主桨毂桨叶销插拔困难故障分析

2023-04-11杨广勇胡小玉

李 鑫,杨广勇,胡小玉

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

直升机凭借着灵活特性,在很多领域都得到了广泛运用。各领域的功能需求不同,对直升机结构的要求也有很大不同。例如桨毂结构,桨毂构型技术发展大体可分为四代:第一代桨毂采用金属铰接式和半铰接式构型;第二代桨毂采用金属无铰式和复合材料星形柔性构型;第三代采用复合材料无铰式和球柔性构型;第四代采用复合材料无轴承构型[1]。这四代桨毂构型并不是完全的取代关系,很多构型对应的直升机正在并将会长期使用;而直升机的设计研制不仅仅是完成它的设计、生产、制造,还需要提供有效的后期维修保障[2]。因此,了解所有桨毂的构型,定期检查维护,在出现故障后能够有效排查故障原因并提供解决方案是很有必要的。

某外场在对一星形柔性结构式桨毂的桨叶进行拆卸时,发现了其中一支臂(蓝色支臂)的桨叶销存在插拔困难的问题。发现问题后,对该支臂进行了多次重新组装,但桨叶销插拔困难问题并未得到改善。该问题已经严重影响外场的正常工作,因此必须尽快开展故障定位分析的工作并及时处理。

1 故障定位

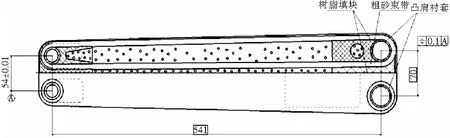

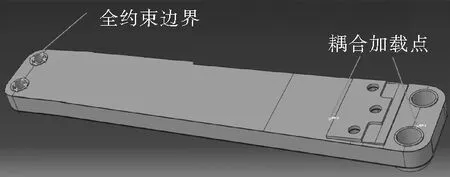

该星形柔性桨毂结构如图1所示。整个结构由星形件,上、下夹板,顶盖以及桨叶销等组成。上、下夹板组件组成的框架结构是主桨毂的重要承力构件,起传递和平衡来自桨叶的离心力载荷,传递升力、操纵力矩和发动机扭矩的重要作用。上、下夹板两侧分别有两凸肩衬套,小端一侧通过螺栓穿过上、下夹板凸肩衬套与弹性轴承相连,实现桨叶的挥舞与摆振运动;同理,大端一侧上、下夹板凸肩衬套也是同轴布置,通过桨叶销与桨叶连接件固定。

图1 桨毂结构示意图

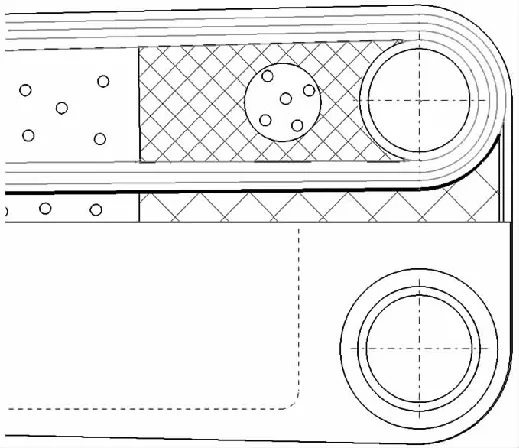

其中夹板组件为复合材料模压成型结构;两侧凸肩衬套通过粗砂束带缠绕;四周采用树脂填块以及泡沫填充。其内部结构和桨叶销衬套孔相关尺寸要求如图2所示。

图2 夹板模压件内部结构

1.1 现场调查

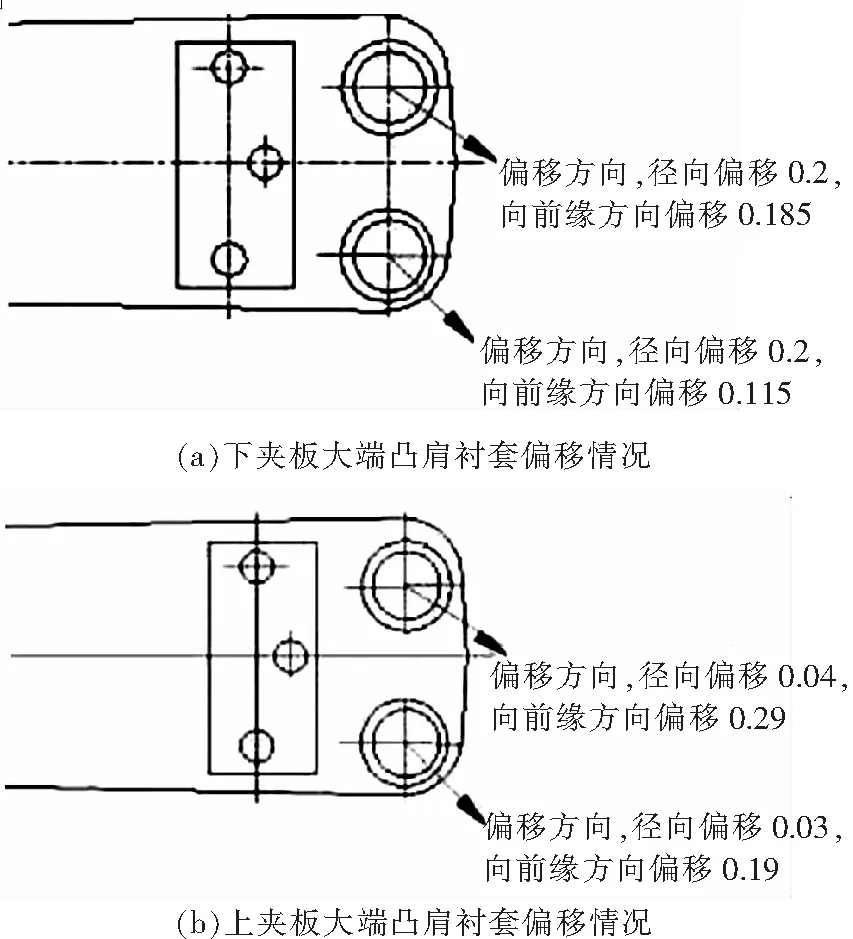

为确定桨叶销插拔困难的原因,根据设计图纸对结构进行外观目视检查和尺寸检测。检查结果如下:①上、下夹板组件外观无机械损伤和其他缺陷;②夹板组件的桨叶销衬套尺寸、形位公差良好,无局部变形和脱粘等现象;③夹板组件的桨叶销衬套在夹板中的安装位置发生了偏移,偏移方向和大小如图3所示;④下夹板组件的桨叶销衬套轴线有歪斜现象(设计要求:87°27′±1′,两孔实测值为:87°4′和87°14′),上夹板组件的桨叶销衬套轴线正常;⑤频率匹配器的测量尺寸基本合格,无异常。

图3 上、下夹板大端凸肩衬套偏移情况

根据以上检测结果,可以判定该桨毂桨叶销插拔困难故障的直接原因为上、下夹板组件的桨叶销衬套安装位置发生了偏移,且偏移量不一致,导致上、下夹板组件的桨叶销安装孔轴线不同轴。但是这并不是故障产生的根本原因,还需要进一步分析凸肩衬套偏移的原因。

1.2 故障机理分析

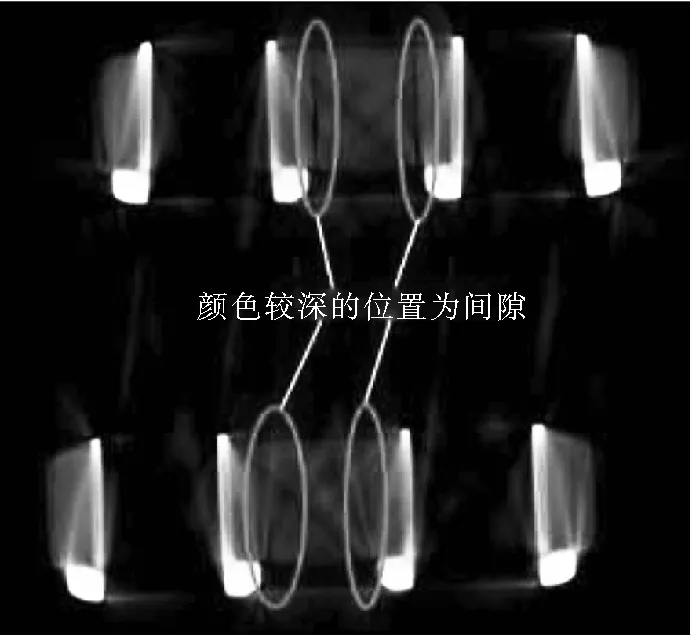

凸肩衬套的偏移与夹板的内部结构必然关系密切,因此,需要对故障夹板进行X光检测和CT检测,结果发现:①上、下夹板组件的X光检测结果均合格,无异常缺陷;②上、下夹板组件CT检测照片上显示,上、下夹板模压件粗砂束带与两桨叶销衬套中间的树脂填块之间存在较明显的异常间隙,具体如图4所示。

图4 故障夹板组件CT照片

为进行对比分析,抽取另外两副夹板做同样的CT检测。抽取的夹板组件分别为新交付的合格夹板和外场使用正常到寿的夹板组件,两副夹板的CT检测照片如图5所示。

根据CT检测分析结果,新交付合格的夹板和外场使用正常到寿的夹板桨叶销衬套与粗砂带之间不存在明显的间隙。因此,可以初步判定故障夹板发生桨叶销衬套偏移的原因应为粗砂束带与树脂填块之间存在明显间隙。

1.3 夹板切割情况

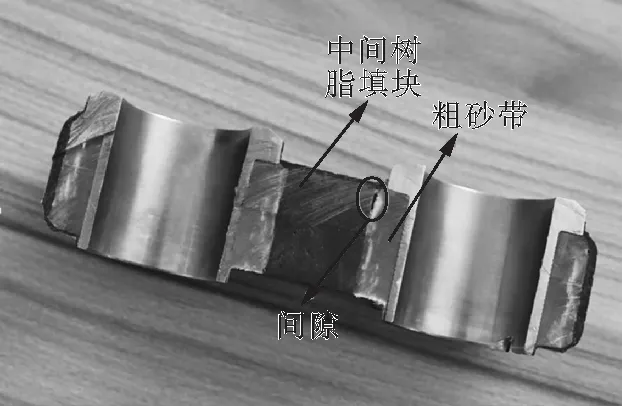

为了更加详细地了解故障夹板内部结构,对其进行切割观察。在图6中凸肩衬套中间矩形框内区域通过铣加工的方法把表面的蒙皮除去。铣去蒙皮厚度1.2 mm后,检查发现蒙皮和大梁带之间没有间隙。

按照切割方案要求,去蒙皮后没有检查到间隙。根据图6标记位置,在夹板组件大端衬套中间进行切割,使用宽3.5 mm片铣刀在普通铣床上进行。夹板切割后大端剖面如图7所示,一侧凸肩衬套粗砂带和填块之间有一道长约5 mm,深度约为5 mm的间隙。

图7 夹板大端切割剖面

因此,为了探究粗砂束带与中间树脂填块间隙的位置对桨叶销衬套偏移的具体影响,需要借助有限元软件,针对夹板结构在不同间隙状况下,计算分析其整个结构的应力分布。

2 有限元分析

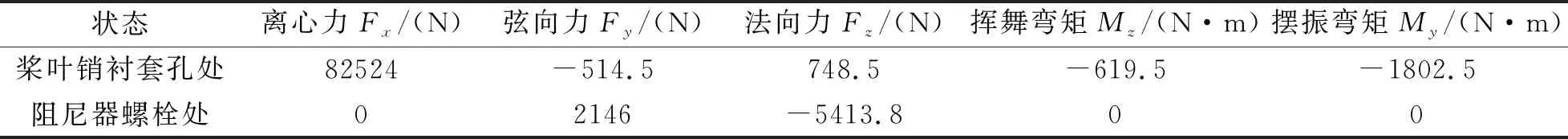

根据夹板结构建立有限元模型,借助Abaqus有限元分析软件,依据设计图纸对夹板各零部件赋材料属性。其中粗砂带、蒙皮、布垫组等均为进口复合材料,材料性能数据不全,所以采用性能相当的国产复合材料数据进行计算。夹板的边界条件和加载情况如图8所示。

图8 夹板有限元模型

结合实际装机情况和计算模型的收敛特性,在弹性轴承螺栓孔处施加全约束边界条件,在桨叶销衬套孔和阻尼器螺栓孔附近创建耦合加载点,并在加载点上施加载荷,选取最大载荷工况“超扭+螺旋转弯”状态的载荷进行计算,具体载荷施加情况如表1所示。

表1 夹板施加载荷情况

为说明各种缺陷对夹板静强度的影响,计算共包含以下5部分:①不带缺陷状态;②环氧树脂与衬套粘接不牢固,存在间隙状态;③两侧环氧树脂与粗砂带存在间隙状态;④中间环氧树脂与粗砂带存在间隙状态;⑤粗砂带模压质量较差,孔隙率高的状态。

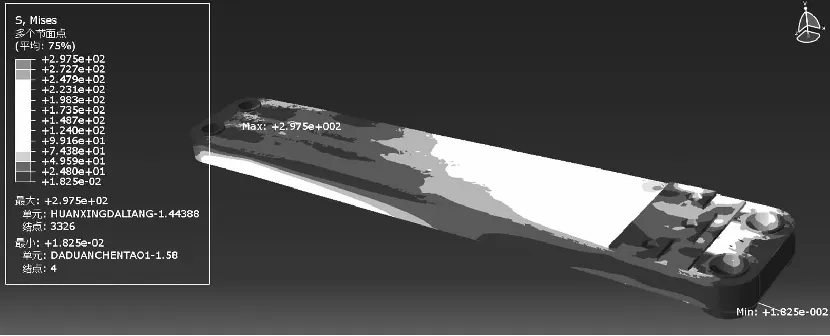

2.1 不带缺陷状态

假定夹板结构内部完好,不带任何缺陷,其静强度计算结果如图9所示。

可见,最大应力出现在粗砂带中间段上,数值为297.3 MPa,具体应力分布见图10。

图10 无缺陷粗砂带应力分布图

根据仿真计算结果,小端衬套孔附近的最大应力为160 MPa左右,桨叶销衬套孔附近的最大应力为130 MPa左右。这与理论计算结果(弹性轴承连接螺栓孔处约112 MPa,桨叶销衬套保守计算约114 MPa)基本相当。因此,可以认为仿真计算结果基本可靠,具有重要的参考价值。

2.2 环氧树脂与衬套存在间隙状态

为了模拟环氧树脂与衬套之间存在间隙的缺陷情况,在两个大端衬套与环氧填块之间设置接触,具体位置如图11所示,标粗部分代表间隙所处位置。

图11 环氧树脂与衬套间隙模拟

根据分析计算,在环氧树脂与衬套之间存在间隙的情况下,整个夹板应力结果如图12所示。

图12 环氧树脂与衬套之间存在间隙下的夹板应力分布

根据仿真结果,最大应力出现在粗砂带靠近大端衬套切入的位置,数值为580.7 MPa;小端衬套附近应力较小,但粗砂带上的整体应力水平比预制缺陷之前要普遍增大,见图13。

图13 环氧树脂与衬套之间存在间隙下的粗砂带应力分布

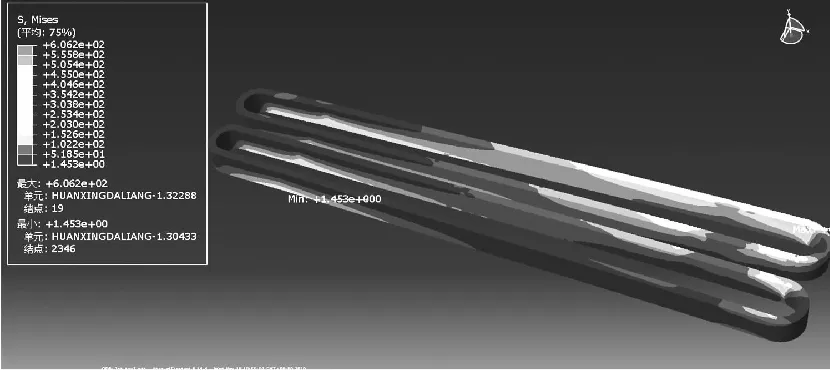

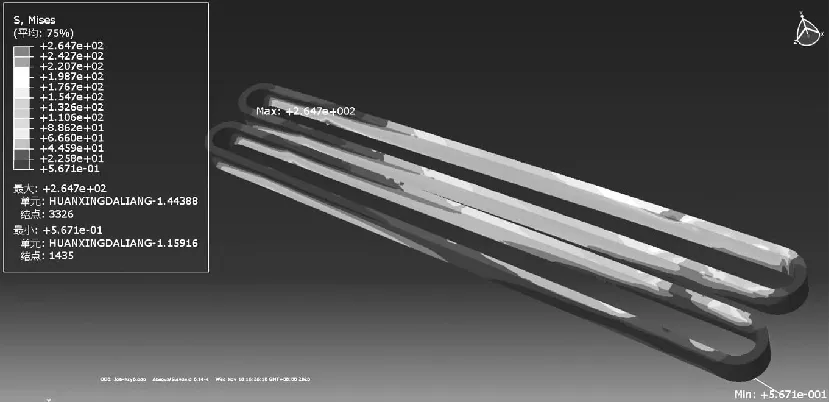

2.3 两侧环氧树脂与粗砂带存在间隙状态

环氧树脂除了与衬套相邻外,还填充在粗砂带中间,其两侧与粗砂带相连。通过在大端两侧环氧填块与粗砂之间设置接触,可以模拟两者之间出现间隙的缺陷。具体位置如图14所示。

最终夹板整体的应力计算分布结果见图15。

图15 两侧环氧树脂与粗砂带存在间隙下夹板的应力分布

在该缺陷下,夹板最大应力也出现在粗砂大端衬套边缘切入的位置,数值为606.2 MPa;小端衬套附近应力较小,但粗砂带上的整体应力水平比预制缺陷之前要普遍增大,跟环氧树脂与衬套之间存在间隙情况下预制的应力水平相当,见图16。

图16 两侧环氧树脂与粗砂带存在间隙下的粗砂带应力分布

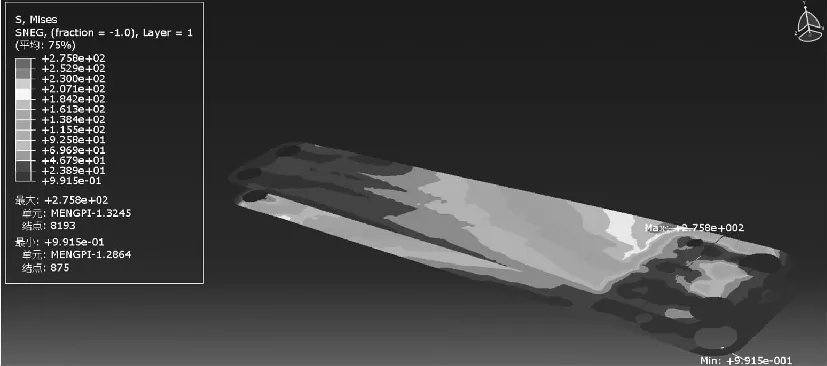

2.4 中间环氧树脂与粗砂带存在间隙状态

同理,在大端中间环氧填块与粗砂之间设置接触,模拟两者之间出现间隙的缺陷。具体位置如图17所示。

图17 中间环氧树脂与粗砂间隙模拟

在该种缺陷模拟下,夹板的应力计算分布结果如图18所示。

图18 中间环氧树脂与粗砂带存在间隙下的夹板应力分布

最大应力为297.5 MPa,出现在粗砂带中间段上(如图19),与不预制这个缺陷的应力水平和应力分布情况基本一致。

图19 中间环氧树脂与粗砂带存在间隙下的粗砂带应力分布

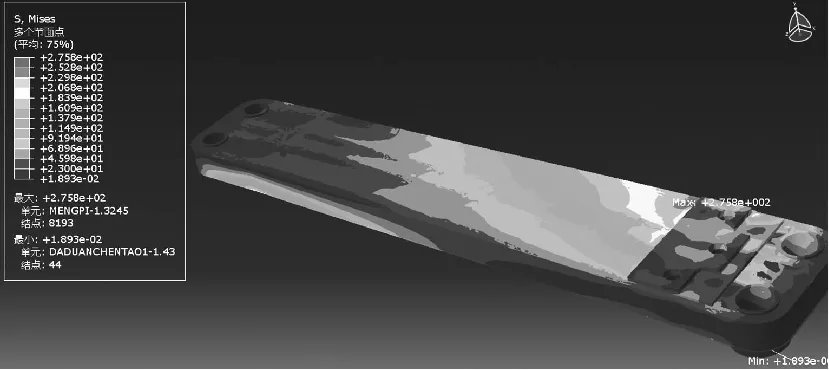

2.5 粗砂带孔隙率高的状态

为模拟粗砂模压质量差,孔隙率高的缺陷,将粗砂带和蒙皮的材料刚度降低30%,应力计算结果如图20所示。

图20 粗砂带孔隙率较高状态下夹板应力分布

粗砂带孔隙率较高状态下最大应力所处位置与前几种不同,不再位于粗砂带处,而是位于上蒙皮中间段,为275.8 MPa,见图21。

图21 粗砂带孔隙率较高状态下蒙皮应力分布

但是该缺陷状态下,粗砂带上的应力水平和应力分布与没有预制该缺陷的情况相差不大,见图22。

图22 砂带孔隙率较高状态下粗砂带应力分布

2.6 小结

总而言之,以上五种状态下,结构最大应力及其所处位置结果如表2所示。

表2 不同状态下结构的最大应力及其所处位置

根据以上几种不同状态下夹板结构的应力分析结果,我们不难看出,对夹板结构应力分布影响最大的有两种情况:①环氧树脂与衬套粘接不牢固,存在间隙;②两侧环氧树脂与粗砂带存在间隙。其最大应力相比于无缺陷的状态下翻了一倍,同时,最大应力都分布在粗砂带靠近大端衬套切入处。这也为衬套在应力作用下不断变形最终产生偏移,导致桨叶销插拔困难创造了可能性。其余两种间隙缺陷情况的应力分布变化与无缺陷基本一致,对夹板结构影响不大。

再考虑到夹板结构切割状况,环氧树脂与衬套之间接合比较紧密,而一侧凸肩衬套粗砂带和填块之间存在一道长约5 mm,深度约为5 mm的间隙,因此可以认定桨毂夹板桨叶销插拔困难是两侧环氧树脂与粗砂带之间存在间隙导致的。

3 结论

本文针对外场某直升机出现的桨毂夹板桨叶销插拔困难问题,进行了现场调查,发现导致故障出现的直接原因是凸肩衬套偏移,上下夹板衬套孔不同轴;随后,为探究凸肩衬套偏移原因,结合夹板CT照,并对夹板进行横向切割,将故障根本原因锁定在夹板结构内部的间隙上;最后,通过Abaqus建立夹板有限元模型,分析不同位置的间隙对夹板的影响,最终发现桨叶销插拔困难是由两侧环氧树脂与粗砂带之间存在间隙导致的。

因此,为避免此类故障重复发生,对夹板生产厂家提出以下两点建议:

第一,在对夹板组件生产质量控制方面,需加强夹板模压件的模压质量控制,提高夹板可靠性;

第二,在出厂前增加对夹板的间隙检测,完善夹板验收条件。