丘陵山地藜麦联合收割机设计与试验

2023-04-09王天福赵武云史瑞杰赵一鸣杨发荣邢立成王国鑫

王天福,戴 飞,赵武云,史瑞杰,赵一鸣,杨发荣,邢立成,王国鑫

(1.甘肃农业大学机电工程学院,甘肃 兰州 730070;2.甘肃省农业科学院畜草与绿色农业研究所,甘肃 兰州 730070;3.江苏沃得农业机械有限公司,江苏 镇江 212300)

藜麦(Quinoa)又称南美藜、印第安麦等,原产地南美洲,为一年生草本植物,具有耐盐碱和抗寒旱特性,被誉为“营养黄金”,是我国西北、西南高寒干旱丘陵地区的主要粮食作物[1-4]。藜麦低脂低糖,营养价值丰富,富含人体所必需氨基酸,是婴幼儿、三高人群的理想保健和食疗产品,近年来备受推崇[2-4]。我国藜麦种植面积约为2.4×104hm2,主要分布在甘肃、青海、云南、贵州等省份,其中甘肃省作为藜麦主产区之一,其种植面积约占全国种植总面积的40%[2-5]。

藜麦在欧美国家种植面积较大,现有藜麦联合收割机均采用播禾轮或链齿式进行喂入,脱粒装置、清选装置均采用无级变速,各装置智能化和模块化控制,可实现对不同成熟度藜麦进行收获作业,收获效率较高[6]。我国藜麦引进较晚,同时受地域、种植品种、作业成本等多方面限制,收获装备尚不能完全适应我国丘陵山地藜麦收获作业。近年来,海梅等[7-8]对普通收获机械收获藜麦脱出物物料特性进行研究,为藜麦清选设备研发提供借鉴;赵子龙等[9]对藜麦谷物进行浸水试验;甘肃农业大学针对大田种植模式研发出国内第一台大型自走式藜麦联合收割机,解决了大田藜麦收获无机可用现状[10]。目前,市场未见适应丘陵山地藜麦收获装备,丘陵山地稻麦联合收割机不能适应高杆藜麦作物性状以及脱出物料差异小等特性,造成损失大、含杂高等问题,国内藜麦收获多以人工收割撵压脱粒为主,劳动强度大,收获效率低。山区降雨集中,成熟藜麦浸雨后会发芽,其品质受到严重影响,丘陵山地藜麦机械化收获现状严重制约产业发展,地区藜麦收获装备研发成为亟需解决的难题。

针对国内丘陵山地藜麦种植地块小、道路狭窄、大型机具难进场等现象,为降低藜麦收获损失率和含杂率,解决丘陵山区藜麦联合收获无机可用的难题,本研究依据藜麦种植农艺要求,基于其茎秆特性拟设计出一种丘陵山地藜麦联合收割机。该机采用小行距扩口式链齿喂入装置、穗茎分流双层割刀、纹杆和杆齿组合式纵轴流脱粒滚筒、组合式分离凹板、双层往复式振动筛等装置,实现藜麦茎秆和果穗顺畅喂入、脱粒与分离、清选等作业,从而解决收获喂入难和损失大等难题,为藜麦机械化生产提供参考。

1 藜麦种植农艺要求与植株特性

丘陵山地藜麦多采用覆膜穴播方式,单膜3行种植,中间留有植保工作行,种植后膜面宽度为1 000 mm,藜麦种植行距350~380 mm,株距150~250 mm[4,7],种植地坡度15°。藜麦生长期90~120 d,成熟期藜麦植株高300~2 500 mm,单株质量为200~260 g,草谷比平均为1.8,千粒重4~6 g,籽粒圆周直径1.8~2.2 mm,平均厚度1.2 mm。成熟藜麦植株穗头大、茎秆脆、易倒伏,普通稻麦联合收割机无法对倒伏藜麦进行适应收获。

2 整机结构与工作原理

2.1 整机结构

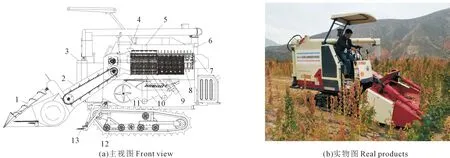

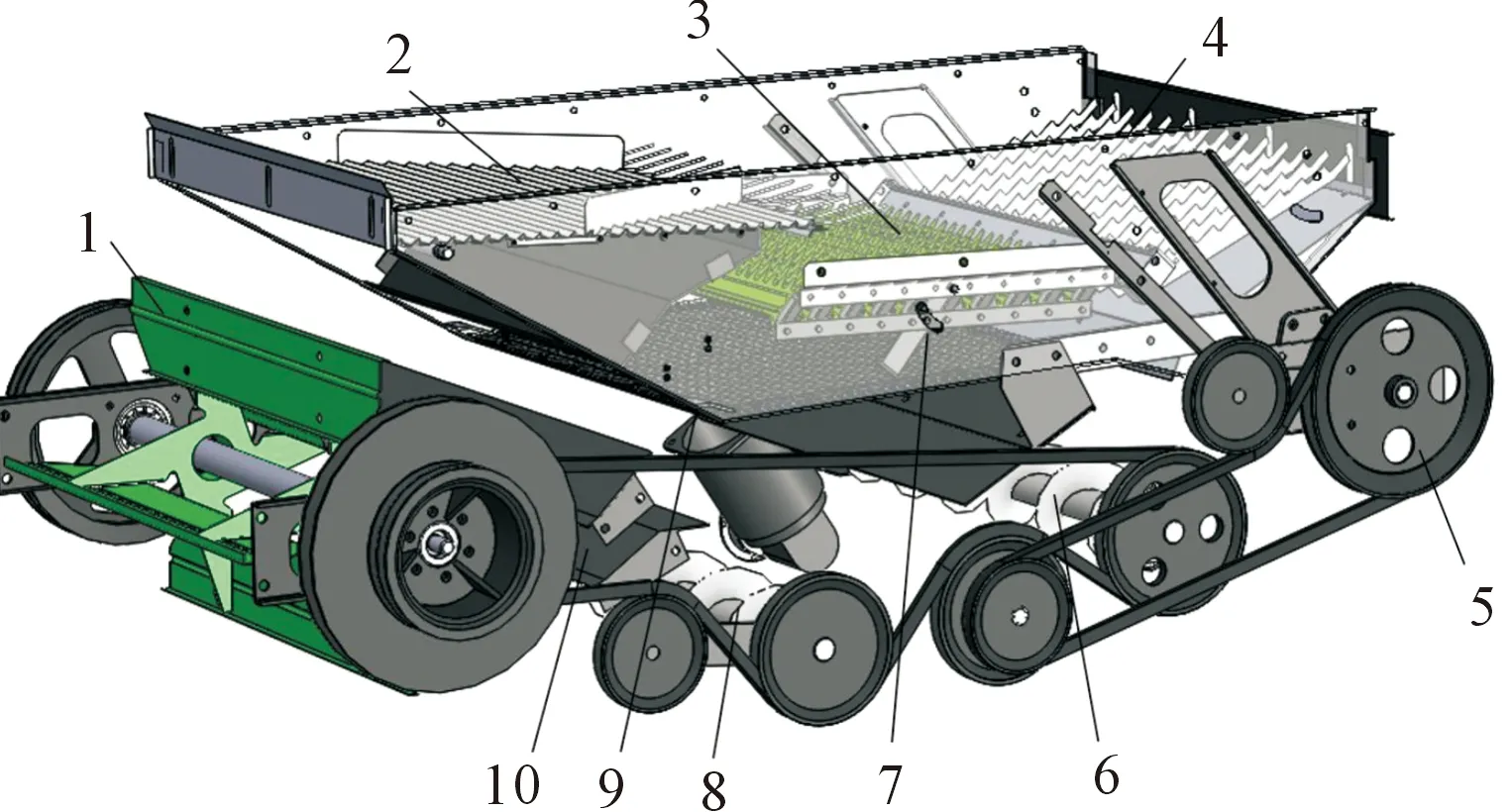

丘陵山地藜麦联合收割机(图1,见260页)由割台、过桥、下割刀、链齿喂入装置、脱粒装置、清选装置、发动机动力系统、行走系统等组成,其中割台是整机创新部分。整机由柴油机提供动力,单边链齿完成拨禾工序,割台负责藜麦切割、喂入工序,实现藜麦小偏差对行收获;脱粒滚筒采用纹杆+杆齿纵轴流结构,与组合式凹板实现藜麦物料的高效脱粒与分离;清选系统由风机和双层往复式振动筛组成,实现藜麦脱粒物料的清选作业,整机满足丘陵山地、坡地作业。整机技术参数见表1。

1.割台;2. 过桥;3. 操作台;4. 杂余输送器;5. 籽粒输送器;6. 卸粮桶;7. 粮箱;8. 脱粒滚筒;9. 组合凹板筛;10. 振动筛;11. 风机;12. 行走底盘;13. 下割刀1. Header; 2. Bridge; 3. Console; 4. Miscellaneous conveyor;5. Grain conveyor; 6. Unloading bucket; 7. Grain box;8. Threshing drum; 9. Combined concave screen;10. Vibrating screen;11. Fan;12. Walking chassis; 13. Lower cutter图1 丘陵山地藜麦联合收割机Fig.1 Hilly quinoa combine harvester

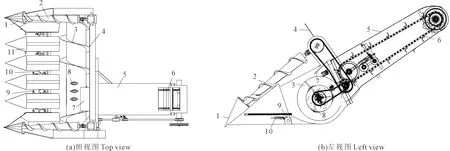

表1 丘陵山地藜麦联合收割机技术参数Table 1 Technical parameters of quinoa combine harvester in hilly and mountainous areas

2.2 工作原理

机具作业时,割台分禾器对藜麦上部茎秆进行分禾切割后进入脱粒滚筒,下部茎秆被下割刀切割后铺放在田间。藜麦物料在纹杆式脱粒滚筒的打击、揉搓作用下分离,部分藜麦籽粒由栅格凹板落下,其余物料进入杆齿段并分层,藜麦籽粒、短茎秆和颖壳从组合式编制筛凹板孔隙落入到清选装置,茎秆在导草板的作用下排出机外,质量较轻的短茎秆、颖壳、轻杂质被风机吹出机外。经过气流与振动筛作用后的藜麦籽粒被一级输送螺旋输送进粮仓,含藜麦穗头较多的杂余被二级螺旋输送至脱粒室进行复脱和复清选。

3 关键部件设计

3.1 割 台

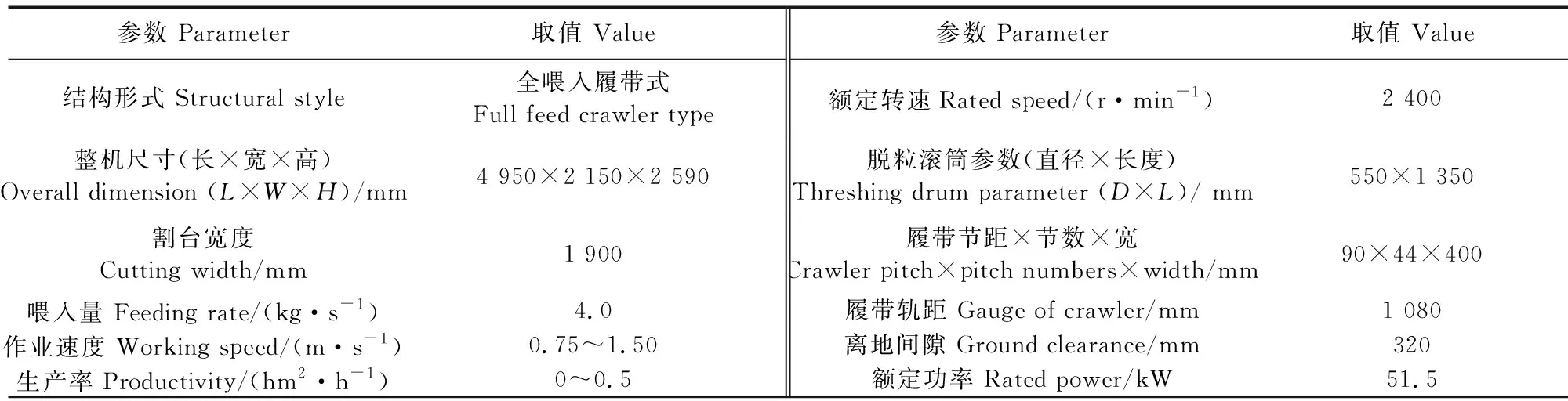

丘陵山地藜麦联合收割机割台(图2)采用小行距扩口式链齿喂入,包括侧分禾器、螺旋分禾器、中间分禾器、链齿、上割刀、螺旋搅轮、后挡板、过桥。侧分禾器和中间分禾器采用扩口式结构,可实现藜麦小偏差对行收获;喂入装置使用链齿式喂入,链齿直接作用于藜麦茎秆,减少与藜麦果穗接触,解决喂入难、损失大等问题。

1.侧分禾器;2. 螺旋分禾器;3. 螺旋输送搅拢;4. 后挡板;5. 过桥;6. 输送链;7. 挡草板;8. 伸缩弹齿;9. 拨齿;10. 上割刀;11. 中间分禾器。1. Side grain divider; 2. Spiral grain divider; 3. Spiral conveying and stirring; 4. Rear baffle; 5. Bridge; 6. Conveyor chain;7. Grass guard; 8. Telescopic spring teeth; 9. Shift teeth; 10. Upper cutting knife; 11. Middle grain divider图2 藜麦扩口链齿喂入割台Fig.2 Quinoa flared chain teeth are fed into the header

参照藜麦种植农艺、行距、株距,考虑到作业效率、转移等情况,割台设计幅宽为1 900 mm,5行喂入,由种植农艺与作业速度计算得到单位时间喂入藜麦15~20株,质量3 000~3 900 g,设计喂入量为4.0 kg·s-1。

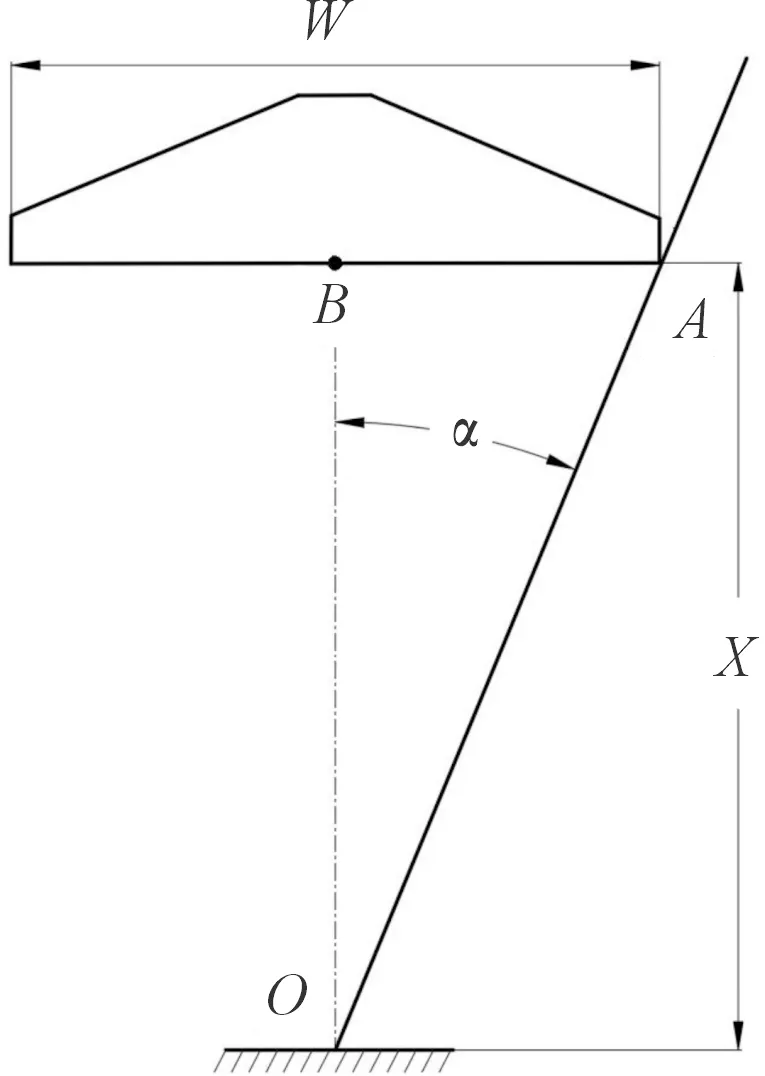

3.1.1 分禾器 藜麦植株在沿分禾器外沿运动,植株经分禾后在A点达到最大分禾倾角α。田间测得藜麦茎秆最大倾角为37°[10-11],此时最大拉伸力约为30 N,藜麦分禾示意图如图3所示。

注:X为割台离地高度(mm);α为分禾器对藜麦分禾倾角(°);W为分禾器宽度(mm);O点为藜麦植株与地面的交点;B点为分禾器尖端;A点为藜麦与分禾器接触点。Note: X is the height of the header from the ground (mm); α is the inclination angle of the crop divider to the quinoa (°); W is the width of the crop divider (mm); Point O is the intersection point between the quinoa plant and the ground; Point B is the tip of the crop divider; Point A is the contact point between the quinoa and the divider.图3 藜麦分禾示意图Fig.3 Schematic diagram of quinoa division

分禾器宽度计算公式为:

(1)

式中,X为分禾器与茎秆根部距离(mm),取X=200 mm。

由式(1)计算得出中间分禾器宽度为527 mm,结合种植行距,实现小偏差对行收获,取中间分禾器宽度W=230 mm,此时最大分禾倾角为29.8°,小于田间测定最大测定倾角,不会造成藜麦喂入折损,符合设计原理。

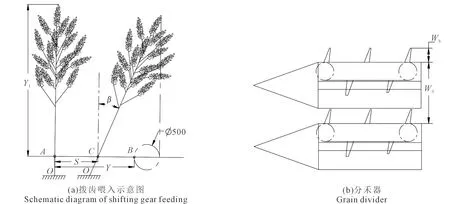

3.1.2 链齿喂入装置 喂入过程中,链轮带动整个喂入链条做拨禾运动,拨齿对藜麦茎秆产生接触力,与茎秆发生相对运动,拨禾过程中藜麦向链齿边滑移,喂入过程中相对运动位移为ΔS,链齿拨禾角度β应小于临界折断角37°[10-12],链齿拨禾示意图如图4所示,其运动方程[13]为:

注:Y为链齿拨禾行程(mm);Y1为茎秆切割后高度(mm);S为链齿节距(mm);β为链齿拨禾角度(°);O点为藜麦植株与地面的交点;W0为分禾器安装间距(mm);Wb为拨齿高度(mm)。Note: Y is the stroke of the sprocket (mm); Y1 is the height of quinoa after cutting (mm); S is the pitch of the sprocket (mm); β is the angle of the sprocket (°); Point O is the intersection point between the quinoa plant and the ground; W0 is the installation spacing of divider (mm); Wb is the gear height (mm).图4 拨齿喂入示意图Fig.4 Schematic diagram of shifting gear feeding

(2)

式中,λ为速比;Va为机器前进速度(m·s-1),取Va=1 m·s-1;Vb为链齿速度(m·s-1)。Δt为单株藜麦拨禾所用时间(s);C1为藜麦种植株距(mm),取C1=250 mm;β为茎秆链齿喂入倾角(°),取β=37°。

由式(2)计算得,相对位移ΔS应小于150.7 mm,则链齿速度为1.0~1.6 m·s-1,为避免藜麦喂入折损,茎秆后倾幅度不宜过大,设计Vb=1.25 m·s-1,链齿线速度满足喂入条件,可实现藜麦植株顺畅喂入。链齿喂入夹角β小于藜麦临界折断倾角[10,14],不会造成喂入折损。

藜麦在拨齿作用下达到一定倾角后由割刀切割后倒向割台内部,完成切割喂入工序,输送链为单边拨齿,拨齿由A点拨禾至B点(工作长度记为Y,图2),完成切割,设A点到B点,B点到C点,A点到C点距离分别为LAB、LBC、LAC,链齿长度可按式(3)计算:

Y=LAB=LAC+LBC

(3)

设计茎秆喂入角β=37°,水平螺旋输送器装配尺寸为550 mm,则LBC最小距离为:

LBC=Y1sinβ-550

(4)

LAC=S

(5)

式中,S为链齿间距(mm)。藜麦平均株高为1 620 mm,割茬高度为150 mm,则Y1为1 470 mm。

考虑到藜麦种植农艺,减少因链齿间距过大造成的植株折损,导致喂入不畅,设置喂入链齿间距为S,链齿在前进单个株距时间运动距离为:

(6)

设计每个链齿最多拨送1枝藜麦,计运动距离内链齿数为N,则有:

N·S≥S0

(7)

则该时间内经过链齿数Nmin为:

(8)

则链齿间距

(9)

式中,Nmin为单个藜麦株距内转过最少链齿数,取Nmin=2。

带入计算数据可得,链齿间距S≤156 mm,设计取链齿间距S=125 mm[11]。考虑到割台尺寸,设计输送链长度Y=470 mm。

为确保顺畅拨禾、喂入,对拨齿高度有一定要求,田间测量藜麦根部拨齿部位茎秆直径为12.00~19.12 mm,取茎秆平均直径为16.4 mm,极限尺寸偏差为7 mm,取链齿间隙极限尺寸偏差为5 mm,喂入时要求藜麦不能滑出拨齿,满足99.9%藜麦喂入要求[10],则设计拨齿高度Wb满足:

(10)

式中,η为标准正态分布函数。

由式(10)计算得Wb≥36.94 mm。链齿长度影响割台喂入流畅性,为保证不发生藜麦茎秆堵塞和断裂等现象,同时考虑装配间隙,取Wb=55 mm,设计分禾器安装间距W0=290 mm。

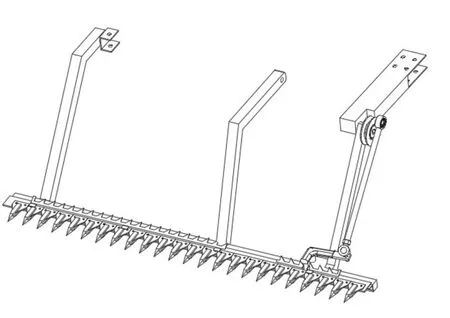

藜麦植株高、草谷比大,为降低清选难度,割台配置下割刀(图5),作业过程中,上割刀将对藜麦最低结穗部位进行切割,已切割的作物被输送进割台进入脱粒装置,下割刀对茎秆根部再次切割,实现穗茎分流,减少茎秆喂入,降低脱粒系统功率损耗。

图5 下割刀示意图Fig.5 Schematic diagram of lower cutter

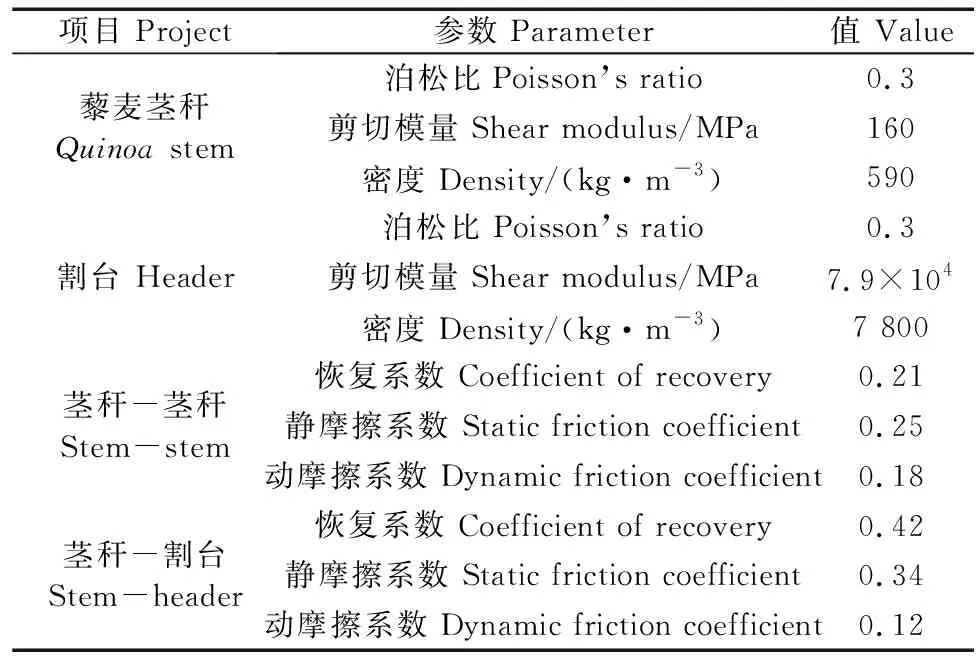

3.2 割台喂入仿真分析

3.2.1 模型建立 基于Hertz-Mindlin with Bonding接触模型建立藜麦茎秆离散元模型,茎秆离散元接触参数参考史瑞杰等[10]方法确定(表2),藜麦茎秆离散元模型生成方法为先填充后粘结,颗粒粘结参数法向刚度Kn、切向刚度Ks、法向极限应力σ、切向极限应力γ计算公式为[15]:

(11)

表2 EDEM 中物料属性及接触参数Table 2 Parameters of materials and contact in EDEM

式中,μa和μb为颗粒泊松比,取值0.3;Ea和Eb为颗粒弹性模量(MPa),取值416 MPa;Ra和Rb为颗粒半径(mm),取值8.2 mm。

(12)

式中,Fn为临界压力(N),取Fn=1 028 N;R为压缩面半径(mm),取R=8.2 mm;Fc为茎秆内聚力(MPa),取Fc=0.005 MPa[15];φ为内摩擦角(°),取φ=30°[15]。

将力学试验数据代入式(11)、(12),得Kn=2.36×109N·m-3、Ks=1.58×109N·m-3、σ=48.7 MPa、γ=28.1 MPa,设置颗粒粘结半径Rj=10 mm。在藜麦秸秆几何体内建立1个颗粒工厂,藜麦茎秆离散元模型长650 mm,直径16.4 mm。颗粒粘结后导入分禾器三维模型,对各部件分别定义材料属性。设置前进速度为1 m·s-1,链齿速度为1.25 m·s-1。计算时采用Rayleigh时间的15%,时间步长为3.5×10-6,设置仿真时间1 s[10]。参数设置完成后分别进行藜麦植株分禾、链齿喂入过程仿真计算。

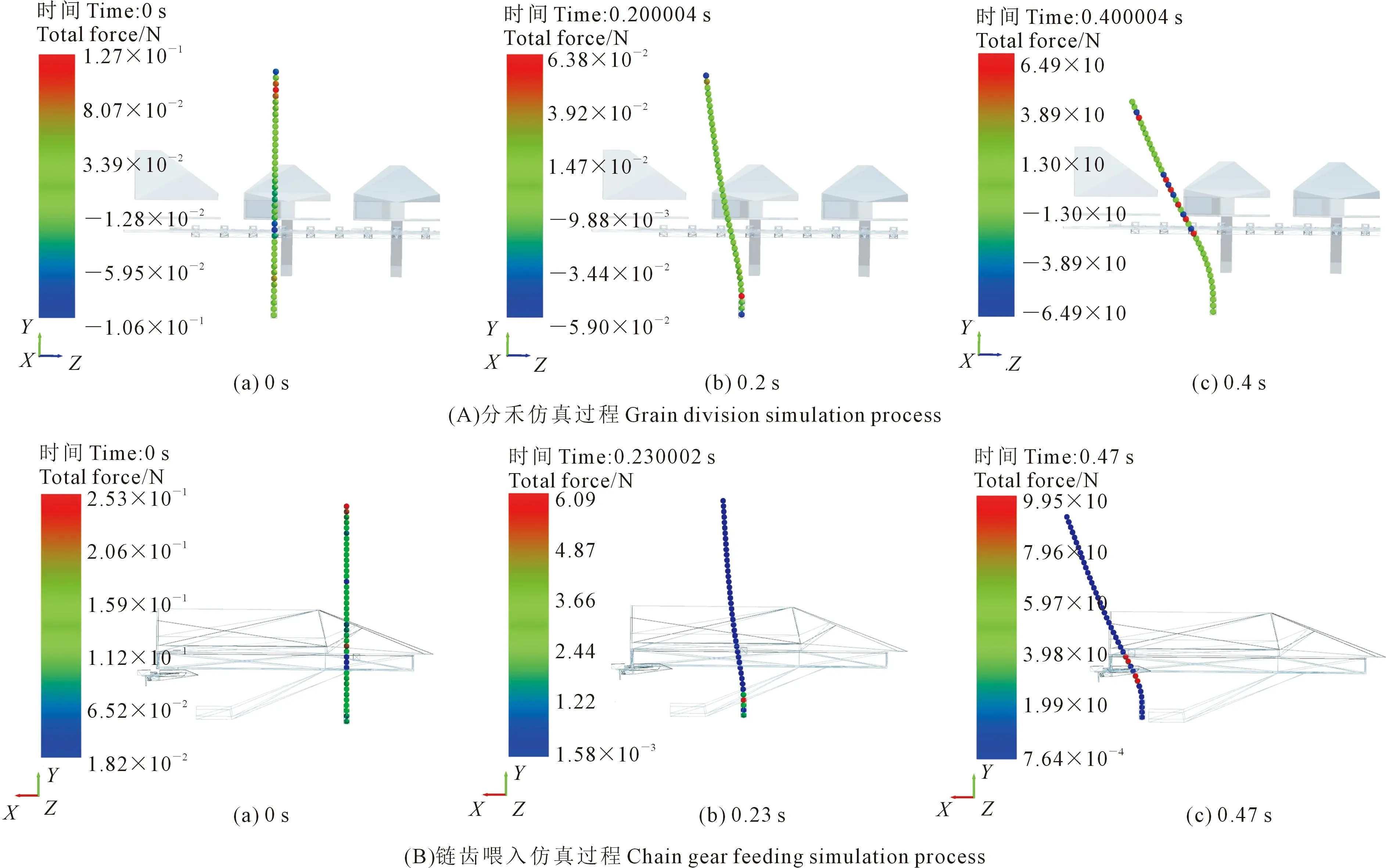

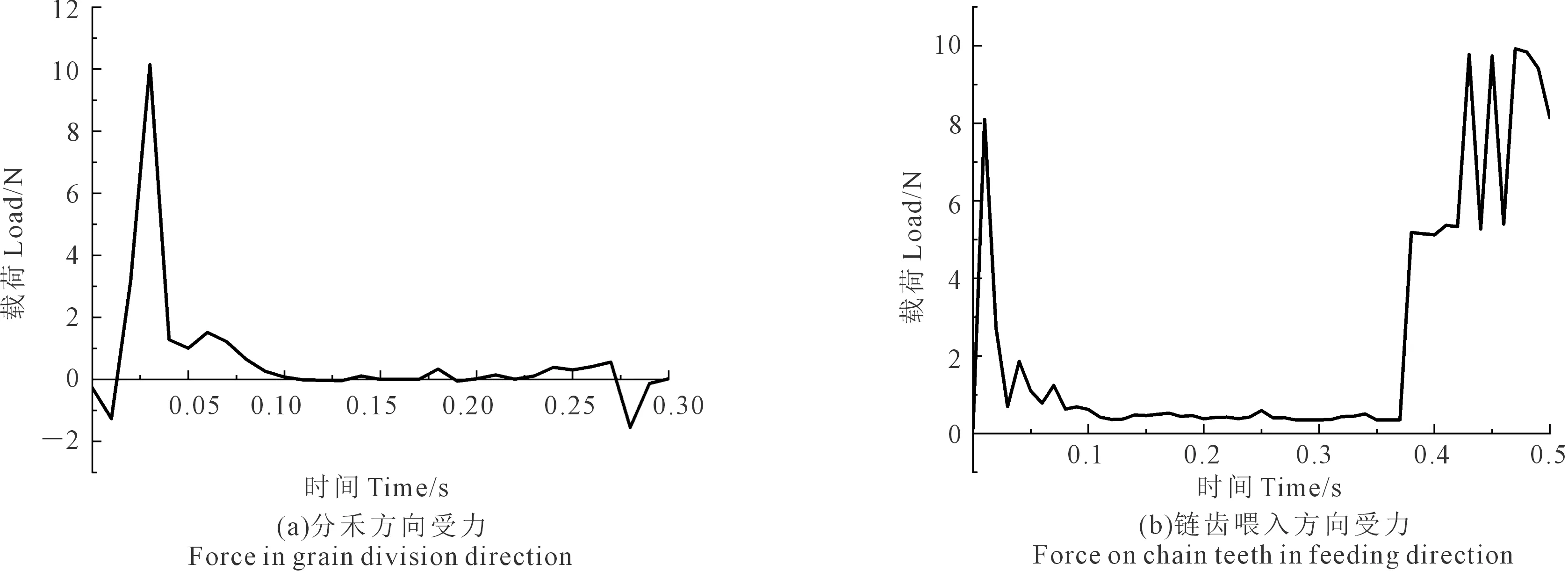

仿真结束后在后处理得到藜麦茎秆分禾过程与链齿喂入过程接触受力云图(图6,见260页);藜麦茎秆分禾、链齿喂入过程各时刻受力如图7所示。

3.2.2 仿真分析 由图6A、图7a可以看出,随机具前进,沿分禾方向,分禾角度逐渐增大,藜麦茎秆在0.03 s时受力最大,此时分禾器与藜麦茎秆瞬间接触,最大作用力为10.14 N,0.4 s时藜麦茎秆到达分禾器侧边处,进入链齿喂入过程,此时最大分禾角度为28°;由图6B、图7b可以看出,随机具前进,沿链齿喂入方向,藜麦茎秆链齿喂入角度逐渐增大,茎秆在0.47 s受力最大,此时拨齿与茎秆最大作用力为9.95 N,此时藜麦经链齿拨禾到达割刀处,链齿喂入过程中最大分禾角度为23°[16]。分禾与链齿喂入过程中茎秆与割台接触力均未达到藜麦茎秆折断最大受力,植株未到达最大折断倾角,割台仿真分禾、喂入过程与实际分禾、喂入过程接近,表明割台设计参数合理。

图6 藜麦分禾、链齿喂入受力云图Fig.6 Stress nephogram of quinoa grain division and chain tooth feeding

图7 藜麦茎秆与割台接触力曲线Fig.7 Contact force curve between quinoa stalk and header

3.3 脱粒装置

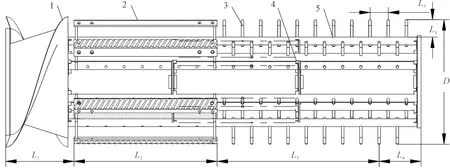

3.3.1 组合式脱粒滚筒 藜麦成熟期含水率高、茎秆脆,藜麦脱粒采用纹杆+杆齿空间布局方式,藜麦先经纹杆挤压,再经杆齿分离以降低夹带损失[17]。组合式脱粒滚筒结构如图8所示。

注:1. 喂入头;2. 纹杆脱粒元件;3. 杆齿脱粒元件;4. 辐盘;5. 辐条。L1为喂入段长度(mm);L2为纹杆工作长度(mm);L3为分离段工作长度(mm);L4为排草段长度(mm);L5为杆齿间距(mm);L6为杆齿工作长度(mm)。Note: 1. Feeding head; 2. Striated rod threshing element; 3. Rod tooth threshing element; 4. Spoke plate; 5. Spoke. L1 is the length of feeding section (mm). L2 is the working length of the corrugated rod (mm); L3 is the working length of separation section (mm); L4 is the length of grass discharge section (mm); L5 is the rod tooth spacing (mm); L6 is the working length of rod teeth (mm).图8 纹杆+杆齿组合式脱粒滚筒示意图Fig.8 Schematic diagram of grain rod + rod tooth combined threshing drum

脱粒滚筒长度影响藜麦脱净率,计算公式为:

L≥q1/q0

(13)

式中,q1为脱粒装置的喂入量(kg·s-1),取q1=4.0 kg·s-1;q0为滚筒单位长度允许承担的喂入量(kg·s-1·m-1),取q0=3 kg·s-1·m-1,计算得滚筒长度为1 350 mm[10,13]。

成熟期藜麦籽粒包裹有颖壳,为使脱粒充分,取脱粒滚筒直径D=550 mm[13],脱粒滚筒配置纹杆数Z=6,按式(14)计算纹杆间距T为280 mm。

(14)

滚筒转速影响脱净率与损失率[18]。滚筒转速n计算公式为:

(15)

式中,v为脱粒滚筒线速度(m·s-1),参考水稻、高粱取v=20~24 m·s-1[13]。计算得藜麦脱粒滚筒转速范围为694~833 r·min-1。

脱粒滚筒由喂入段、纹杆脱粒段、杆齿分离段、排草段组成,设计喂入段长度L1=240 mm,纹杆脱粒段L2=550 mm,杆齿分离段L3=550 mm。杆齿对称安装实现充分分离,杆齿间距L5=70 mm,工作高度L6=66 mm。

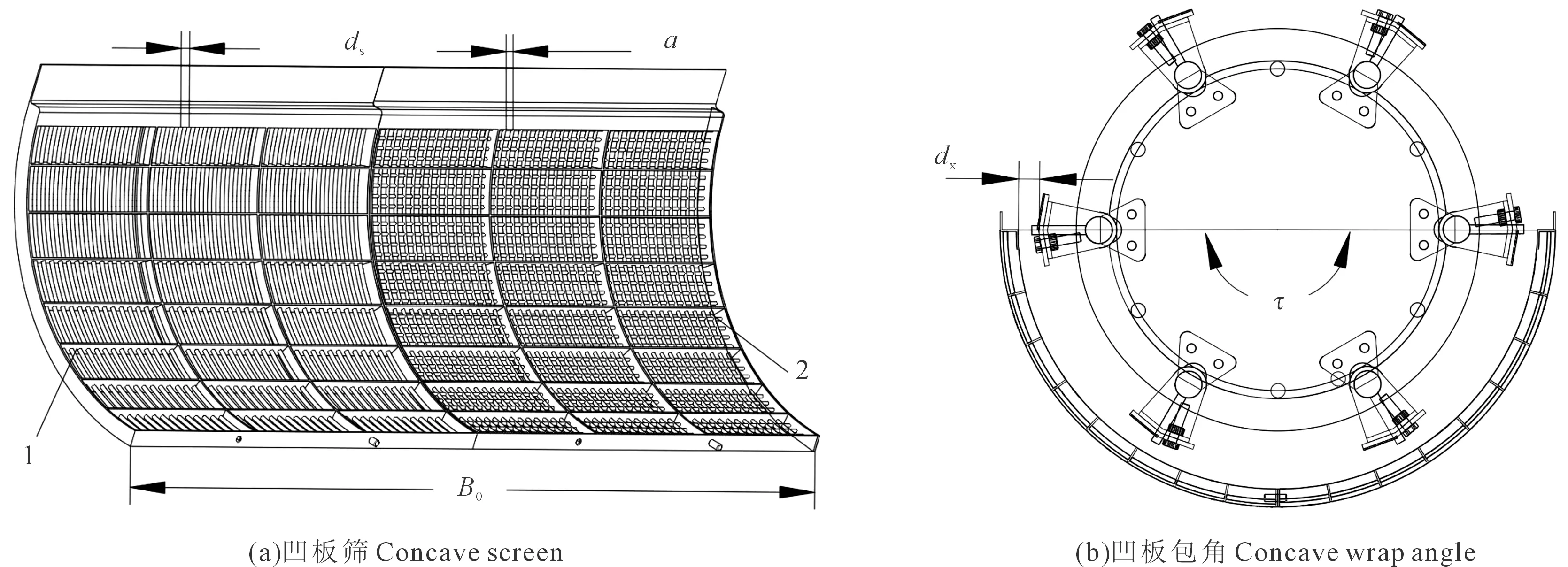

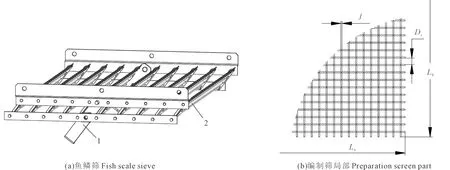

3.3.2 组合式凹板筛 组合式凹板筛(图9)配合脱粒滚筒完成谷物脱粒与分离。脱离滚筒前段配置栅格凹板,利用栅格筛较好的脱粒能力,使物料籽粒快速脱粒,根据籽粒直径设计栅格间距ds=10 mm;后段配置编制筛,减少细碎茎秆落入清选系统,降低含杂率[19],取编制筛间距a为14 mm×14 mm。

注:1.栅格筛;2.编制筛。ds为栅格间距(mm);a为编制筛间距(mm);τ为凹版包角(°);dx为凹版间隙(mm)。Note: 1. Grid sieve; 2. Weaving sieve. ds is the grid spacing (mm); a is the spacing of the weaving sieve (mm); τ is intaglio wrap angle (°); dx is gravure clearance (mm).图9 分离凹板结构示意图Fig.9 Structural diagram of separating concave plate

凹板面积对分离效率和脱净率均产生影响。较大的分离面积使得脱粒分离作业更容易,凹板弧长、凹板面积、凹板包角计算公式为[13]:

(16)

式中,A0为凹板面积(m2);B0为凹板宽度(mm);l为凹板弧长(mm)。ζ为喂入物料中藜麦籽粒所占比重,取ζ=0.35[10];q1为喂入量(kg·s-1),取q1=4.0 kg·s-1;qa为单位凹板面积可承受的喂入量(kg·s-1),取qa=5 kg·s-1[13]。计算得到B0=1 100 mm,凹板弧长l为870 mm,凹板面积0.95 m2,包角τ为180°,设计凹板间隙dx=20 mm。

3.4 清选装置

清选装置(图10,见260页)采用离心风机+双层振动筛式模式,由离心风机、筛箱、输送螺旋等组成[20-22]。振动筛负责将藜麦籽和短茎秆等混合物分层筛选,风机负责将脱粒产生的杂余以及藜麦颖壳吹出。

1.风机;2. 抖动版;3. 鱼鳞筛;4. 尾筛;5. 偏心轮;6. 二级杂余输送螺旋;7. 鱼鳞筛开度调节装置;8. 一级籽粒输送螺旋;9. 下筛;10. 调风板1. Fan; 2. Shaking plate; 3. Fish scale screen; 4. Tail screen; 5. Eccentric wheel; 6. Secondary residue conveying screw; 7. Fish scale screen opening adjustment device;8. Primary grain conveying screw; 9. Lower screen; 10. Air regulating plate图10 清选装置总成Fig.10 Cleaning device assembly

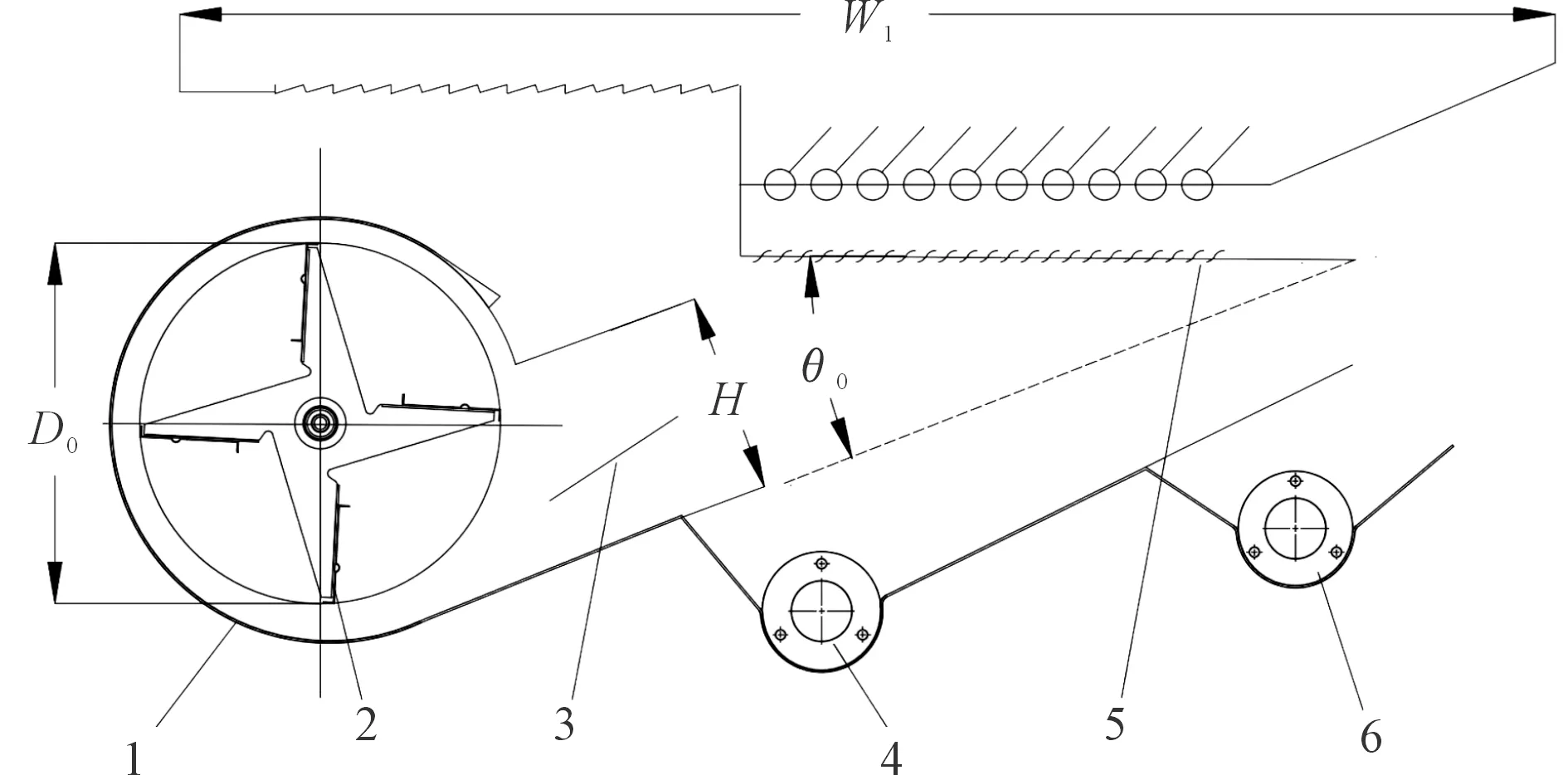

清选装置简图如图11所示。为确保往复式振动筛运送藜麦脱粒物料能够充分分离,筛面尺寸、喂入量之间应满足关系式[23-24]:

1.风机外壳;2. 风扇叶片;3. 调风板;4. 籽粒搅拢;5. 筛箱;6. 杂余搅拢1. Fan shell; 2. Fan blade; 3. Air regulating plate; 4. Grain mixing; 5. Screen box; 6. Miscellaneous mixing图11 清选系统简图Fig.11 Schematic diagram of cleaning system

W1=q1(1-ψK)/B1qs

(17)

式中,W1为筛板长度(mm);q1为收割机喂入量(kg·s-1),取q1=4 kg·s-1;ψ为秸草占藜麦脱粒物料总重量的比值,取ψ=0.6[8,10];K为脱粒清选装置工作特性系数,取K=0.75[23-24];B1为筛板的宽度(mm),取B1=650 mm;qs为筛面单位面积可承担的脱粒物料喂入量(kg·s-1),取qs=2.8 kg·s-1[23]。由此可计算得W1=1 200 mm。

双层往复式振动筛上筛使用鱼鳞筛(图12a),鱼鳞筛开度0~45°可调节,目的是在不同作业模式下调整鱼鳞筛开度以提高筛分效率;根据藜麦直径与筛分条件,为降低含杂率,取编制筛(图12b)间距Di为6 mm×6 mm,编制筛直径j=2 mm,编制筛尺寸为650 mm×530 mm[10]。

注:1.开度调节装置;2.筛片。La为下筛长度(mm);Lb为下筛宽度(mm);Di为编制筛间距(mm);j为筛条直径(mm)。Note: 1. Opening adjustment device; 2. Sieve piece. La is the length of the lower screen (mm); Lb is the width of the lower screen (mm); Di is the spacing of the screen (mm); j is the diameter of the screen bar (mm).图12 鱼鳞筛与清选编制筛局部图Fig.12 Partial drawing of fish scale screen and cleaning screen

选用通用离心式风机,风扇直径D0=350 mm。风机工作时,气流从两端吸入,在叶片作用下,沿风道方向吹出。出风口高度决定吹风面积,影响脱出物分散程度[23,25],两者需满足条件:

H=K1W1sinθ0

(18)

式中,H为出风口高度(mm);K1为系数,取K1=0.4[23];θ0为气流与筛面夹角(°),取θ0=30°[25]。可计算得H=240 mm。

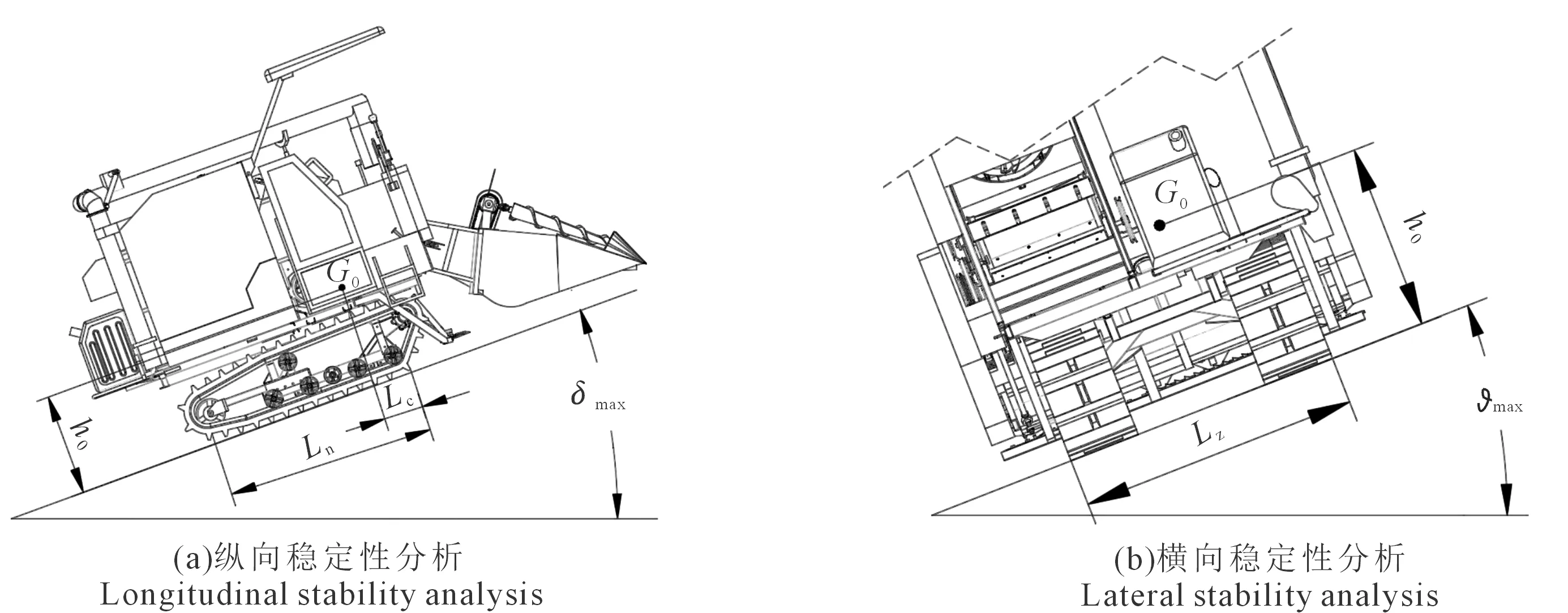

3.5 行走稳定性能分析

在机具转场作业时要经历爬坡、下坡等情况,为适应丘陵山地小地块作业,需对丘陵山地藜麦联合收割机爬坡、下坡过程进行车辆稳定性分析。机具纵向和横向稳定性能分析如图13所示。

图13 机具行走稳定性分析Fig.13 Analysis of walking stability of the implement

机具行驶稳定性主要影响因素为履带触地长度、履带轨距、机具质心离地高度[26],则机具纵向极限倾覆角度为:

(19)

式中,Ln为履带触地长度(mm),取Ln=1 324 mm;h0为质心G0离地高度(mm),取h0=570 mm;Lc为机具质心距前触地点距离(mm),取Lc=330 mm。

横向极限倾覆角度为:

(20)

式中,Lz为履带轨距(mm),取Lz=1 360 mm。

由式(19)、(20)计算得出机具纵向极限倾覆角度δmax=29.8°,横向极限倾覆角度ϑmax=40.6°。藜麦种植地坡度远小于机具设计倾覆值,样机可进行丘陵山地藜麦收获作业。

4 田间试验

4.1 试验条件

藜麦样机收获试验于2021年10月在甘肃省临夏州东乡县达阪镇进行,该地属于典型西北丘陵地貌。试验藜麦品种为‘陇藜5号’,采用旱作覆膜穴播种植方式,平均株高1 620 mm,平均结穗高度355 mm,无倒伏情况,试验地藜麦籽粒含水率14%,茎秆含水率26%,试验地面积2.67 hm2。样机作业速度为0.75~1.50 m·s-1,各装置调整至设计值后进行田间试验,田间试验现场如图14所示。

图14 样机田间试验Fig.14 Field test of prototype

4.2 试验方法

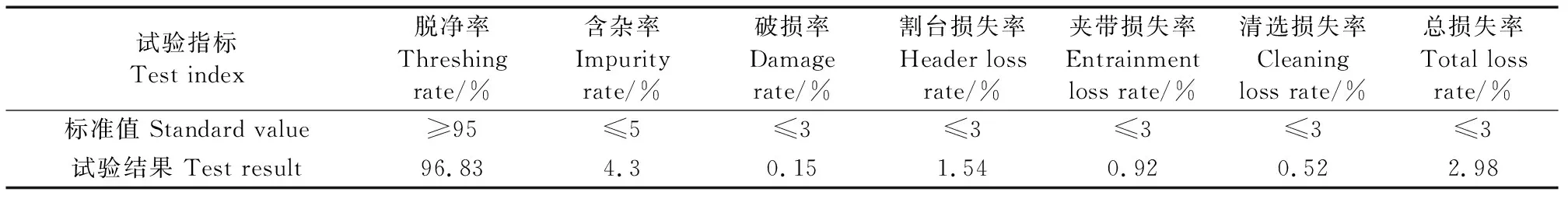

丘陵山地藜麦联合收获作业性能试验按照GB/T 8097.2008《收获机械联合收割机试验方法》分别测定脱净率、含杂率、割台损失、夹带损失、清选损失、总损失率6项工作性能指标[10,18]。

按照作业规范以满幅收割工况在试验区域前进100 m,期间随机取5个试验指标取样点,以1 m2取样器对地表未脱净穗头、割台落穗、清选损失籽粒及粮仓脱粒籽粒进行取样并装袋标记,作业完成后使用电子秤进行作业指标测定,测量结果取平均值。

4.3 试验结果

根据国内藜麦收获技术要求、结合藜麦种植农艺,要求藜麦联合收割机脱净率≥95%,含杂率、总损失率均<5%,割台损失率、夹带损失率、清选损失率均<3%。按照作业规范进行田间试验与收获指标测定,结果见表3。作业过程中整机与各装置运行稳定,割台喂入与脱粒作业流畅,收获过程割台损失较小,粮仓籽粒含杂率低,总损失率较小,作业效果与收获效率与传统履带式稻麦联合收割机相比有较大提升,满足丘陵山地藜麦联合收获作业的要求。

表3 整机试验结果Table 3 Complete machine test results

5 结 论

1)针对国内藜麦种植现状和农艺特性,设计了丘陵山地藜麦联合收割机,对割台、脱粒滚筒、组合式分离凹板、双层往复式振动清选装置、样机行走稳定性等关键部件的参数进行设计与计算,并对割台分禾、链齿喂入过程进行离散元仿真分析,仿真结果表明,藜麦分禾、链齿喂入过程接触载荷较小,未造成藜麦折损,分禾、链齿喂入与实际作业相符,实现藜麦茎秆顺畅喂入、切割、脱粒与分离、清选,可进行丘陵山地藜麦收获作业,并进行田间试验。

2)藜麦籽粒含水率14%,茎秆含水率26%时,样机收获脱净率为96.83%、含杂率4.30%、破损率0.15%、割台损失率1.54%、夹带损失率0.92%、清选损失率0.52%、总损失率2.98%。收获过程中割台喂入顺畅,机具工作平稳,脱粒装置无堵塞,田间性能试验与相关指标均达到藜麦联合收获作业质量要求。

3)藜麦植株高度、成熟度等对藜麦收获损失有较大影响,藜麦脱粒物清选较困难。清选系统还需进一步进行结构和作业参数优化,并结合不同地区的藜麦生物特性进行深入研究。本研究可为丘陵山地藜麦联合收割机的设计试验提供一定参考。