市政地下给水管道非开挖内衬维修技术

2023-04-04山敏翔

山敏翔

(上海城投水务(集团)有限公司供水分公司,上海 200000)

大多数城市已经逐步形成了相对完备的给水管网系统。但是随着服役年限逐渐增加,管道在功能性及结构性上表现出的缺陷也越来越明显。其中,管道内衬腐蚀和接口老化是最突出的问题之一,由此引发的水体渗漏会在一定程度上加速管道底部的水土流失,使得管道周围的土体发生变形,间接导致管道出现不均匀沉降风险,产生爆管事故的可能性将会大大增加。针对该问题,实施有效的管道内衬修复是极为必要的。就现阶段而言,对于给水管道的更新修复大多采用传统方法,即先对管道部位的土体进行开挖处理后,通过重新埋管的方式对隐患部位进行修复。但是随着城市现代化发展,逐渐复杂化的管道排布方式使得这种修复方式已经不再适用。不仅如此,传统修复方式对于城市道路运输带来的干扰也不容忽视。在此背景下,以非开挖为核心的给水管道修复技术开始受到越来越多的关注,其不仅可以有效降低修复工作对交通带来的影响,同时也可以有效减少对城市居民生活的干扰,可以实现在环保要求下,快速修复管道的目的[1]。

针对此,为了促进非开挖维修技术的应用,本文提出市政地下给水管道非开挖内衬维修技术研究,并通过在实际工程案例中进行测试,分析了其修复效果和应用价值。

1 地下给水管道非开挖内衬维修技术设计

1.1 管道预处理

在对管道内衬进行修复前,首先需要结合管道的实际情况实施合理的预处理。这样做的目的,一方面是为后续更加全面地对管道内衬存在的问题进行修复提供基础,另一方面也是最大限度保障修复的质量。考虑到现阶段管道内衬的主要问题可以分为功能性缺陷和结构性缺陷2 种,因此,本文在预处理阶段分别对管道内衬进行超高压水清洗,同时对管道内壁进行喷砂处理。

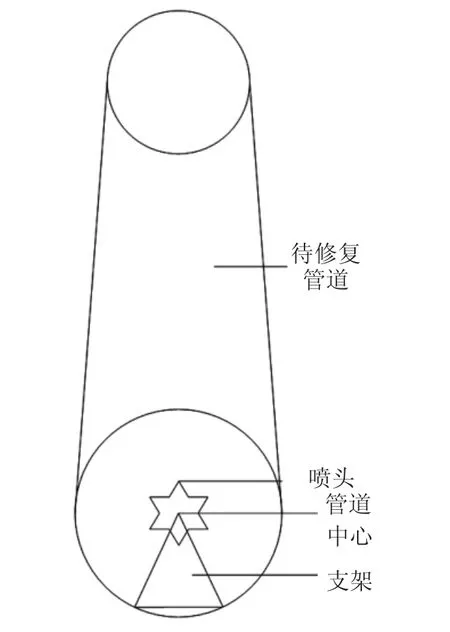

在实施超高压水清洗阶段,本文综合考虑了其在施工安全性和环境安全方面的优势,同时水自身的属性特点也使得其可以达到去除混凝土表面附着物的效果,而且不会对管道内衬中的钢筋结构造成影响[2]。在具体的实施过程中,本文首先分析了管道的材质及管道的实际缺陷程度,清洗压力不宜低于400 MPa,但最大强度应控制在2 500 MPa 以内。一般情况下,将超高压设备调节至六孔自旋转模式,实施对内衬的清洗,采用支架方式将高压喷头置于管道正中心位置。这样做的目的是确保作用于管道内衬各个位置的水压强度保持一致。对于高压喷头在管道内部移动方式的控制,本文利用卷扬机牵引方式来实现。具体的施工方式如图1 所示。

图1 超高压设备架设方式示意图

在此基础上,结合管道内衬附着物的总量及附着程度,差异化地调节清洗装置在管道内的移动速度。一般情况下,最小速度不宜低于1.0 m/min,否则可能会导致管道内衬在长时间高强度水压的作用下出现破损;最大速度不宜高于3.0 m/min,否则可能会导致管道内衬的附着物无法实现彻底清除。通过这样的超高压清洗方式,有效去除管道内所有管瘤、杂质,使得后续的处理能够直接作用在管道内衬的原始表面[3]。

完成上述处理过后,本文对水洗后的内衬进行喷砂处理,通过这样的方式降低残留物对管道内壁表面粗糙度的影响,使得母管能够与内衬材料之间实现较强的粘结。在具体的实施过程中,将喷砂设备停放在工作井一端,同样利用清洗阶段使用的控制装置、支架将喷砂管固定在管道中心位置,按照缓慢匀速的方式回收喷砂管,速度在0.6~1.5 m/min 之间,以此实现对管道内衬的完整喷砂处理。采用高质量棕刚玉作为磨料,粒度大小控制在1.0~2.0 mm 范围内。除此之外,为了避免喷砂管喷出的磨料、粉尘影响后续施工人员的安全,在工作井的另一端设置抽吸车,同时减少施工对环境带来的空气污染。

1.2 管道内衬修复

在完成上述的预处理后,本文将填充树脂的纤维软管作为管道内衬修复材料,利用水压将软管翻转至待修复的管道内,利用软管树脂侧的粘性,使其与待修管内衬表面形成紧密的贴附关系。通过这样的方式形成“管中管”结构,实现对管道内衬功能的修复,并且不需要进行开挖施工[4]。

在具体的施工过程中,首先结合给水管径的基础参数信息制作纤维软管。其次在填充树脂阶段,需要按照5%~10%的余量标准实施对树脂总量的控制。在填充方式上,利用轧辊设备将树脂均匀地填充到软管的各个部位。施工中受软管的属性特征影响,对其进行保存和运输的过程中,需要保障环境温度在5 ℃以下,同时避免长时间直接和间接日照。

在将树脂纤维软管翻转到待修复管内的过程中,以管道对应的井口作为施工位置。由于本文主要针对给水管道的修复,因此利用不超过材料允许应力的静水头压力实现对软管的翻转,对于其他类型的管道,也可以利用空气压力执行这一操作。在翻转前,在软管表面施涂润滑剂,以此降低软管翻转置入时的摩擦力,确保软管翻转可以顺利转至下一个预设点。最后是对软管的固化处理,考虑到市政管道修复环境的条件,本文采用常温固化法进行固化。在确保整个待修复区域充满水体后,当水体温度达到树脂固化温度时,即完成了对管道内衬的修复[5]。

2 应用分析

2.1 工程概况

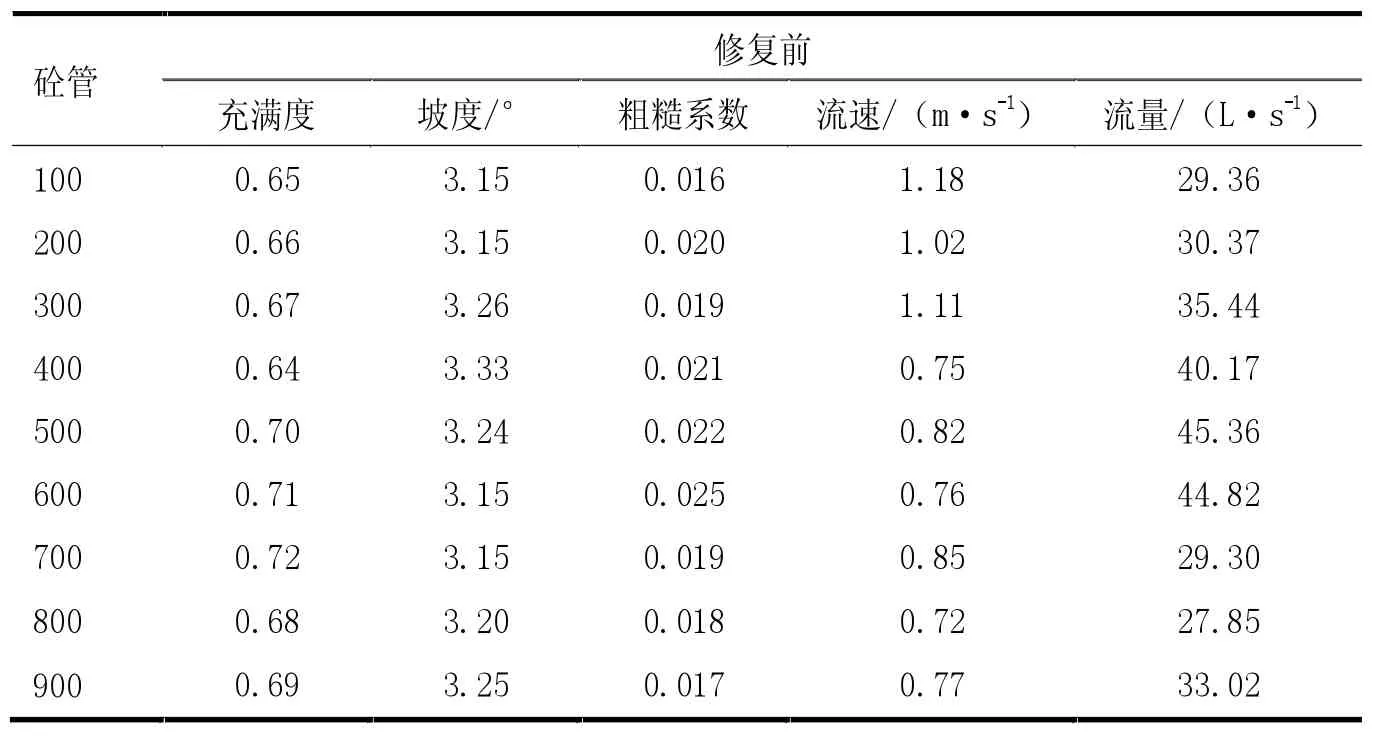

本文进行应用测试的管道修复工程为某市给水主干管道。对待修复管道的具体情况进行分析,其结构类型为DN1200钢筋混凝土道管,管道的总长度为905 m,单段管节的长度为2.0 m,管道对应的检查井埋深达到了5.6 m,口径为DN700 mm。对管道周围的地下环境进行分析,管顶与地下水位线之间的距离为5.5 m。对管道存在的问题进行检测,分析该段管道内存在严重的功能性和结构性缺陷,其中,功能性缺陷主要为沉积严重,厚度达到了42.0 cm。结构性缺陷主要为接口错口、脱节,距离达到了20 cm,并伴随有漏水情况。具体的指标参数见表1。

表1 修复前管道内衬指标参数统计表

在此基础上,采用本文设计的修复技术对其进行处理,并对比处理前后管道的指标参数信息。

2.2 应用效果

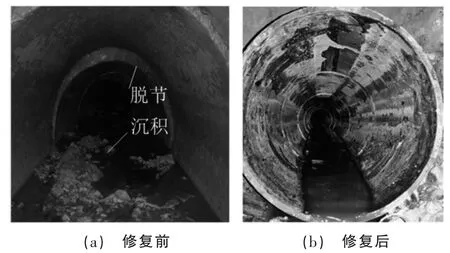

在利用本文研究的市政地下给水管道非开挖内衬维修技术进行工程施工时,参与施工的工人共计11人,共计作业时间为29 h。修复前后的管道内衬如图2所示。

图2 管道修复前后对比图

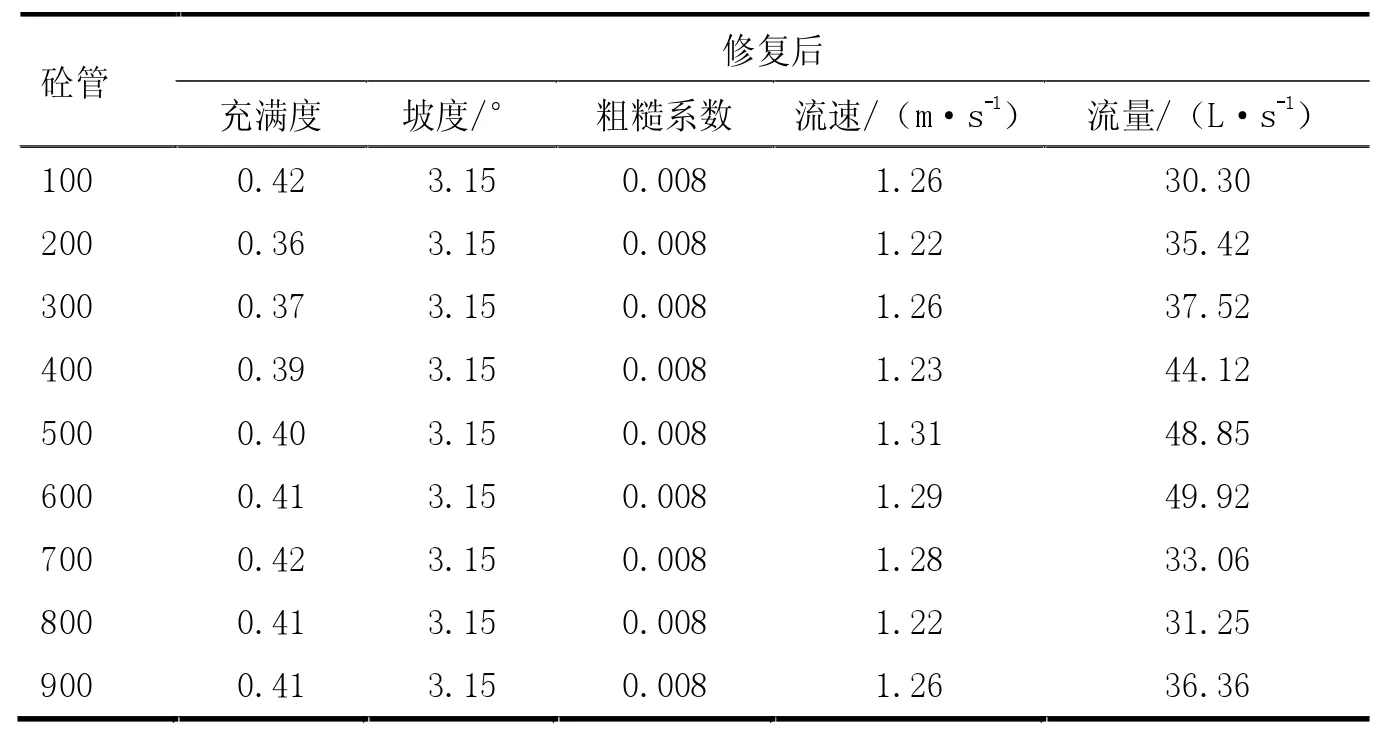

根据图2,对修复前后管道的表观状态进行分析可以看出,管道内衬整体的完整性明显得到提升,脱节和错口问题也得到了有效解决,未见沉积。在此基础上,为了进一步对修复后管道内衬的具体效果进行分析,本文统计了详细的指标参数,得到的数据信息见表2。

结合表1 对表2 中的数据进行分析可以看出,修复后,管道内衬的充满度明显降低,这也使得其能够承载更大的流速。对流速信息统计结果进行比较可知,经过修复后给水管道的整体流速提升至1.20 m/s 以上,对应的流量也稳定在30.0 L/s 以上,与修复前相比,有明显的提高。不仅如此,修复后管道内衬的粗糙度为0.008,与修复前相比,降低至原有水平的一半以下,这也大大降低了后续运行使用过程中出现沉积的可能性。对管道的坡度信息进行分析,修复前管道部分位置已经由于漏水问题出现了不同程度的沉降,对应的坡度也表现出了不稳定性,但是在修复后的管道检测结果中,整体坡度均为3.15°,具有较高的一致性和稳定性,表明其有效解决了管道漏水问题对地质带来的影响,这也是管道流速和流量得到提升的关键原因之一。结合上述分析结果可以判断,本文研究的市政地下给水管道非开挖内衬维修技术可以实现对管道内衬功能性缺陷和结构性缺陷的有效治理,保障管道运行的可靠性。对于实际的管道内衬修复施工而言,具有良好的应用价值[6]。

表2 修复后管道内衬指标参数统计表

3 结束语

作为现代化城市不可缺少的重要设施之一,城市的给水管网是关系到城市发展的基础,其既具有明显的全局性,同时也表现出了明显的先导性。为了更好地适应城市应用需求,对管道进行修复的过程中,在保证修复效果的前提下,最小化由此带来的负面影响是极为必要的。本文提出一种以市政地下给水管道为目标的非开挖内衬维修技术,缩短了修复的时间成本,降低了连带施工规模,切实实现了对管道的合理修复。通过本文的研究内容,希望能够为相关城市管道的维护管理工作提供借鉴价值,助力城市基础建设稳定运行。