基于Moldflow 的盒盖注塑成型优化分析

2023-04-04吴建民

吴建民

(上海工程技术大学 机械与汽车工程学院,上海 201620)

塑料制品主要依据使用要求进行设计及成型。想要获得合格的塑料制品,应考虑塑件的结构工艺性,且符合成型工艺特点。这使得塑料制品的设计与成型过程复杂,是不断循环优化的过程。Moldflow 模流分析软件可以模拟注塑过程及其对塑料制品的影响,有效预防注塑制品的各种缺陷,对塑料制品的设计、生产和质量进行优化,提高成品质量[1-3]。

本文以盒盖作为研究对象,通过运用Moldflow 软件模拟注塑成型过程,其目的在于查找注塑成型过程中可能存在的缺陷,合理优化塑件结构,改善制品的成型质量。

1 塑件工艺性分析

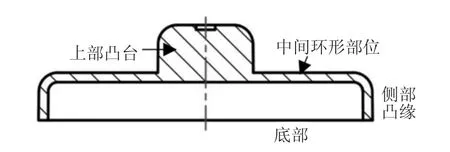

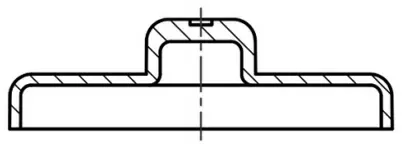

塑件的二维剖面图如图1 所示。塑件主体尺寸为Ø70.5×20 mm,中间部位凸台较厚,约为12 mm,其余部位厚度基本一致,约为2 mm。塑件材料选用制造商Generic Default、牌号Generic PP 的热塑性材料,其熔体密度为0.74 g/cm3,固体密度为0.89 g/cm3,收缩率为2%[4]。该材料被推荐的注塑成型各工艺温度参数见表1。

表1 Generic PP 推荐成型温度工艺参数 ℃

图1 塑件的二维图

2 浇口位置分析与浇注系统创建

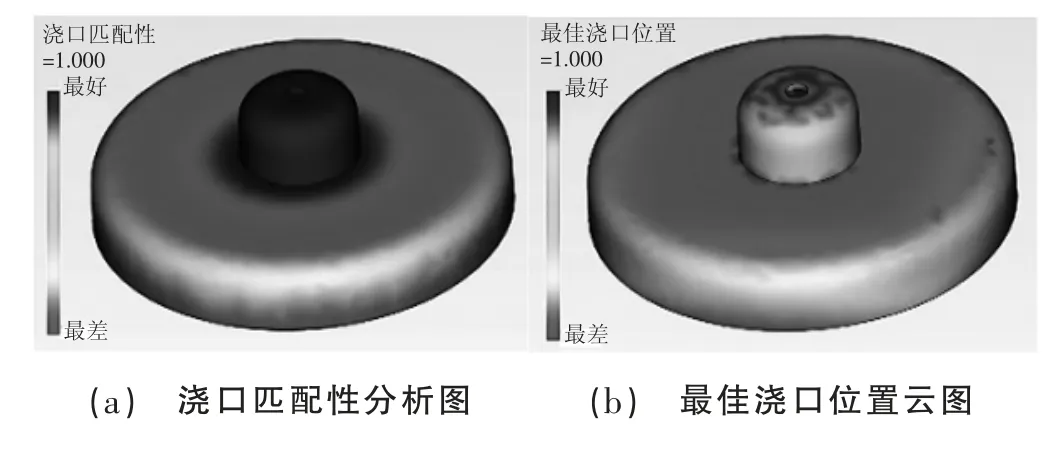

塑料熔体通过主浇口进入模具型腔,浇口位置的选择是否恰当,在很大程度上影响着熔体填充的流动特性,也直接关系塑件能否被完好高质量地注塑成型,因此模具设计过程中的首要环节就是浇口的定位。利用Moldflow 软件的浇口匹配性及最佳浇口位置分析模块,综合分析可得到塑件的最佳浇口位置。

图2(a)、(b)分别为Moldflow 软件分析得到的浇口匹配性分析图及最佳浇口位置云图,图2(a)中上部凸台值为0,表示浇口匹配性最佳;侧部凸缘靠近底部处值为1,表示浇口匹配性最差[5]。结合图2(b),将浇口位置设置在塑件上部凸台上表面中心位置。

图2 浇口位置分析

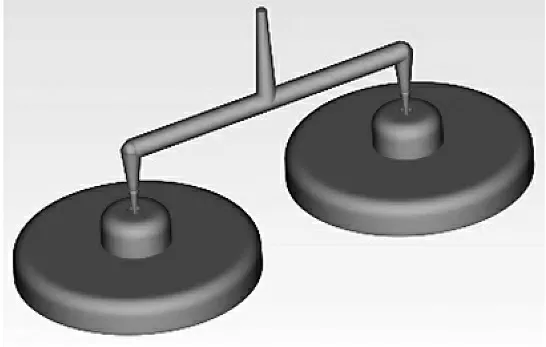

在本文中,塑件采用一模两腔注塑,结构对称布置,分流道对称且等距,塑件熔体到两型腔距离一致。初步创建的浇注系统如图3 所示。

图3 创建的浇注系统

3 基于Moldflow 模流的仿真分析

根据Generic PP 的推荐成型工艺参数,选用MildFlow Plastics Advisers(产品优化顾问,简称MPA)的填充+保压分析序列,设置分析的主要工艺参数:模具温度50 ℃,熔体温度220 ℃,最高注塑压力180 MPa。

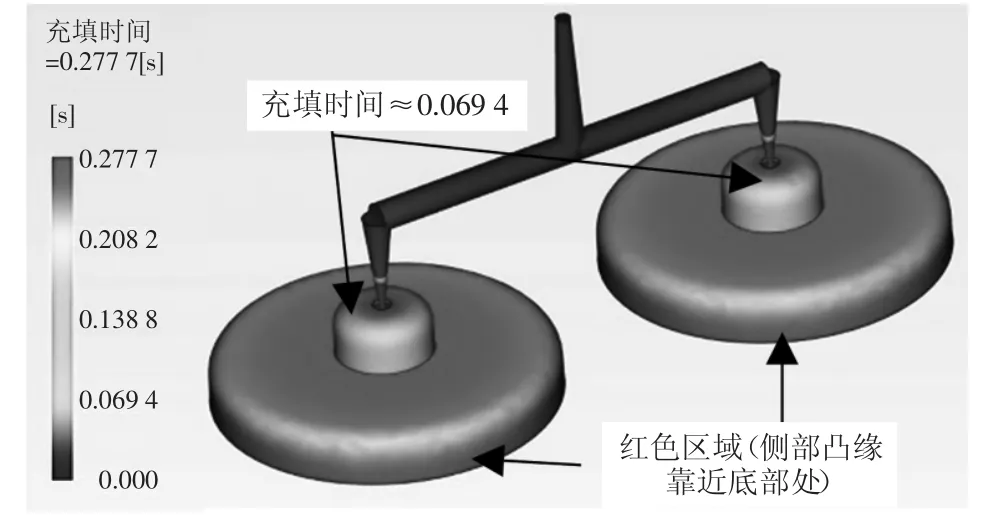

运用Moldflow 模流软件就填充时间、流动前沿温度合理性、顶出时的体积收缩率和质量预测等几个方面进行分析和仿真,以确定浇注系统的合理性及可能存在的缺陷,进而优化方案。

图4 为填充时间云图。图中,左侧图例栏中,底部代表填充开始,顶部代表熔体最后到达的位置。填充时间为0.277 7 s。填充时浇口位于塑件上部凸台顶部,从顶部向下方再沿径向充型,初始位置最厚,流动充型阻力较小,流动顺畅,熔体的充型速度较快,用时较短。同时可观察到,两塑件末端颜色相同(红色区域,侧部凸缘靠近底部处),且颜色过渡较为均匀,说明两型腔同时完成了填充,填充过程是平衡填充。

图4 填充时间云图

图5 是充模结束时的流动前沿温度云图。通常情况下,应将填充阶段中流动前沿的温度变化降到最低,理论上温度差极限5 ℃[6],温度变化越小,产生的问题就越少。而由图5 可知,本浇注系统的流动前沿温度在219.5~220 ℃,熔体的温差约为0.5 ℃,数值较小,意味着注塑成型过程中温度分布较均匀,塑件尺寸精度较高,并且最高温度与最低温度均在推荐的熔体温度范围之内,说明熔体在流动的合理范围内,具有较高的流动性。

图5 流动前沿温度云图

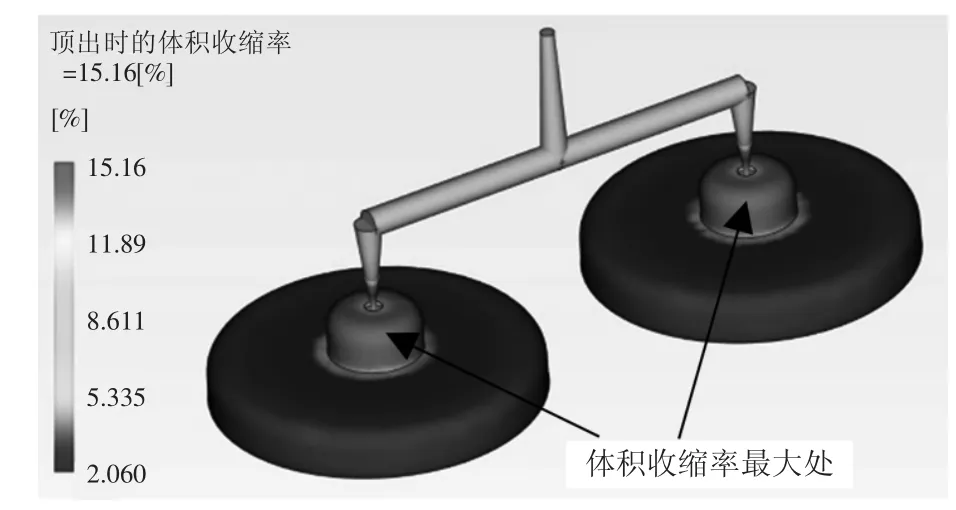

由图6 可知,顶出时的体积收缩率最大为15.16%,这表明,整个塑件的体积收缩未能达到均匀一致,变形不均匀,塑件变形量较大。同时还可看出,体积收缩率最大值出现在塑件的浇口位置及其相邻的上部凸台处,这个部位厚度尺寸较大,成为积热区域,导致盒盖此处体积收缩率比较大,这主要由塑件壁厚的差异引起。而局部高收缩率区域可能在塑件冷却时导致内部出现缩孔或缩痕[7]。这个指标较大表明塑件的初始结构设计不够合理。

图6 顶出时的体积收缩率

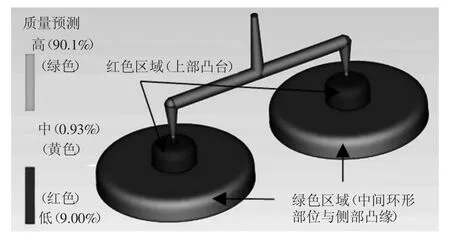

为了更好地评价塑件的质量及外观,选择质量预测仿真进行评估(图7)。图7 中显示的绿色表示塑件具有高质量,黄色表示此部位可能会出现质量问题,需要予以关注,而红色则表示塑件肯定会出现质量问题,需要从工艺参数或零件结构方面予以优化调整。从图7可看出,黄色(中间环形部位与上部凸台交接处局部)和红色(上部凸台)两者占比近10%,而红色区域占据了9%,模拟结果表明塑件质量将无法达到设计要求。

图7 质量预测

综合以上分析,虽然填充时间、流动前沿温度2 项模拟结果较好,但是顶出时的体积收缩率及质量预测结果却表明对目前的塑件结构,利用推荐的成型工艺参数得到的塑件质量将不予被接受。

4 塑件结构优化

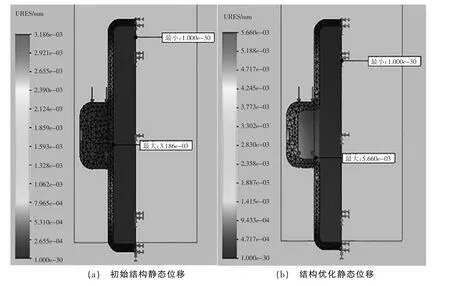

基于在推荐的成型工艺参数下,仿真模拟结果不理想,结合盒盖的应用状况,对盒盖进行了结构优化(图8),调整后中间凸台位置壁厚减小,与其他位置壁厚基本一致,减少了熔料的注入。有限元分析(如图9所示,图中URES表示合位移)结果表明,在20 N 的受力状态下,最大静态位移量从初始结构的0.003 186 mm 增加到0.005 066 mm,虽增幅较大,但绝对数依然极小,对应用无影响。

图8 调整后的盒盖剖面图

图9 20 N 作用力下有限元分析静态位移图

5 优化后的模流分析

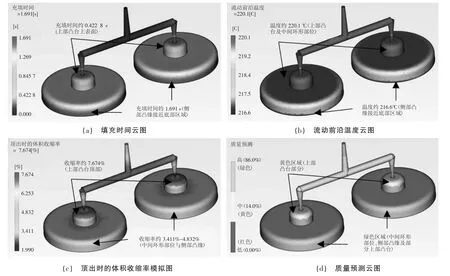

依据推荐的工艺参数,对结构优化后的盒盖进行填充+保压分析,得到图10 所示的仿真模拟结果。

图10(a)为填充时间云图,优化后填充时间增加到1.691 s,原因在于整体壁厚较薄,流动阻力加大,使得填充时间增加,但是注塑流动平衡性较好,填充过程均匀、顺畅,无注塑不足现象。

流动前沿温度(图10(b))变化为3.5 ℃,但温度变化比较平稳,说明流动前沿处温度分布比较合理,处于可控范围之内。

顶出时的体积收缩率(图10(c))最大为7.674%,按照体积收缩率低于8%为较佳的标准[8],结构优化后的顶出时的体积收缩率达到了要求。

质量预测(图10(d))则显示绿色高质量区域为86%,黄色区域占比14%,但是如果去除流道部分,绿色区域占比将增大,而黄色区域占比将减小。后期可通过优化成型工艺参数提高塑件质量。

图10 优化后模流仿真结果

6 结论

本文以盒盖为例,利用Moldflow 软件对塑件进行了模流仿真分析。确定了浇口位置,并进行了填充时间、流动前沿温度、顶出时的体积收缩率和质量预测分析,因塑件壁厚相差较大,导致塑件成品质量不理想。在不改变塑件性能要求的前提下,对塑件结构进行了局部优化,使得整体结构的壁厚均匀,使顶出时的体积收缩率减小、预测质量提高,消除了部分区域质量较低的隐患,改善了塑件质量。