大断面矩形竖井顶升同步滑模系统制作与安装应用

2023-04-04陈忠伟

陈忠伟

(中国水利水电第一工程局有限公司,长春 130000)

中国水利水电第一工程局有限公司在实际工程中通过深入的摸索、总结、提炼,创新了《大断面矩形竖井顶升同步滑模系统制作安装工法》,该工法可在诸多工程领域投入应用,使用前景十分广泛,使混凝土衬砌施工变得简便、快捷;在节约周转材料投入的基础上,加快施工进度,保证施工质量,是行之有效的混凝土施工手段之一。

1 滑模系统的特点

①滑模体采用顶升同步滑模系统施工工艺进行模体的设计,模体设计更具人性化,提高机械化操作程度,节约劳动力,同时降低施工成本;②滑模体由4 个部件组成,安装简便、操作简单、应用范围广;③模体安装完成后,混凝土一次连续浇筑成型。混凝土之间没有接缝,整体效果好,抗渗能力强,大大提升了混凝土施工质量。

2 模体设计与制作

2.1 滑模装置的组成

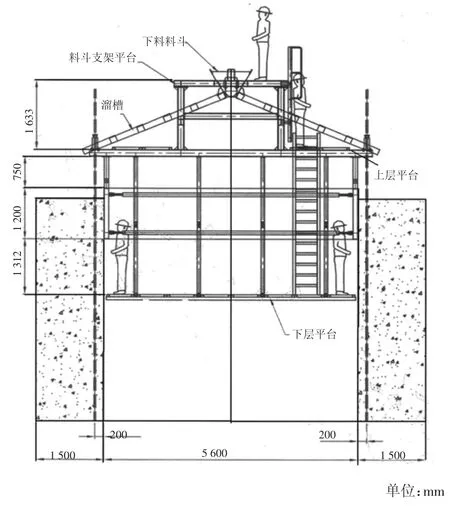

滑模装置在设计时要根据竖井的布置以及结构型式、特点进行。操作平台、模板以及液压提升与辅助系统构成了滑模系统(图1)。

图1 滑模模体图

2.2 操作平台系统

操作平台由上下2 部分构成。支撑框架与提升架平面构成了操作平台的上部分,主要用于设备、杂物、钢筋的堆放、砼浇筑以及工人操作等;支撑框架下部的内悬挂吊架平台是构成操作平台下部的主要结构,主要用于工人对己衬砌的表面进行养护、修补、检查。整个操作平台都使用花纹钢板及角钢分块焊接而成,现场铺成整体[1]。

2.3 模板系统

支撑框架、提升架、模板和支撑杆构成了模板系统。槽钢和钢板是制成模板的主要材料,用螺栓将各个部件连接。再由大模板链接成一个整体,模板的高度设置在1.2 m 左右,沿四周分上下2 层设置支撑,主要目的是防止模板移位,并且对模板安装能进行精确度的调整。

2.4 液压提升系统

液压千斤顶、支撑杆、液压控制台及油路等是液压提升系统的主要组成部分。

2.4.1 液压千斤顶

液压千斤顶是从中心穿支撑杆,然后在周期式的液压动力作用下,千斤顶沿着支撑杆做爬升动作,带动操作平台、模板、提升架一起上升。当下,国内主要的滑械液压千斤顶有滚珠卡具的GYD-60 型、楔块卡具的QYD-100 型等等,本创新工法在设计时设定的额定起重量为30~100 kN,因此本滑模液压穿心千斤顶选用型号为GYD-60 型滚珠式千斤顶。

2.4.2 支撑杆

支撑杆也叫千斤顶或爬杆等。通过采用强度与刚度非常好的钢管或圆钢来制作,本创新工法的支撑杆采用国内最新研制的Φ48×4 的钢管作支撑杆,起承重量可达到60~100 kN 大吨位千斤顶。

2.4.3 液压控制台

液压控制台的主要组成是液压控制站HY-36S、调平器XT-GYD-60 管路、分油器等。其中被称为液压模的心脏是液压控制站HY-36S,其是滑模液压传动系统的控制中心,组成部分主要有溢流阀、电动机、液压分配器及齿轮油泵等。工作原理是油泵的运转由电动机带动起来,然后油箱里的油液再经溢流阀控制压力后,经换向阀输送到液压分配器,接着经油管将油液输入进千斤顶,再由千斤顶沿支撑杆爬升。

2.4.4 油路系统

油路系统的主要组成部分是油管、液压分配器、管接头和截止阀等,是连接控制台到千斤顶的液压通路,该创新工法的油管采用高压橡胶与高压无缝钢管,主油管的内径为14~19 mm,分油管内径为10~14 mm,连接千斤顶的油管内径是6~10 mm。输油管路通常采用分组式:液压控制台通过主油管→分油器→分油管→支分油器→胶管→千斤顶。所到之处所使用的管线长度要符合设计要求,千斤顶每组数目不可超过8台。油路布置基本为串联和并联2 种[2]。

3 模体安装施工操作要点

3.1 操作要点

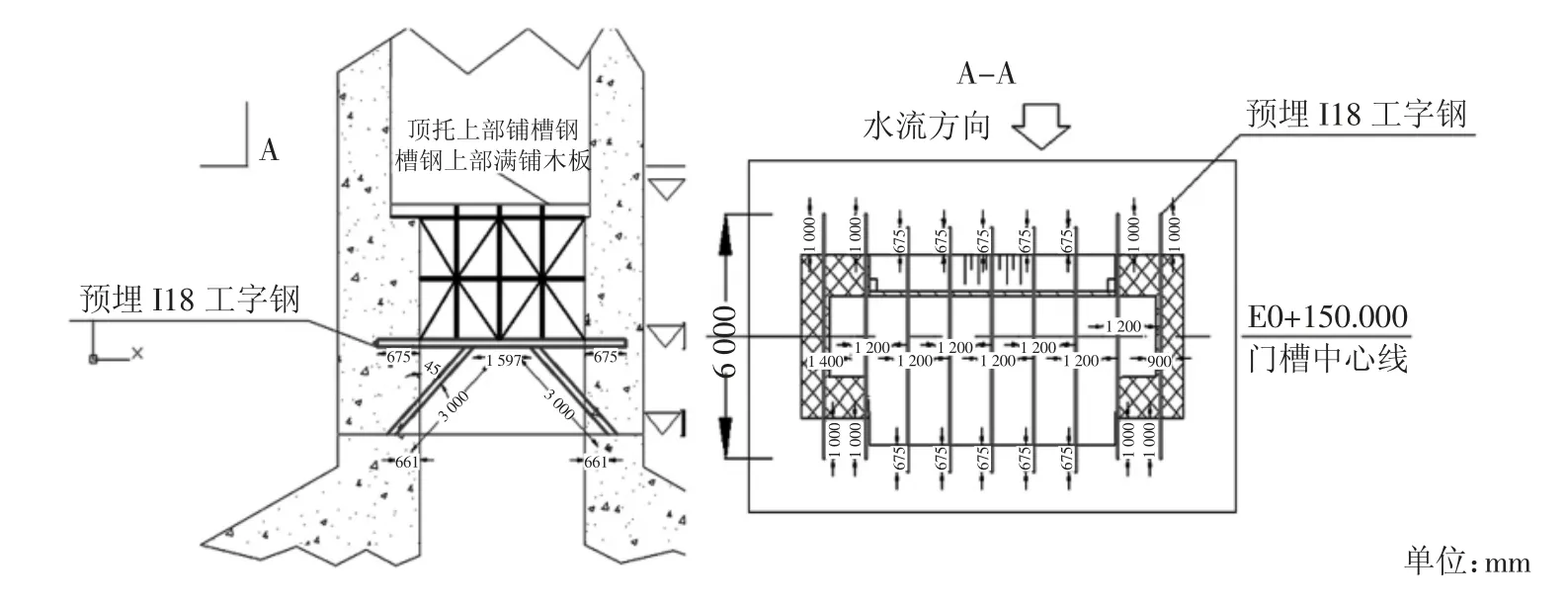

根据现场实际情况,竖井的体型分为3 部分,上部为牛腿支撑结构,中部为滑模标准段,下部为“八”字结构(上、下游方向)。由于竖井体型的特殊结构,因此在标准段滑模衬砌时需在标准段起始位置搭设悬挑的滑模安装平台,结合滑模结构体系安装方式以及提升系统安装等要求[3],同时保证下部混凝土承载能力超过滑模结构自重以及满足抹面平台安装空间,需布置安装平台进行滑模结构安装。安装平台支撑系统主要为预埋I18 工字钢,并在工字钢上部搭设3.5 m 高十字盘脚手架(1.2 m×1.5 m×1.5 m),然后在脚手架上部搭设8#槽钢,最后在8#槽钢上部满铺木板作为滑模安装平台(图2)。

图2 滑模安装平台

3.2 滑模体安装

3.2.1 模板总成、支撑杆安装

模板安装应按区安装。在安装过程,先要进行吊运,吊运要做到轻拿轻放,以防止模板摔坏或是碰撞变形。安装时要使结构对称,以确保结构对称受力,然后使用螺栓将各区模板之间紧固连接起来。待安装就位之后,需要对各部分之间的连接进行检查,看螺栓是否拧紧、稳固,支撑杆有没有固定好且牢固等。

3.2.2 支撑框架、上平台、提升架安装

依次安装上部支撑框架、提升架、上部平台,安装时应注意:所有花纹钢板平台放置在支架上,各平台现场点焊在框架上;用密目网将框架内侧表面和下部平台挂件内侧覆盖好,并用铁丝将其固定;集中在工作区的承载重量不可大于3 t,应分散放置。支撑杆注意事项:支撑杆为Φ48×4 钢管,每层支撑杆为22 根,共有23 层。其中第一层插入千斤顶的支撑杆为3 种长度(2.0 m 8 根、2.5 m 8 根、3 m 8 根),错开布置;其余22层的支撑杆长度均为3 m。正常滑升时,支撑杆表面不能有锈皮,待千斤顶滑升距支撑杆顶部小于350 mm时,应接长支撑杆,接头对齐,不平处用挫找平,支撑杆用水平钢筋相连加固[4]。

3.2.3 下部平台挂架安装

在第一模浇注时,其调压井下部不够高度,需待浇注几个循环后,下部的高度达到后,才能安装下部平台挂架和下部平台。

3.2.4 液压提升系统及电气的安装

垂直运输系统、提升系统、观测装置进行安装时,先要对其编号进行检查与试验。液压和电气的安装均在厂家的指导下进行。

3.3 滑模安装的技术要求

滑模安装应符合下列技术要求:安装过程所有模板应与对应的位置重合,误差不可超过2~3 mm。模板就位后,必须保证每块模板有5‰的正锥度,即上部较下部大6 mm。

3.4 滑模安装后的检验标准

滑模按设计制作完成后,进行组装调试,并按照表1 质量标准进行检查调整。

表1 滑模装置安装的允许偏差

3.5 质量控制

滑模体出厂前,严格按照施工图纸对滑模体的尺寸、材质及各项性能指标进行出厂前验收,确保各项性能指标满足设计图纸及相应规范要求并经验收合格后方可出厂;滑模体进场后,严格按照发货清单进行对照,按编号分类进行堆存,严格检查模体运输过程中的损坏程度,对于局部变形较小的构件与厂家及时沟通,现场具备修复条件的现场进行修复,对于不具备修复条件的返厂进行处理,确保滑模体本体施工质量满足现场施工需要;参与滑模体安装的人员在安装前进行详细的施工技术交底;滑模体在安装过程中设置专职质检员进行现场监督工作,安装过程中严格履行质量三检制原则,上道安装工序未经验收合格严禁进行下道工序安装工作;构件棱角交接部位、模板之间拼缝部位应采用角磨机进行打磨处理,保证板、缝之间接触部位平顺紧密、平滑顺接;安装完成后,模板应整体进行打磨处理,并及时涂刷脱模机对模板板面予以保护;所有施工工序施工完成经验收合格后方可进行整体联调工作,联调期间应多次反复试验,确保各电器元件及使用满足均满足要求后方可投入使用。

3.6 安装滑模需注意的安全措施

对滑模进行安装前,施工方需要成立专门的安全组织机构,全权负责滑模操作安全领导管理工作;对参与滑模体操作人员进行身体检查,对有心悸、高血压、恐高症等不适宜高空作业或身体有缺陷的人员严禁上岗;并对操作工人进行心理测试和培训,让每个人员能以轻松而愉悦的精神状况投入到繁忙的工作中去。

3.6.1 工作前准备

制定工作进度,指定现场安全员,检查安全绳、安全帽佩戴情况;检查滑模上的安全防护设施是否齐全完好;开展班前动员会和安全会,做好班前安全教育和警示;观察讯问操作人员有无感冒头痛或生病;严禁操作人员带病高空作业,以避免安全事故的发生。滑模提升前,应指定专人指挥、专人操作,多人多点观察。疏散无关入员离开工作现场;滑模提升前,严禁超载(超额定载荷)和频繁点动操作,并清除干扰物。

3.6.2 滑模提升前

必须观察滑模钢结构框架有无倾斜和变形等异常情况,检查电气设备是否接地良好和安全,各种连接处是否牢固可幕、液压管路有无渗漏现象。如发现上述情况应修复后方能动作。

3.6.3 滑模提升过程中

指挥人员应随时保持警觉,察看爬升系统,避免发生挤压和擦挂事故;爬升过程中发现爬杆扭曲时应及时调整和加固爬杆,以避免发生竖井中心偏移,滑模上所有电气设备(液压站、焊机、振动器及照明配电箱等)均应接零、接地。滑模提升过程中应有专人整理电源主线,以避免压断或扯断电源线造成事故。使用液压站时应注意废油的回收处理,不能在工作区域内洒满液压油。如发生液压油泄露时,应立即清理或铺防滑草垫,以避免人员在上面行走时滑倒造成人员伤亡。油泵或多路阀处于工作状态时严禁拆卸油缸、液压锁、节流阀、高压球阀或接头,避免高压油伤人[5]。

4 滑模应用实例

老挝南欧江七级水电站泄洪放空洞检修闸门井高度为71.15 m,竖井的体型分为3 部分,上部为牛腿支撑结构,中部为滑模标准段,下部为“八”字结构(上、下游方向)。其中标准段采用液压滑模施工,标准段尺寸为9.3 m×5.6 m×61.7 m(长×宽×高)。采用顶升同步滑模施工技术和常规翻模施工技术进行对比:工期方面,顶升同步滑模施工技术可提前45 d;费用方面,按每天2 班共计投入50 个人工考虑,每个人工300 元/d,采用液压滑模施工仅人工费用节约资金45×300×50=675 000元,功效提高近一倍,工程质量良好,为企业树立了良好的社会形象。

顶升同步滑模施工技术在老挝南欧江七级水电站厂房尾水闸墩混凝土施工过程中也得到应用。电站发电厂房尾水闸墩尺寸为10.3 m×7.1 m×33.8 m(长×宽×高),混凝土浇筑方量2 471.8 m3。采用了液压滑模技术后,质量方面:滑模衬砌混凝土一次浇筑成型,仅需处理混凝土表面气泡、麻面等常规质量通病,比预计的工期提前了10 d 完成混凝土施工,对比计划工期节约施工成本30 万元,给企业和社会带了良好的经济效益。而常规翻模施工技术,除了常规的混凝土质量通病需要处理外,还需处理每仓混凝土之间的接触缝面、拉筋等。混凝土衬砌完成后,质量缺陷处理工程量增加。

5 结束语

本文介绍了由中国水利水电第一工程局有限公司立项创新研究的《大断面矩形竖井顶升同步滑模系统制作安装工法》,阐述了该系统的制作与安装要点。且该工法应用在老挝南欧江七级水电站泄洪放空洞检修闸门井、老挝南欧江七级水电站厂房尾水闸墩混凝土施工中,不仅提升了工作效率,缩短了工期,还规避了安全风险,加快施工进度,为社会及企业取得了良好的经济效益。该工法还适用于水电系统的竖井、桥墩、塔体结构等混凝土衬砌施工,也可应用于铁路、公路隧道通风系统等工程混凝土衬砌施工。通过实际的工程案例应用后,希望给一些需要的工程项目带来技术上的借鉴。