大倾角综采设备选型及关键技术研究

2023-04-04甄亚东李小国

甄亚东,李小国,姚 尧

(中煤北京煤矿机械有限责任公司,北京 102400)

根据我国煤炭行业标准MT 555—1996《大倾角液压支架技术条件》中对大倾角液压支架的概念规定:大倾角液压支架一般是指支架最大支撑高度小于等于3.2 m,使用倾角在35°~55°;或最大支撑高度在3.2 m以上4.5 m 以下,使用倾角20°~40°的液压支架。

在全国范围内,煤层倾角超过35°的煤炭储量约占总数的17%,主要集中在我国的西部地区。在宁夏、甘肃、新疆、云南、贵州和四川等西部矿区,大倾角煤层占比超过50%,已成为当地矿井的主采煤层。

国外对于大倾角煤层开采的研究主要是在20 世纪50—90 年代。德国、法国等国家对大倾角煤层的开采方法和设备进行了研究试验,并取得了良好的经济效果。前苏联研制了可用于45°大倾角的液压支架;德国威斯特豪尔特煤矿将缓倾斜液压支架改造后应用于大倾角煤层。进入21 世纪以来,受各种政策制约,西方压缩了煤矿产能,后期在大倾角开采上的研究发展相对缓慢。

国内大倾角综采工作面发展自20 世纪80 年代,开始是非机械化开采,转步转向综合机械化开采。综采的核心设备有采煤机、刮板运输机和液压支架,俗称“三机”。大倾角工作面与普通工作面差异较大,初始阶段采用普通工作面三机设备应用于大倾角工作面,出现支架倾倒、采煤机和刮板运输机下滑等问题,极大影响煤矿产出和生产效率。

因此,综采面三机设备选型合适与否是大倾角工作面能否高产、高效开采的关键。

1 大倾角工作面特点

区别于普通近水平综采工作面,大倾角工作面具有如下特点。

1)工作面机头、尾落差会随工作面倾角增大而增大,机尾方向的煤或矸石滑落时,会对机头方向的人或设备产生冲击,造成人员伤亡或经济损失。

2)工作面倾角大,支架重心超出支架底座边缘,容易发生倒架事故;工作面倾角超过刮板机和底板的摩擦角,容易出现刮板机下滑。

3)采煤机的上行爬坡能力不足,下行时容易出现失速下滑。采煤机和刮板运输机啮合的销排磨损量大,容易出现销排损坏。

4)工作面倾角大,机尾老塘处的顶板断裂后随重力作用向机头处滚落,在机头老塘处形成堆积。因此,工作面顶板活动不均衡,工作面机尾处的顶板活动相对强烈。

2 大倾角液压支架选型

2.1 液压支架初撑力和工作阻力

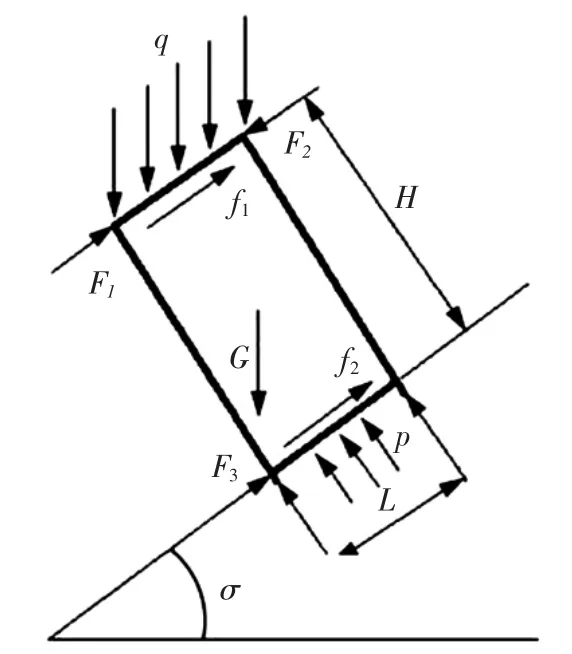

建立大倾角液压支架受力模型如图1 所示,其中σ 为工作面倾角;q 为顶板岩石压力;G 为支架重力;p为支架支撑力;F1和F2为上下2 侧支架顶梁的反作用力;f1和f2为顶板和底板对支架的静摩擦力;u1和u2为顶板和底板对支架的摩擦系数。

图1 大倾角液压支架受力模型

根据以上大倾角液压支架受力模型,建立垂直工作面底板方向的支架受力的平衡公式,液压支架的初撑力

式中:在大倾角工作面,液压支架仅承受顶板岩石压力的分力,因此,相对于近水平工作面,大倾角液压支架工作阻力可适当减小。

根据大倾角液压支架受力模型,建立平行工作面顶板方向支架受力的平衡公式为

将式(1)代入式(2),得出

由式(3)可知,顶板对支架顶梁的静摩擦力f1和支架支撑力p 成正比。因此,在工作阻力确定的情况下,可以通过提高泵压,将液压支架初撑力适当提高,可以预防大倾角液压支架出现倒架事故。

煤炭行业标准MT 555—1996《大倾角液压支架技术条件》中规定,支架初撑力和额定工作阻力之比,不小于83%,也是出于预防倒架的目的。

2.2 液压支架重量

根据大倾角液压支架受力模型,建立平行工作面底板方向的支架受力的平衡公式

由式(1)—式(4)可得

由式(5)可知,大倾角工作面倾角σ 和支架重力G成反比。因此,为保证大倾角工作面液压支架的稳定性,可以通过提高高强钢板比例,尽可能地将支架重量降低。

由以上分析可得:大倾角工作面液压支架工作阻力相对近水平工作面可适当减小,尽量选用重量较轻的两柱掩护式液压支架。工作面机尾上部顶板活动强烈,可在大倾角工作面机尾布置工作阻力稍大的液压支架,利于工作面整体的稳定。

2.3 液压支架防倒

大倾角工作面机头位置低,机尾位置高。所以,控制工作面机头处支架防倒是关键。对此有3 点措施。

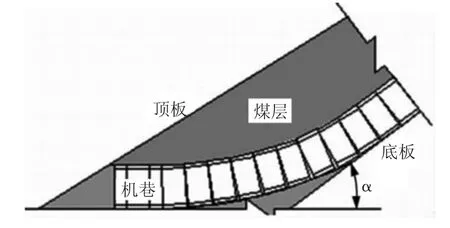

一是采用留底煤的方式(图2),工作面逐步过渡,减缓机头处工作面倾角,防止机头处支架倾倒。此时需注意留底煤后机头采高降低,采煤机在此处过机空间的检查。

图2 大倾角工作面机头布置方式

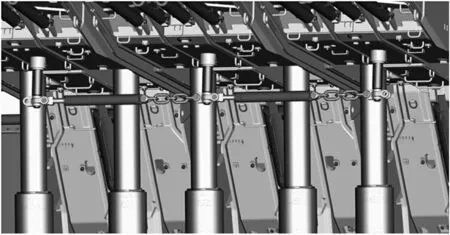

二是机头处顶梁和顶梁之间设置防倒装置,如图3所示。防倒装置将相邻支架顶梁锚固在一起,一般是位于机头处的3~5 台支架,保证机头处支架组的整体稳定。

图3 顶梁设置防倒油缸

三是支架顶梁和掩护梁侧护板采用双侧可同时活动的型式,并且顶梁和掩护梁侧护板分开动作,增加侧推油缸缸径,提高侧推装置调整支架姿态的能力。此时,需在侧护板内侧增加筋板,提高结构强度,避免侧护板结构受力变形损坏。

2.4 液压支架防滑

为防止液压支架底座沿工作面下滑,主要有2 点措施。一是在采煤工艺上,由机头向机尾顺序移架或交错移架,保证机头处支架稳定后再逐步推进向机尾移架;二是在支架底座上设置底调横梁,在支架底座下滑后便于调整支架底座位置。此时,需注意底调横梁位置尽量靠后,高度尽量高,在液压控制系统中需拉支架和收底调联动,避免底调梁在移架过程中损坏。

另外,液压支架还担负有工作面运输机防滑的任务,运输机靠推移杆和支架相连防滑。对此,要求液压支架推移杆的强度高,推移杆和底座大脚之间的单侧间隙要小。

2.5 安全防护

在大倾角工作面上部顶板的飞矸或漏煤,容易造成工作面下方人员伤亡和设备损坏,因此,需在支架上设置特殊机构,加强工作面的安全防护。对此,主要有3 点措施。一是手动支架采用邻架操作方式,人员站在高处操作,避免被顶梁上部矸石砸伤;二是工作面运输机电缆槽和支架顶梁间设置柔性钢丝护网,避免机道内的矸石飞窜到人行通道伤人;三是在支架顶梁前部设置机道挡矸板,避免机道高处的大块矸石或煤块滚落到机道低处损伤人员或设备。

2.6 人性化措施

大倾角工作面人员行走多有不便,对此,主要有2点措施。一是在立柱前、后的底座行人踏板处采用台阶型踏板,便于人员行走,台阶角度需适应工作面倾角;二是在立柱前、后的行人手臂高度处,设置固定扶手,便于人员稳定行走。

3 大倾角采煤机选型

大倾角工作面采煤机选型,主要有3 个关键技术。

一是大倾角工作面采煤机爬坡时,刮板运输机和采煤机啮合的销排受力大,需采用锻造工艺,增加销排强度。

二是在传统的液压制动上增加机械制动装置,提高采煤机下滑时制动的可靠性。

三是选用四象限采煤机,可以实现牵引电机在四象限范围运行,有效缓解采煤机下滑和速度失控。并且,四象限采煤机的变频调速器带有能量回收单元,当采煤机下滑时,能够将下滑的重力势能回收到电网中,既控制了速度,又节省了能源。

4 大倾角刮板运输机选型

大倾角刮板运输机选型,主要有3 个关键技术。

一是将工作面采用伪斜方式布置。此时,需注意伪斜角度调整,角度过大,容易导致刮板运输机上窜,角度过小,不能有效阻止运输机下滑。因此,在工作面开采过程中,根据工作面角度需调整合适的伪斜角度。

二是可在工作面布置时将工作面刮板运输机头、尾设计成微弯,既刮板机头超上弯曲,刮板机尾朝下弯曲,增加运输机和底板的摩擦力,阻止运输机下滑。

三是在刮板机下部焊接防滑条,增加摩擦力,阻止刮板运输机下滑。

5 结论

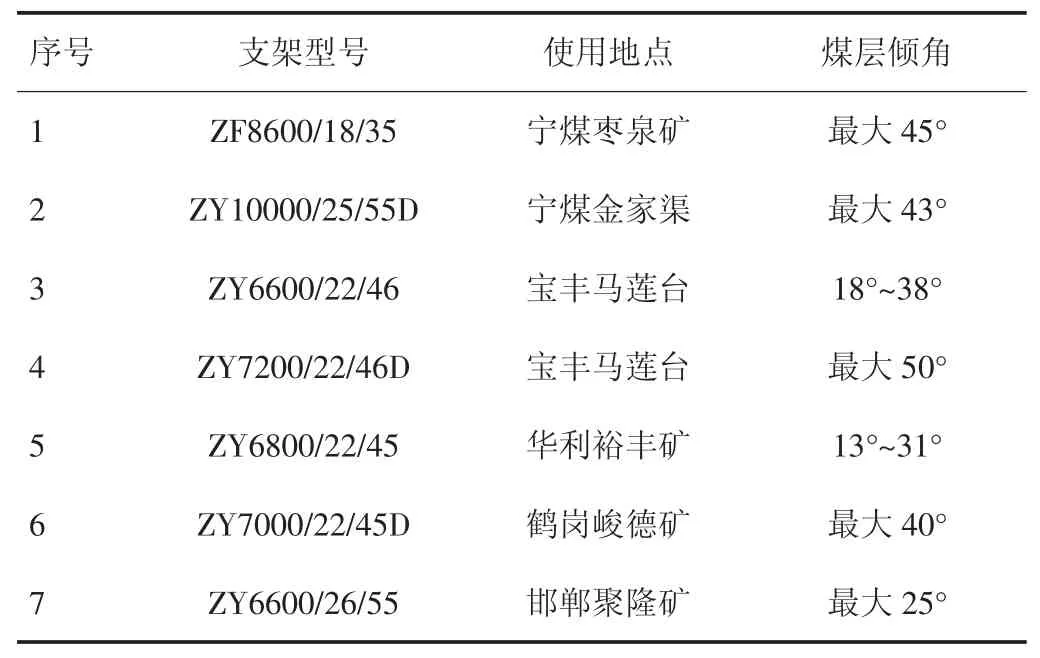

中煤北京煤矿机械有限责任公司,自20 世纪70年代开始生产液压支架,在大采高、大倾角开采领域积累了丰富的解决方案,在工作面防倒防滑、安全防护等方面都有相关专利支撑。其中,北煤机公司研发生产的部分大倾角液压支架产品应用情况见表1。

表1 大倾角支架产品应用案例

其中,宁煤枣泉煤矿的ZF8600/18/35 型放顶煤液压支架项目曾获得煤炭工业科学技术二等奖和煤炭工业专利奖;为宝丰马莲台煤矿研发的大倾角综采工作面导向杆式端头和超前支架,能在40°以上大倾角巷道较好地使用,已申报相关专利。

大倾角工作面开采,与普通工作面开采区别较大。但是,针对大倾角工作面的特点,采取一些专门措施,也可以达到高产高效开采的目的。推广应用大倾角开采的成熟技术,对于提高资源回收率,提高经济效益,具有十分重要的意义。