线膛无坐力炮膛线数和弹带结构对挤进过程影响

2023-04-03陆鸿睿张智泓

陆鸿睿,陶 钢,苗 军,张智泓,赵 明

(1.南京理工大学 能源与动力工程学院, 南京 210094; 2.南京林业大学 材料科学与工程学院, 南京 210037)

1 引言

弹带挤进过程是线膛式无坐力炮内弹道的重要组成部分。它是指弹带从接触坡膛到逐渐与膛线发生剪切变形,最终完全挤入膛线的力学过程。膛线数和弹带结构直接影响弹丸的挤进阻力,进而影响武器的寿命和内弹道的性能。

由于弹带挤进过程速度快历时短,通过实验测试的方法进行研究较为困难,目前国内外学者针对弹带挤进膛线过程主要通过数值模拟方法开展相关研究。苗军等[1]构建了2种不同材料弹带挤进过程的有限元模型,分析对比2种模型下弹丸挤进过程的差异性。常星星等[2]通过构建不同膛线类型的坡膛模型,分析了弹带挤进过程中膛线表面的受力变化。Toivola等[3]采用了实验研究的方法分析了弹丸发射过程中引起身管变形的因素。孙全兆等[4]采用了非线性有限元数值模拟方法研究了黄铜弹带挤进过程的力学机理。曹学龙等[5]建立5种宽度弹带的挤进过程有限元模型,分析弹带宽度对挤进阻力的影响。张鑫等[6]以膛线结构参数为设计变量,利用NSGA型遗传算法对膛线结构进行多目标优化,减小导转侧受力和弹丸起始扰动。

在上述研究的基础上,本文以线膛式无坐力炮的弹丸为研究对象,分别对比等齐膛线结构下膛线数和弹带结构对挤进过程差异性的影响,为线膛式无坐力炮身管和弹带的工程研制提供理论支撑,具有一定的参考价值。

2 弹丸膛内运动

2.1 弹底压力和挤进阻力

弹丸膛内运动过程中主要受高温火药燃烧产生的燃气压力。作用在弹底的燃气压力为弹丸的运动提供动力,使弹丸不断向前加速运动,同时弹带在挤进膛线过程中发生塑性变形并发挥良好的闭气效果。弹底压力可以通过实验方法进行测定,例如在弹底装压电式传感器[7],而弹丸在运动过程中所受阻力可以通过获取弹底压力进行计算。

弹丸在挤进过程中主要受弹带塑性变形阻力和摩擦阻力共同作用,这一阶段的力学问题十分复杂。由于挤进过程非常短暂,使用实验方法很难进行监测,经典内弹道通常会使用瞬时挤进假设。值得注意的是线膛式无坐力炮发射过程中弹带变形阻力不断变化,采用瞬时挤进假设不能完全反映阻力变化规律。可以测得实际作用于弹底的燃气压力以及弹丸运动的加速度,通过牛顿第二定律列出弹丸的运动方程,进而求得实际的挤进阻力变化过程。

2.2 弹丸的运动方程

弹丸在挤进过程中,受到高温火药燃气作用沿炮膛轴线进行运动。挤进阻力来自与动态载荷作用下内耗和弹带的塑性变形阻力两部分,根据牛顿第二定律,弹丸运动方程为:

(1)

式中:m为弹丸质量;x为弹丸位移;S为弹底面积;pd为弹底压力载荷;FR为对应于动态载荷作用下内耗;FD为对应于材料的变形所产生的阻力。根据公式要想获取阻力只要获取弹底压力和弹丸的位移即可,这些参量都可以通过内弹道计算获取。

3 计算模型

本文计算模型首先通过Solidworks建立几何模型,模型包含弹体、弹带、钛合金内衬和复合材料外层4个部件,其中弹带有2种不同结构,炮膛内衬等齐膛线有4种不同数量。接着利用Hypermesh对各部件模型进行网格划分,由于六面体网格具有优异计算性能,故划分网格为六面体网格。最后通过Ls-PrePost进行接触、材料等关键字的定义并导入求解器进行求解。本文建模单位制选用标准为t-mm-s,且考虑实际的挤进过程比较复杂,所以在数值模拟过程中做了如下的简化与假设[8-10]:

1) 采用弹丸完成挤进过程长度的截短身管代替全长身管。

2) 忽略弹前的空气阻力。

3) 忽略弹丸的变形,假设其为刚体。

4) 不考虑重力场和身管的后坐运动影响。

5) 身管只发生弹性变形且不考虑挤进过程中的温度影响。

6) 假定弹丸与身管轴线共心,弹丸挤进阻力与弹底燃气压力共线。

本文数值模拟分别以单排弹带为例,对比膛线数20/22/24/26模型下弹带挤进过程;以24条膛线为例,对比单排、双排结构下弹带挤进过程。

3.1 有限元模型

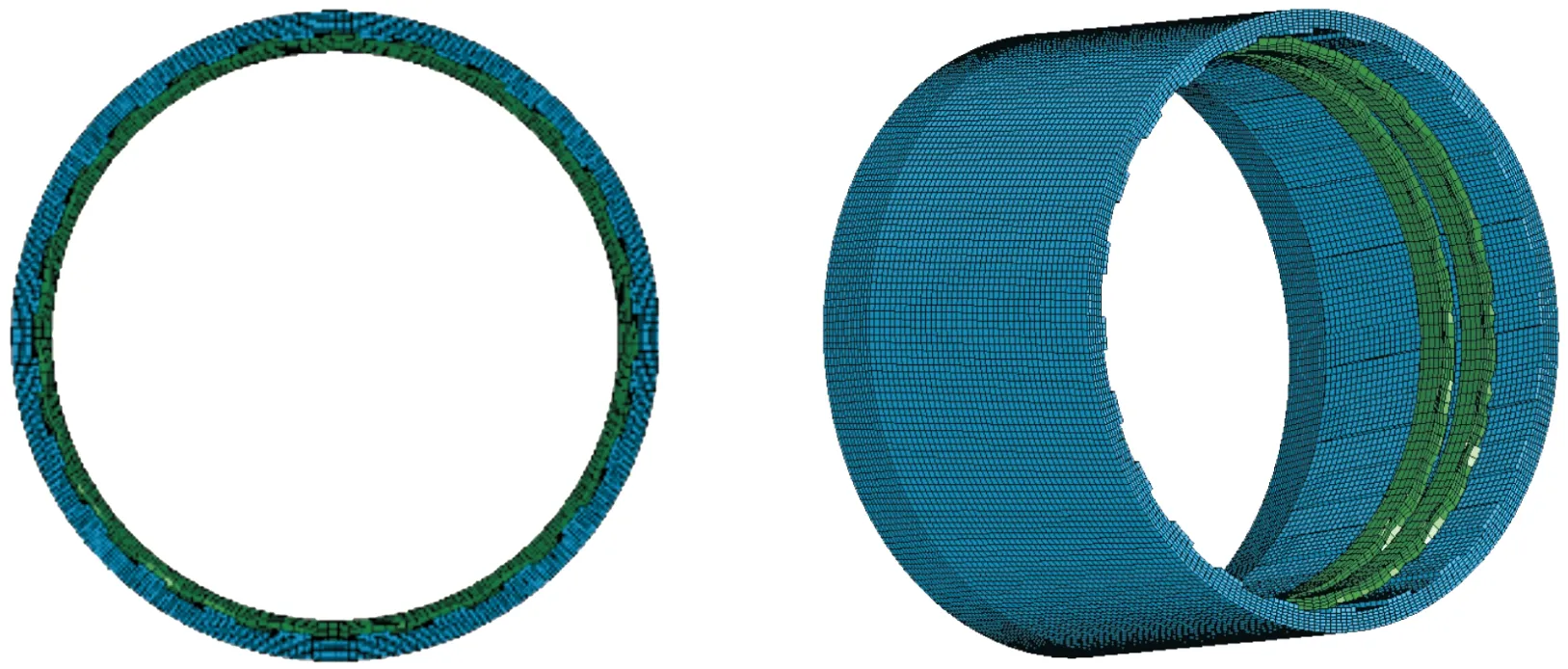

火炮身管是由外层为复合材料、内衬为金属钛合金的双层结构组成。计算模型共包含复合材料层、金属内衬、弹带与弹体4个部件,其中金属内衬膛线数为20、22、24和26条4种结构,弹带为总宽度10 mm的单排和双排弹带。由于Hypermesh具有强大的网格映射功能,上述部件均采用它进行有限元网格划分[11]。弹带和炮膛是挤进过程的重点研究对象,为保证计算精准需要对其进行网格精细化处理。而复合材料层和弹体本身非重点研究,为减少计算时间提高计算效率,可适当将这部分网格尺寸放大。图1展示以24条膛线为例,单排、双排2种结构弹带挤进模型的网格剖面图。

图1 模型示意图

3.2 材料模型与选择

弹带在挤进过程中,由于身管的变形应在弹性范围内,故其应力应低于屈服强度,根据不同部件材料特性,复合材料层简化成单层正交各项异性弹性模型,钛合金内衬采用线弹性模型。由于尼龙具有良好的延展性,选取弹带材料为尼龙,可以采用* Mat-Plastic-Kinematic材料本构模型[12]。当考虑上述模型对材料的影响时,其本构方程为:

(2)

挤进模型中选取正交各向异性的线弹性模型为复合材料外层模型,选取各向同性的线弹性模型为金属内衬材料模型。由于弹丸材料为钢,具有高强度的特性,且在挤进中基本不发生变形,可以将其设置为刚体模型。刚体模型可以将整个部件内的节点自由度都耦合到重心上,简化了弹丸模型,提高了计算效率。具体材料模型的定义参见表1,金属内衬和弹带材料主要参数详见表2、表3,其余材料参数可见参考文献[13-15]。

表2 金属内衬材料参数Table 2 Metal lining material parameters

表3 弹带材料的主要参数Table 3 Main parameters of elastic belt material

3.3 接触定义与设置

本文计算模型共包含3个接触对。分别是弹带与弹丸间接触,弹带与炮膛间接触和金属内衬与复合材料层间接触。复合材料层与金属内衬间采用固连接触,二者之间不发生相对位移,而弹带与弹体则采用双向自动接触。由于弹带挤进过程中会发生剪切变形,弹带与金属内衬在这里采用侵蚀接触。各部件接触方式关键字定义见表4。

表4 各部件接触定义Table 4 Contact definition of each component

本文采用实测膛压曲线作为弹底载荷条件。考虑挤进过程较短,可以根据设计要求选取部分压力载荷(弹带开始挤进至完全挤进)施加在弹丸底部作为弹丸运动的载荷条件,如图2所示。

4 计算结果

4.1 单排弹带4种膛线数的挤进分析

以单排弹带为例,图3—图5为不同膛线数量下弹带挤进过程的动力学响应。其中,图3为不同膛线数量的弹丸位移-时间曲线。由图可知随着弹底燃气压力的不断增大,弹带挤进坡膛并与膛线接触发生塑性变形,弹丸的位移不断增大且不同膛线数量模型对终了时刻弹丸位移影响很小。图4为不同模型下弹丸的速度-时间曲线,随着燃气压力的增加,弹丸行程增加,弹丸的速度增大。在挤进过程中不同条件下弹丸运动速度随时间的增加而增大,但终了时刻速度并没有随着膛线数量的增多而减小,膛线数量为24时弹丸终了速度最小。图5为加速度-时间曲线,弹丸运动的加速度随着弹底压力的增加而增大,在挤进过程初期,由于压力较小,加速度增长缓慢,随着过程的进行,加速度不断升高,在1.25~1.55 ms时间段内不同模型弹丸挤进过程加速度变化剧烈且加速度曲线逐渐分离,此时是弹丸挤进过程最剧烈的时刻,加速度的增大也验证了速度曲线增长趋势变快的现象。4种膛线数身管模型弹丸挤进过程中速度和加速度差距的细小变化将会导致挤进阻力的明显变化。

图3 位移曲线

图4 速度曲线

图5 加速度曲线

图6为弹丸运动过程中挤进阻力变化。挤进过程中主要阻力来源于弹带变形和弹带与膛线间摩擦,可以看出随过程进行挤进阻力先增大后减小。这是因为弹带挤进过程中伴随高应变率,材料的力学性能会发生变化,4种膛线数身管模型最大挤进阻力对应的弹丸位移量分别为:8.3、9.2、7.2和7.4 mm,均发生在弹带完全挤进前。当弹带完全挤进后,此时仅存在摩擦阻力,随着挤进过程的进行逐渐减小直至过程结束。从其中还可以看出,随膛线数量的增加,整体挤进阻力不再呈单调增加趋势,膛线数量为24时对应最大挤进阻力是26.92 kN为4种模型下最大值。

图6 挤进阻力曲线

4.2 2种结构弹带的比较

选取24条膛线数身管模型,保证弹带总宽度为定值10 mm,分析2种弹带结构对挤进过程阻力的影响,结果如图7所示。在1~1.5 ms,二者阻力值差别大,单排弹带阻力呈先增大后减小趋势且仅有一个极大值,而双排弹带阻力呈先减小后增大趋势且有2个极大值。单排结构在1.3 ms时刻出现阻力极大值为26.92 kN,双排结构则在1 ms和1.55 ms时刻出现阻力极大值分别为14.53 kN和16.11 kN。这是因为双排弹带中间留有空隙,过程中阻力的第一个极大值发生在第一条弹带完全挤进前,此后随过程进行阻力不断减小。在1.35 ms时刻,阻力达到极小值5.04 kN,此时对应过程为第一条弹带完全挤进且第二条弹带开始挤进前。由此可知,整个过程中双排弹带的挤进阻力明显小于单排弹带,更容易挤进膛线,一定程度上降低了弹带对膛线的磨损。

图7 不同结构弹带挤进阻力对比

闭气作用是弹带的重要作用之一,为了避免高温火药气体的流失,弹带的设计需要确保其良好的气密性。弹带在挤进过程中会与膛线的阳线发生剪切变形,图8是有代表性的双排弹带在完全挤进膛线后的变形图。弹带在挤进过程中发生了塑性变形,总失效单元为579,占弹带总单元3%。受弹带与阳线剪切作用的影响,填充阴线的弹带也发生了变形,这有利于弹带与内膛的紧密贴合。图9是弹带填充膛线图,从其中可以看出弹带与内膛紧密接触,填充效果较好,双排弹带结构设计是合理的,弹带气密性良好。

图8 双排弹带变形图

图9 弹带填充膛线图

5 结论

本文中分析了等齐膛线结构的4种膛线数和2种弹带结构挤进模型,对比挤进过程中差异性,得出了如下结论:

1) 弹丸在挤进过程中,主要受弹带变形和摩擦2种阻力,由于挤进过程中材料力学性能的变化,最大挤进阻力值会出现在弹带完全挤进前。

2) 与单排弹带相比,双排弹带挤进阻力较小更加容易挤入膛线且弹带气密性良好,能够很好地降低弹带对膛线的冲击与磨损,提高身管的使用寿命。

3) 分别比较膛线数和弹带结构对挤进过程的影响,为设计线膛无坐力炮提供了有效思路。