枪用计数器的加速度感应开关仿真

2023-04-03庞海涛姚养无朱良材韩成辉

庞海涛,姚养无,车 悦,朱良材,韩成辉

(1.中北大学 机电工程学院,太原 030051; 2.宁波军鸽防务科技有限公司,浙江 宁波 315000)

0 引言

近年来,部队士兵实弹射击训练量逐年提升,枪支使用频繁,靶场枪弹管理工作也变得繁杂,枪械管理人员难以对每把枪械的射击使用情况实现快速准确的掌握,部分靶场的管理工作仍停留在较为初级的人工统计阶段。在面临大量的枪械数据情况下,容易造成处理效率低下,而且容易出现信息数据丢失、损坏等情况,不利于数据的查询分析[1-2]。对每支枪械的使用情况进行详尽的统计有着很重要的实际意义[3-5]:一方面,弹药消耗量在一定程度上反映射手的训练量,此外由射弹数量可以较为准确地把握枪械的使用寿命,每支枪的使用寿命是有限的,将其在达到使用寿命后不再继续使用或作为其他用途。不同寿命阶段的枪支有不同的射击特性。深入了解这一特性可以帮助射手培养良好的射击习惯,提高训练效果,更加准确掌握枪械在不同阶段的射击性能;另一方面,实现枪支弹药的精细化管理,保证枪弹的有效管控,防止射手私自截留弹药而造成弹药的外流,对社会的稳定造成威胁。

为了进行射弹统计,因此出现了一种基于声音、光线、电磁信号的射击识别技术,自动记录射击时间和射击间隔等信息,国内外在此均有一定的研究。圣路易斯枪声探测系统[6-7]是一种基于声波进行三角定位来确定枪支射击地点的系统,但是该系统必须依靠人来判断声源的类型。科希策技术大学的Martin Lojka等人[8]利用机器学习的马尔可夫模型,该模型可以分辨枪声和玻璃破碎的声音,但前提是其背景噪音必须控制在一定的范围内,无法适应靶场的多靶位射击。江苏省公安厅的申小虎[9]通过声谱区别了不同种类的枪械射击情况,对不同枪械的识别情况较良好,但该方法受采样设备的影响较大,目前还不能广泛采用。

针对枪弹射击数量统计,国内外现已有不少成果。以色列WeaponLogic公司[10]设计的射弹计数器通过内置的加速度感应开关实现射击次数的自动识别统计,其质量小,可靠性高。比利时FN公司[11]推出的 SmartCore射弹计数器可以无源使用且保养简单,且其经过改进过也可适用于手枪的枪弹计数。目前国内振动感应式的射击识别装置较少,预计将来的新式步枪会配置一个振动感应式的射弹计数器。

因此本文针对靶场弹药消耗统计情况,设计了一种能够对射击后坐激励作出特定响应的加速度感应开关,满足枪械射击时的高过载和瞬时的需求。

1 加速度感应开关原理和结构

1.1 加速度感应开关原理

枪支射击时,火药燃烧产生的气体使枪支后坐,在射手的握持下,枪身会在一定范围内振动[12-13],从而产生后坐加速度。对于自动武器来说,其单发射击的持续时间通常只有几十毫秒,其后坐力在短时间的变化非常迅速其峰值非常大,要采集到该变化数据需要传感器有一定的灵敏度和高量程;但传感器的灵敏度也不能太高,高灵敏度的传感器通常量程不大,且容易受到外界环境的干扰。专业加速度测量仪虽能精确测量这一加速度,但无法便捷安装、携带,对于使用环境有较大的要求;微型加速度计小巧方便,但不满足大量程、高稳定性的测量要求,射击环境下无法保证使用寿命[14]。普通的传感器又无法满足在枪械上使用的条件。

常见的采集振动的传感器有机械式、光学式、电测式等种类。机械式传感器的结构简单,使用方便,价格低廉;光学传感器是利用光信号的变化来感知物体的运动状态,但是其体积较大,不适宜采用。电测式传感器可分为电涡流式、磁电式、电容式和压阻式等;电涡流式需要外接电源,不便于携带,不满足要求;磁电式传感器较为脆弱,不适用于射击时的剧烈振动的恶劣条件;电容式传感器的输出阻抗较高,容易受到工作环境的干扰;对于测量动态变化的数值,电压输出式压电设计是当前较为主流的加速度传感器,其通过电阻式应变片感知被测量物体的加速度,具有体积小,带宽高的优点,但是这种类型的传感器对温度的变化较为敏感,在使用时需要对温度进行控制,因此本文在结合压阻式传感器在其基础上提出了一种操作简单、成本低廉、性能稳定的机械式加速度传感器,以对枪支射击的动态特性进行测量。

根据参考基准的不同,机械方法的振动传感器可以分为相对式传感器和惯性式传感器,相对式传感结构通常以独立于被测对象的物体为参考基准,测得的结果是被测对象相对于参考基准的振动;而惯性式传感结构通常不需要一个相对静止的基准点,它以被测对象的惯性系统坐标作为参考坐标。根据枪械射击的特点,不易找到静止参考点,所以采用惯性式传感结构。

某型枪械在射击时其内部构件的运动如下[15-17]:首先,发射药燃烧后,在膛底合力作用下,枪机闭锁支撑面与机匣接套闭锁支撑面碰撞产生冲击;此后,发射药燃烧产生高压的气体推动活塞向后运动,活塞撞击连杆,连杆再撞击枪机,枪机向后运动,迫使机头回转,实现开锁,并带动机头与击锤一起后坐完成抽壳、抛壳动作;此外,子弹在抛壳时,抛壳挺也会受到一个向后的冲击。单次击发时枪支后坐加速度波形共出现三股波动,利用这一射击规律,设计了一种加速度感应开关,其具体工作原理如图1所示。

图1 加速度感应开关工作过程

当枪械射击时会产生机械震动,机械震动带动加速度感应产生位移,当其内部的惯性单元接触金属触点的时候导通电源,电路向控制核心发送信号,该传感器无需测量射击过程中加速度的具体的某个数值,只需要加速度达到预设值后导通电路即可,再通过数据分析其是否为射击状态,极大地简化了传感器的结构和工作流程,也降低了功耗,可满足长时间待机的需求,可靠性以及使用寿命也有一定的保障,巧妙避开了实时测量的问题,可以适用于较为严苛的测试环境,可以将将枪支的振动信号转化为电信号,实现对枪支状态的监控。

1.2 加速度感应开关结构

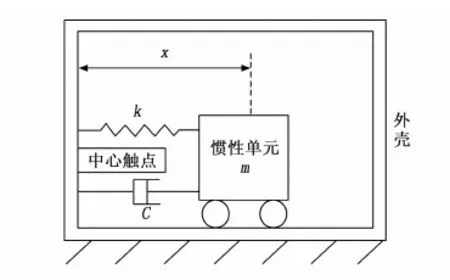

加速度感应开关[18]由外壳、惯性单元、弹簧、中心触点等结构组成,其结构如图2所示。外壳和中心触点为固定部分,与射弹计数器固连,中心触点负责输出信号,连接着电源的负极,惯性单元连接着的弹簧单元连接着正极,他们一起构成了电源的一个回路。枪支未射击时,在弹簧的作用下,钨珠由于与支撑弹簧之间有一段行程,此时整个电路处于未导通的状态;当处于射击状态时,在枪支后坐运动产生的惯性力的作用下,惯性单元与中心触点导通,线路此时行成闭合回路,电路被导通,唤醒控制核心,计算电路的导通次数和导通的时间,判断射击状态和射击次数。

图2 加速度感应开关结构示意图

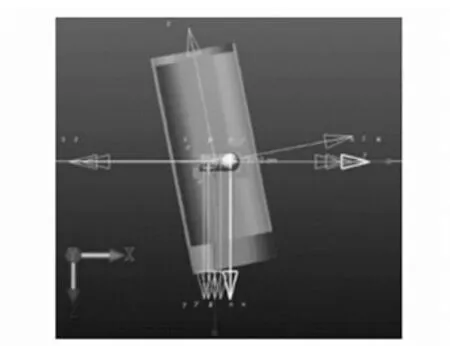

为了使加速度传感器更加精确的感知枪支的射击状态,加速度传感器的运动状态应该尽可能与枪支的状态一致,并且要尽量减少对枪支射击的影响,综合其他配合的电路板、天线、电池等工作部件,尽量将其结合到一起,所以将所有的工作部件统一安装在一个柱状壳体(数据采集器外壳)中,将计数器设计为与枪械握把内部大小一致的结构,其放置于握把内,将其与握把内部紧密贴合。其加速度感应开关应该与射击方向即身管的的轴线方向平行,这样可以准确的测量轴向方向的加速度,提高计数的准确率。加速度感应开关与计数器的轴向方向呈81度夹角,这一方向与身管轴线方向平行,其安装位置图如图3所示。

图3 加速度感应开关安装位置

2 加速度感应开关数学模型

枪支射击过程中,加速度感应开关会随着枪支一起发生运动,其惯性运动单元与外壳之间会发生相对运动,其运动过程中可以等效为一个粘性阻尼单自由度振动系统[19]。以外壳为参考系,可以将该系统的运动简化,在枪械射击给感应开关的驱动f的作用下,弹簧单元相对中心触点产生了大小为x的位移,假设弹簧的预压缩力为零,则系统的运动模型可以用二阶常系数线性微分方程表示:

(1)

式中,m为惯性单元质量,c为介质阻尼系数,k为弹簧刚度系数。驱动f可以表示为一系列元冲量的叠加,当t=τ时刻时,元冲量可以表示为:

(2)

根据线性系统叠加原理可知,加速度感应开关对激励的响应等于对区间0≤τ≤t的时间内各个元冲量响应之和即:

(3)

当弹簧的预压缩量为x0,系统的初始速度为零时,惯性单元与中心触点碰撞前的响应可表示为:

(4)

3 枪支握把处运动数据

对加速度感应开关的动力学仿真,需要提前获得枪支握把位置处的运动数据,因此需要进行实枪射击实验。在某室内试验靶场中,射手用某步枪采取站姿无依托姿势[20]进行实弹射击,加速度传感器安装于握把尾端位置。使用压电式加速度传感器,许用量程为1 000 g,传感器重量约为100克,传感器测量的加速度信号以5 mV/g的灵敏度输出。由于传感器重量远小于枪支重量,对枪支整体的运动特性影响并不显著,所以可以近似认为传感器对枪支的射击状态并未造成影响。得到单发、三连发射击的加速度波形如图4~5所示。

图4 单发射击后坐加速度波形

图5 三连发射击后坐加速度波形

从实弹射击结果可以看出,单发射击时,加速度波形共出现了三股显著波动,其中第一股加速度峰值在160 g左右,第二股加速度峰值为70 g左右,第三股加速度峰值在40 g左右;第一次峰值和第二次峰值的时间间隔大约为20 ms,第二次峰值和第三次峰值间隔时间大约为40 ms,其整个射击过程的加速度变为非常剧烈,在相对较为平稳的阶段其数据的波动也较大。连续射击的波形近似单次击发波形的周期性重复,采集到每个周期内的单个射击数据曲线基本一致,可以采用。则根据枪械射击时加速度波形的规律,设计的加速度感应开关在枪械单次击发情况下,可以使惯性单元触碰两次中心触点,即单次击发时外电路可导通两次。

4 加速度感应开关仿真计算及验证

4.1 模型设置

加速度感应开关安装在数据采集器中,但是其他部分的元器件结构对整个枪械的运动和数据的采集基本没有影响,因此其内部的插座、电路板、电池等元件均做简化处理,仅保留加速度感应开关在内的主要元器件。数据采集器除加速度感应开关感知枪支后坐运动外,其他部件都固定不动,则可简化模型。忽略各个部件在加工过程中的加工误差。简化的模型中,除弹簧受力压缩发生变形外,忽略其余部分产生的弹性变形对整体模型造成的影响,将他元件视为刚体。

4.2 动力学仿真

将模型导入动力学软件Adams中,在惯性单元和底座之间添加的弹簧,其刚度为0.527 N/mm预压力设置为1.12 N。射击方向选择为X轴正向。材料设置如表1,仿真主要用到的是固定副,具体使用情况如表2所示。简化后的模型中活动部件较少,仅需考虑惯性单元与外壳、中心触点的接触关系,将元件间的接触关系设置为法向碰撞,刚度为105N/m深度为0.1。

表1 主要元件的材质及密度

表2 运动副的设置

设定好约束,将枪支握把位置的加速度运动数据通过样三次样条插值函数Spline加载于数据采集器重心得到的动力学模型如图6所示。

图6 动力学仿真模型

在中心触点和惯性单元之间添加测量工具并开始计算求解,得到惯性单元相对中心触点的运动情况如图7~8所示。

图7 单发射击时惯性单元相对中心触点的运动

图8 连续射击时惯性单元相对中心触点的运动

从图7中可以看出,单发射击时惯性单元10~20 ms以及30~40 ms的两个阶段里面内波形变化较大,其最大行程接近3 mm,可以达到设计的2.6 mm行程要求。50~70 ms以及70~80 ms两个阶段的行程较短,分别只有约1 mm和1.5 mm。惯性单元在仿真时间内共发生4次幅值较大的相对运动,只有前两次达到2.6 mm的设计行程,能够使电路导通。从图8中可以看出,连续射击时候的波形其与单发射击的波形重复性较高,每一个波形曲线基本一致,说明该模型可靠性有一定的保障。

4.3 模型的实验验证

为了验证加速度感应开关可以可以准确记录枪械的射击特性,可以记录下两次脉冲信号,设计了一种可以模拟枪支射击的工装,该工装以矩阵键盘输入控制信息,通过驱动电磁铁的前后运动来模拟枪械内部构件的撞击运动,通过设置滑块的行程,滑块弹簧的刚度系数、阻尼系数,电磁铁与滑块之间的距离,电磁铁的撞击力度等可以准确地模拟出来枪械在射击地过程中其内部的实际运动状态。其模拟工装的实物模型如图9所示,采用的设备清单如表3所示。

图9 枪械射击模拟验证模型

表3 设备清单

具体实验过程如下:

1)搭建好测试工装样机,并通过万用表对原理样机进行检查,确保加速度感应开关电路处于断路状态,电池电量充足,信号测量点的初始电压为零;

2)检查并调节测试工装的参数,确定正常后,连接工装的电源;

3)将数据采集器安装在测试工装的夹具上;

4)将加速度感应开关的信号输入端和输出端连接示波器,将示波器设置为1.5 V单次触发,上升沿/下降沿双向触发;

5)使用控制器驱动电磁铁进行模拟射击,并通过示波器采集工装捕捉到的信号数据并对其进行分析研究;

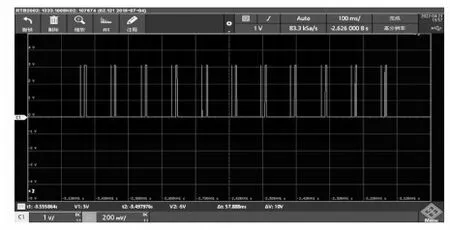

将采集到的实弹射击的波形输入到模拟工装,通过工装得到了不同条件下的射击信号脉冲。其单发和连发的数据波形图如图10和11所示。

图11 连射射击识别

由图可知,感应开关在一次射击的时候可以采集到两次脉冲信号,第一次信号为瞬时信号,持续时间很短,约为4 μs;第二次信号持续时间为4 ms,两次信号的间隔时间为19 ms;连续射击时每个单次射击时间的间隔为58 ms。可以看出单发射击满足设计时的两次导通电路记录脉冲信号的要求,连发射击时每次单次的脉冲信号也可以可靠连续采集,能够承受射击状态下的冲击。通过示波器采集的数据说明在实验工装条件下该感应开关可以满足设计要求,可以提取出枪械击发和射击特征,能够对射击消耗弹药进行统计。

5 加速度感应开关强度校核

加速度感应开关工作过程中,惯性单元随着枪支后坐在壳内往复运动,不断碰撞中心触点和感应开关外壳,产生的冲击载荷可能会对结构产生破坏。为了解各元件在枪支后坐过程中的应力应变情况,判断元件能否满足工作强度要求,现利用有限元分析软件对加速度感应开关进行强度校核,将UG模型转化为parasolid后导入到Hypermesh中,采用六面体网格划分,最终模型由38 291个节点和41 170个单元构成。经检查,网格质量满足分析要求,网格模型如图12所示。

图12 Hypermesh网格模型

加速度感应开关各个元件材料的线弹性为各向同性,各个部件的材料类型和属性如表4所示

表4 部件材料属性

将网格模型导入到Workbench中,完成材料属性的添加,将外壳和底座固定,将惯性力添加在模型的表面,根据采集到的实弹射击的加速度曲线可知,最大加速度发生在第一个加速度曲线的波峰,其最大应力也应该发生在这个阶段,因此为了减少计算,仅加载这一阶段的惯性力进行受力分析,计算得到惯性单元与中心触点碰撞时的应力应变和与外壳碰撞时的应力应变结果如图13~16所示。

图13 惯性单元撞击中心触点时的应力

图14 惯性单元撞击中心触点时的应变

图15 惯性单元撞击外壳时的应力

图16 惯性单元撞击外壳时的应变

从图13可以看出,惯性单元撞击中心触点时,最大应力发生在中心触点顶端,为31.01 MPa,大大小于铜合金的屈服强度,满足强度要求;中心触点受力直接作用在底座,此时底座最大应力为24.71 MPa,因底座材质为PEI,屈服强度为83 MPa,其强度满足工作要求。从图14可以看出应变最大值发生在底座位置,大小为0.004左右,主要原因是相同应力水平下选用的材料弹性模量越低,发生的应变值就越大,底座选用PEI材质相比于其他元件材质较低。惯性单元受到弹簧推力远离中心触点,但同时会冲击感应开关外壳,从图15中可以看出,最大应力发生在感应开关外壳顶部位置,应力值在24.71 MPa左右,小于铜镍合金的屈服强度124 MPa,满足强度要求。从图16可以看出撞击感应开关外壳时,由于铜镍合金的弹性模量较高,所以应变最大值同样发生在底座位置,但还是满足强度要求。

6 计数验证

在验证该加速传感器满足实验室条件下的功能完整性后,为了进一步验证该传感器的功能是否可靠,因此需要进行实弹射击的功能验证。在某靶场设置示波器为自动刷新触发,为了避免枪械或者计数器本身的因素对射击结果造成影响,交替使用三支某式步枪和3个数据采集器,分别进行了站姿、跪姿和卧姿测试。其实弹射击试验的数据结果如表5所示。

表5 实弹射击试验

三支枪械一共射击了630发子弹,一共可靠记录了627次射击动作,总的计数准确率为99.5%,其总的计数可靠率还是可以达到很高的水平。但是第5组数据90次跪姿射击出现了1次漏记,第6组数据90次卧姿出现了2次漏记,其余的射击全部记录,需要注意的是所有的站姿射击状态均被准确记录。出现漏记的原因应该是在卧姿和蹲姿状态下,由于重心较低加上地面的更好支撑,所以对枪械射击有更好的的缓冲作用,其后坐动作较弱,造成漏记。但是总体而言,射弹数据采集器的识别精度还是较高,基本能够满足设计要求,能够应用于日常的射击训练。

7 结束语

本文根据枪支后坐运动情况,提出一种惯性式加速度感应开关,其利用枪支射击后坐使惯性单元和触点发生相对运动进而导通电路,实现枪支射弹计数。

通过Adams动力学仿真发现,加速度感应开关能够提取枪械射击时的特征,每次击发能使惯性单元于中心触点接触两次。通过实验室模拟验证发现其两次脉冲信号均可以被有效记录。由于惯性单元的相对加速度较大,并且工作过程中会数次撞击中心触点和外壳,通过Ansys有限元仿真表明,加速度感应开关最大应变发生在底座,选用的材料均满足强度要求。通过实弹射击发现,其计数准确率较高,可以应用于日常的部队射击训练。

可以看出,本装置在部队靶场日常射击训练有着一定的应用价值,大大减少了人工的计数工作,也防止了射手的私自截留子弹的行为,有着较为重要的实际应用价值。