一种振梁式加速度计非线性度参数的自动测量装置设计与实现

2023-04-03尹伟伟胡广明

林 渊,尹伟伟,胡广明

(航天科工惯性技术有限公司,北京 100074)

0 引言

振梁式加速度计[1]逐渐成为导航领域的主导产品。由于其响应带宽大、体积小、成本低、可靠,且振梁式加速度计输出的是频率,可与数字信号处理系统兼容[2],在许多应用领域可以取代常规的线加速度计,已开始大批量生产。目前,振梁式加速度计非线性度参数测量主要是将加速度计固定于离心加速度转台上,然后根据离心加速度a=ω2×R公式,输入离心机转台角速率和已知的R半径,即可计算出当前作用于振梁式加速度计上的实际加速度。首先,将振梁式加速度计正向对准离心机转台中心轴,测量正向加速度与频率之间的关系。测量人员记录当前加速度a1与振梁式加速度计输出值f1,以此类推,测量并分别记录所有加速度点与振梁式加速度计输出对应的频率值,假设正向序列(a1,f1),(a2,f2),……;同理,测量并记录负向(-a1,-f1),(-a2,-f2),……,然后通过二次项拟合得出相关参数[3]。

然而,该方法有2个缺点:(1)所有测量点的数据记录和控制离心机转台都需要人为干预,效率较低,且容易出错;(2)计算过程中的R半径是工装生产时图纸中的理论值,实际安装时仍存在一定的误差,影响测量精度;尤其是同时测试多支振梁式加速度计时,需要记录的数据和后续的数据处理是相当繁琐的。同时,每只振梁式加速度计到转台中心轴的实际半径是有差别的,如果由理论值R参与公式计算加速度值势必带来更大的误差。为解决上述测量精度和测量效率问题,本文设计了一种同时测试多套振梁式加速度计非线性度参数的自动测量装置。

1 系统结构及原理

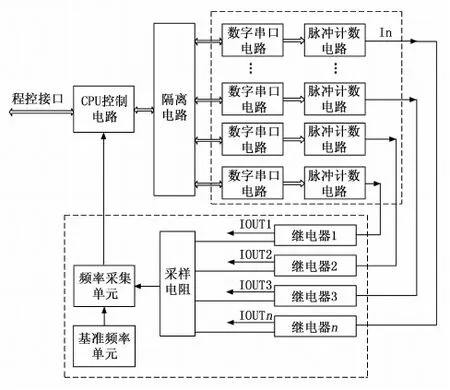

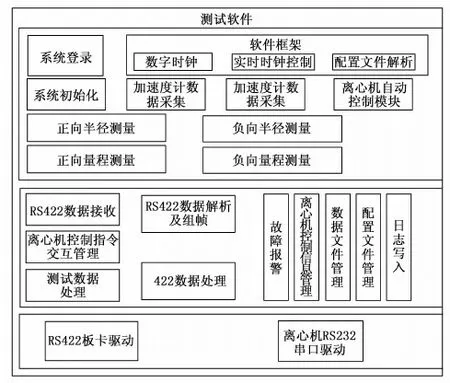

自动测量系统结构包括计算机单元、供电控制单元、频率测量单元、离心机自动控制单元及相关电缆组成,系统组成如图1所示。

图1 系统组成结构图

测试系统各组成部分之间连接关系及工作原理如图1所示,系统供电主要为交流220 V市电,离心机转台为380 V供电,工控机内安装RS422串口板卡,用于频率测量单元进行数据通讯。供电单元采用两台程控线性直流稳压电源实现,程控接口为USB,其中一台电源输出1路±15 V,用于被测产品供电,另外一台电源输出1路+5 V电源,+5 V电源用于频率测量单元供电。配电控制单元用于离心机转台系统的供电和控制,通过RS232接口计算机进行信息交互,由计算机控制离心机转台的转速参数。加速度计安装于工装内,加速度计供电和信号通过信号转接板与工装内加速度计相连,将工装与信号转接板置于离心机转台台面。

2 系统硬件设计

系统硬件设计包括计算机单元、供电单元、控制单元、离心机控制单元等。

2.1 计算机单元

计算机单元采用机柜式结构,主要包括工控机、RS422串口卡、KVM。工控机的功能主要实现测试数据采集、处理、显示、测试用仪器仪表控制等。工控机选用研华工业机箱IPC-610-L,为PCI总线架构。RS422串口卡安装于工控机PCI插槽内,选用北京神州飞航的BST-23118串口卡,该板卡具有8路异步串口通讯,每路信号相互隔离。为节省机柜空间,选用了1 U机柜式安装的显示器、键盘、鼠标一体化单元(简称KVM),显示器尺寸为19英寸,分辨率不低于1 280×1 024。

2.2 供电控制单元

供电单元须对外输出2路电源,1路±15 V,1路+5 V,选用外购直流稳压电源实现,可选用两台大华的DH1766-1三路精密型可编程直流稳压电源,其中2路0~32 V/3 A可调输出,具有主从路电压跟踪功能,1路6 V/3 A可调输出,每路输出通道电压纹波有效值为1 mV,峰峰值不大于6 mV,电流周期及随机偏差为3 mA,电压显示分辨率为0.1 mV,电流显示分辨率为0.1 mA,满足设计需求。

2.3 控制单元

控制单元电路设计主要实现多路加速度计独立供电的通断控制和加速度计输出信号的采样。

由于测试过程需要进行多只加速度计的供电独立控制,设计中,将供电单元输出的1路±15 V通过继电器切换进行多路输出,切换控制继电器选用松下的小型信号继电器TXS2A-4.5 V,该继电器具有很低的导通压降,最大不超过300 nV,最大直流切换电压30 V,电流1 A,最大切换功率30 W。继电器驱动电流约为15.6 mA,具有较低的功耗。±15 V切换,只切换+15 V和-15 V,15 V GND不切,直接供给加速度计,多个15 V GND共在一起。

控制中的频率测量单元将多个振梁加速度计输出频率值转换成数字量[4-5],并将转换的物理量通过串口发送给计算机,其工作原理如图2所示。

图2 频率测量单元原理图

频率测量单元采用脉冲计数法,即是时间间隔测量技术中最基本的方法。脉冲计数法的测量原理是利用计数时钟去填充被测时间间隔,通过对时钟信号的计数来量化被测时间间隔。用时钟信号CLK驱动计数器对被测信号进行计数。设时钟频率为f,周期为T,计数器的值为m,则被测信号的时间间隔为:Tx=mT。脉冲信号通过采样电阻进入脉冲计数电路,信号经过处理后进入数字串口电路转换成数字量,经过隔离电路发送给计算机单元。

串口电路主要由100 M的时钟信号经过FPGA的锁相环分频,给设计的串口电路提供20 M的时钟信号,20 M的时钟信号经过电路中计数器,每2 083次进行重新计数,进行分频产生所需要的9.6 K时钟信号,即波特率为9.6 K。发送时,DSP通过数据总线下发一个字节的数据给FPGA,FPGA按要求的串口协议通过D触发器加上一位起始位和一位停止位(用于判断数据信息),变为10位数据位,再经过移位寄存器,在9.6 K的时钟使能下,将10位的并行数转换为串行数据发送至422芯片(串口驱动器),然后串行数据经232/422转换器发送至计算机单元。接收时的过程与发送相反,PC机下发的串行数据指令通过232/422转换器下发至422芯片,经422芯片发送至FPGA,经过串口电路中计数器与移位寄存器,在时钟信号的使能下转换为并行数据,当接收到一个字节的串口数据,FPGA便产生接收成功信号,DSP通过对接收成功信号的中断或查询方式接收串口数据。

隔离电路采用光电耦合隔离器典型隔离方式,其主要原理是利用二极管或其他发光器件将电信号转换为光信号,再通过光电二极管等感光器件接收、同时将光信号转换为电信号,实现电信号-光信号-电信号的转换,进而通过光这一载体实现前后级电信号的隔离。

一个频率测量单元模块可以同时采集6个振梁加速度计,那么同时应用N个模块就可以实现6×N个振梁加速度计的测量。实现过程中同时采集6路加速度的频率信号,采样周期2.5 ms,将采样周期内的频率个数通过RS422串口发送给计算机单元。

传输过程中通讯协议采用16位的无符号整形来表征一个加速度的频率信号即可,计算机单元程序部分将2.5 ms的瞬时数据逐一累加,每将1 s(400个数据累加和)数据作为加速度计频率输出的处理值。

2.4 离心机自动控制

离心机转台系统采用第三方技术。离心机转台提供远程RS-232C通讯接口,能接收上位机的远程控制指令。转台工作在远控状态时,能实现本地操作面板上的各种操作功能,工作过程与本地操作面板上的方式相同,通过指令自动控制离心机工作及监控离心机状态。

3 系统软件设计

3.1 软件设计思路及编程方法

该部分设计包括程序远程自动控制离心机转台转动及整个被测产品的参数测量及计算。该部分核心内容为运行与计算机之上的程序代码,即自动测试程序[6]。下面将重点阐述自动测试程序的实现过程及方法。

3.1.1 加速度到离心机中心半径测量

首先,将加速度计的IA轴垂直向上安装(如图3)。

图3 加速度计输入轴垂直向上安装

采集加速度计输出ΔFg并记录;再次,将加速度计的IA轴垂直向下安装(如图4)。

图4 加速度计输入轴垂直向下安装

采集加速度计输出ΔF-g并记录;

根据加速度计输出关系:

f=k0+k1×a

(1)

将上述正向、负向代入关系式(1)得到:

ΔFg=k0+k1×g

(2)

ΔF-g=k0-k1*g

(3)

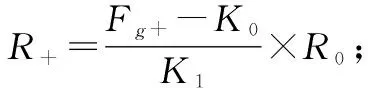

根据式(2)和式(3)得到k0与k1系数。

(4)

(5)

将加速度计输入轴指向离心机旋转轴安装(如图5)。

图5 正向半径测量图

调整离心机转速并使离心机稳定在1个g加速度下,记录当前加速度输出值Fg+:

(6)

当前理论加速度

g=R0×ω2

(7)

实际加速度

g′=R+×ω2

(8)

其中:R0为结构工装加速度计到离心机中心理论半径,g′=ag。

同样;将加速度计的输入轴背向离心机旋转轴反向安装,调整离心机转速并使离心机稳定在1个g加速度下,记录当前加速度输出值Fg-,

(9)

3.1.2 加速度计非线性度参数自动测量方法实现

3.1.2.1 量程设置

量程设置为m个g(m=100、70、50、30……等),0 g至m个g之间可以设置不低于6个离心输入加速度。比如:0 g、1 g、5 g、10 g、20 g……70 g。

3.1.2.2 数据采集

产品数据1 Hz采样数据进行输出,记录加速度计F1……Fn的加速度计输出数据ΔFm,每个位置稳定后,测试输出n个数取平均ΔFm平均;(n为变量,默认10);

3.1.2.3 二次项计算

实际工作中我们所遇到的问题都是比较复杂的非线性问题,对于非线模型的确定是一个比较复杂的过程。这里我们通需要做的是先确定函数模型,在求解模型参数,这里如果拟合模型已经给出,则我们只需要进一步确定其参数即可,若未给出拟合模型,分别试用对数函数模型、指数函数模型,多项式函数模型及其他混合函数模型等进行拟合,比较他们拟合的度,最后选择拟合度较高的函数模型做为拟合模型。

根据加速度输出ΔFm平均与离心输入加速度,用最小二乘法[11-13]进行系数分离k0、k1、k2、k3;正向、负向分别计算,k2最大值为二阶非线性系数。加速度计输出模型方程如下式所示。

ΔF=k1(k0+a+k2a2+k3a3)

(10)

3.1.2.4 标度因数非线性模型计算

标度因数是指加速度计输出量与对应输入量的比值。一般有三大误差:一是表示正反向输入加速度的差值与平均值之比的不对称性;二是表示最大偏差值与最大输入量之比的非线性;三是表示同等测试条件下最大差值与平均值之比的重复性。在我们国家,由于环境和气候多变使得环境温度的变化引起的标度因数误差十分明显,因此减小环境温度变化导致的标度因数误差变得极其重要[14-16]。这些参数对加速度计内部器件进行深入分析提供良好的数据支撑,能够更好的提高加速度计标度因数稳定性。首先,计算各输入加速度相应标度因数,K1(ig)=(ΔF(ig)-ΔF(0g))/(ig-0g);数据取-m个g至+m个g之间数据。然后,根据K1(ig)与输入加速度,用最小二乘法进行拟合,计算各系数和残差,拟合残差定义为标度因数非线性。标度因数非线性模型如式(11)所示。

K1=KA+KB*a+KC*a2

(11)

3.1.2.5 数据存储

1)加速度计原始测试数据及10 s平均数据进行存储;

2)测试结果进行存储,包括二次项计算结果和标度因数非线性模型计算结果。

上述方法中,具体测量步骤包括:半径测量、模拟加速度、采集数据和参数计算。

半径测量:步骤1,将加速度计的IA轴垂直向上安装,采集加速度计输出ΔFg并记录;步骤2,将加速度计的IA轴垂直向下安装,采集加速度计输出ΔF-g并记录;步骤3,将加速度计输入轴指向离心机旋转轴安装,调整离心机转速为1 g并观察记录加速度计输出ΔFg并记录;按上述内容中相应公式计算出正向半径;步骤4,将加速度计输入轴背向离心机旋转轴安装,调整离心机转速为1 g并观察记录加速度计输出ΔF-g并记录;按上述内容中相应公式计算出负向半径。

模拟加速度:根据角速率与加速度关系计算出0 g至m个g之间的角速率ω;根据半径测量中计算的实际半径计算出每个加速度计实际感受的加速度0 g′至m个g′;

采集加速度计:待当前离心机转速稳定,记录每个加速度计的输出秒采样值,并将多个秒采样值做均值处理;依次记录0 g至m个g之间的加速度输出秒平均值;

参数计算:将正、负向加速度点数据分别进行拟合处理,用最小二乘法进行系数分离k0、k1、k2、k3;正向、负向分别计算,k2最大值为二阶非线性系数;将正负向所有加速度点数据进行拟合处理,计算非线性模型中各系数残差,拟合残差定义为标度因数非线性[17-18]。

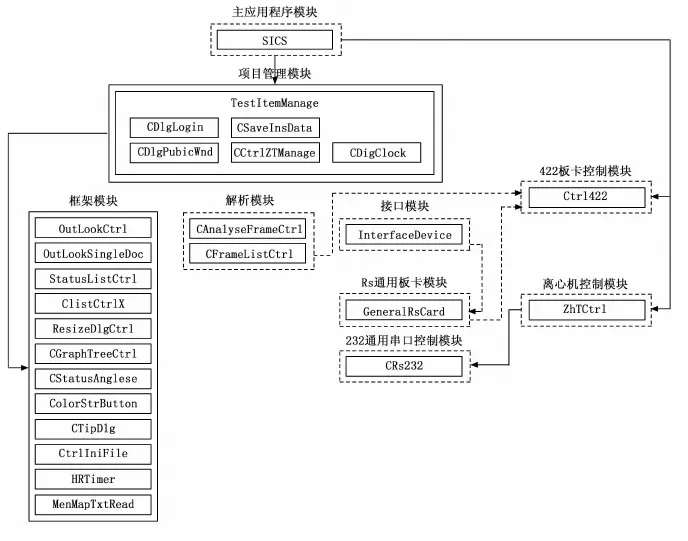

3.2 软件实现

自动化测试系统的架构设计符合分层设计以及MVC 的思想,系统采用分层的设计方式,把复杂的整体拆分成简单的模块,这样可以大大降低系统各个组成部分之间的耦合程度,提高系统的灵活性、扩展性以及可维护性。测试软件体系结构[19-20]分为三层设计,分别为硬件接口层、中间层、应用层,软件体系结构具体见图6所示。

图6 软件体系结构图

图7 测试软件功能模块层次规划图

硬件接口层负责处理设备中涉及到的各类硬件的驱动控制,中间层将应用层所提供的服务进行封装,为应用层提供接口。中间层对应用层屏蔽了软件功能的逻辑结构和实现细节,降低了软件功能模块之间的耦合程度。由于应用层直接与用户交互,而用户的行为是无法预测和保证的,应用层通过调用中间层所提供的接口来和软件系统的核心服务进行交互和通信,可以限制和规范用户的行为,减少用户不规范操作对软件系统核心服务造成的影响。中间层也大大提高了自动化测试系统的可扩展性,在这一层可以方便的增加或者改变接口,而不需要对软件系统的核心服务进行改动。中间层主要负责RS422数据接收、RS422数据解析及组帧、离心机控制指令交互管理、测试数据处理、模拟量数据处理、故障报警、温箱气源控制信息管理、数据文件管理、配置文件管理、日志写入等,应用层能够为测试人员提供系统所有功能的入口,为测试人员提供和系统交互的界面,使测试人员可以方便的使用自动化测试系统进行测试工作。应用层也可以称为视图层,主要负责系统UI 界面的显示以及用户数据的封装和传递等,是直接与用户进行交互的一层。自动化测试系统通过应用层所提供的交互界面,测试人员可以使用系统的所有功能,如正向半径测量、负半径测量、正向量程测量、负向量程测量等。应用层不会包含对任何业务逻辑的处理,这一层所有的数据都是通过调用系统接口层所提供的接口来获得。

测试软件功能模块层次规划图如图7所示。

测试软件的应用程序实现该软件所有的测试项目。项目管理模块实现用户登录、文件保存管理、公共信息区管理、数字时钟、离心机信息管理。

框架模块中主要实现应用程序框架界面的创建,包含测试项目目录的创建、状态栏管理、数据列表管理、绘图管理、提示信息管理、日志管理、实时时钟控制、配置文件解析管理等。

解析模块用于测试软件中涉及到的所有的协议解析处理以及数据显示,一方面对测试系统接收到的数据进行协议解析,另一方面对测试系统发送的数据进行协议组帧,如RS-422串行通讯协议的处理。串口通信虽然简单方便,但实际使用时会发现需要传输的不止1个字节,往往需要传输n个字节组成的数据包,而因为串口通信中字节之间相互独立,在接收数据时面临数据包对齐和防止出错的两大问题。为了解决这两个问题,本文在发送端通过将数据按指定格式打包,在接收端使用状态机解析数据,实现串口通信可靠传输。数据包对齐在也叫数据帧同步,解决方法就是引入帧同步字节,也就是增加帧头、帧尾等,对于固定长度数据帧通信可以只使用帧头帧尾,对于可变长度数据帧通信还需引入描述帧长的字节。利用帧头、帧尾、帧长即可解决。防止数据出错也叫差错控制,在通信原理中,有4种差错控制方法:检错重发、前向纠错、反馈校验、检错删除。4种差错控制方法各有其优缺点,本文采用检错删除的差错控制算法,故只需要考虑如何检错这一个问题,只需要在数据帧中增加校验字节。比较简单的一种校验方式为和校验,即把校验字节前的所以字节求和,最后保留低8位作为校验字节。

本文针对较为复杂的一种通信场景进行总结,需要发送变长的数据帧。其他场景可在此基础上进行简化。为了发送变长数据帧,使用帧头+帧长+命令字节+数据字节+校验字节+帧尾的格式对数据包进行打包,其实帧头和帧长已经足够解决帧对齐问题,帧尾可以去掉,为了适应更复杂的情况,这里保留帧尾。帧头:本文使用 0x55,0xAA两个字节作为帧头,因为它们对应的二进制位0与1的个数相同,分布均匀不易出错。帧长:根据数据帧实际长度确定帧长字节,这里只使用1个字节,故帧长字节最大为255,为提高利用率,规定帧长字节描述的是数据字节的长度,故应重新命名为数据长度字节。命令字节:利用命令字节指定数据字节的功能,例如命令字节为1表示传输加表频率,为2表示传输加表温度等,1字节命令+n字节数据是工业中比较常用的一种格式。数据字节:数据字节长度可变,帧长字节为0,表示没有数据,帧长字节为255,表示有255字节数据。校验字节:比较简单的一种校验方式为和校验,即把校验字节前的所以字节求和,最后保留低8位作为校验字节。在MODBUS协议中常用CRC16循环冗余校验方式,将校验字节前的所以字节加入计算,得到两字节CRC16校验码,本文采用此方式。帧尾:与帧头相似,这里使用0xFF作为帧尾。

测试软件对于底层板卡的驱动控制模块,分别是RS-422串行通讯板卡控制、离心机通用Rs232串口通讯控制。硬件模块一方面包含硬件控制功能,其中主要包括板卡的打开、关闭、配置、读取功能,同时基于帧解析的模块,将需要解析的数据进行协议处理转换成软件功能中要求的数据。

在RS-422串行通讯板卡控制模块的基础上,结合测试系统使用需要,再次封装,形成最终的422板卡控制模块,供主应用程序调用。

离心机控制模块用于对离心机的通讯指令进行管理,并调用通用Rs232串口通讯控制模块,进行各指令的发送控制。

测试软件测试流程如图8所示。

图8 测试软件流程图

测试软件开始后,首先进入半径测量选项,半径测量分为正向半径测量和负向半径测量。当加速度计输入轴指向离心机旋转轴安装时,则测试软件走正向半径测量流程。半径测量完成之后依次模拟所有加速度值,待转台转速稳定后,采集并记录加速度计的输出值。当前加速度实验完毕后进入下一个加速度点的测试,直到所有加速度点测试完成后软件进入数据拟合处理流程;数据处理完成后生成报表。同理,当加速度计输入轴背向离心机旋转轴安装时,则测试软件走负向半径测量流程,负向半径测量完成后,后续流程与同向测试流程一样,最后数据处理完成后生成报表。

4 实验结果与分析

试验步骤和方法:

1)同时将6只加速度计装入工装并固定在离心机台面上,连接好测试电缆,启动测试软件,进入测试界面。

2)点击“开始采集”按钮,系统会弹出编号输入对话框,此时输入需要测试的加速度计编号,正向测试时,加速度计编号前缀标为“P”,负向测试时,前缀标为“N”,是对后期生成数据的区分。

3)点击“开始保存”按钮。此时系统开始进行自动化测试,并且按照要求存储数据,在测试的进程中,还可以通过观察测试曲线,来判定测试是否正确,测试的加速度计工作是否正常。

4)测试过程中,测试状态的对话框中会显示测试的进行情况,只有离心机转速稳定时,系统才会采集数据。其中a值为离心机的转速。测试结束时,测试状态的对话框中会显示“测试完成”。

5)正向测试结束后,将测试项目更改为“量程设置(负)”,同时加速度计前缀更改为 “N”,进行负向的测试,测试方法同上。

6)测试完成后,数据会自动存储,生成数据报告文件。

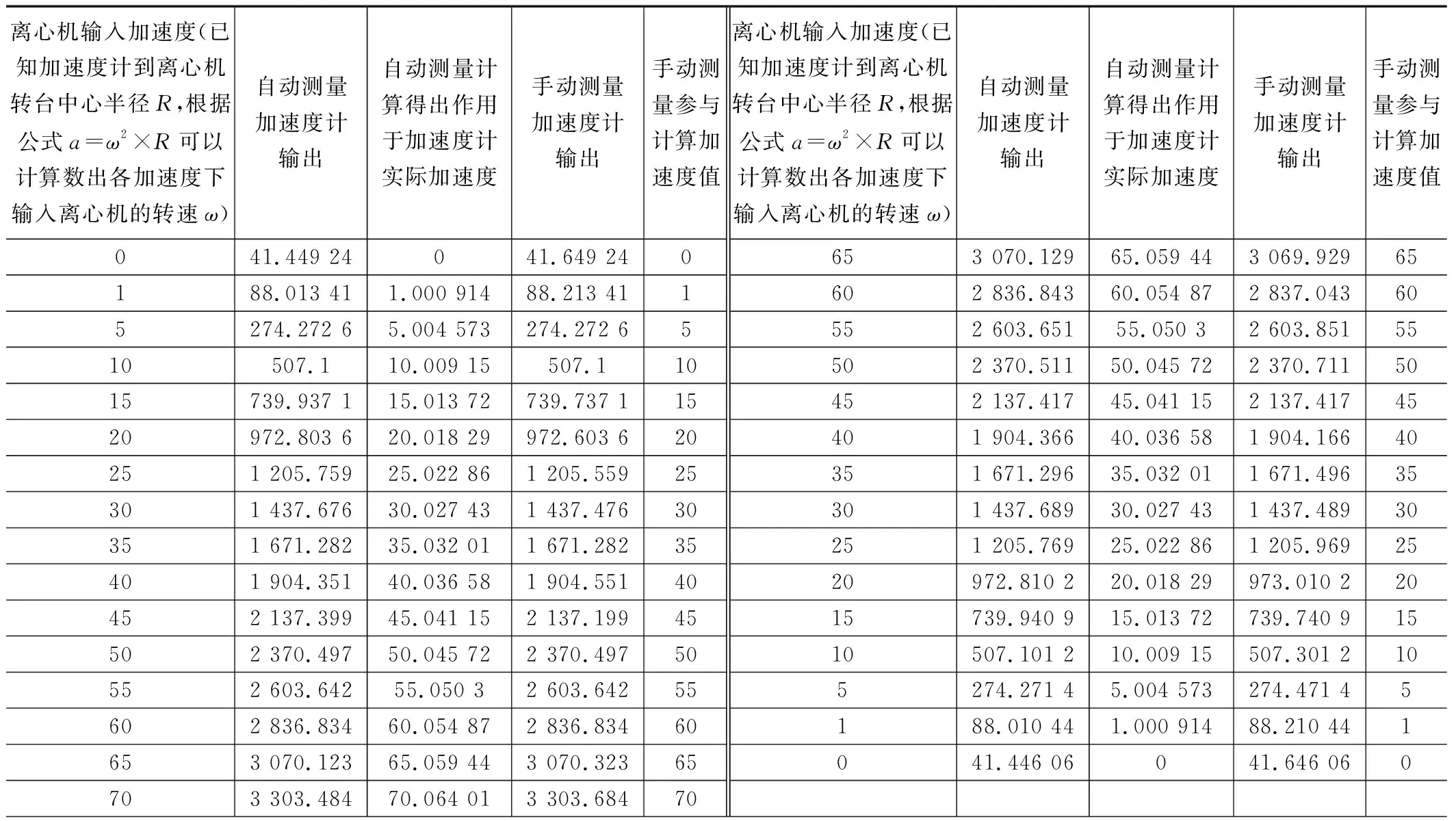

基于上述系统与软件设计,完成了加速度计非线性度参数自动测量装置集成,并对多套振梁加速度计进行测试,通过分析数据,确定本方法精度满足设计要求,同时测试完全自动化,大大提高测量效率。下面通过某支振梁加速度计的测量结果进行分析对比,表1~2分别使用自动测试装置、手动控制离心机人工记录数据测量计算,其中人工记录测量时计算过程中的加速度直接采用理论加速度值。

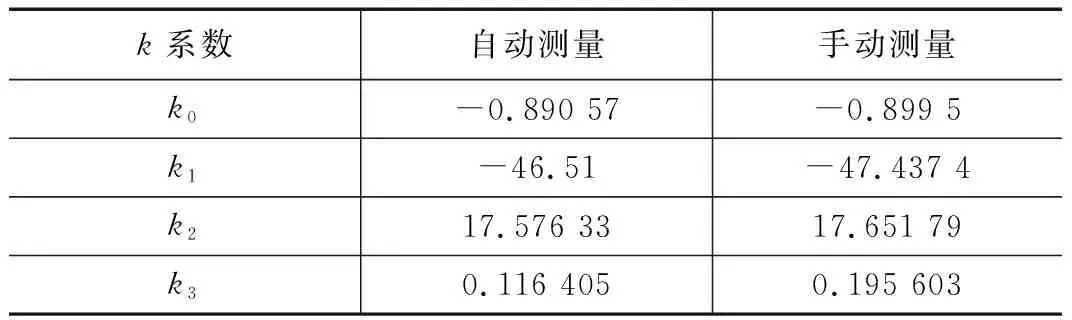

表1是加速度计正向安装时使用自动测量装置与手动测量数据对比。

表2是加速度计负向安装时使用自动测量装置与手动测量数据对比。

从表1和表2中可以看出,在自动测量和手动测量两种情况下,加速度计的输出基本一致,表明自动测量与手动测量两种方法数据可靠,具有可比性。从自动测量计算可以看出:加速度计实际的加速度和理论加速度存在一定偏差,这是由于安装和工装误差导致加速度计到离心机中心的半径并不等于理论半径R造成的,自动测量装置中将实际半径R′计算出来,这样测量精度就会更高。

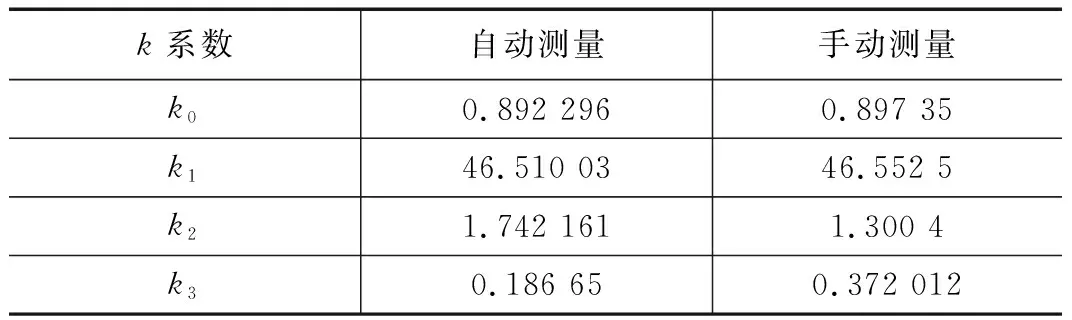

表3是加速度计正向安装时两种测量方法二次项计算对比。

表4是加速度计负向安装时两种测量方法二次项计算对比。

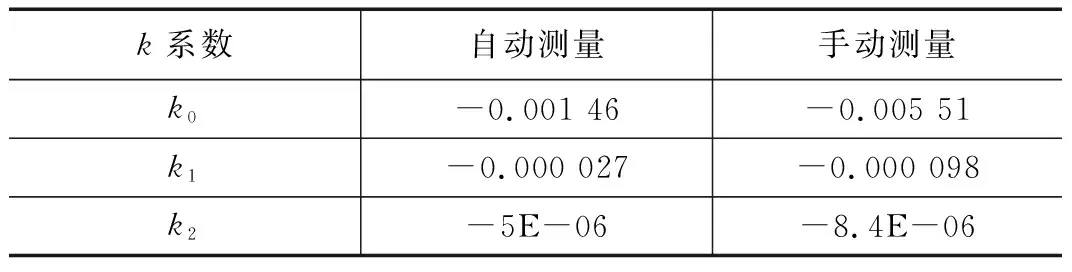

表5是两种测量方法标度因数非线性模型计算对比。

表1 加速度计正向安装时使用自动测量装置与手动测量数据对比

表2 加速度计负向安装时使用自动测量装置与手动测量数据对比

表3 加速度计正向安装时两种测量方法二次项计算对比

表4 加速度计负向安装时两种测量方法二次项计算对比

表5 两种测量方法标度因数非线性模型计算对比

从表3到表5对比可以看出,自动测量装置和手动记录再计算得出的参数结果基本在同一个数量级,可以进一步证明自动测量装置测试数据的正确性和可靠性。实验中通过手动测试与自动测试对比,得出以下结论:

1)单次测试数量增加。

手动测试是一个工装只能装夹一只加速度计表,自动测试装置是一个工装同时装夹6只加速度计,同时测试6只加速度计,效率大大提升。

2)测试人员减少。

手动测试需要两个人共同协作进行,一个人负责手动输入离心速率,一个人负责手动数据采集。而自动测试装置,减少了人力,只需一个人即可独立完成离心测试。人力的减少,自动化的测试,大大提升了测试的稳定性,杜绝了人为输入发生错误的现象。

3)数据自动化处理。

手动测试时,结果还需要Excel软件处理,将正向和负向数据分别粘贴到处理软件中,经过软件计算才能得出加速度计的离心测试结果k2值。而自动化测试结束的同时,加速度计的结果k2就已自动生成,只需打开数据存储报表,就能得到需要的测试结果,减少了人工操作。

4)测量精度提高。

自动测量装置将正向安装半径和负向安装精确计算了出来,不再采用理论中的半径值,提高了测量精度。

5 结束语

本文针对目前振梁式加速度计非线性度参数测量方法存在效率低、测量精度等问题,实现了一种振梁式加速度非线性参数测量的自动装置,并对处理结果进行了对比分析。结果表明:自动测量装置数据准确可靠,效率较高,这些参数对加速度计内部器件进行深入分析提供良好的数据支撑,能够更好的提高加速度计标度因数稳定性,有很好的现实意义。