超宽连续梁桥悬臂施工挂篮受力特征与结构优化

2023-03-31宗维凯

蔡 翔,宗维凯

(上海东华地方铁路开发有限公司,上海 200000)

挂篮施工是将桥梁结构划分为若干段,然后由墩台向两边依次浇筑的施工方法[1]。挂篮施工技术是桥梁悬臂施工的常用方法之一[2-3],结构轻盈、施工简便是其最大的特征[4-5]。

中国的挂篮制作和设计水平正在迅速发展,已经开始向高强度、轻型、大跨径方向发展[6],目前对于超宽桥面挂篮施工的研究愈发迫切[7]。本文基于实际工程对超宽连续梁桥悬臂施工挂篮的受力特征进行分析,并提出相应的结构优化方案,具有一定借鉴意义。

1 工程背景

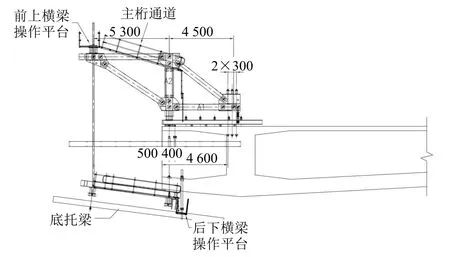

本文依托312 国道苏州东段改扩建工程昆山段KS4 标施工项目,主桥上部采用现浇预应力混凝土连续梁,梁断面为单箱四室断面。挂篮悬臂浇筑箱梁采用菱形挂篮进行施工,1—3 号块段长度都为3.5 m,4—11 号块段长度都为4.0 m,12 号块段长3.4 m,13号块段长1.5 m;其中最重块段为1 号块,质量为429.14 t,最长块段为4 号块,质量为370.51 t。挂篮结构总体布置图如图1 所示。

图1 挂篮结构总体布置图(单位:mm)

2 挂篮计算分析

2.1 挂篮构造

挂篮主要由主桁系统、底篮系统和悬吊系统组成,具体情况如下。主桁架是挂篮的主要受力结构,由5榀菱形主桁架、横向联结系组成。2 榀主桁架中心间距为6.2 m,中心高4.0 m,每榀桁架前后节点间距均为5.3 m。底模平台由底模板、纵梁和前后横梁组成,底模板采用大块钢模板,纵梁采用HW400×40 型钢,前、后下横梁均采用型钢组焊。悬吊系统包括前上横梁、底模平台前后吊带(杆)、外模走行梁前后吊杆、内外模走行梁前后吊杆等。底篮前端设10 个吊点,底篮后端设18 个吊点,前下横梁吊杆采用120 mm×40 mm 钢板吊带,其他吊杆均采用Φ32 mm精轧螺纹钢筋。

2.2 挂篮荷载及工况设置

根据挂篮设计,分别将腹板、底板、顶板、翼板的砼荷载转化为线荷载。挂篮在悬臂施工中产生的其他荷载及系数如表1 所示。

表1 挂篮其他荷载及系数

根据梁段长度、重量、梁高等参数,设计时按以下2 种工况进行计算。工况一:1 号梁段混凝土灌注完成工况,此工况梁段高度最高、混凝土质量最大。工况二:4 号梁段混凝土灌注完成工况,此工况梁段长度最长、混凝土质量较大。

2.3 模型建立及计算分析

2.3.1 有限元模型

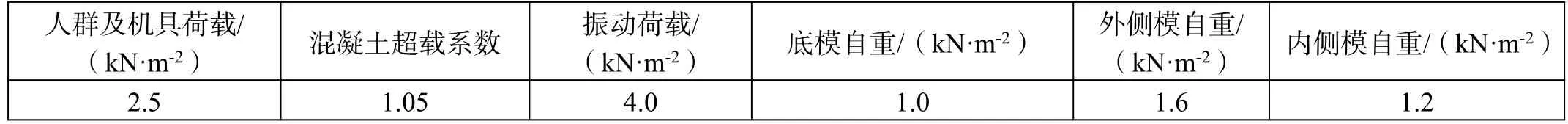

根据挂篮实际尺寸采用有限元程序Abaqus 进行建模,各构件采用线单元进行模拟,然后赋予其相应截面类型并指定梁方向。钢材弹性模量E=206 000 MPa,泊松比v=0.3。挂篮结构计算模型如图2所示。

图2 挂篮计算模型

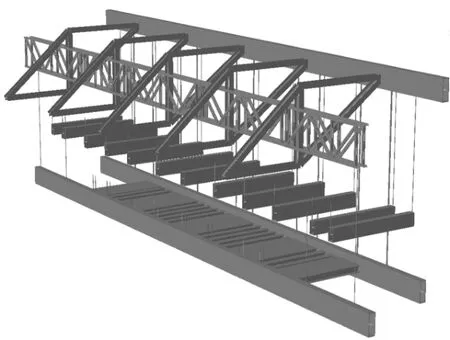

2.3.2 前、后下横梁

工况一前下横梁组合应力如图3 所示。挂篮前下横梁最大应力出现在前下横梁约1/4 和3/4 位置,为14.90 MPa,产生的最大位移为7.05 mm,前下横梁的强度和刚度均满足规范要求。工况二挂篮前下横梁最大应力位置相同,为17.41 MPa,产生的最大位移为7.38 mm,满足规范要求。

图3 前下横梁组合应力图(单位:MPa)

2.3.3 主桁系统

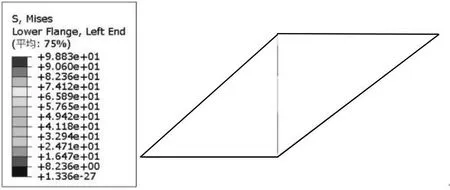

工况一主桁架组合应力如图4 所示。挂篮主桁架最大应力出现在主桁架前斜杆上,为98.83 MPa,产生的最大位移为7.38 mm,主桁架的强度和刚度均满足规范要求。工况二挂篮主桁架最大应力位置相同,为103.4 MPa,产生的最大位移为5.84 mm,满足规范要求。主桁架的后锚精轧螺纹钢筋设计数量为6 根,每根的实际受力F=769.1/(1.2×6)=110.57 kN,其应力σb=N/A=110.57×103/804.2=137.49 MPa,安全储备k=625/137.49=4.55>2,满足2 倍的安全系数。

图4 主桁架组合应力图(单位:MPa)

2.3.4 悬吊系统

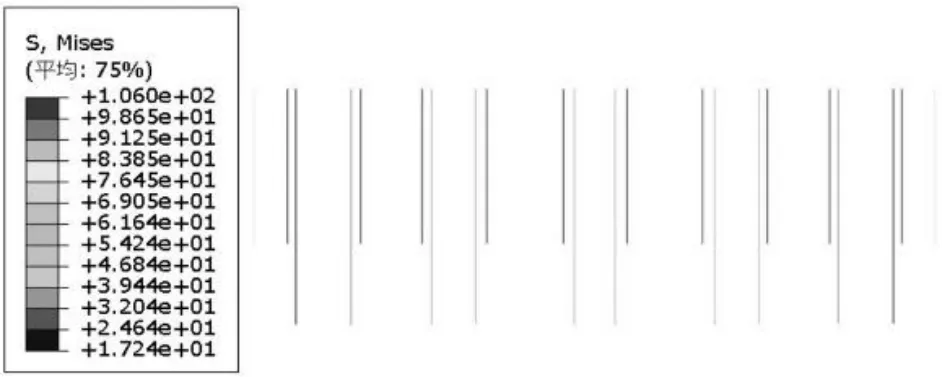

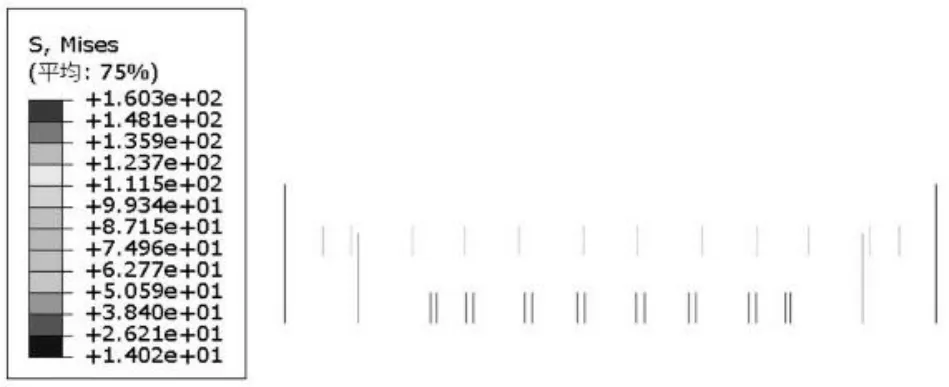

工况一挂篮悬吊系统应力如图5、图6 所示。底篮前钢吊带采用抗拉设计值为275 MPa 的Q345 钢材,σ=106 MPa<fd/2=275/2=137.5 MPa,满足2 倍的安全系数。底篮后吊杆采用抗拉强度设计值为625 MPa 的PSB785 精轧螺纹钢筋,σ=106.3 MPa<fd/2=625/2=312.5 MPa,满足2 倍的安全系数。

图5 前吊杆、吊带组合应力图(单位:MPa)

图6 后吊杆组合应力图(单位:MPa)

2.4 挂篮最可能失效部位与破坏形式

根据最不利工况下的挂篮计算结果,对挂篮最可能失效部位与破坏形式进行合理预测。

前下横梁挠度过大。前下横梁与后下横梁所受约束存在较大差异,前下横梁的刚度远小于后下横梁。以工况一为例,前下横梁最大竖向位移为7.047 mm,而后下横梁最大竖向位移仅为0.919 mm。故挂篮可能因前下横梁挠度过大而失效。

主桁架前斜杆受压破坏。主桁架前斜杆的应力在主桁架所有杆件中最大。以工况一为例,其值为98.83 MPa。故挂篮可能因主桁架前斜杆受压破坏而失效。

底篮后端吊杆锚固处混凝土局部受压破坏。底篮后端吊杆锚固处的应力为挂篮整体结构应力的最大值。以工况一为例,其值高达160.3 MPa,对锚固处混凝土的局部承压强度提出了较高要求。故挂篮可能因底篮后端吊杆锚固处混凝土局部受压破坏而失效。

3 挂篮结构优化

3.1 主桁架结构形式优化

目前挂篮施工常采用的主桁架结构形式为菱形挂篮或三角挂篮,通过结合上述2 种结构的优缺点,本次挂篮主桁架优化方案提出了“不等三角挂篮”的新型结构形式,以2 个不等的三角形作为主桁架,即以斜杆代替菱形挂篮的水平上弦杆,使其受力受拉的作用得到充分发挥。另一方面,考虑到上弦杆与水平线的夹角大小与直腹杆应力成正比,与前斜杆应力成反比。若设置适当的夹角,可有效缓解上文计算结果中主桁架前斜杆应力较大的问题,优化直腹杆和前斜杆的受力,充分发挥结构受力性能。

3.2 前下横梁及其悬吊系统优化

前下横梁总长为34 m,前下横梁钢吊带采用每榀主桁架两侧各1 根,共计10 根的布置方案。在该方案下,钢吊带与前下横梁两相邻连接节点的最大间距为4.4 m。优化方案考虑在每两榀主桁架中点增设1 根钢吊带,共计增加4 根。经过此方案优化后,钢吊带与前下横梁两相邻连接节点的最大间距减小为2.45 m,可有效提高前下横梁刚度,减小其竖向变形。

4 结论

本文依托工程为研究背景,通过Abaqus 计算最不利工况下挂篮各构造的应力和变形,根据计算结果预测挂篮最可能失效部位与破坏形式,进而给出挂篮悬臂施工的优化方案。主要结论如下。

本工程挂篮在实际施工荷载下,前、后下横梁,主桁系统及悬吊系统的应力及变形情况均满足规范要求;在最不利工况下,挂篮最可能失效部位与破坏形式为前下横梁挠度过大、主桁架前斜杆受压破坏、底篮后端吊杆锚固处混凝土局部受压破坏;通过采用不等三角挂篮以及增设前下横梁钢吊带的优化方案,可有效改善挂篮结构的受力特征,提高挂篮悬臂施工的安全性与可靠性。