柔性涡流阵列传感器孔边裂纹监测技术

2023-03-31樊祥洪缑百勇陈涛何宇廷崔荣洪喻健

樊祥洪,缑百勇,陈涛,何宇廷,崔荣洪,喻健

(空军工程大学 航空工程学院,西安 710038)

金属结构作为主要承力结构,在飞机、高铁等重型设备中发挥着中流砥柱的作用。然而金属结构在复杂恶劣的环境下服役,极易引入损伤(如疲劳裂纹、腐蚀等)。关键部位若存在损伤未及时发现极易引发灾难性的后果。为确保结构的安全,需要定期对结构进行无损检测并对损伤部位进行修理。提高维修的经济性,则需要采用视情维修策略。作为视情维修技术关键核心在于对结构进行结构健康监测。

结构健康监测技术就是通过在结构上布置先进传感器来监测表征结构健康状态的参数(如温度、应变、腐蚀、裂纹和振动等),通过数据采集和处理分析结构的健康状态,给出结构的维修计划[1-2]。由此,可以看出传感器技术起着重要的作用。传感器性能的优劣决定着整个结构健康监测系统功能的好坏。目前,结构健康监测技术采用的传感器有智能涂层传感器[3]、比较真空度传感器[4]、光纤传感器[5]、应变传感器[6]、超声导波传感器[7]和涡流传感器[8]等。各传感器有着自己的优缺点和适用范围。智能涂层传感器可以监测金属和非金属表面裂纹的萌生和扩展,但是涂层工艺要求较高,如物理气相沉积(physical vapor deposition,PVD)薄膜传感器,可以定量监测裂纹,裂纹监测精度可小于1 mm,但是该传感器用于带螺栓孔板具有较大的挑战[9]。比较真空度传感器可以定量监测表面裂纹,裂纹监测精度可达1 mm,但是对于工作在高压应力状态下具有较大的挑战性。光纤传感器具有很好的形状适应性,可以监测复杂结构,但是该传感器受环境干扰较大,容易引入“虚警”和“误警”。应变传感器可以根据应变的变化来判断裂纹的产生,该传感器价格便宜、安装方便,但是对于微小裂纹的萌生和扩展不灵敏。超声导波传感器具有监测范围大、监测效率高的优良特点,在复合材料监测上应用广泛,但是该传感器对于复杂结构,尤其是多孔结构具有较大的挑战性。

涡流传感器作为一种常规的无损检测传感器具有众多优良特点,既可以作为无损检测传感器使用,又可以用于结构健康监测。其中,柔性涡流阵列传感器具有质量轻、柔性可弯曲的优良特点,在结构健康监测领域具有广泛的应用前景。不少研究者对其开展了深入的研究,如美国JENTEK Sensor公司的Goldfine 等[10]提出了一种蜿蜒状绕组磁力计(meandering winding magnetometer, MWM)传感器,开展了大量的研究,Schlicker[11]提出了含有多个MWM 阵列的新型传感器,研究了基于该传感器的结构扫描成像技术。

螺栓连接结构作为结构的重要承力结构,孔边作为应力集中部位,极易产生疲劳裂纹。“斯坦福大学的”删除。Rakow 和Chang[12]开发了一种SHM螺栓,其由一个涡流传感器薄膜和螺栓集成而成,主要用于螺栓孔壁的裂纹监测,虽然SHM 螺栓能承受较大的载荷,但是该型传感器的灵敏度不高,容易受到环境因素的影响。何宇廷等[13-15]开展了大量柔性涡流阵列传感器的研究,针对孔边裂纹监测问题,提出了一种花萼状的柔性涡流阵列传感器并建立传感器解析模型和半解析模型,文献[16]提出了一种用于孔边裂纹监测的同向激励布局柔性涡流阵列传感器,文献[17]提出了提高裂纹监测灵敏度的方法,但是未考虑对带有螺栓的孔边进行监测。

综上,本文从提高柔性涡流阵列传感器抗压力性能的角度,提出了一种采用双面补强并含参考通道的柔性涡流阵列传感器。首先,通过COMSOL有限元软件建立传感器与被测结构的有限元模型,分析提离距离、垫片磁导率对传感器输出信号的影响规律及传感器对裂纹识别的灵敏度。然后,根据传感器仿真模型尺寸制备带补强和不带补强2 种传感器,开展挤压实验和在线疲劳裂纹监测实验,验证该传感器具有螺栓孔边裂纹定量监测能力。

1 裂纹监测原理

1.1 带双面补强的柔性涡流阵列传感器

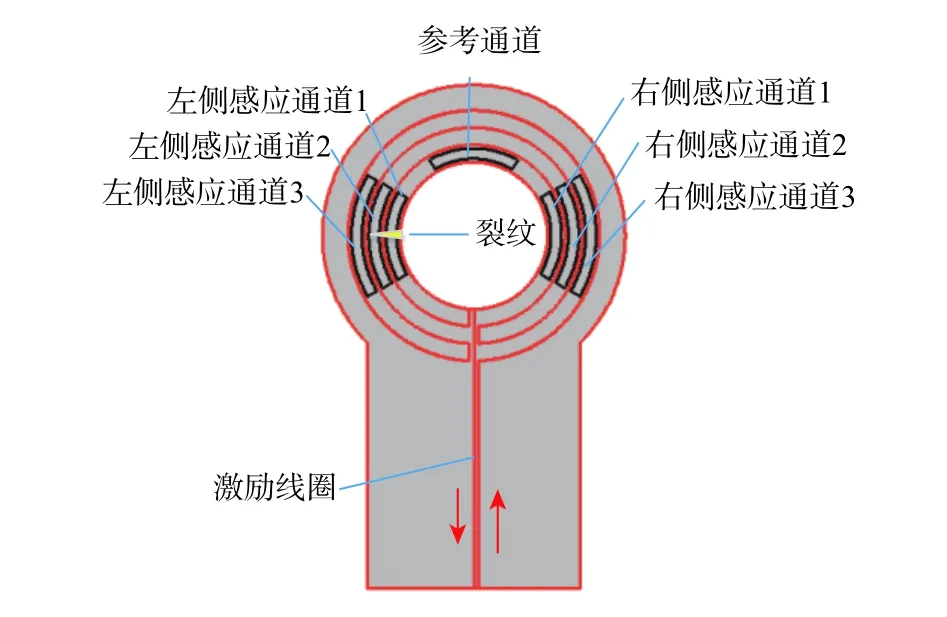

常规柔性涡流阵列传感器由激励线圈和感应线圈阵列组成,采用柔性印刷技术将激励线圈和感应线圈印制在柔性基底上,如图1 所示。

图1 柔性涡流阵列传感器示意图Fig.1 Schematic diagram of flexible eddy current array sensor

本文在此基础上,通过在前端监测区域上下添加补强片,提高传感器的抗压能力,如图2 所示。

图2 带双面补强的柔性涡流阵列传感器Fig.2 Flexible eddy current array sensor with double-sided reinforcement

根据连接结构孔边的受力特性可知,与载荷方向垂直的左右两侧区域应力较为集中,该部位是产生疲劳裂纹的危险部位。因此,在对疲劳裂纹监测时,只需要监测该部位。本文设计的双面补强的柔性涡流阵列传感器共有7 个感应通道,左右两侧各3 个感应通道,上面有1 个感应通道,该通道是参考通道,用于消除环境对传感器输出信号的影响,具体示意图如图3 所示。激励线圈按从内向外的顺序分别定义为激励线圈1、激励线圈2、激励线圈3 和激励线圈4。

图3 带参考通道的柔性涡流阵列传感器Fig.3 Flexible eddy current array sensor with reference channel

1.2 传感器工作原理

柔性涡流阵列传感器的工作原理基于电磁感应定律。通过给激励线圈施加交流电时,激励线圈会在空间中产生交变磁场。当传感器靠近金属导体时,根据电磁感应定律,在导体上会产生与激励电流方向相反的涡流。本文采用的激励电流频率较高,达到1 MHz。可以近似认为涡流分布在被测试验件表面,且涡流流动方向与激励电流方向相反。

当孔边有裂纹产生时,由于介质的不连续性,位于激励线圈下方的涡流会沿着裂纹尖端流动,进而形成一个扰动磁场,而感应线圈感应的是激励磁场、涡流磁场和扰动磁场三者之间的矢量和,当裂纹产生时,传感器的感应通道信号就会发生变化。因此,通过信号的变化来判断裂纹的萌生及扩展情况。根据图4 可以看出,裂纹产生在左侧区域,同时,裂纹扩展穿过了左侧感应通道1,到达了左侧感应通道2。此时,左侧感应通道1 和左侧感应通道2 的信号会发生变化。

图4 裂纹扩展示意图Fig.4 Schematic diagram of crack propagation

2 仿真分析

带双面补强的柔性涡流阵列传感器用于螺栓孔边进行裂纹监测时,传感器的提离距离和螺栓的电磁特性(电导率、磁导率)都会影响传感器的输出信号。本节建立传感器的有限元模型,分析提离距离、垫片磁导率和垫片电导率对传感器输出信号的影响。

2.1 二维有限元模型

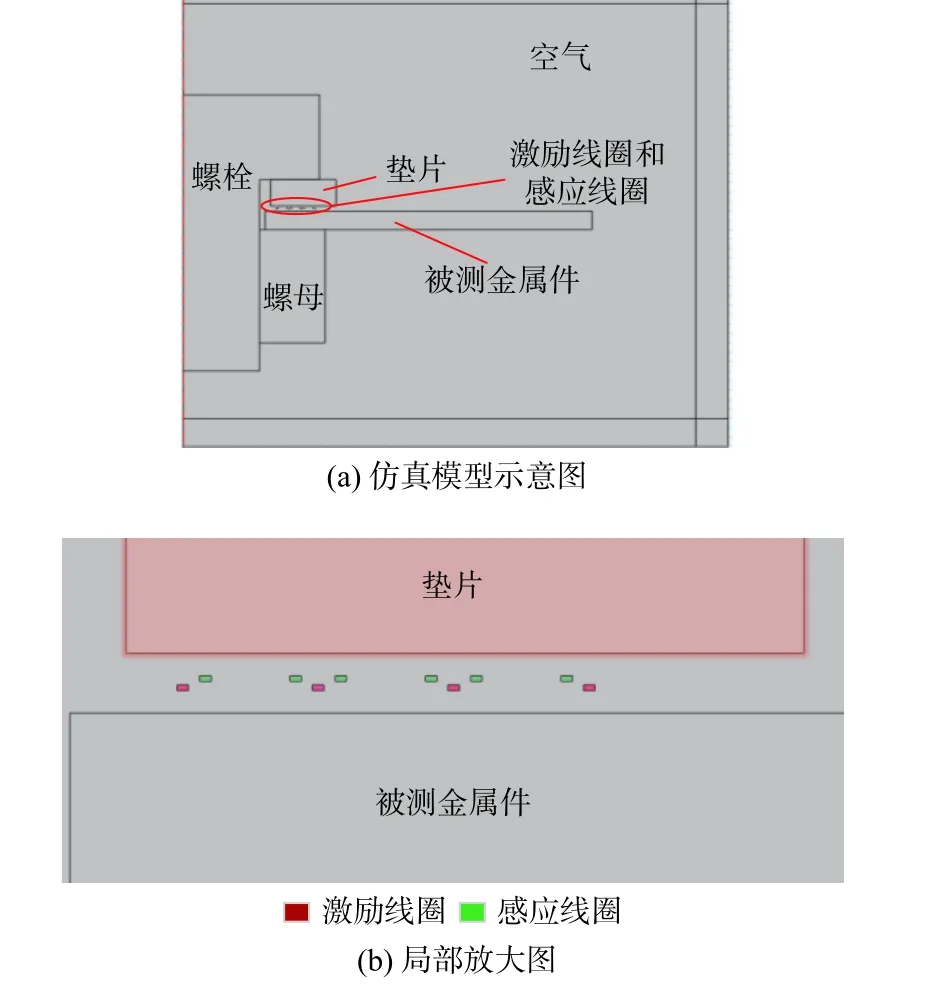

本文采用COMSOL 软件有限元,通过二维轴对称建立传感器与被测试验件之间的有限元模型,如图5 所示。

图5 传感器仿真模型Fig.5 Sensor simulation model

该模型主要由激励线圈、感应线圈、被测金属件、螺栓、螺母、垫片和空气组成。螺栓、螺母及垫片采用的铁磁性材料,相对磁导率设置为2 000,激励线圈与被测金属件之间的间距定义为提离距离lift-off,考虑到传感器双面PI 补强片的厚度一样,因此,设感应线圈与垫片表面之间的间距为liftoff。主要仿真参数如表1 所示。

表1 仿真参数Table 1 Simulation parameters

2.2 仿真结果与分析

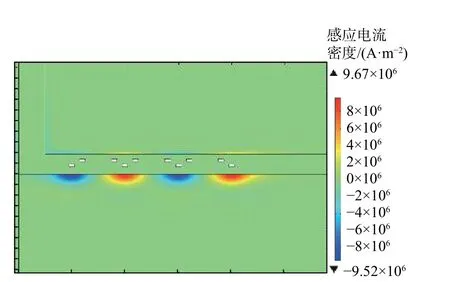

在COMSOL 有限元软件的后处理模块中作出传感器附近区域涡流分布图,如图6 所示。

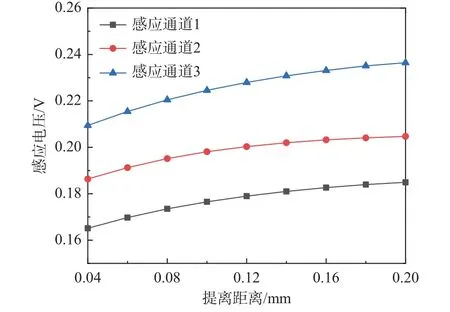

根据图6 可以看出,由于激励频率较高,金属导体表面产生的涡流密度受趋肤效应的影响,涡流集中在激励线圈下方。将传感器的提离距离作为扫描参数,作出感应通道输出电压随提离距离变化的趋势图,如图7 所示。

图6 试验件剖面涡流分布图Fig.6 Eddy-current profile of test piece

图7 感应电压随提离距离变化趋势Fig.7 Trend of induced voltage with lift-off

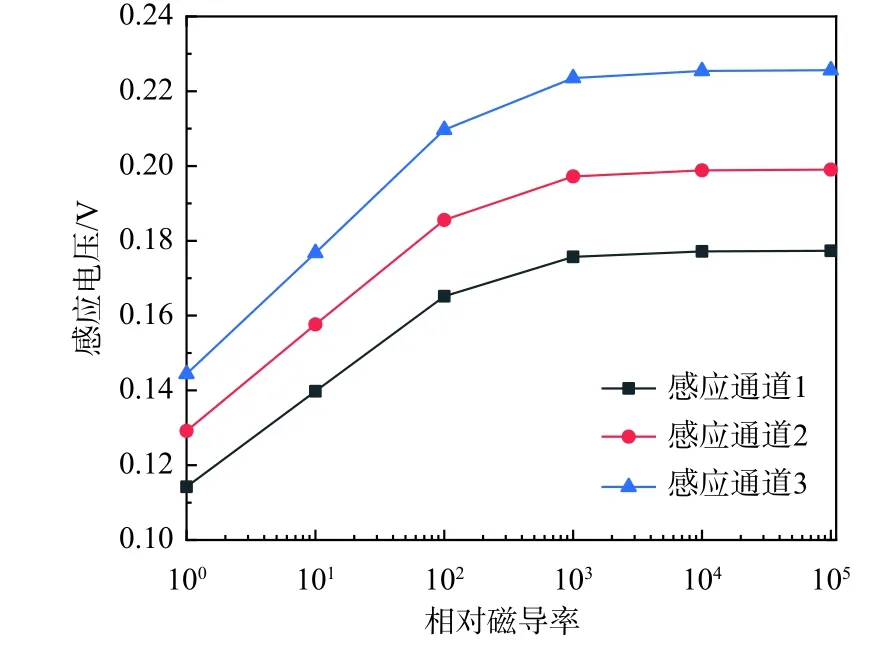

根据图7 可知,3 个感应通道中,感应通道3 的感应电压最大,其次是感应通道2,最小的是感应通道1。这主要是由于感应通道3 位于传感器最外通道,所围成的面积最大,穿过的磁通量最大。因此,在相同频率变化条件下,感应通道3 的感应电压最大。3 个通道随着提离距离的增加,感应电压逐渐增大。以螺栓、垫片和螺母的相对磁导率为扫描参数,作出传感器感应通道输出电压随相对磁导率的变化趋势图,如图8 所示。

图8 感应电压随相对磁导率的变化趋势Fig.8 Trend of induced voltage with relative permeability

根据图8 可知,随着相对磁导率的增加,感应电压逐渐增加,当相对磁导率增加到1 000 时,感应电压近似保持不变。

2.3 裂纹扩展仿真分析

通过建立传感器的二维仿真模型,分析感应电压和提离距离对传感器感应通道输出电压的影响。本节建立传感器与裂纹扩展的耦合模型,分析裂纹扩展过程中对传感器输出信号的影响,具体仿真模型如图9 所示。

图9 传感器三维仿真模型Fig.9 Sensor simulation model

考虑到传感器的激励频率较高,涡流的趋肤深度较小。为提高有限元模型计算效率,将螺栓简化为圆柱体,在激励线圈和感应单元上方加上垫片。因此,该仿真模型主要由激励线圈、感应线圈、被测试验件、简化后的螺栓及垫片组成。通过在孔边预制一条宽度为0.2 mm 的裂纹,传感器的提离距离设置为0.1 mm。将裂纹的长度作为扫描参数,通过控制裂纹的长度来模拟裂纹的扩展过程。

2.4 传感器裂纹识别灵敏度

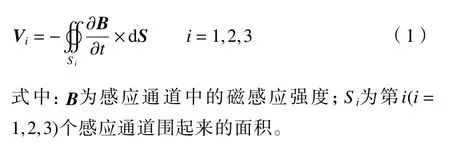

通过COMSOL 有限元软件的后处理,计算穿过感应通道磁通量对时间的导数,即感应电压为

本文定义传感器的跨阻抗为感应电压与激励电流之比:

当裂纹向右扩展依次传感器3 个感应通道时,3 个感应通道对裂纹识别的灵敏度变化趋势如图10所示。

图10 裂纹识别灵敏度变化趋势图Fig.10 Variation trend of crack identification sensitivity

根据图10 可知,当裂纹未扩展至激励通道1 时,传感器3 个感应通道对裂纹识别的灵敏度保持不变,当裂纹扩展穿过感应通道1 时(裂纹长度为1 mm),其灵敏度开始呈现上升趋势,此时,感应通道2 和感应通道3 对裂纹识别的灵敏度没有开始发生变化。当裂纹继续扩展穿过激励线圈2 时(裂纹长度为2 mm),感应通道2 的灵敏度开始发生变化,此时感应通道3 的灵敏度未发生变化,当裂纹继续扩展穿过激励线圈3 时,感应通道3 的灵敏度开始发生变化。同时,感应通道1 对裂纹识别的灵敏度最大,灵敏度为5.6%;其次是感应通道3,灵敏度为4.6%;最小的是感应通道2,灵敏度为2.9%。且在裂纹扩展过程中,传感器各个感应通道之间相互独立,未出现一个感应通道的变化引起另一个感应通道裂纹识别灵敏度的变化。因此,可以根据各个感应通道灵敏度开始变化的先后顺序对裂纹的扩展情况进行定量监测。同时,裂纹识别的精度等于传感器激励线圈之间的间距,即等于1 mm。

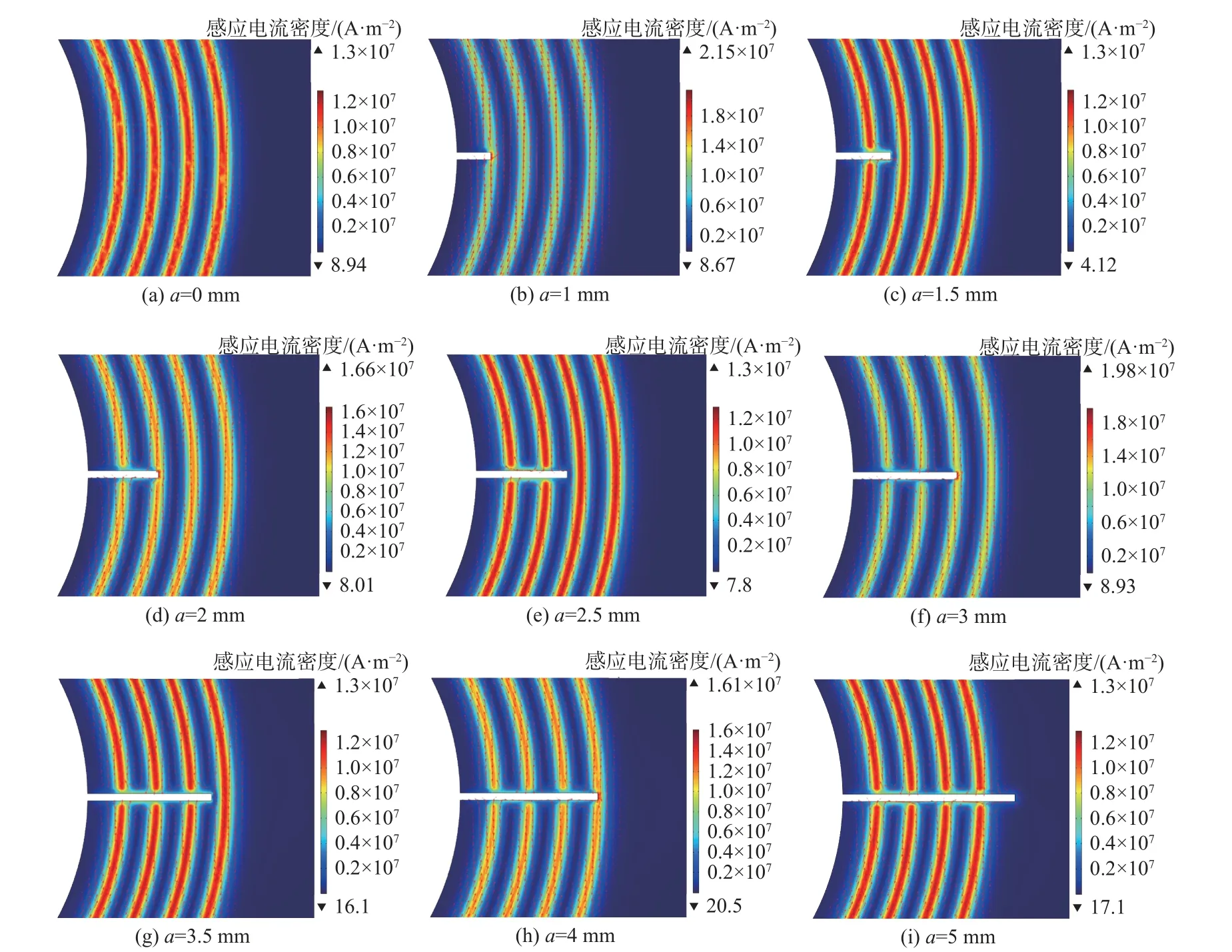

通过COMSOL 有限元软件的后处理模块作出裂纹扩展过程中,被测金属件表面涡流的流动状态,如图11 所示,裂纹长度用a 表示。

图11 裂纹扩展对涡流的扰动作用Fig.11 Effects of crack growth on eddy currents

根据图11 可知,在激励线圈下方的被测试验件会产生与激励电流方向相反的涡流,激励线圈1 和激励线圈3 下方的涡流沿着逆时针方向流动,激励线圈2 和激励线圈4 下方的涡流沿着顺时针方向流动。当裂纹未产生时,涡流集中在激励线圈下方区域流动,当裂纹扩展至激励线圈1 时,如图11(b)所示,激励线圈左侧的涡流发生扰动,而激励线圈1 和激励线圈2 之间的区域没有产生扰动涡流。随着裂纹继续扩展将有裂纹产生,因此,感应通道1 对裂纹识别的灵敏度会发生变化,而激励线圈2 和激励线圈3 之间、激励线圈3 和激励线圈4 之间没有扰动涡流产生,因此,感应通道2 和感应通道3 的灵敏度不会发生变化。当裂纹扩展依次穿过了激励线圈2 和激励线圈3,感应通道2 和感应通道3 之间的灵敏度依次发生变化。根据图11(i)可以看出,激励线圈1 与激励线圈2、激励线圈3 和激励线圈4 之间的扰动涡流明显大于激励线圈2 与激励线圈3 之间的涡流。因此,感应通道1 和感应通道3 对裂纹识别的灵敏度大于感应通道2 之间的灵敏度。

根据仿真结果可知,将传感器置于垫片下方可以定量监测裂纹的扩展,且裂纹监测精度与激励线圈之间的间距一致。

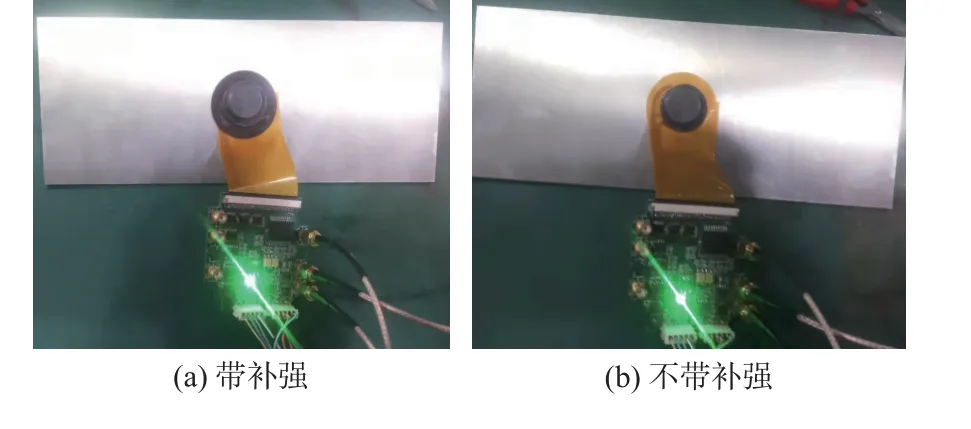

3 实验验证

为验证本文传感器具有孔边裂纹监测能力,依据仿真尺寸制备了带双面补强的柔性涡流阵列传感器,通过MTS 疲劳试验机加载,开展在线疲劳裂纹监测实验,加载应力为180 MPa,频率为20 Hz,螺栓的直径为12 mm。根据《航空制造工程手册》[18],该直径的螺栓施加的最大拧紧扭矩值为63 N·m。为了验证该传感器在结构的极限状态下工作情况,先开展了预紧力大小对带补强传感器和不带补强传感器耐挤压对比实验。施加范围为20~63 N·m,步长为5 N·m,实验现场如图12 所示,实验结果如表2 所示。

图12 传感器挤压实验Fig.12 Sensor extrusion experiment

表2 挤压实验结果Table 2 Results of extrusion experiment

根据实验结果可知,随着螺栓拧紧扭矩增大,不带补强的传感器各个感应通道发生破坏(线圈断裂),而采用补强的传感器在63 N·m 的螺栓拧紧扭矩下依然可以正常工作。因此,在对螺栓孔孔边裂纹进行监测时,需要采用带补强的柔性涡流阵列传感器。

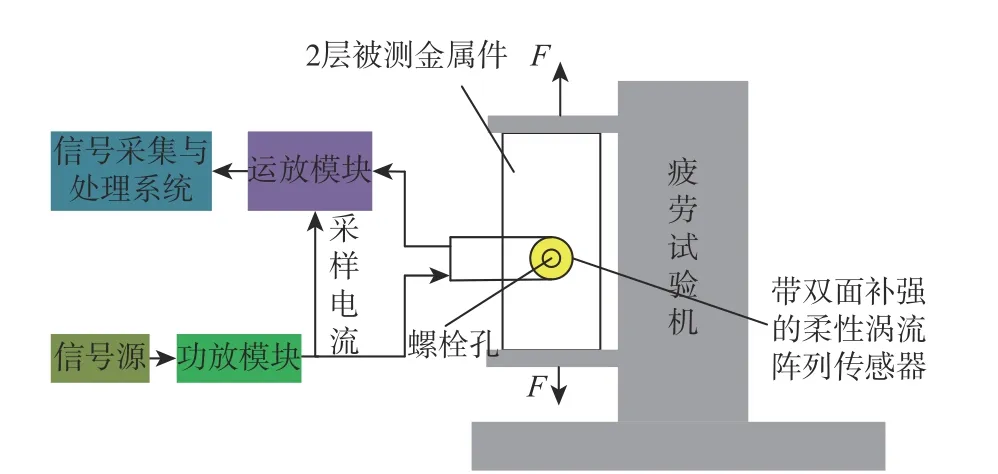

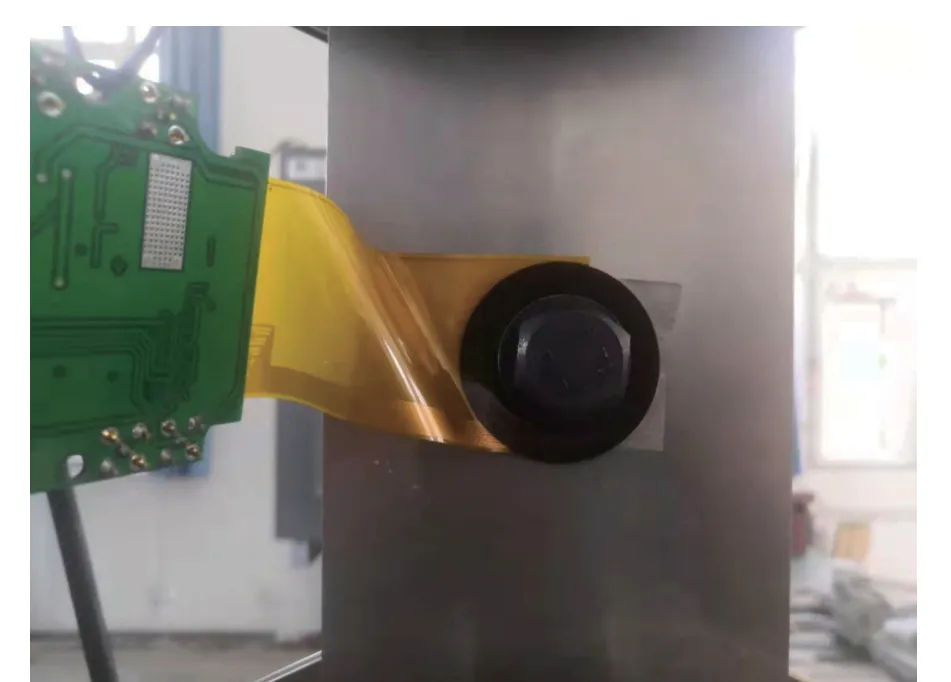

3.1 实验系统

该系统由带双面补强的柔性涡流阵列传感器、信号源、功放模块、运放模块及信号采集与处理系统组成,具体连接方式如图13 所示,实验现场如图14 所示。为考察传感器在极限状态下是否正常工作,螺栓的拧紧扭矩施加为63 N·m。

图13 疲劳裂纹在线监测系统Fig.13 On-line fatigue crack monitoring system

图14 在线疲劳裂纹监测实验现场Fig.14 Experiment site of online crack monitoring

3.2 实验结果

当裂纹依次穿过各感应通道时,传感器的感应通道信号发生变化。作出传感器各感应通道随裂纹扩展的灵敏度变化趋势图,如图15 所示。

根据图15 可知,当裂纹扩展至感应通道1 时,感应通道的信号开始发生明显变化,感应通道2 和感应通道3 的信号未发生变化。随着裂纹扩展至感应通道2 时,感应通道2 的信号开始变化,此时感应通道1 信号变化趋势变缓,感应通道3 信号未发生变化。当裂纹扩展至感应通道3 时,感应通道3 的信号开始发生变化。可以看出,感应通道1 的裂纹识别灵敏度最高,约为2.8%,其次感应通道3 的裂纹识别灵敏度为1.2%,最小为感应通道2,约为0.8%。同时,整个灵敏度变化曲线有下降的趋势,这是由于在加载过程中,螺栓孔边受摩擦的作用,温度有所升高,造成被测结构电导率和垫片相对磁导率变化,因此传感器的输出信号会发生微弱变化,该传感器最大裂纹识别灵敏度为2.8%,而温度对其影响为0.4%,因此该部分的影响不容忽略。

图15 裂纹监测结果Fig.15 Crack monitoring results

本文针对这一问题设计了一个参考通道,该参考通道位于传感器的正上方,如图3 所示。由于该通道位于非应力集中区域,该处一般不会产生疲劳裂纹,该参考通道可以感应环境因素对其影响。因此,为消除环境因素对各感应通道输出信号的影响,可以采用各感应通道灵敏度变化曲线与参考参考通道的灵敏度变化曲线相减求得。由此,可以得到经参考通道修正后的裂纹识别灵敏度变化,如图16 所示。

根据图16 可知,通过修正后的裂纹监测结果不影响传感器对裂纹扩展的监测性能。感应通道1、感应通道2 和感应通道3 裂纹识别灵敏度分别为3.4%、1.5%和1.8%。各感应通道间的灵敏度大小关系相比于未修正的裂纹监测结果偏大。

图16 通过参考通道修正的裂纹监测结果Fig.16 Crack monitoring results modified by reference channel

3.3 实验结果分析

通过开展在线疲劳裂纹监测实验,验证了该传感器可以通过安装在垫片下方实现对孔边裂纹的扩展进行实时监测。在监测过程中,传感器未发生损坏,验证了带双面补强的柔性涡流阵列传感器具有抗压能力,且能够监测裂纹的萌生和扩展。当裂纹刚好扩展到激励线圈1 时,感应通道1 的输出信号开始发生变化,当裂纹扩展至激励线圈2 时,感应通道2 的输出信号发生变化,随着裂纹继续扩展至激励线圈3 时,感应通道3 的输出信号开始发生变化。因此,可以根据传感器各感应通道输出信号开始变化的点实现对裂纹扩展的定量监测,且裂纹监测精度与传感器激励线圈之间的间距一致,为1 mm。根据二维仿真模型可知,随着提离距离的增加,传感器感应线圈的感应电压增加。在二维仿真模型后处理模块中,计算激励线圈下方区域涡流的大小随提离距离变化趋势,区域划分如图17 所示,计算结果如图18 所示。

图17 激励线圈下方区域划分Fig.17 Division of area below excitation coil

图18 不同区域涡流大小随提离距离变化趋势Fig.18 Variation trend of eddy current size with lifting distance in different areas with lift-off

根据图18 可以看出,随着传感器提离距离增加,激励线圈下方4 个区域的涡流大小均呈现下降趋势。由于提离距离较大,被测试验件表面形成的涡流较小,当裂纹扩展穿过激励线圈下方区域时,所形成的扰动涡流较小。因此,由扰动涡流形成的扰动磁场较小。综合传感器感应通道感应电压增大及扰动涡流减小两者因素,传感器对裂纹识别的灵敏度较小,但是也不影响传感器对孔边裂纹的定量监测。

4 误差分析

根据实验结果和仿真结果对裂纹监测之间的差异,本节开展误差分析。一方面,考虑到传感器在安装过程中受到垫片的挤压,传感器会发生变形传感器与金属表面之间的间距。另一方面,考虑到传感器还有保护层、PI 补强板的厚度在安装过程中需要采用PI 胶进行黏接,因此传感器实际的提离距离会大于0.1 mm。根据图7 和图18 可知,随着提离距离的增加,感应通道的感应电压会增加,被测试验件表面的涡流大小会减小。随着裂纹的扩展,传感器对裂纹识别的灵敏度会降低。因此,本文为了证明该结论,开展了仿真分析,分析提离距离在0.15 mm 和0.2 mm 下,传感器对裂纹监测的灵敏度变化趋势,如图19 所示。根据仿真结果可以看出,随着提离距离的增加,传感器各感应通道对裂纹识别的灵敏度均呈现下降趋势,对比实验结果和仿真结果可以看出,在提离距离为0.15 mm时,传感器对裂纹识别的实验结果和仿真结果较为相近。因此,可以看出仿真结果和实验结果的差异是由提离距离引入。但是,在实验过程中,带补强片的传感器在裂纹扩展过程中,可以明显引起传感器感应通道信号的变化。因此,可以判断由补强片引起的提离距离的增加并不严重影响传感器对裂纹的识别和定量监测。

图19 不同提离距离下裂纹识别灵敏度Fig.19 Sensitivity of crack monitoring at different lift-off

5 结 论

1)带双面补强的柔性涡流阵列传感器具有较好的抗压性能,传感器在疲劳裂纹监测实验过程中不发生破坏。

2)传感器的参考通道可以有效消除外界环境对传感器输出信号的影响。

3)传感器对裂纹识别的精度与激励线圈之间的间距相等。

4)传感器随提离距离的增加,裂纹监测灵敏度降低,实验结果与仿真结果之间的差异由提离距离引入。