CO2近零排放的煤间接液化和IGFC集成系统

2023-03-31杨占奇张乐乐杜念友龚思琦张继华李初福

杨占奇,许 明,张乐乐,杜念友,龚思琦,张继华,杨 霞,李初福

(1.国家能源集团 宁夏煤业有限责任公司 煤制油分公司,宁夏 银川 750411;2.北京低碳清洁能源研究院,北京 102211)

0 引 言

煤间接液化可以将我国丰富的煤炭资源转化为稀少的油品,降低石油对外依存度,对于保障国家能源安全具有重要意义[1-2]。截至2020年,我国煤间接液化项目建成的产能超过800万t,其中宁煤400万t煤间接液化项目是全球单体规模最大的煤制油项目,处于世界领先水平[3-4]。但现有的煤间接液化技术也是一个高碳排放过程[5],生产每吨油品约排放8 t CO2,包括工艺过程直接碳排放和热电消耗间接碳排放两大部分。在碳中和背景下,h煤间接液化面临巨大的碳减排压力,降低煤间接液化过程碳排放难点在于降低热电消耗的间接碳排放。

1 我国煤间接液化发展现状及问题

煤间接液化过程包括煤气化、净化、费托合成等主要单元。费托合成是以合成气(主要为H2和 CO) 为原料在适当条件下催化合成液态烃类产物的工艺过程。

国内中科合成油技术有限公司开发的铁基浆态床费托合成技术已经成功应用于宁煤和伊泰等多个工业化项目;兖矿集团开发的铁基低温费托合成技术已经实现了商业化运行,开发的高温费托技术实现了示范;中国科学院大连化学物理研究所开发了钴基浆态床费托合成技术并应用于延长石油15万t/a和潞安6万t/a等示范项目。截至目前,我国已经建成投产的煤间接液化工业化示范项目见表1。

煤间接液化过程排放CO2主要来自2个方面:① 煤气化合成气里碳多氢少,需要将一部分CO转化为氢气调节氢碳比满足费托合成要求,CO转化为H2的同时会排放CO2,这部分CO2经工艺过程吸收捕集后排放,CO2体积分数可达90%以上,经简单处理后可以用于封存或利用;② 煤间接液化过程需要消耗电力和蒸汽,而生产电力和蒸汽过程消耗燃料煤产生CO2排放,CO2体积分数在10%~20%。这部分CO2排放量占煤间接液化过程CO2排放总量的30%左右[2],且CO2浓度低,捕集难度大,能耗大。

表1 全国已建成投运的煤间接液化工业化示范项目

2 煤间接液化和IGFC集成系统

在先进煤间接液化技术基础上,通过开发和集成高温燃料电池发电技术,构建CO2近零排放的煤间接液化和煤气化燃料电池(IGFC)集成系统(图1),通过高温燃料电池直接利用煤制合成气和费托合成尾气高效发电,代替传统的锅炉电站为煤间接液化过程供电供热,可提高供电效率。高温燃料电池可直接使用合成气、化工尾气和天然气等进行高效发电,发电效率达50%~60%[6-7],远高于常规的同等规模燃气发电系统效率(30%~43%)[8],高温燃料电池在高效发电同时,可实现发电尾气CO2富集,CO2体积分数可达90%以上,大幅降低这部分CO2捕集难度,有利于实现系统CO2近零排放,助力实现碳中和战略目标。

煤间接液化和IGFC集成系统具有以下优势:① 自备锅炉电站机组规模小,功率通常在100~300 MW,蒸汽参数低,发电净效率低(30%~40%),如果再配置CO2捕集,发电净效率还要降低10~12个百分点,意味着发电净效率只有20%~30%。而100 MW级IGFC系统,在CO2捕集率90%工况下,系统发电净效率可达47%以上,远高于自备锅炉电站机组,可显著降低煤间接液化燃料煤耗,提高系统能效。② IGFC系统与煤间接液化共用煤气化净化装置,可降低IGFC系统投资,进一步提高系统效率。③ 费托合成过程尾气富含CO、H2、CH4等,是一种非常适合于高温燃料电池的气体,通过高温燃料电池发电利用可显著提高尾气经济价值,同时减少排往火炬的尾气,降低污染物排放。以某百万吨级煤间接液化与200 MW级IGFC集成系统为例,系统的主要参数见表2。

集成系统中煤间接液化技术已基本成熟,主要瓶颈为IGFC技术,目前尚未实现工业化示范。

图1 煤间接液化和IGFC集成系统示意Fig.1 Schematic diagram of coupled system of indirect coal liquefaction with IGFC

表2 煤间接液化和IGFC集成系统关键单元配置

3 IGFC关键技术及研究进展

3.1 IGFC关键技术进展

制约IGFC技术发展的主要瓶颈为高温燃料电池和尾气纯氧燃烧技术。高温燃料电池包括固体氧化物燃料电池(SOFC)和熔融碳酸盐燃料电池(MCFC)2种,其中SOFC具有发电效率高、燃料适应性强、高温余热可回收等优点,在大型发电、分布式发电及热电联供等领域具有广阔的应用前景,是最前沿的燃料电池技术[9-10]。

美国、日本、欧洲等发达国家和地区在SOFC技术方面一直处于世界领先地位,经几十年的技术研发和攻关,已基本实现了SOFC技术的商业化运行,发展出多家具有特色的SOFC企业,如布鲁姆能源(Bloom Energy, BE)、燃料电池能源(Fuel Cell Energy,FCE)、三菱重工(MHI)、锡里斯(Ceres)等。美国的SOFC企业商业化最为成功,其中BE公司的标准配置的SOFC发电系统功率可达250 kW,以天然气为原料发电效率可高达65%,处于世界领先水平[11]。

相较于国外,我国在SOFC研发方面还有较大差距。中国科学技术大学、哈尔滨工业大学、清华大学、西安交通大学等国内高校分别在电解质支撑、阳极支撑、金属支撑等电池材料方面开展了基础研究工作。中国科学院大连化学物理研究所、中国科学院宁波材料技术与工程研究所、华中科技大学和中国科学院上海硅酸盐研究所等开展了5 kW SOFC系统和25 kW电池堆项目的研发。中国矿业大学(北京)对SOFC中关键材料设计及荷电传导机制、界面演变、电极反应动力学及一体化电池设计中多尺度多场耦合性能演化等开展了基础理论研究,开发了千瓦级电池堆。商业化的电池堆研发企业也仍处于产业化发展初期,目前从事SOFC电堆研发的公司主要有潮州三环、苏州华清、宁波索福人、武汉华科福赛、潍柴动力、氢邦科技等[11],近年来取得了快速发展。2019年,潍柴动力首套30 kW天然气SOFC热电联供系统投入运行;2021年索福人研制的25 kW级天然气SOFC系统顺利开车;2022年,三环集团和广东能源集团研发的以天然气为原料的国内首个百千瓦级SOFC发电项目投入运行,系统发电功率达210 kW, 发电效率达61.8%;2023年潍柴动力发布的全球首款大功率金属支撑商业化SOFC产品,以天然气为原料,系统发电功率达120 kW,发电效率超60%。

IGFC系统中高温燃料电池发电后的尾气热值低,常规方法难以稳定燃烧,张静思等[12]和李嘉瑞等[13]研究了SOFC尾气在多孔介质和金属纤维燃烧器中的燃烧特性,实现了稳定燃烧。IGFC系统中高温燃料电池发电时燃料气与空气不混合,可在发电过程中实现CO2富集,为进一步富集CO2,发电尾气通常采用纯氧燃烧。季明彬等[14]研究了100 W级SOFC尾气纯氧催化燃烧特性;WANG等[15]研究了10 kW级SOFC尾气纯氧直接燃烧特性,表明发电尾气经纯氧燃烧后CO2体积分数可达90%以上,为CO2直接捕集及后续贮存利用提供了条件。

3.2 IGFC集成示范进展

美国能源部(DOE)通过“Vision 21”与“SECA”等项目不断推动升级IGFC系统的研发工作。2005年,美国能源部委托美国GE公司开发以煤炭为燃料的集成SOFC/燃气轮机联合发电系统,系统整体设计效率达61.5%,但CO2后续捕集及封存将消耗一定能量,因此系统整体设计效率修正为58.4%。2016年,美国国家能源技术实验室(NETL)发布基于SOFC技术的研究进展及规划,将于2025年和2030年建成10和50 MW IGFC(含CO2捕集)示范系统[16]。

日本通过开展煤炭能源“EAGLE”项目,开始IGFC系统设计研究。1998年在Wakamatsu建设了中试线,系统设计发电效率为53.3%。2019年,日本公布了由NEDO和大阪发电公司合作完成的世界上第1座煤气化燃料电池联合循环发电厂(IGFC-IGCC)及CO2捕集示范集成项目的建设情况,项目已完成1、2期建设,即IGCC系统与CO2捕集回收系统,第3期将建成IGFC系统,建设2台600 kW级SOFC发电单元,正在开展试验研究,目标是应用于500 MW级商业发电设施,CO2回收率为90%的条件下实现47%左右的送电端效率[16]。

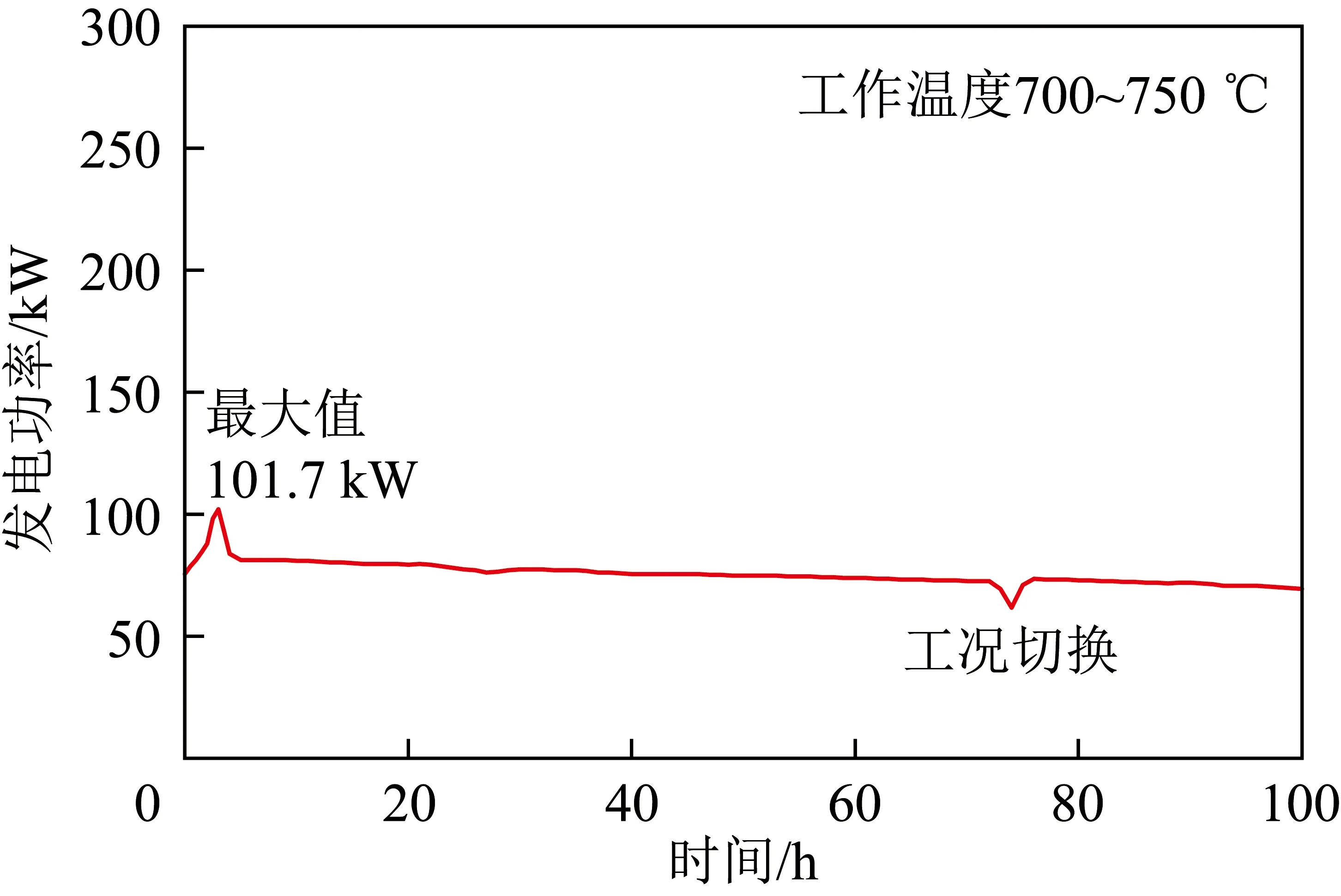

2017年,国家科技部立项了“CO2近零排放的煤气化发电技术”,由国家能源集团牵头,推动国内IGFC技术研发与集成示范,取得了积极进展[17-18]。李萍萍等[19]以美国能源部报告中的百兆瓦级IGFC系统流程为基础,考察系统操作压力和进料甲烷含量对系统净发电效率的影响,结果表明增加电堆操作压力和进料甲烷含量有利于提高系统效率。许世森等[20]基于SOFC技术,构建了百兆瓦级IGFC系统,在碳捕集率大于90%情况下,系统供电效率达到46.2%。2018年,晋煤集团开展了15 kW级IGFC系统集成验证;2020年,国家能源集团完成了20 kW级IGFC验证系统运转,在此基础上2022年建成了国内首个兆瓦级IGFC技术试验基地,研制了国内首套100 kW级CO2近零排放的IGFC试验示范系统(图2),由煤气化净化工业装置供应合成气,包括5套20 kW级SOFC发电模块,连续稳定运行了100 h以上(图3),燃料电池系统最大发电功率101.7 kW,燃料电池系统发电效率53.2%,CO2捕集率98.6%,验证了集成系统可行性。

图2 100 kW级IGFC试验示范系统现场装置Fig.2 Experimental equipment of 100 kW IGFC system

图3 100 kW级IGFC试验示范系统运行曲线Fig.3 Operation curve of 100 kW IGFC system

3.3 IGFC技术面临的挑战

目前国内外IGFC集成示范的规模还较小,离工业化应用尚有差距,在未来研究中亟需解决的问题主要有:① SOFC电池技术目前仍未实现完全产业化,其关键材料的低成本量产制备和高一致可靠电池堆的批量化生产,一直是产业化进程中的最大阻碍;② 大功率加压燃料电池的长周期运行仍是制约IGFC系统的最重要因素,高温燃料电池是IGFC系统的核心单元,其耐久性是影响发电成本的关键,同时需尽可能提高单堆功率才能实现大功率IGFC发电系统,尽可能提高操作压力才能提高IGFC系统效率;此外,由于燃料电池单元需将多电堆进行集成,解决燃料气体在不同电堆间的均布、高温热膨胀匹配、电路高效串并联等问题;③ 高温燃料电池排出的尾气中含有相当比例未充分反应的组分,需在纯氧燃烧室中充分燃烧,但尾气热值较低,采用催化燃烧可有效降低燃烧难度,需研制成本低、寿命长、活性高的催化燃烧的催化剂,并进行相应催化燃烧器开发。

4 结 语

在先进煤间接液化技术基础上,构建CO2近零排放的煤间接液化和煤气化燃料电池(IGFC)集成系统,通过高温燃料电池直接利用煤制合成气和费托合成尾气高效发电,替代传统自备电站为煤间接液化过程供电供热,同时实现尾气CO2富集,降低了CO2捕集难度。介绍了国内外IGFC技术研究进展,开展了系统集成关键IGFC技术研发与示范,依托宁煤400万t/a煤间接液化装置,建成了国内首个兆瓦级IGFC技术试验基地,研制了国内首套100 kW级IGFC试验示范系统,实现了连续稳定运转,固体氧化物燃料电池系统发电功率101.7 kW,发电效率53.2%,CO2捕集率98.6%,验证了集成系统可行性。在碳中和背景下,随着高温燃料电池技术逐渐成熟,CO2近零排放的煤间接液化和IGFC集成系统将具有广阔的发展前景。