1 000 MW燃煤机组负荷变化对飞灰特性的影响

2023-03-31郑桂波吴建群薛宁涛刘芳琪徐国荣于敦喜

郑桂波,吴建群,吴 昊,薛宁涛,刘芳琪,徐国荣,于敦喜

(1.广东粤电靖海发电有限公司,广东 揭阳 515223;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

随着我国能源转型的加快,近年来可持续能源和核能发电比例逐渐增加;同时,我国煤电装机容量整体已过饱和,2020年我国煤电发电小时数仅4 340 h,同比2019年利用小时数降低了89 h[1]。煤电地位由基荷型电源向调节型电源转变。火电在电力供给地位的转变将导致现有超临界和超超临界机组必须参与电力调峰。大容量燃煤机组变负荷调峰运行可有效提高电网对可再生能源消纳能力,但会对燃烧过程及系统产生重要影响。研究燃煤锅炉在不同运行负荷下灰特性将有利于认识变负荷条件下煤灰的结渣和PM2.5的生成特性,从而为锅炉结渣的防控和PM2.5排放控制提供理论依据。

目前关于燃煤机组负荷变化对锅炉燃烧特性以及气体污染物NOx和SO2生成特性影响研究已较充分[2-6]。研究表明,在低负荷运行条件下炉内烟气流速降低,高温火焰向主燃区燃烧器出口集中,炉膛出口烟气温度降低。为实现锅炉稳燃,在低负荷下通常采用更高的过量空气系数[4],这将导致炉内热力型NOx生成量增加[5]。而烟气中SO2生成量主要取决于燃料中S含量[6],通常由于低负荷条件下空燃比增大,烟气中SO2浓度降低[7]。

关于不同运行负荷对燃烧特性和气体污染物生成的影响研究显示,负荷变化可能影响煤中无机矿物的转化行为,从而影响无机矿物元素成灰特性。相比燃烧特性和气体污染物较成熟的研究,目前不同锅炉负荷对灰转化特性影响的研究有限。朱志飞等[8]分析了不同负荷对飞灰粒径分布的影响,结果表明高运行负荷导致飞灰中细颗粒物的含量增加。笔者推测主要影响机理为高负荷运行下更高的燃烧温度导致煤焦破碎程度加剧,从而有利于细颗粒物的形成。而笔者研究团队前期研究采用低压撞击器(DLPI)对1 000 MW燃煤电站锅炉在不同运行负荷条件下静电除尘器(ESP)前的PM2.5进行采样,发现锅炉负荷的降低导致燃烧单位煤释放的PM2.5浓度更高[7]。对PM2.5化学成分进行分析发现,高负荷运行促进Na和Ca等碱金属和碱土金属与硅铝酸盐发生交互反应,从而促进矿物之间的熔融聚合,减少单位质量煤燃烧产生的PM2.5。

基于现有研究可知,锅炉运行负荷对飞灰粒径分布有明显影响,由此可推测锅炉变负荷运行条件下飞灰化学成分、矿物特性及熔融行为可能发生相应变化,但相关内容仍缺乏研究,锅炉运行负荷变化对成灰特性的影响机理仍不明晰。因此本研究采用计算机自动控制扫描电镜(CCSEM),对1 000 MW燃煤电站锅炉原煤及在不同运行负荷条件下ESP前飞灰的化学成分、矿物特性、飞灰粒径分布和熔融行为进行全面研究,明确锅炉运行负荷变化对飞灰特性的影响。为燃煤电站锅炉调峰变负荷运行灰的结渣以及颗粒物的排放特性预测和评价提供数据和理论基础。

1 试 验

1.1 锅炉型号及采样方法

本次试验机组为广东某电厂的1 000 MW超超临界燃煤机组,该机组为DG3000/26.15-π2超超临界变压运行螺旋管圈直流炉。采用一次再热、前后墙对冲燃烧方式,排渣方式为固体排渣。

试验过程采用青岛崂应环境科技有限公司生产的自动烟尘采样仪对ESP前的飞灰进行采样,采用K型热电偶对采样点烟气温度进行测量,飞灰采样和烟气温度测量遵循GB/T 16157—1996《固定污染源排气中颗粒物测定与气态污染物采样方法》。锅炉运行负荷和炉膛出口O2浓度通过锅炉DCS系统直接读取,其中O2浓度测量方法参考HJ/T 397—2007《固定污染源废气监测技术规范》。

为保证试验数据的可靠性,在锅炉达到试验负荷1 h后开始采样,试验期间负荷波动为±5%,不投燃油进行助燃,不进行炉膛吹灰。为保证采集样品的代表性,每个工况采样3次以上,并将采集的样品均匀混合。详细采样过程可参考文献[7]。

1.2 燃料特性和试验工况

试验采用燃料是电厂常用的典型烟煤,试验期间对煤仓进行一次性输煤,保证入炉煤种和混配方案不变。燃料的工业和元素分析结果见表1。

表1 原煤工业分析与元素分析Table 1 Proximate and ultimate analysis of raw coal %

为探究锅炉负荷变化对飞灰特性的影响,试验工况选为90%(900 MW)和60% (600 MW)两个运行负荷。在锅炉上层燃烧器处布置测温点对炉膛平均温度进行测试,在60%运行负荷条件下烟气温度约1 410 ℃,在90%负荷运行时烟气温度约1 477 ℃。其中90%负荷条件下炉膛口O2体积分数约5.0%,采样点温度约为130 ℃;60%负荷条件下炉膛出口O2体积分数约6.7 %,采样点温度约128 ℃。可知不同负荷条件下炉膛烟气温度相差较小,但为保证更好燃尽率,锅炉低负荷运行过程采用更大过量空气系数。

1.3 样品分析方法

飞灰采样前将滤筒放入烘箱105 ℃中烘干至质量恒定后称量,采样后将滤筒和飞灰样品放入烘箱105 ℃中烘干至质量恒定后称量,通过2次称量质量的差减获得飞灰质量。将飞灰采用软毛刷从滤筒转移至密封样品瓶以备后续分析。

对飞灰含碳量测试时,根据GB/T 567.6—1995《飞灰和炉渣可燃物测定方法》,将飞灰在马弗炉815 ℃条件下加热至衡重,称量加热前后飞灰的烧失量,对飞灰中未燃尽碳含量进行测试。

采用CCSEM对飞灰粒径、化学成分以及矿物成分进行分析。CCSEM分析技术是一种先进的矿物特性分析技术。该技术相比常规的激光粒度分析、XRF分析和XRD分析技术,其优势在于可对灰粒径分布和形状特性等物理信息、化学成分及矿物成分等化学信息进行关联分析[9]。

测试时,首先将飞灰均匀分散于熔融的巴西棕榈蜡中进行搅拌、冷却固化。采用抛光机对固化后的样品分析表面进行抛光并进行表面喷碳处理。然后在CCSEM的背散射模式下对镶嵌于巴西蜡中的飞灰颗粒进行识别,并对所识别的每个矿物颗粒形状、尺寸和化学元素组成进行自动分析。根据飞灰颗粒的化学成分对飞灰矿物成分进行分类。通过对多个飞灰颗粒的统计分析,获得飞灰粒径、化学成分、矿物成分和形状特征。为保证统计分析数据的准确性,保证每种飞灰中分析的颗粒数目大于3 000个。关于CCSEM的分析原理和方法详见文献[10]。

为保证底渣的化学成分分析结果的准确性和代表性,首先将飞灰和底渣采用粉碎机研磨粉碎至10 μm以下进行压片,然后采用X射线荧光光谱(XRF)分别对压片后的底渣和飞灰样品成分进行分析。采用数字成像煤灰熔点分析仪测试不同工况下飞灰熔融温度。

2 结果与讨论

2.1 飞灰化学成分和矿物分布特性

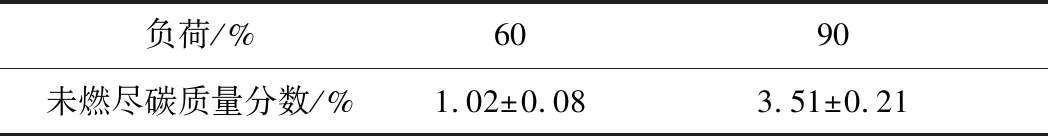

飞灰未燃尽碳测试结果见表2,锅炉燃烧配风组织情况良好,飞灰中未燃尽碳含量较低。对比不同运行负荷下飞灰中未燃尽碳含量,发现低负荷(600 MW)运行条件下飞灰中未燃尽碳含量略低于高负荷(900 MW)运行条件。主要原因为低负荷运行条件下炉膛过量空气更高,同时烟气流速更低,焦碳在炉膛停留时间更长,因此燃烧更充分[5,7]。

表2 飞灰中未燃尽碳质量分数Table 2 Mass fraction of unburned carbon in fly ash

采用XRF对飞灰和底渣化学成分分析,结果如图1所示,可知煤中Fe2O3更易在底渣中富集,而MgO、Na2O和SO3更易在飞灰中富集。进一步对比不同运行负荷条件下飞灰的化学成分,可以发现锅炉运行负荷变化对飞灰的化学成分无明显影响。结合对烟气中烟尘(飞灰)浓度分析,在600 MW负荷下飞灰质量浓度约为14.3 g/m3,在900 MW负荷下约为14.1 g/m3,无明显区别。因此可合理推测不同负荷条件下煤中无机矿物元素向飞灰中迁移的比例无明显差别,通过底渣和飞灰的平衡计算(运行1周评价计算值),飞灰约占煤中矿物输入的85%~90%。

图1 飞灰和底渣化学成分分析Fig.1 Chemical composition of fly ash and bottom ash

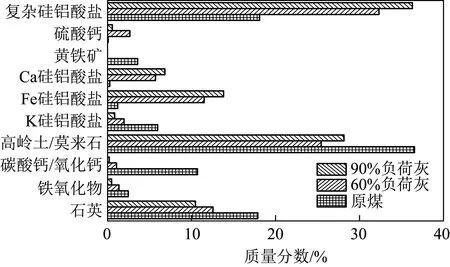

相比化学成分,灰的矿物分布特性对灰行为影响更重要,因此进一步采用CCSEM分析不同工况对飞灰矿物成分的影响,结果如图2所示(纵坐标高岭土和碳酸钙对应原煤检测到的矿物,莫来石和氧化钙对应飞灰中检测到的矿物)。

图2 原煤和飞灰矿物成分Fig.2 Mineralogy of raw coal and fly ash

原煤中检测到的矿物主要包括石英、铁氧化物、碳酸钙(方解石)、高岭土、K硅铝酸盐(以伊利石为主)、复杂硅铝酸盐以及少量的Fe硅铝酸盐和Ca硅铝酸盐。其中复杂硅铝酸盐主要由Ca、Fe、Si和Al组成的复杂矿物(ω(CaO)+ω(Fe2O3)+ω(SiO2)+ω(Al2O3)> 90 %)。经炉膛燃烧后,煤中石英除部分仍以石英形式存在,有5%~8%转化为复杂硅铝酸盐;碳酸钙大部分转化为Ca硅铝酸盐和复杂硅铝酸盐,少量以硫酸钙形式存在;高岭土主要转化为莫来石,10%~12%转化为Ca、Fe的硅铝酸盐或复杂硅铝酸盐;K硅铝酸盐主要通过交互反应向复杂硅铝酸盐迁移;黄铁矿经燃烧后主要与硅铝酸盐交互反应生成Fe硅铝酸盐。综上可知,除部分高岭土和石英经高温后直接进行转化形成石英或莫来石外,主要含Ca和含Fe矿物均发生明显交互反应,形成对应的硅铝酸盐。

对比锅炉不同运行负荷对飞灰矿物特性的影响,可发现随锅炉运行负荷提高,灰中Ca硅铝酸盐、Fe硅铝酸盐和复杂硅铝酸盐的含量明显增加。说明锅炉运行负荷的提高促进矿物间交互反应,这与团队前期研究推测一致[7]。主要机理可能是高负荷运行条件下,锅炉具有更高的燃烧温度,矿物在炉膛中熔融更明显,因此更有利于不同矿物成分的交互作用[11]。为验证该机理,进一步分析不同运行负荷下飞灰粒径分布。

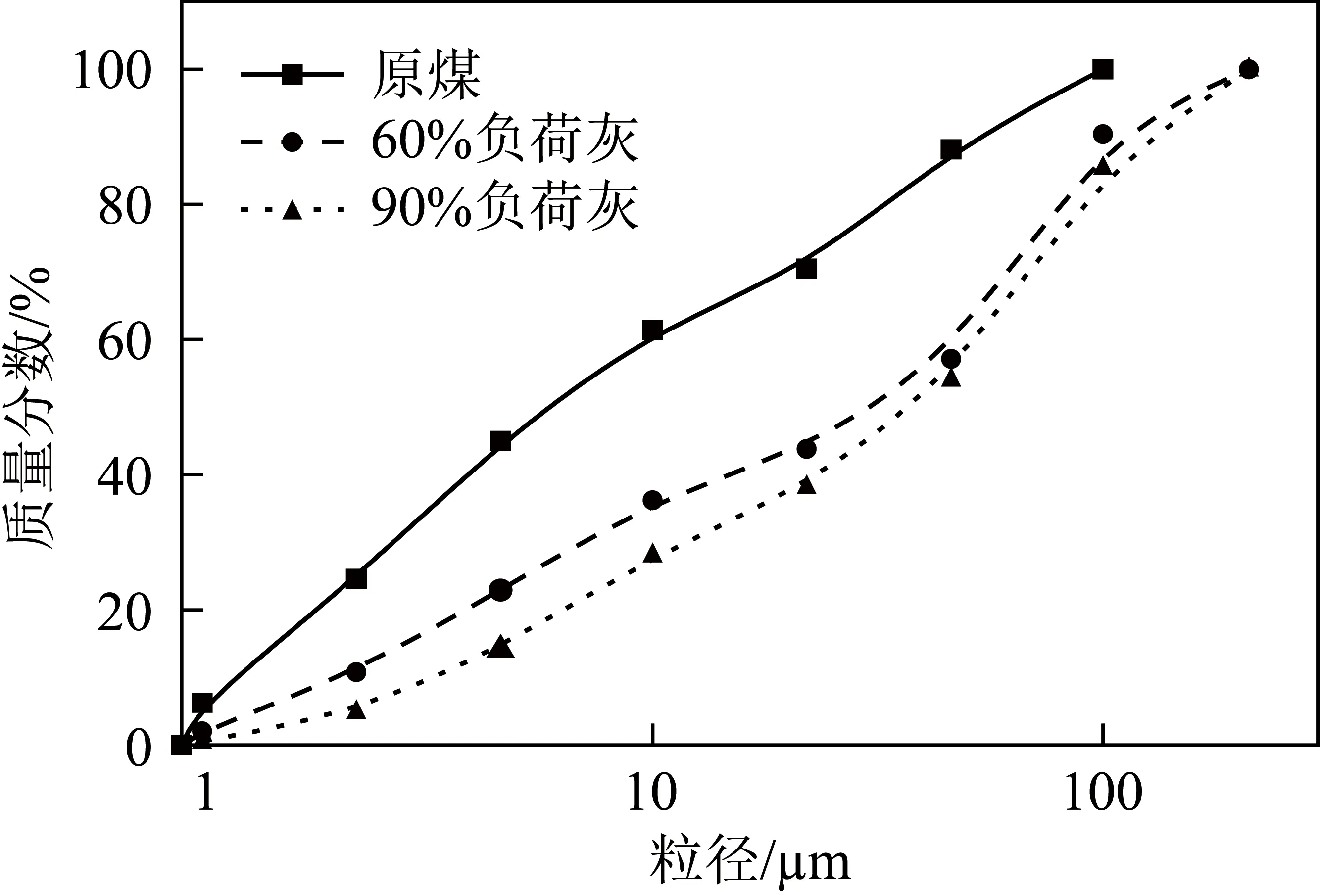

2.2 飞灰粒径分布特性

为分析煤中矿物成灰行为对粒径分布特性的影响,根据CCSEM分析结果比较煤中矿物的粒径分布与飞灰粒径分布,结果如图3所示,可知原煤中矿物成灰后明显向更粗的粒径分布迁移。这说明相比煤焦和矿物的破碎,矿物元素之间的交互反应和聚合程度的变化是影响飞灰粒径分布的更重要因素,这与朱志飞等[8]推测认为煤焦破碎是影响飞灰粒径分布关键因素有所区别。

图3 原煤矿物及飞灰无机矿物粒径分布Fig.3 Particle size distribution of inorganic minerals in raw coal and fly ash

相比低负荷运行,高负荷运行下飞灰具有更粗的粒径分布特性。说明高负荷下更高的燃烧温度更有利于矿物之间的交互作用和熔融聚合,这与飞灰矿物特性分析获得一致规律。这解释了研究团队前期发现锅炉运行负荷的提高有利于抑制煤燃烧过程PM2.5的生成[7]。

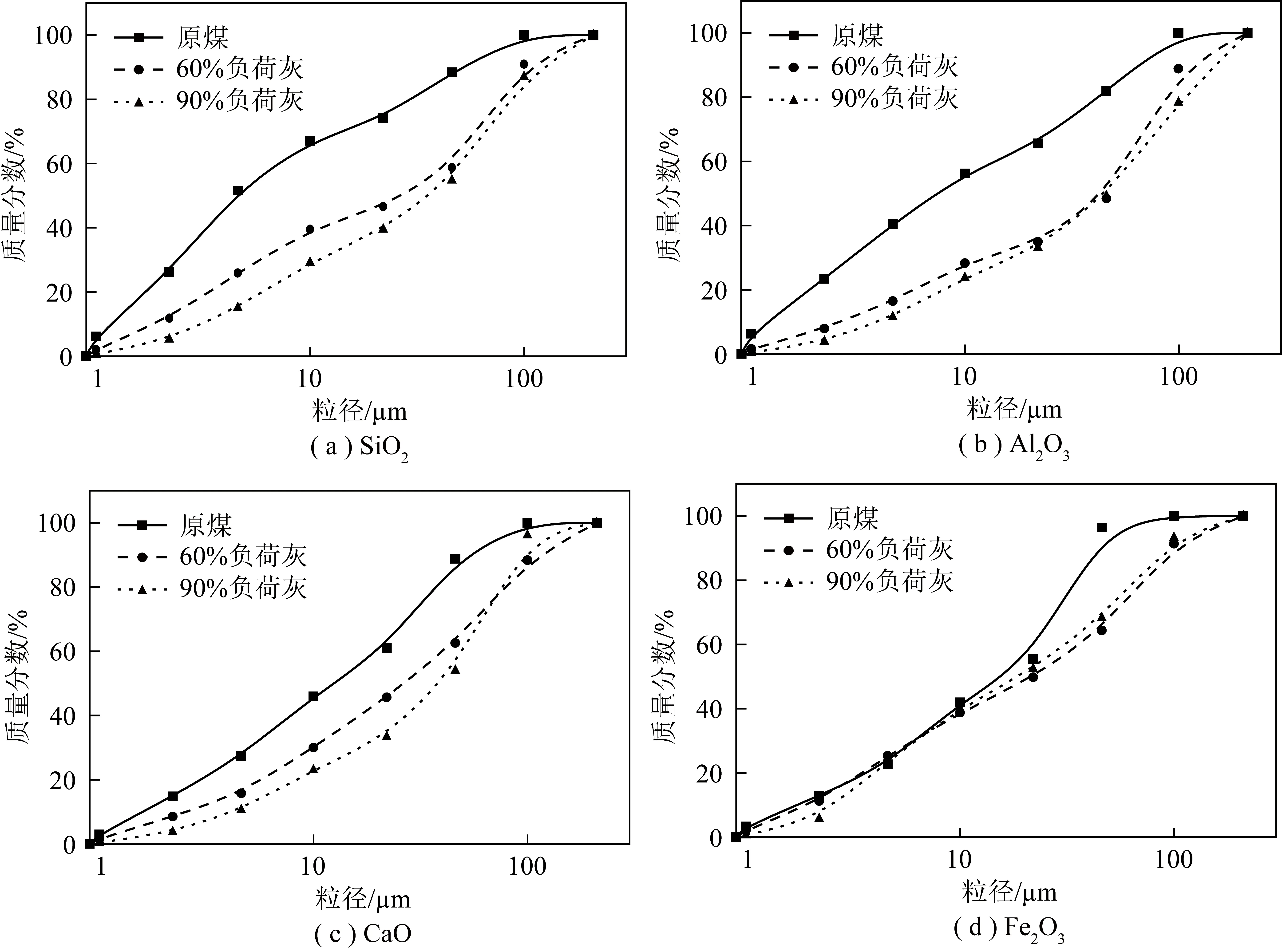

为进一步探究锅炉运行负荷对不同无机矿物元素粒径分布的影响规律,进一步对CCSEM分析结果中主要无机矿物元素(以氧化物形式表示如SiO2、Al2O3、CaO和Fe2O3)粒径分布特性进行分析,如图4所示。由图4(a)、4(b)和4(c)发现SiO2、Al2O3和CaO粒径分布随负荷变化的规律与飞灰粒径变化规律一致。高负荷运行下更高的燃烧温度有利于含钙硅铝酸盐熔融,从而促进矿物聚合。

图4(d)显示锅炉运行负荷变化对Fe2O3粒径分布无明显影响。主要原因是煤中Fe2O3主要以黄铁矿形式存在(图2),虽然更高的燃烧温度有利于Fe硅铝酸盐的熔融聚合,但同时也导致黄铁矿更快氧化向Fe3+转化从而抑制含Fe矿物的熔融,在2方面综合影响下不同运行负荷对Fe2O3粒径分布影响不明显[12]。

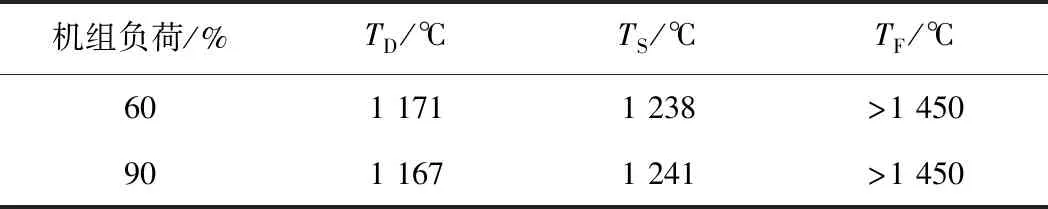

2.3 飞灰熔融特性

灰的矿物特性分析结果发现锅炉运行负荷的变化将导致煤中矿物成灰后熔融特性发生改变[13]。矿物熔融对灰颗粒的熔融聚合以及炉膛的结渣有重要影响,因此了解不同运行负荷条件下飞灰的熔融特性变化对预测不同负荷条件下PM2.5的产生及炉膛的结渣倾向有重要意义[14-16]。传统研究通常对采集的飞灰进行灰熔融温度测试间接评价灰在炉膛中的熔融特性,而实际上灰熔融温度测试并不能客观反映单个煤灰颗粒在炉膛中熔融行为,因此基于灰熔融温度的测试分析结果可能会与灰在炉膛中实时熔融行为存在较大差异[14]。

图4 原煤矿物及飞灰中主要无机矿物元素质量粒径分布Fig.4 Particle size distribution of major inorganic elements in raw coal and fly ash

考虑到矿物熔融形成液相后在表面张力作用下呈球形,在冷却后保持圆球形状,因此可近似认为球形的灰颗粒在炉膛中经历熔融过程。基于此原理HUFFMAN等[17]提出利用球形度评价矿物熔融行为。其中球形度的定义为颗粒等周长圆半径如式(1)所示:

(1)

式中,R为颗粒球形度;P为颗粒的周长;A为颗粒的面积。对于完美的圆,球形度为1。

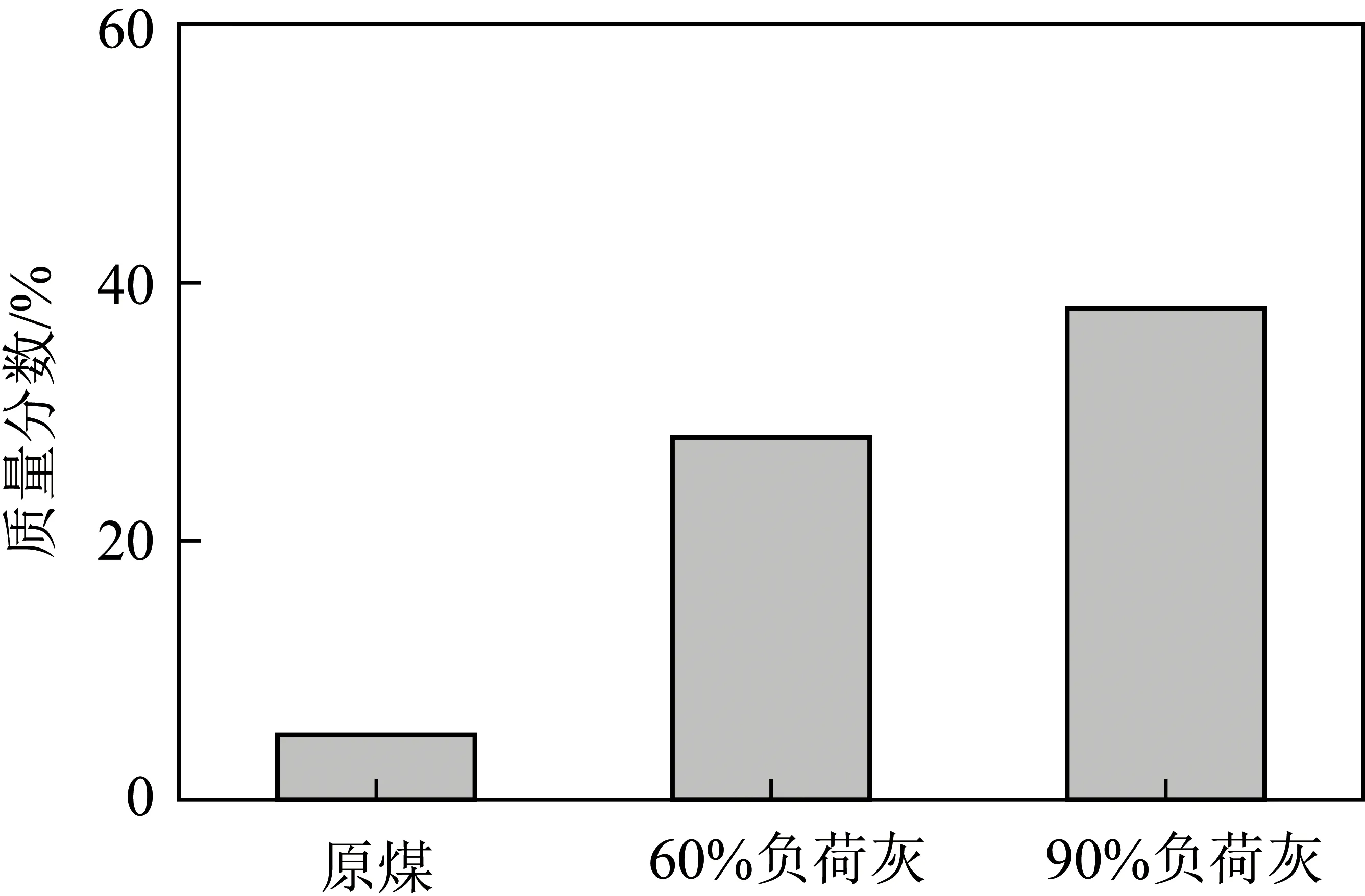

WEN等[18]对不同煤阶的灰球形度进行统计分析,发现灰颗粒球形度约为1.2时,可认为其为类球形颗粒,在高温燃烧时经历了熔融过程。因此本研究采用与WEN等相似的研究方法,认为灰颗粒球形度为1.2时为类球形颗粒。基于CCSEM分析结果对原煤中和飞灰中类球形颗粒数量进行比较,原煤和飞灰中类球形矿物颗粒质量分数如图5所示。

图5 原煤和飞灰中类球形矿物颗粒质量分数Fig.5 Spherical mineral granular mass fraction in raw coal and fly ash

对比原煤和飞灰中类球形无机矿物比例发现飞灰中类球形颗粒质量分数(28%~38%)明显高于原煤(约5%),证明类球形颗粒主要由无机矿物在高温下经历熔融后产生。对比不同负荷下类球形颗粒的比例,在60%负荷条件下类球形颗粒比例约28%,而90%负荷条件下类球形颗粒的比例约38%,说明在高负荷运行条件下飞灰在炉膛中经历了更明显的熔融过程。同时与粒径分析的结果共同证明了锅炉高负荷运行条件下由于矿物熔融加剧,更有利于煤粉燃烧过程无机矿物之间的交互反应[11,19]。飞灰熔融温度测试结果见表3,2种不同燃烧负荷下飞灰熔融温度无明显差别。因此可以合理推测高负荷运行条件下炉膛还原气氛区域增大,炉膛烟气温度升高导致飞灰在炉膛中经历更严重的熔融过程。

表3 飞灰熔融温度Table 3 Ash melting temperature of fly ash

综上,锅炉在不同负荷运行下对煤中矿物的成灰特性有重要影响。整体上分析来看,运行负荷降低可以明显抑制飞灰在炉膛中的熔融,因此有效减缓飞灰在锅炉中结渣,这与现场运行经验相符。但是由于低负荷运行条件下灰熔融程度降低,导致矿物元素之间的交互作用减弱,从而使更高比例的飞灰向细灰颗粒迁移,有可能导致飞灰中PM2.5生成比例升高,提高了单位发电量烟气颗粒物的脱除成本。

此外,黄铁矿在本试验负荷条件下(60%和90%)成灰后有相似粒径分布特性,可能机理是高负荷运行条件下更高的燃烧温度一方面促进含铁矿物的熔融,从而加剧含Fe矿物聚合;另一方面,更高的燃烧温度也可能促进黄铁矿直接向Fe3+转化,从而抑制了含Fe矿物的熔融聚合[20]。

3 结 论

1)不同运行负荷对飞灰化学成分无明显影响,但高负荷运行工况下飞灰中未燃尽碳含量略高于低负荷运行工况,同时高负荷运行工况较明显的促进矿物的交互反应,导致含Ca和Fe矿物向硅铝酸盐或复杂硅铝酸盐迁移。

2)不同燃烧负荷下矿物交互作用差异是影响飞灰粒径分布的主要因素,锅炉高负荷运行工况下飞灰中SiO2、Al2O3和CaO均向粗粒径飞灰迁移,负荷变化对Fe2O3粒径分布无明显影响,飞灰整体粒径分布在高负荷工况下向更粗粒径迁移。

3)不同运行负荷下炉膛燃烧温度的差异以及矿物行为变化对飞灰在炉膛中的熔融特性有较明显影响,高负荷运行条件下更高比例的飞灰在炉膛中经历熔融过程,因此高负荷运行条件下应增加锅炉吹灰频率,降低炉膛结渣风险。