适应不同成熟度大豆的差速脱粒滚筒性能试验与分析

2023-03-31康家鑫王修善谢方平黄晓军

康家鑫,王修善,2,谢方平,2,罗 曜,3,李 奇,黄晓军

适应不同成熟度大豆的差速脱粒滚筒性能试验与分析

康家鑫1,王修善1,2,谢方平1,2※,罗 曜1,3,李 奇1,黄晓军1

(1. 湖南农业大学机电工程学院,长沙 410128;2. 智能农机装备湖南省重点实验室,长沙 410128;3. 湖南省农友机械集团有限公司,娄底 417700)

针对南方地区大豆草谷比和未成熟豆荚占比高,造成收获机脱粒清选分离质量差、功耗大等问题,设计了一种前后两段组合且两段转速差可调的脱粒滚筒,研究了脱粒滚筒参数变化对豆荚和籽粒的能量、等效形变量等的影响。以脱粒齿类型、前段滚筒转速、两段滚筒转速差为影响因素,以破碎率、未脱净率和夹带损失率为评价指标,得到了差速与非差速脱粒滚筒的最优参数组合,并通过综合性能试验对比了两种脱粒滚筒的脱粒质量、作业油耗和工作效率。结果表明,差速脱粒滚筒最优参数组合是脱粒齿类型为纹杆齿-杆齿组合式脱粒齿,前段滚筒转速为450 r/min,两段滚筒转速差为150 r/min。此时,相较于传统的杆齿式非差速脱粒滚筒,脱粒质量更高,油耗降低了2.7 L/hm2,最大作业效率增大了10.35 %。该研究能够为解决南方地区大豆联合收获机脱粒装置适应性问题提供依据。

农业机械;大豆;收获机;南方地区;差速脱粒滚筒;模糊综合评价法

0 引 言

南方地区作为中国大豆主产区之一[1],相较于其他主产区,在收获期的气温高、空气湿度大[2],加之大豆草谷比和未成熟的豆荚占比高的特性[3-4],在收获时,现有联合收获机脱粒滚筒不能依据物料成熟度不一的特性,分别采用不同的打击速度进行脱粒,因此对大豆的适应性差,严重影响大豆联合收获机的作业质量[5]。

为提升脱粒滚筒对作物特性的适应性,科研人员对脱粒滚筒结构和工作参数进行了大量的研究。金诚谦等[6]对黄淮海地区大豆联合收获机脱粒清选系统的工作参数进行了优化试验,得出破碎率和损失率最小时,脱粒清选系统的工作参数组合。杨欢等[7]对西南地区小型大豆联合收获机纵轴流脱粒滚筒的工作参数进行了优化分析,得出了滚筒转速、导流板角度和筛孔尺寸对评价指标的影响规律。刘基[8]利用仿真和田间试验,分析了脱粒滚筒转速、杆齿角度、脱粒间隙对脱粒评价指标的影响规律,得出脱粒滚筒最优工作参数组合。邸志峰等[9]针对黄淮海地区玉米籽粒在机收过程中,破碎率和未脱净率高的问题,设计了一种采用“纹杆块+杆齿”组合式脱粒齿的脱粒滚筒,通过台架试验对脱粒装置的工作参数进行了优化,降低了玉米籽粒直收时的破碎率和未脱净率。李义博等[10]为降低玉米籽粒的破碎率和未脱净率,设计了橡胶层与碳钢层复合结构的脱粒杆齿,通过台架试验确定了适用于高含水率玉米脱粒的杆齿材料为三元乙丙橡胶。王志明等[11-14]设计了一种横轴流同轴差速水稻脱粒滚筒,工作时,前滚筒以低转速对籽粒连接力小的水稻进行脱粒,后滚筒以高转速对连接力大的水稻进行脱粒,有效降低了籽粒破碎率。金小亮等[15]通过建立功耗模型和实际试验,发现传统的杆齿式非差速脱粒滚筒的功耗与滚筒转速成正比。

已有研究表明:非差速滚筒对成熟度不均匀的作物脱粒时,通常采用增大转速来减小未脱净损失,但当滚筒转速增大后,一方面,较成熟的籽粒因受到更大的冲击力而会被打碎,甚至已经脱出的籽粒因与滚筒碰撞时冲击力增大,也会导致破碎率上升,另一方面,增大转速后的滚筒功耗也随之增大,增加了机收作业成本。因此,为提升中国南方地区大豆联合收获机脱粒滚筒的适应性和综合性能,本文针对南方地区大豆在收获期草谷比、未成熟豆荚占比高的特性,设计了一种滚筒转速差可调的纵轴流差速脱粒滚筒。通过试验分析得到了差速脱粒滚筒和传统的杆齿式非差速脱粒滚筒的最优参数组合,并在最优参数组合下对比了两种脱粒滚筒的脱粒质量、作业油耗和最大作业效率,对脱粒滚筒的综合工作质量进行了评判,为多方面研究大豆收获机脱粒装置提供参考依据。

1 整机结构与工作原理

1.1 整机结构与改进

所设计的联合收获机差速脱粒滚筒和外置传动系统主要由动力输出带轮、前T型变速箱、差速脱粒滚筒、过渡带轮、调速带轮、后T型变速箱组成,整机结构如图1所示。

1.联合收获机 2.动力输出带轮 3.前T型变速箱 4.差速脱粒滚筒 5.过渡带轮 6.调节带轮轴 7.调节带轮 8.后T型变速箱

该差速脱粒滚筒分为前、后两段,动力从滚筒前后不同侧方向输入,并且滚筒传动系统安装在收获机外侧。改进后的差速脱粒滚筒主要技术参数如表1所示。

表1 差速脱粒滚筒主要技术参数

脱粒滚筒的前后两段,在各自一端安装有传动系统。工作时,割台将大豆茎秆切断后,被链耙式输送器送至脱粒室,在脱粒室内,前段脱粒滚筒以较低的转速对易脱籽粒进行脱粒,同时随着脱粒混合物向后运动,后滚筒则以较高的转速对难脱的籽粒进行脱粒,并将无法被凹板筛分离的杂质排出脱粒室,凹板筛分离出的脱出物落入清选室中,将大豆从杂质中分离,干净的大豆被搅龙输送至粮仓,杂质则被吹出机具外。整机的主要技术参数如表2所示。

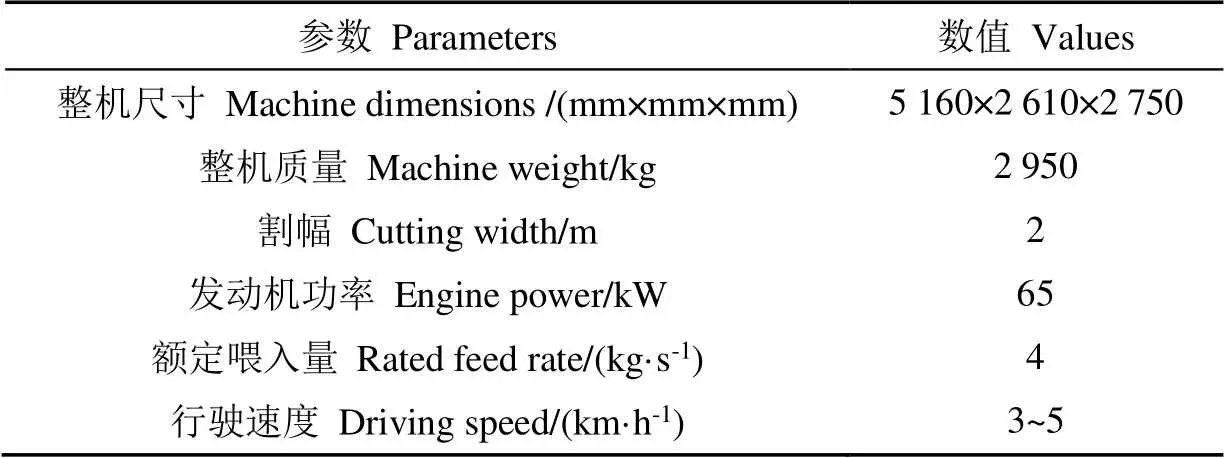

表2 4LZ-4.0联合收获机主要技术参数

1.2 脱粒分离装置结构

由于传统脱粒滚筒无法采用不同的转速适应不同成熟度的大豆脱粒,在综合研判基础上,设计了一种两段式差速脱粒滚筒及配套的外置传动系统。

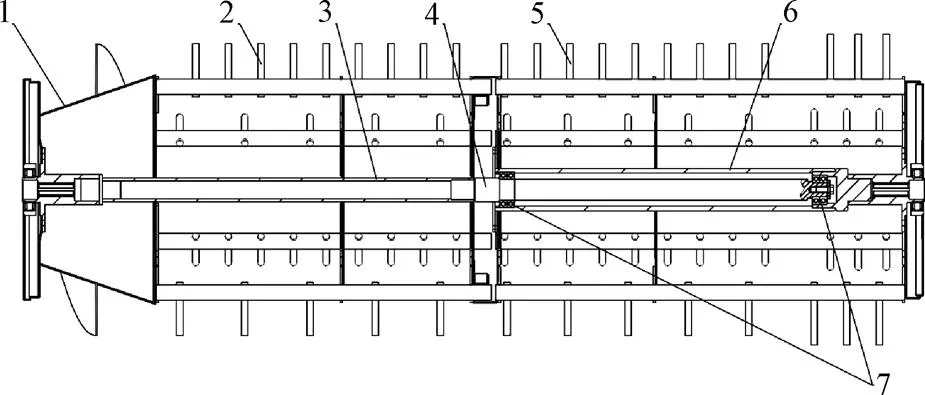

1.2.1 差速脱粒滚筒结构

差速脱粒滚筒结构如图2所示,相较于现有的纵轴流差速脱粒滚筒[16],设计的差速脱粒滚筒前、后两段滚筒的动力输入均采用T型变速箱带动,能够通过改变传动系统的传动比,来调节后滚筒转速,应用范围更广,同时脱粒滚筒的中心轴为低速空心轴和低速实心轴焊接而成,降低了滚筒质量、简化了结构,在前脱粒滚筒的低速实心轴和后脱粒滚筒的高速空心轴之间安装有轴承,使前滚筒与后滚筒能够分别以不同转速转动[17]。

依据《农业机械设计手册(下册)》可知,大豆脱粒常用杆齿和纹杆齿。为明确适用于南方地区大豆特性的脱粒齿,前滚筒的脱粒齿分别采用纹杆齿和杆齿两种脱粒齿进行对比。与此同时,根据现有生产经验,未成熟豆荚含水率较高,脱粒时所需作用力较大,为了降低未脱净损失率,后滚筒采用杆齿。因此,分别制作了前、后脱粒齿均为杆齿的全杆齿式脱粒齿,以及前脱粒齿为纹杆齿,后脱粒齿为杆齿的组合式脱粒齿。

1.喂入搅龙 2.前脱粒滚筒 3.低速空心轴 4.低速实心轴 5.后脱粒滚筒 6.高速空心轴 7.轴承

1.2.2 差速滚筒外置传动系统结构

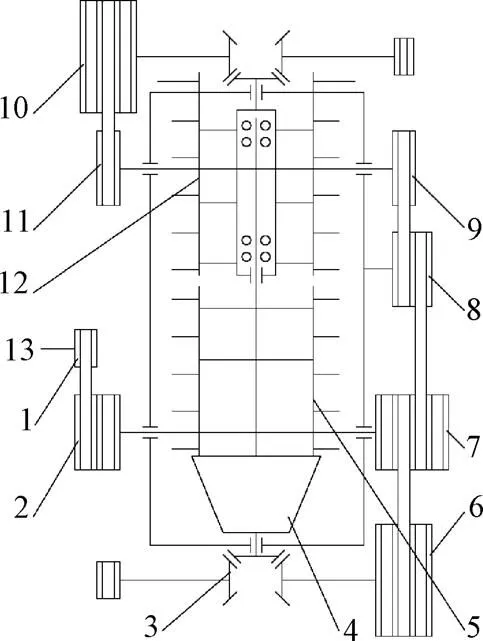

为了对前后滚筒之间的转速差进行调节,依据差速脱粒滚筒的动力输入不同方向,设计了一种外置传动系统,如图3所示。

发动机带轮带动安装在同一根轴上的动力输入带轮和动力输出带轮转动后,动力分为两路,一路带动前T型变速箱大带轮转动,进而带动前脱粒滚筒转动,另一路则通过过渡带轮转动,带动调节带轮、后动力输入带轮和后T型变速箱转动,最后带动后脱粒滚筒转动。传动系统的调节带轮安装在收获机外部,通过改变调节带轮的直径,能够高效、便捷地实现调节前后滚筒的转速差。

1.发动机带轮 2.动力输入带轮 3.锥齿轮 4.喂入搅龙 5.前脱粒滚筒 6.前T型变速箱大带轮 7.动力输出带轮 8.过渡带轮 9.调节带轮 10.后T型变速箱大带轮 11.后动力输入带轮 12.后脱粒滚筒 13.发动机

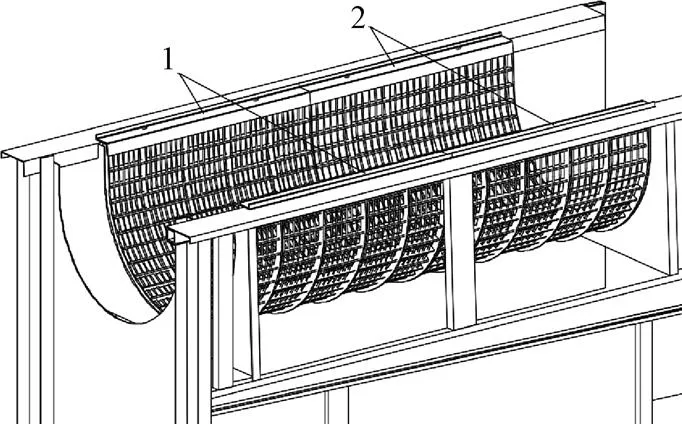

1.2.3 凹板筛选型

为避免其他因素变化对试验结果产生影响,采用常用的栅格式凹板筛,凹板筛沿脱粒滚筒轴向分为脱粒段凹板筛和分离段凹板筛两部分。目前联合收获机凹板筛包角范围多在100°~270°,依据收获机的实际结构,选取凹板筛的包角为200°[18]。同时,由于在滚筒后段,杂质的占比高,为了降低脱粒过程中的夹带损失,将分离段凹板筛的筛孔增大5 mm,脱粒段和分离段凹板筛的筛孔尺寸分别为14 mm×45 mm和19 mm×45 mm,如图4所示。

1.脱粒段凹板筛 2.分离段凹板筛

2 脱粒滚筒与物料碰撞能量变化分析

为了研究脱粒滚筒结构和参数对脱粒质量产生的影响,选取与脱粒滚筒相关的脱粒齿类型、碰撞速度以及碰撞次数作为因素,分析不同因素对物料变化产生的影响。由于茎秆、豆荚等物料在脱粒过程中的形状和变形程度复杂,豆荚壳体厚度远小于大豆籽粒的尺寸,形变量和受力情况等参数测量困难。因此选取形状规整的大豆籽粒作为研究对象,通过分析大豆籽粒的能量变化情况,推论豆荚和茎秆等物料的能量变化情况[19]。

2.1 不同脱粒齿对能量变化的影响

为区分不同脱粒齿特性差异,进一步分析碰撞时的主要问题,为简化研究,选取不同脱粒齿与籽粒的对心碰撞进行研究,作如下假设[20]:

1)略去脱粒齿和大豆碰撞中非碰撞力的作用、滚筒转速变化以及脱粒齿和大豆之间的相对位移。

2)将大豆视为球体,不考虑大豆自转的影响。

3)碰撞前大豆的绝对速度为零。

依据假设,对不同脱粒齿与大豆的碰撞过程受力分析如图5所示。

注:C1、C2分别为杆齿质心和纹杆齿质心;O为大豆质心;L1、L2分别为杆齿质心、纹杆齿质心与大豆质心的连线长度,mm;VT为脱粒齿与大豆的碰撞点的速度,m/s;v1、v2分别为杆齿、纹杆齿与大豆的碰撞后的速度,m/s;ω为滚筒转速,r/min;θ为v2沿正视图方向的投影与VT的夹角,(°);φ为v2沿俯视图方向的投影与VT的夹角,(°);λ为纹杆齿与滚筒转速在水平方向的夹角,(°)。

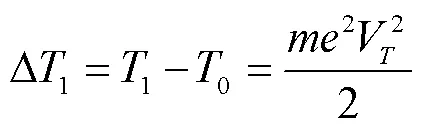

依据假设和图5,碰撞前大豆的动能为0,大豆与杆齿碰撞后的动能(1)变化量Δ1以及与纹杆齿碰撞后的动能(2)变化量Δ2为

式中大豆籽粒质量,mm;为大豆与脱粒齿之间的碰撞恢复系数。

根据假设和Griffith能量平衡原理可知,碰撞力做的功一部分转化成其他形式的能量,另一部分则使大豆产生了裂纹或破碎[21],并且大豆损伤程度与大豆动能的变化量成正比。则籽粒与杆齿和纹杆齿碰撞后,导致籽粒破裂的能量B1和B2分别为

式中′为转化成导致籽粒产生裂痕的系数。

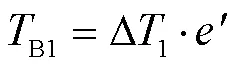

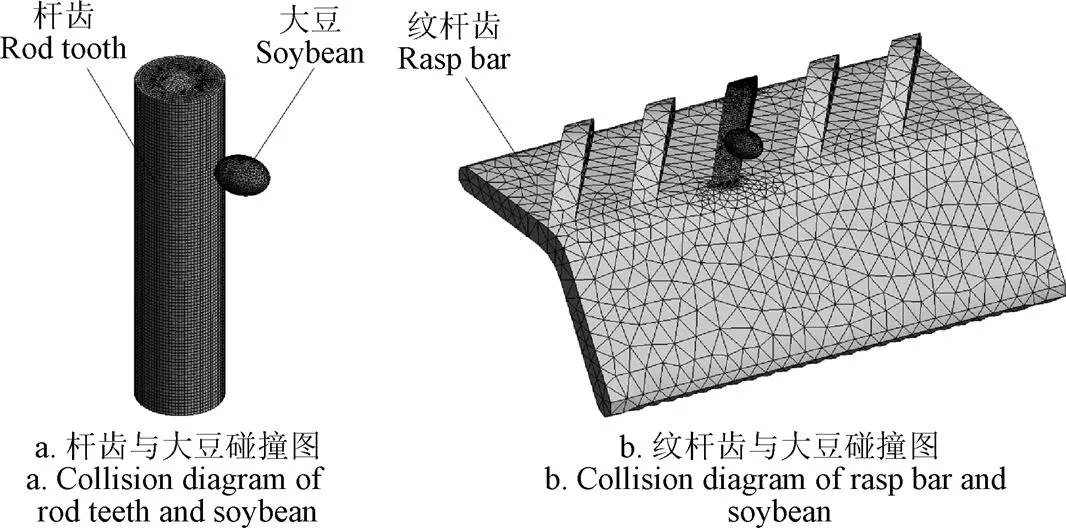

由式(3)和(4)可知,当脱粒齿的线速度相同时,大豆与杆齿碰撞后的动能变化量更大,因此籽粒与杆齿碰撞后受到的冲击力和转化成导致籽粒产生裂纹的能量更高,籽粒也更容易破碎。为验证分析结果,通过ANSYS软件的显式动力学(eplicit dnamics)模块对大豆与脱粒齿的碰撞后的速度、应力进行分析,通过万能材料试验仪器对仿真所需参数进行测量,得到大豆与脱粒齿的材料属性如表3所示。

表3 大豆种子与脱粒齿材料属性

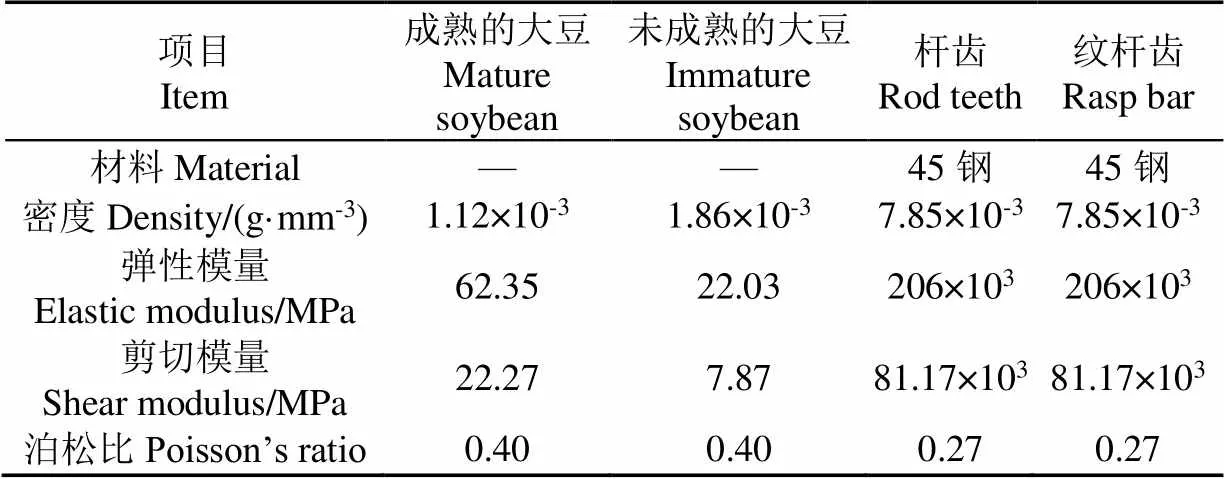

依据《农业机械设计手册(下册)》可知,纹杆齿和杆齿在脱粒大豆时的线速度范围分别为10~14和12~15 m/s,为避免其他因素变化影响仿真结果,选取两种脱粒齿的线速度均为13 m/s,方向沿大豆籽粒的长轴方向,并且定义脱粒齿为刚体,大豆籽粒为柔性体[22]。碰撞模型和碰撞结果如图6和表4所示。

图6 不同脱粒齿与大豆的碰撞模型

表4 籽粒与不同脱粒齿碰撞后的最大应力和速度

从表4可以发现,相较于纹杆齿,籽粒与杆齿碰撞后的最大应力和速度更大,依据式(1)和(2)可知,转化成导致籽粒内部产生裂纹的能量也更大,籽粒也更容易破碎。

在实际脱粒过程中,在脱粒滚筒前段,成熟的豆荚较多,容易被脱粒,依据仿真结果,为了避免破碎率增大,在脱粒滚筒前段采用纹杆齿,一方面能够先将容易脱粒的豆荚脱出,另一方面使难脱籽粒被输送到滚筒后段,实现将成熟度不同的豆荚分段脱粒,而在滚筒后段,采用杆齿对难脱籽粒进行脱粒,以降低未脱净损失率,并且依据籽粒与不同脱粒齿的碰撞仿真结果可以推断,茎秆等其他物料与纹杆齿碰撞后的等效弹性形变也更低,更不容易发生破碎,所以采用纹杆齿脱粒时,从凹板筛分离出的脱出物质量和脱粒功耗也会更低。

2.2 不同碰撞速度的形变量变化

碰撞速度作为影响机收工作质量的关键工作参数之一,主要通过控制籽粒或豆荚的形变量,影响破碎率和未脱净率。

在脱粒时,大豆与脱粒齿的碰撞分为弹性变形和损伤破坏两个阶段,依据Hertz接触理论,大豆与脱粒齿碰撞产生损伤的相对临界速度V为[23]

式中P为籽粒在碰撞过程中的法载荷;R为大豆籽粒与脱粒齿接触后的等效半径,mm;1为脱粒元件的质量,kg;2为大豆籽粒的质量,kg;*为大豆籽粒与脱粒齿的等效弹性模量,MPa。

由式(5)和Griffith能量平衡原理可知,当脱粒齿类型不变时,碰撞速度越接近相对临界速度,籽粒越容易发生破碎。这是由于转化成导致籽粒形变的能量增大,使得籽粒的形变量超过了最大形变量。为验证分析结果,选取图6a中,杆齿与籽粒的碰撞模型,分析籽粒与不同速度的杆齿碰撞后的等效弹性形变量,仿真结果如表5所示。

表5 籽粒与不同速度的杆齿碰撞后的等效弹性应变值

从表5可以发现,随着杆齿碰撞速度的增大,籽粒碰撞后的速度和等效弹性应变量也随之增大,并且当碰撞速度相同时,未成熟籽粒的应变量更大。因此当脱粒滚筒转速较高的时候,豆荚的变形程度更大,籽粒更容易从豆荚中脱出,但与此同时,籽粒也更容易造成破碎。

如果现有的非差速脱粒滚筒为了避免破碎率增大而采用低转速,会导致未成熟籽粒无法被脱,增大未脱净损失率,但如果采用高转速则会使滚筒整体冲击力增大,对未脱或已经脱出的籽粒与脱粒元件碰撞时,受到损伤。因此,滚筒采用差速结构能够实现首先通过低转速对易脱籽粒进行脱粒,再通过高转速对难脱籽粒进行脱粒,并且依据籽粒与不同速度脱粒齿的碰撞仿真结果可以推断,由于差速脱粒滚筒的前滚筒转速更低,因此茎秆等物料的破碎程度更低,从凹板筛分离出的脱出物质量和脱粒功耗也会更低。

2.3 碰撞次数对能量变化的影响

研究发现,物料在脱粒过程中会与脱粒元件产生多次碰撞,并且籽粒、豆荚等物料在经过多次碰撞后,内部会累积一定的能量,当内部累积的能量达到籽粒或豆荚能够承受的临界值时,会导致籽粒破碎或裂荚。

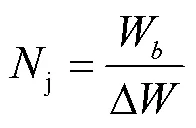

依据Palmgren-Miner累积损伤理论对大豆破碎机理进行研究,假设疲劳累积损伤与碰撞次数成线性关系,大豆产生疲劳破坏时的临界碰撞次数j与导致大豆破碎时的能量临界值W、每次碰撞时导致内部产生裂纹的能量值Δ之间的关系为[24]

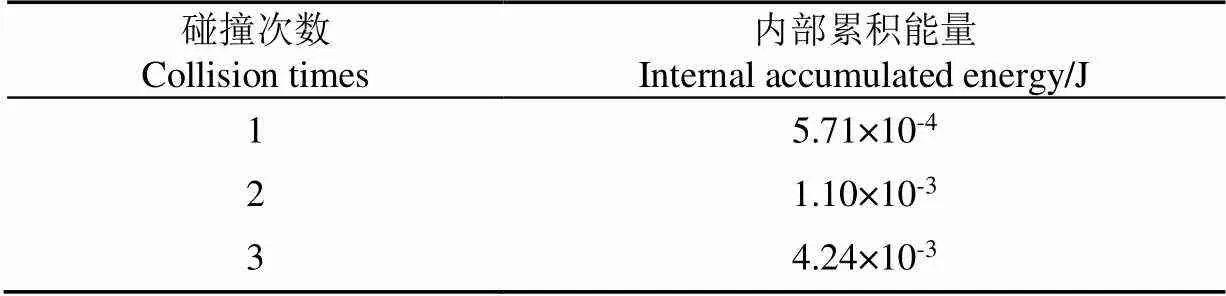

依据式(6)可知,随着碰撞次数的增加,累积在大豆内部的能量也增加,当碰撞次数超过临界碰撞次数j后,内部累积的能量达到临界值W后,大豆会破碎。为验证分析结果,选取图6a中,杆齿与籽粒的碰撞模型,分析籽粒内部累积的能量与碰撞次数之间的关系,仿真结果如表6所示。

表6 碰撞次数与大豆内部能量累积情况

依据表6可知,大豆内部累积的能量与碰撞次数成正比。因此,在脱粒过程中,已经脱出的籽粒应尽快分离出脱粒室,未脱粒、难脱粒的豆荚则应当增大碰撞次数,降低未脱净损失率,而其他物料则应尽量减少与脱粒元件的碰撞次数,以避免增加分离出的脱出物质量和脱粒功耗。

3 试验材料与方法

大豆联合收获机脱粒滚筒结构和参数变化首先会影响脱出物质量、杂质占比等参数,进而影响作业油耗等性能指标[25],因此油耗、作业效率也是重要的评价指标。但在试验中,测量每组试验后的燃油消耗量需要将机具转运至平整地块,并且等到油箱内的燃油不再晃动再测量,会大幅增加试验周期,影响后续试验的准确性和进度。同时,由于南方大豆叶片、茎秆等杂质的含水率高,容易黏聚成团,造成机具堵塞,为了避免堵塞,常采用降低机具行进速度的方式,因此机具最大作业效率与其不发生堵塞时的最大前进速度有关,但在实际试验中,测量机具不堵塞时的临界速度,需要通过逐次增加前进速度直至机具产生堵塞才能确定,增大了试验周期的同时,频繁使机具产生堵塞也会对机具造成损伤,影响试验安全。因此,本文首先以破碎率、未脱净率和夹带损失率为评价指标,通过试验确定不同脱粒滚筒的最优参数组合,再在最优参数组合下,对比不同滚筒的脱粒质量、作业油耗、最大作业效率,通过综合评价,确定适用于南方地区大豆特性的脱粒滚筒。

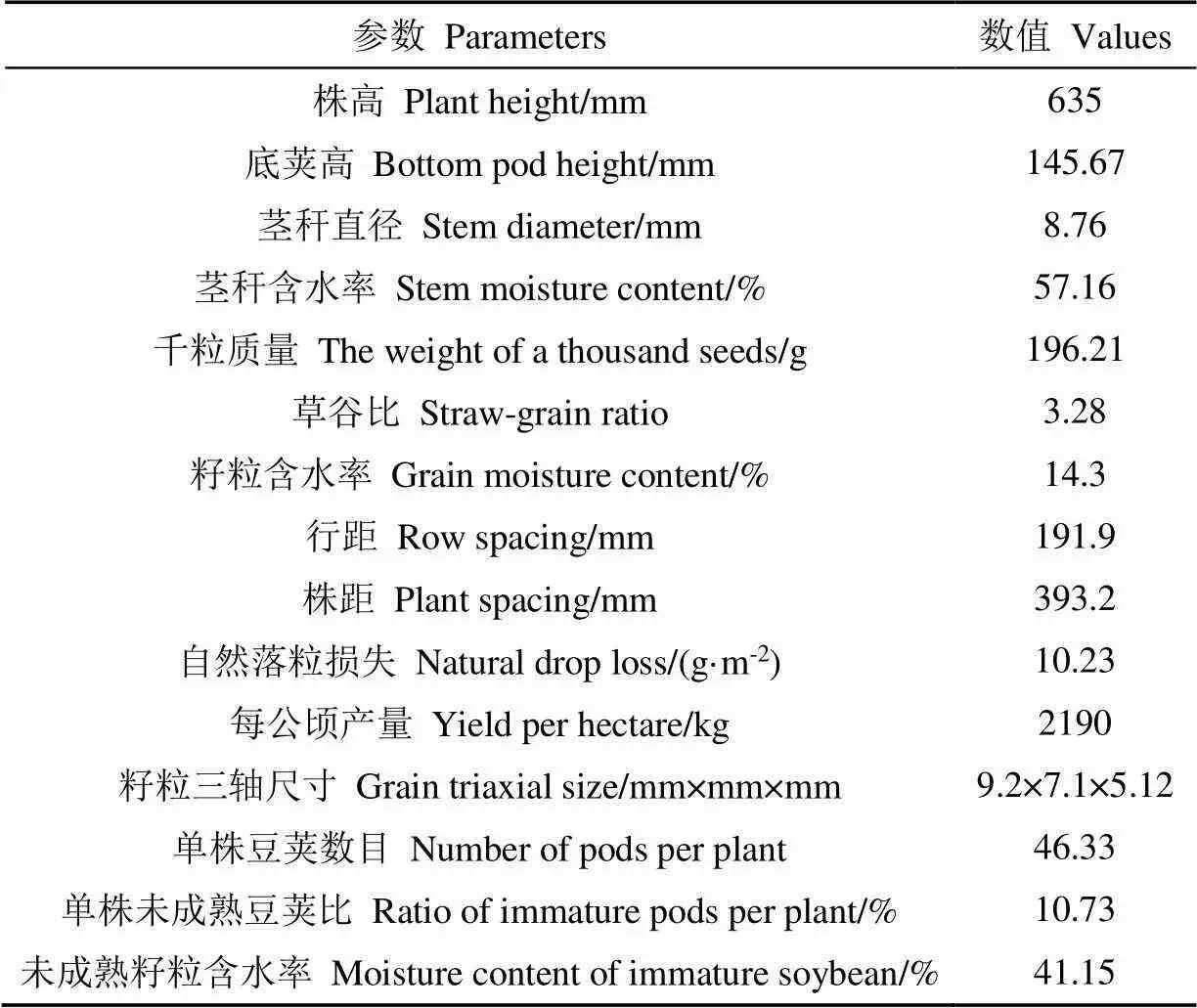

3.1 试验材料

试验用大豆品种为湘春豆V8,依据GB/T 5262-2008《农业机械试验条件测定方法的一般规定》[26]对大豆进行参数测定,结果如表7所示。

表7 湘春豆V8特性参数

3.2 试验方法

选取脱粒滚筒的脱粒齿类型()、前滚筒转速()和滚筒转速差()为影响因素,破碎率(1)、未脱净率(2)和夹带损失率(3)为评价指标进行试验。其中,破碎率依据NY/T 738-2020《大豆联合收割机作业质量》[27]对收获的籽粒进行取样和分类,计算出破碎率。脱粒滚筒的未脱净率和夹带损失率依据GB/T 5982-2017《脱粒机试验方法》[28],收集粮箱内的籽粒和从排草口、清选口处排出的籽粒以及未脱粒的豆荚,计算未脱净损失率和夹带损失率。

由于脱粒滚筒的工作质量由3个评价指标共同反映,且破碎率和未脱净率之间存在互相矛盾的问题,为对脱粒滚筒的脱粒作业质量做出一个总体评价,采用模糊综合评价法对试验结果进行分析[29],并且整机损失率由割台损失率、未脱净损失率、夹带损失率和清选损失率组成,未脱净损失率和夹带损失率仅为4个分量指标中的2个指标,因此在计算模糊综合评价值时,拟定未脱净损失和夹带损失的权重均为0.3,破碎率的权重为0.4。

3.3 试验设计

对于成熟度不均匀的大豆在脱粒时的滚筒转速范围,国内外尚无文献参考。因此,依据田间实际情况和《农业机械设计手册(下册)》,确定前滚筒速范围为400~600 r/min,而后滚筒转速范围在前滚筒所选的转速之上,增大0~200 r/min。对应的前滚筒转速和滚筒转速差水平如表8所示。其中,当滚筒转速差为0时,滚筒类型为传统的非差速脱粒滚筒。为得到拟合度较高的回归模型以及试验结果,采用单因素全因子试验法。

4 结果与分析

4.1 试验结果

试验地点为湖南省株洲市攸县上云桥镇湖南省作物研究所试验田,试验大豆品种为湘春豆V8,试验时间为2020年7月15—22日。田间试验时(见图7),为减少试验误差带来的影响,选取土地较为平整、大豆长势均匀的田块。每组试验的作业长度为70 m,每组试验重复3次取平均值,试验结果如表9所示。

图7 大豆生长状况及试验现场

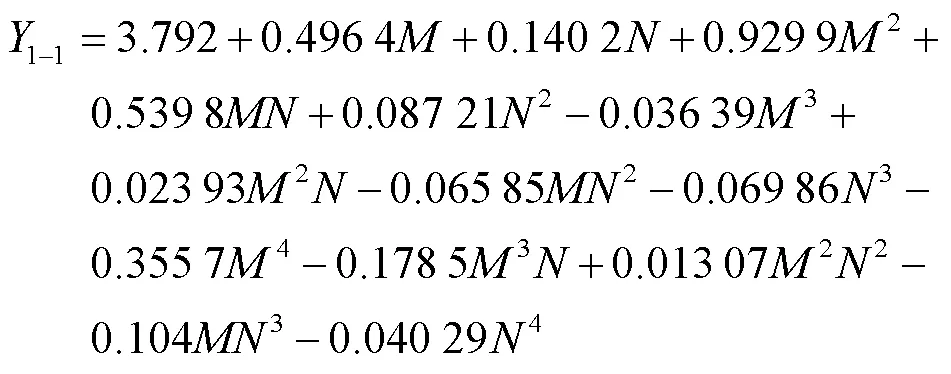

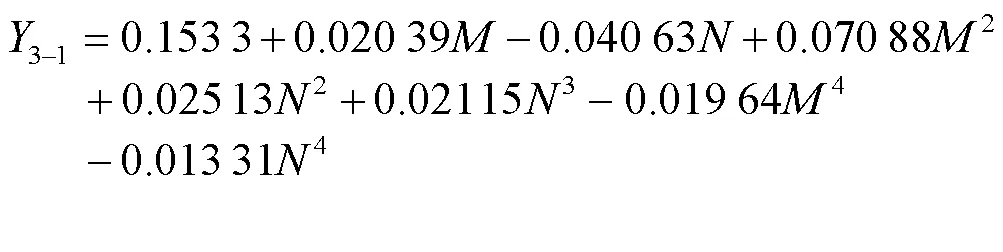

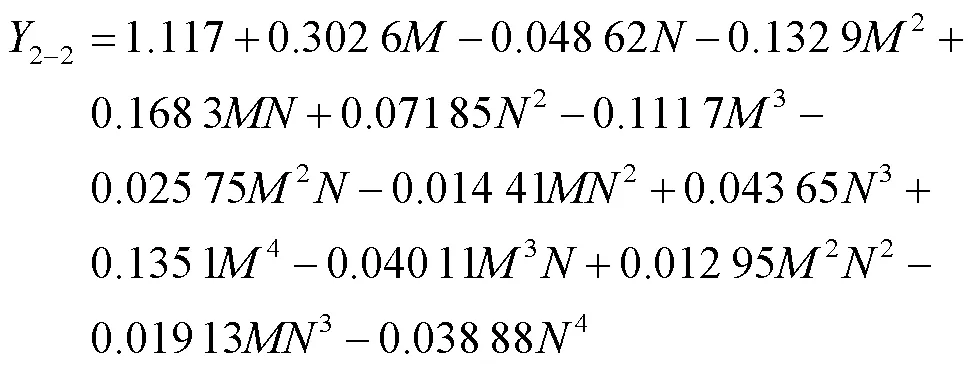

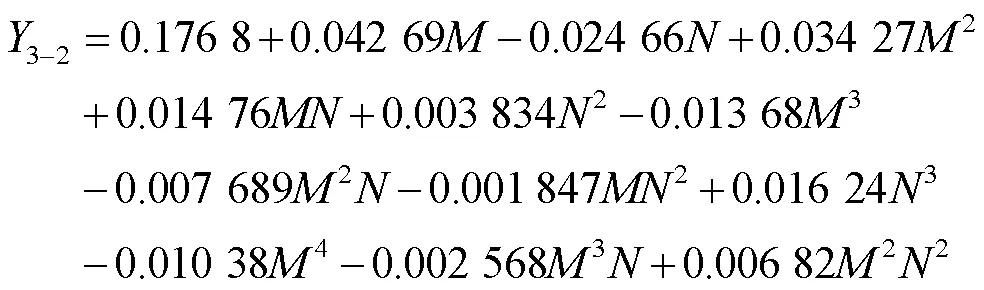

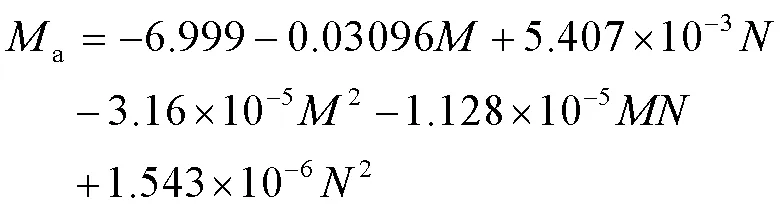

利用MATLAB的响应面工具(cftool)对表9的数据进行回归分析并绘制响应曲面图,得到采用全杆齿式脱粒齿的脱粒滚筒的籽粒破碎率1-1、未脱粒率2-1、夹带损失率3-1,以及采用组合式脱粒齿的脱粒滚筒的籽粒破碎率1-2、未脱粒率2-2、夹带损失率3-2与影响因素之间的回归方程:

表9 脱粒质量指标隶属度与模糊综合评价值

注:、、分别为脱粒齿类型、前滚筒主函数和滚筒转速差的因素值,其中,值为1表示脱粒齿类型为全杆齿式脱粒齿(-1),值为2表示脱粒齿类型为组合式脱粒齿(-2),1、2、3分别代表破碎率、未脱净率和夹带损失率,1m、2m、3m别代表破碎率、未脱净率和夹带损失率的隶属度,M表示脱粒质量模糊综合评价值。下同。

Note:,andare respectively the type of threshing teeth, the main function of the front cylinder and the factor value of the cylinder speed difference. Where,value is 1, indicating that the type of threshing teeth is full rod threshing teeth (-1) andvalue is 2, indicating that the type of threshing teeth is combined threshing teeth (-2),1,2and3respectively represent the percentage of broken, the percentage of unthreshed and the percentage of separation loss,1m,2m,3mrespectively represent membership of the percentage of broken grains, the percentage of unthreshed grains and the percentage of separation loss grains, andMrepresents fuzzy comprehensive evaluation value of threshing quality. The same below.

回归方程的显著性结果如表10所示,由于回归方程的值均小于0.01,因此建立的回归方程极为显著,相关系数反映回归方程与评价指标之间的相关程度。

表10 回归方程的显著性检验结果

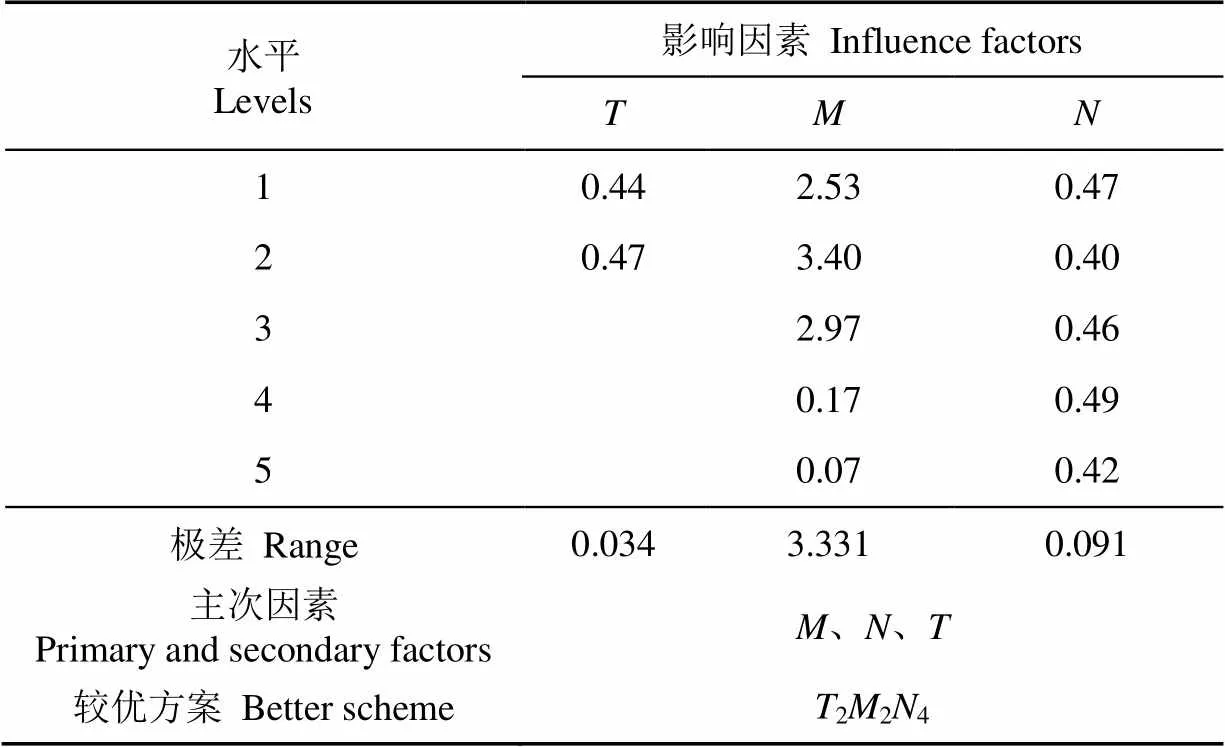

为判别脱粒齿类型与前滚筒和滚筒转速差之间有无交互作用,采用直观分析法从整体上分析了脱粒齿类型与其他两个影响因素之间的交互作用。

不同类型的脱粒齿的前滚筒转速和滚筒转速差取初始水平和末水平时,对应的评价指标的变化趋势相同。因此脱粒齿类型与前滚筒转速和滚筒转速差之间无交互作用。

4.2 不同影响因素对试验结果的影响

在田间工作过程中,为避免其他因素对试验结果产生影响,前进速度、风机转速等参数保持不变。

4.2.1 不同脱粒齿类型对评价指标的影响

从图8可以看出,前滚筒转速和滚筒转速差不变时,组合式脱粒齿的破碎率低于全杆齿式脱粒齿,未脱净率和夹带损失率高于全杆齿式脱粒齿。

这是由于组合式脱粒齿的前段为纹杆齿,籽粒、豆荚等物料与纹杆齿碰撞后,动能变化量小,转化成籽粒破碎和豆荚裂荚的能量少,因此组合式脱粒齿的破碎率比杆齿低,未脱净率比杆齿高。同时,纹杆齿的体积比杆齿大,对物料层的压实作用强,在纹杆齿和凹板筛之间的作物被压缩得紧密,不利于籽粒的分离,因此纹杆齿-杆齿组合式脱粒齿的夹带损失率比全杆齿式脱粒齿高[30]。

4.2.2 前滚筒转速对评价指标的影响

从图8可以看出,当脱粒齿类型和滚筒转速差不变时,随着前滚筒转速的增加,破碎率、未脱净率和夹带损失率均呈现先减小后上升的趋势。

依据2.3节的研究结论,这是由于当前滚筒转速较低时,茎秆、叶片等物料的破碎程度低,籽粒难以穿过物料层,增大了籽粒与脱粒元件的碰撞次数,导致籽粒内部累积的能量增大,因此破碎率和夹带损失率较高。随着前滚筒转速的增加,茎秆、叶片等物料的破碎程度增大,籽粒能在内部累积的能量达到发生破碎的临界值之前就穿过物料层,使破碎率和夹带损失率逐渐下降。当前滚筒转速进一步增大,大豆与籽粒碰撞时的相对速度超过不发生破碎的临界速度,部分籽粒与凹板筛碰撞后反弹回脱粒室,使破碎率和夹带损失率增大。

对于未脱净率,当前滚筒转速较低时,未成熟的豆荚经过多次碰撞后吸收的能量仍低于裂荚所需的能量临界值[31],因此未脱净率高。随着前滚筒转速的增加,在豆荚每次碰撞时吸收的能量增大,能较快达到裂荚所需的能量临界值,降低了未脱净率。但随着前滚筒转速的进一步增加,豆荚在滚筒内停留的时间减小,与脱粒齿碰撞次数减少,豆荚内部累积的能量还未达到临界值就被排出机具外部,使得未脱净率增大。

4.2.3 滚筒转速差对不同评价指标的影响

从图8可以看出,当脱粒齿类型和前滚筒转速不变时,随着滚筒转速差的增大,破碎率、未脱净率和夹带损失率先减小后增大。

滚筒转速差为后滚筒转速与前滚筒转速之间的差值,当其他因素不变时,滚筒转速差越大,后滚筒的转速也越大,因此滚筒转速差对评价指标的影响原因与前滚筒转速相似。当滚筒转速差较低时,籽粒难以穿过物料层,增大了籽粒与滚筒的碰撞次数,导致破碎率和夹带损失率较高。随着滚筒转速差的增大,大豆能在发生破碎之前穿过物料层,破碎率和夹带损失率降低。随着滚筒转速差进一步增大,大豆还未分离就被排出机具外,并且大豆与滚筒碰撞时的相对速度大于不发生破碎的相对临界速度,因此破碎率和夹带损失率又上升。

对于未脱净率,当滚筒转速差较低时,后滚筒的转速也较低,豆荚与杆齿碰撞后,内部累积的能量低于裂荚所需的能量临界值,导致未脱净率高。随着滚筒转速差的增大,在碰撞时,豆荚吸收的能量增多,达到了裂荚所需的能量临界值,使得未脱净率下降。随着转速差的进一步增大,豆荚在滚筒内停留的时间减小,与脱粒齿碰撞的次数减少,使得豆荚内部累积的能量减少,导致未脱净率增大。

图8 不同脱粒齿的响应曲面图

4.2.4 不同脱粒滚筒最优参数组合

模糊综合评价值的分析结果见表11,由于破碎率、未脱净率和夹带损失率均为偏小型指标,因此模糊综合评价值越大,则说明脱粒质量越好[32]。依据表11可知,差速滚筒的最优参数组合为[33]:纹杆齿-杆齿组合式脱粒齿,前滚筒转速为450 r/min、滚筒转速差为150 r/min。传统的杆齿式非差速脱粒滚筒的最优转速为500 r/min。

表11 模糊综合评价法分析结果

4.2.5 不同影响因素对脱粒质量影响分析

为了分析脱粒滚筒不同影响因素变化对脱粒质量产生的影响,运用MATLAB对表9中,采用不同脱粒齿得到的模糊综合评价值进行回归分析,得出全杆齿式脱粒齿综合评价值(a)、组合式脱粒齿综合评价值(b)与前滚筒转速、滚筒转速差之间的回归方程。

通过回归方程,可以量化分析影响因素变化时,采用不同脱粒齿的脱粒滚筒的具体数值,以及模糊综合评价值的变化规律。

4.3 脱粒滚筒的综合性能试验

4.3.1 不同滚筒脱粒质量对比试验

为对比优化后的差速脱粒滚筒与传统的全杆齿式非差速脱粒滚筒的脱粒质量,选取土地平整、植株长势均匀的田块进行试验。试验用大豆品种为湘春豆V8,每组试验机收作业长度为70 m,大豆含水率为13.8 %,自然落粒损失为13.42 g/m2。依据两种滚筒最优参数值,将全杆齿式非差速脱粒滚筒的转速调至500 r/min,将差速脱粒滚筒的前脱粒齿更换为纹杆齿,滚筒转速差调为150 r/min,前滚筒转速为450 r/min。每种滚筒进行3次试验,对评价指标进行取样和计算平均值,并依据模糊综合评价值的计算方法得到对比试验中,差速脱粒滚筒与传统的全杆齿式非差速脱粒滚筒的工作质量模糊综合评价值[34],分别为0.7和0.3。

依据对比试验得到的模糊综合评价值可知,差速脱粒滚筒脱粒质量优于传统的全杆齿式非差速脱粒滚筒。试验结果很好地证明了采用纹杆齿-杆齿组合式脱粒齿的差速脱粒滚筒对提升脱粒质量的可行性。

4.3.2 作业油耗对比

为对比收获机在相同的条件下,采用不同脱粒滚筒时的油耗情况,以收获机单位作业面积内的油耗为评价指标,分别对采用差速脱粒滚筒和传统的非差速脱粒滚筒的收获机,进行了最优工作参数组合条件下的油耗对比试验。其中,差速脱粒滚筒的脱粒齿类型为纹杆齿-杆齿组合式脱粒齿,前滚筒转速为450 r/min,滚筒转速差为150 r/min,非差速脱粒滚筒的脱粒齿类型为全杆齿,滚筒转速为500 r/min。在工作过程中,收获机的前进速度为4 km/h,转弯速度为2 km/h,留茬高度为5 cm,选取尺寸相同的0.3hm2田块进行试验,每组试验重复3次,同时,对每组试验中的样本进行取样,计算出每组试验的模糊综合评价值,保证油耗对比试验中,脱粒滚筒的工作质量评价指标与对比试验中的基本相同。

试验最终测得当收获机采用非差速的脱粒滚筒时,油耗为8.7 L/hm2,采用差速滚筒时的油耗为6.0 L/hm2,采用差速脱粒滚筒的收获机油耗比非差速的脱粒滚筒低了2.7 L/hm2。这是由于差速脱粒滚筒的前滚筒转速低,并且采用纹杆齿,对物料的破碎程度低,脱粒时的功耗较小,后段虽然采用高转速,但大部分籽粒在前段被脱出,负荷较小,降低了油耗。因此,差速脱粒滚筒的作业功耗更低。

4.3.3 最大作业效率对比

由于脱粒滚筒结构和工作参数变化会改变从凹板筛中分离出的脱出物和杂质在脱出物中的占比,因此首先通过台架试验探究采用不同脱粒滚筒时的脱出物以及杂质占比情况。

为模拟收获机在田间收获的实际情况,采用人工手割的方式对大豆植株进行收获,割茬高度为5 cm。试验前,卸下收获机的清选筛和风机皮带,避免清选系统工作影响试验结果,并在清选筛位置放置接料盒。用电子台秤称取15 kg的大豆植株,将植株顶部朝向收获机方向,均匀地铺放在输送区内,铺放长度为5 m,铺放完毕后,启动收获机,试验现场如图9所示。用激光测速表测量前T型变速箱大带轮的转速并计算出对应的前滚筒转速,然后调节滚筒转速至目标值后,调节控制输送装置电机的变频器,使输送带能够以1 m/s的速度向收获机方向输送物料,最后启动变频器,使物料输送至收获机。试验完毕后,收集接料盒内的脱出物,并计算脱出物总量和杂质占比,每组试验重复3次,结果如表12所示。

图9 大豆脱出物测量试验

由表12可知,差速脱粒滚筒在最优参数组合下的脱出物质量以及脱出物内的杂质占比均低于传统的全杆齿式非差速脱粒滚筒。因此采用差速脱粒滚筒的收获机不容易发生堵塞。

表12 脱出物质量与杂质占比

依据表11和表12的分析结果,研究采用两种脱粒滚筒在最优参数组合下不发生堵塞时的收获机最大前进速度。为避免外界因素的影响,选取植株长势相同的田块进行试验,每组试验的作业长度为70 m,每次试验中收获机前进速度比上一组增大0.1 km/s,直至机具在该组前进速度下发生堵塞,对每组机具发生堵塞时的前进速度各测量3次,同时测量并计算发生堵塞前籽粒评价指标的模糊综合评价值。

试验最终测得在最优参数组合条件下,差速脱粒滚筒不发生堵塞时的最大前进速度为6.4 km/s,全杆齿式非差速脱粒滚筒不发生堵塞时的最大前进速度为5.8 km/s,作业效率增大了10.35%,并且在最大前进速度和最优参数组合条件下,对应的模糊综合评价值分别为0.7和0.3,说明差速脱粒滚筒不发生堵塞时的收获机最大作业效率和脱粒质量均优于传统的全杆齿式非差速脱粒滚筒。这是由于差速脱粒滚筒的前滚筒采用纹杆齿,并且前滚筒速度低于杆齿,脱出物以及其中的杂质占比少,后滚筒虽然转速高,但物料在脱粒室内停留的时间变短,还未被分离就被排出脱粒室,降低了滚筒堵塞的概率。

5 结 论

本文结合现有转速差不可调的差速脱粒滚筒的脱粒原理,研制了一种转速差可调的差速脱粒滚筒,通过田间试验和模糊综合评价法,得出差速脱粒滚筒和传统的全杆齿式非差速脱粒滚筒的最优参数组合,并依据最优参数组合对比了不同脱粒滚筒的田间综合性能。试验结果显示,最适宜南方地区大豆特性的联合收获机脱粒滚筒类型为差速脱粒滚筒,脱粒齿类型为纹杆齿-杆齿组合式脱粒齿,最优参数组合为:前滚筒转速为450 r/min,滚筒转速差为150 r/min,在最优参数组合条件下,差速脱粒滚筒的脱粒质量更优,模糊综合评价值比传统的全杆齿式非差速脱粒滚筒的脱粒质量模糊综合评价值增加了0.4,在作业时的油耗降低了2.7 L/hm2,最大作业效率增大了10.35%,说明差速脱粒滚筒的作业质量、成本和效率均优于全杆齿式非差速脱粒滚筒,能够有效满足中国南方地区大豆机械化收获的需求。

本次试验脱粒元件组合只采用了全杆齿、纹杆齿与杆齿两个组合,对于脱粒质量的影响是基于上述两个脱粒元件组合进行研究,为得到全面的研究结果,可对其他脱粒元件组合进一步进行探讨。

[1] 农业农村部全程机械化推进行动专家指导组大豆专业组.大豆全程机械化水平整体提升[J]. 农机质量与监督,2020(3):9,19.

[2] 杨洲,罗锡文,李长友. 稻谷收获期粒间水分分布的研究[J]. 农业工程学报,2005,21(3):38-41.

YANG Zhou, LUO Xiwen, LI Changyou. Distribution of rice kernel moisture content at harvest[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005,21(3): 38-41. (in Chinese with English abstract)

[3] 朱大威,金之庆,石春林. 东北平原农作物生产力及固碳能力模拟[J]. 江苏农业学报,2010,26(6):1222-1226.

ZHU Dawei, JIN Zhiqing, SHI Chunlin. Simulating of production and carbon sequestration of crops under climate change scenarios in the Northeast China[J]. Jiangsu Journal of Agricultural Sciences, 2010, 26(6): 1222-1226. (in Chinese with English abstract)

[4] 李庆伦,金诚谦,印祥,等. 黄淮海地区大豆品种生物及力学特性研究[J]. 农机化研究,2021,43(4):185-190.

LI Qinglun, JIN Chengqian, YIN Xiang, et al. Study on biological and mechanical properties of some soybean varieties in Huang-Huai-Hai Region[J]. Journal of Agricultural Mechanization Research, 2021, 43(4): 185-190. (in Chinese with English abstract)

[5] 倪有亮,金诚谦,陈满,等. 我国大豆机械化生产关键技术与装备研究进展[J]. 中国农机化学报,2019,40(12):17-25.

NI Youliang, JIN Chengqian, CHEN man, et al. Research progress on mechanized production technology and equipment of soybean in China[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(12): 17-25. (in Chinese with English abstract)

[6] 金诚谦,郭飞扬,徐金山,等. 大豆联合收获机作业参数优化[J]. 农业工程学报,2019,35(13):10-22.

JIN Chengqian, GUO Feiyang, XU Jinshan, et al. Optimization of working parameters of soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(13): 10-22. (in Chinese with English abstract)

[7] 杨欢,杜勇利,陈平,等. 小喂入量大豆收割机纵轴流脱粒装置参数优化[J]. 甘肃农业大学学报,2018,53(4):184-189,196.

YANG Huan, DU Yongli, CHEN Ping, et al. Parameters optimization of longitudinal axial threshing unit of small feed harvester for soybean[J].Journal of Gansu Agricultural University, 2018, 53(4): 184-189, 196. (in Chinese with English abstract)

[8] 刘基. 大豆收获机低损伤脱粒机构设计与试验[D]. 南京:中国农业科学院,2017.

LIU Ji. The Design and Experiment of Low Damage Threshing Mechanism of Soybean Harvester[D]. Nanjing: Chinese Academy of Agricultural Sciences, 2017. (in Chinese with English abstract)

[9] 邸志峰,崔中凯,张华,等. 纹杆块与钉齿组合式轴流玉米脱粒滚筒的设计与试验[J]. 农业工程学报,2018,34(1):28-34.

DI Zhifeng, CUI Zhongkai, ZHANG Hua, et al. Design and experiment of rasp bar and nail tooth combined axial flow corn threshing cylinder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(1): 28-34. (in Chinese with English abstract)

[10] 李义博,姜建军,徐杨,等. 高含水率玉米橡胶复合钉齿制备与脱粒性能试验[J]. 农业机械学报,2020,51(11):158-167.

LI Yibo, JIANG Jianjun, XU Yang, et al. Preparation and threshing performance tests of rubber composite nail teeth under maize with high moisture content[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(11): 158-167. (in Chinese with English abstract)

[11] 王志明. 横置差速轴流脱分选系统工作机理及设计研究[D]. 西安:长安大学,2017.

WANG Zhiming. Study on Working Mechanism and Design of Axial Flow Differential-Speed Threshing-Separating- Cleaning Unit[D]. Xi’an: Chang’an University, 2017. (in Chinese with English abstract)

[12] 陈霓,熊永森,陈德俊,等. 联合收获机同轴差速轴流脱粒滚筒设计和试验[J]. 农业机械学报,2010,41(10):67-71.

CHEN Ni, XIONG Yongsen, CHEN Dejun, et al. Design and test on the coaxial differential-speed axial-flow threshing rotor of combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(10): 67-71. (in Chinese with English abstract)

[13] 王金双,熊永森,徐中伟,等. 纵轴流联合收获机关键部件改进设计与试验[J]. 农业工程学报,2017,33(10):25-31.

WANG Jinshuang, XIONG Yongsen, XU Zhongwei, et al. Improved design and test of key components for longitudinal axial flow combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 25-31. (in Chinese with English abstract)

[14] 王志明,吕彭民,陈霓,等. 水稻籽粒连接力分布频谱分析及联合收割机差速脱粒装置研究[J]. 浙江大学学报(农业与生命科学版),2017,43(1):120-127.

WANG Zhiming, LYU Pengmin, CHEN Ni, et al. Study on distribution spectrum of grain connection force and differential-speed threshing device for combine harvester[J]. Journal of Zhejiang University (Agriculture and Life Sciences), 2017, 43(1): 120-127. (in Chinese with English abstract)

[15] 金小亮,朱晓星,金诚谦,等. 谷物脱粒滚筒的功耗模型研究[J]. 中国农机化学报,2015,36(3):30-33,38.

JIN Xiaoliang, ZHU Xiaoxing, JIN Chengqian, et al. Research on the power consumption model of grain threshing cylinder. Journal of Chinese Agricultural Mechanization, 2015, 36(3): 30-33, 38. (in Chinese with English abstract)

[16] 王金双,熊永森,陈德俊. 新型中型纵轴流全喂入联合收获机脱粒清选装置设计[J]. 中国农机化学报,2013,34(1):126-129.

WANG Jinshuang, XIONG Yongsen, CHEN Dejun. Design of new threshing cylinder and cleaning unit on medium axial-flow combine harvester[J]. Journal of Chinese Agricultural Mechanization, 2013, 34(1): 126-129. (in Chinese with English abstract)

[17] 屈哲. 低损伤组合式玉米脱粒分离装置的研究[D]. 北京:中国农业大学,2018.

QU Zhe. Research on Combined Maize Threshing and Separating Device with Low Damage[D]. Beijing: China Agricultural University, 2018. (in Chinese with English abstract)

[18] 笪强. 联合收割机脱粒装置分析及优化设计[D]. 西安:西安理工大学,2021.

DA Qiang. Analysis and Optimization Design of Threshing Device for Combine Harvester[D]. Xi’an: Xi’an University of Technology, 2021. (in Chinese with English abstract)

[19] 鲍玉冬,杨闯,赵彦玲,等. 基于碰撞变形能的机械采收蓝莓果实碰撞损伤评估[J]. 农业工程学报,2017,33(16):283-292.

BAO Yudong, YANG Chuang, ZHAO Yangling, et al. Collision injury assessment of mechanical harvesting blueberry fruit based on collision deformation energy[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 283-292. (in Chinese with English abstract)

[20] 李心宏. 理论力学(第5版)[M]. 大连:大连理工大学出版社,2008.

[21] 李耀明,王显仁,徐立章. 基于能量平衡的水稻谷粒脱粒损伤[J]. 机械工程学报,2007,43(3):160-164.

LI Yaoming, WANG Xianren, XU Lizhang. Threshing injury to rice grain based on the energy conservation[J]. Journal of Mechanical Engineering, 2007, 43(3): 160-164. (in Chinese with English abstract)

[22] 张帅军,刘新萍,王小飞,等. 基于Transient Structural的脱粒过程中大豆种子撞击损伤的全因子分析[J]. 大豆科学,2017,36(3):463-469.

ZHANG Shuaijun, LIU Xinping, WANG Xiaofei, et al. Whole factor analysis of impact damage of soybean seeds during threshing based on transient structural[J]. Soybean Science, 2017, 36(3): 463-469. (in Chinese with English abstract)

[23] 徐立章,李耀明,丁林峰. 水稻谷粒与脱粒元件碰撞过程的接触力学分析[J]. 农业工程学报,2008,24(6):146-149.

XU Lizhang, LI Yaoming, DING Linfeng. Contacting mechanics analysis during impact process between rice and threshing component[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(6): 146-149. (in Chinese with English abstract)

[24] 卢立新,周德志. 基于疲劳损伤理论的果品振动损伤模型表征[J]. 农业工程学报,2009,25(11):341-344.

LU Lixin, ZHOU Dezhi. Model for vibration -cumulative bruising of fruit based on fatigue damage theory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(11): 341-344. (in Chinese with English abstract)

[25] 谢干,张国忠,付建伟,等. 鼓形与圆柱形杆齿式纵轴流脱粒滚筒功耗对比试验[J]. 华中农业大学学报,2021,40(1):202-209.

XIE Gan, ZHANG Guozhong, FU Jianwei, et al. Comparing power consumption of drum and cylindrical rod-tooth longitudinal axial flow threshing roller[J]. Journal of Huazhong Agricultural University, 2021, 40(1): 202-209. (in Chinese with English abstract)

[26] 郝文录,刘恒新,朱良,等. 农业机械试验条件测定方法的一般规定:GB/T 5262-2008[S]. 北京:中国标准出版社,2008.

[27] 郭雪峰,李艳杰,孙德超,等. 大豆联合收割机作业质量:NY/T 738-2020[S]. 北京:中国农业出版社,2020.

[28] 邓军,张琦,马兴,等. 脱粒机试验方法:GB/T 5982-2017[S]. 北京:中国标准出版社,2018.

[29] ZADEH L A. Fuzzy sets[J]. Information & Control, 1965, 8(3): 338-353.

[30] 李耀明,李洪昌,徐立章. 短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J]. 农业工程学报,2008,24(3):139-142.

LI Yaoming, LI Hongchang, XU Lizhang. Comparative experiments on threshing performance between short-rasp-bar tooth cylinder and spike tooth cylinder and spike tooth cylinder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(3): 139-142. (in Chinese with English abstract)

[31] 杨德旭,刘德军,高连兴. 完熟期大豆炸荚力学特性试验[J]. 沈阳农业大学学报,2012,43(5):576-580.

YANG Dexu, LIU Dejun, GAO Lianxing. Experiments of pod-split mechanical performance in period of soybean full ripe[J]. Journal of Shenyang Agricultural University, 2012, 43(5): 576-580. (in Chinese with English abstract)

[32] 刘鹏,金诚谦,宁新杰,等. 大豆机收清选筛田间性能试验与分析[J]. 农业工程学报,2020,36(9):36-43.

LIU Peng, JIN Chengqian, NING Xinjie, et al. Field performance test and analysis of the cleaning sieve of soybean harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(9): 36-43. (in Chinese with English abstract)

[33] 刘鹏,金诚谦,刘政,等. 大豆联合收获机田间清选作业参数优化[J]. 农业工程学报,2020,36(10):35-45.

LIU Peng, JIN Chengqian, LIU Zheng, et al. Optimization of field cleaning parameters of soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(10): 35-45. (in Chinese with English abstract)

[34] 钟挺,胡志超,顾峰玮,等. 4LZ-1.0Q型稻麦联合收获机脱粒清选部件试验与优化[J]. 农业机械学报,2012,43(10):76-81.

ZHONG Ting, HU Zhichao, GU Fengwei, et al. Optimization and experiment for threshing and cleaning parts of 4LZ -1.0Q cereal combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10): 76-81. (in Chinese with English abstract)

Experiments and analysis of the differential threshing cylinder for soybean with different maturities

KANG Jiaxin1, WANG Xiushan1,2, XIE Fangping1,2※, LUO Yao1,3, LI Qi1, HUANG Xiaojun1

(1.,,410128,;2.,410128,;3.,417700,)

The threshing cylinder of the combine was used for soybean threshing and auxiliary soybean separation. However, soybean in Southern China has a high ratio of grass to grain and immature pods during harvest. The existing nondifferential speed threshing cylinder has poor adaptability to this feature, resulting in low threshing quality, low operating efficiency and high fuel consumption in the harvesting process. Therefore, this study aims to improve the adaptability and comprehensive performance of the threshing cylinder of soybean combine harvester in Southern China. Aims at the high ratio of grass to grain and the proportion of immature pods in soybean harvest in Southern China, a longitudinal axial flow differential threshing cylinder with adjustable cylinder speed difference was designed, it's front cylinder threshes the pods that are easy to thresh at a lower rotating speed, while the rear cylinder threshes the pods that are difficult to thresh at a higher rotating speed. And two types of threshing teeth were made, the full rod tooth threshing teeth was the front and rear cylinders were adopt rod teeth, and the rasp-rod combined threshing teeth was the front cylinder adopts the rasp bar, and the rear cylinder adopts the rod teeth. At the same time, in order to study the impact of the structure and parameters of the threshing cylinder on the threshing quality, the type of the threshing teeth, front cylinder speed and cylinder speed difference related to the threshing cylinder are selected as factors, and the Epicit Dnamics module of ANSYS software was used to analyze the impact of different factors on material changes from the perspective of energy and shape variables. It can be speculated that the cylinder with the rasp-rod combined threshing teeth has lower the percentage of broken, the percentage of unthreshed and the percentage of separation loss grains. In the end, the optimal parameter combination of the differential threshing cylinder and the traditional nondifferential threshing cylinder was obtained through experimental analysis, and the threshing quality, operating oil consumption and maximum operating efficiency of the two threshing cylinders are compared under the optimal parameter combination, evaluated the comprehensive working quality of the threshing cylinder, which provides a reference for the research of soybean harvester threshing device in many aspects. In the field test, due to the limitation of test cycle and safety, it is impossible to measure the fuel consumption and maximum operating efficiency in each group of tests. Therefore, the percentage of broken, the percentage of unthreshed and the percentage of separation loss that reflect threshing quality are taken as evaluation indicators, and a single factor comparative test was conducted, and the fuzzy comprehensive evaluation method was adopted, It was determined that the threshing cylinder most suitable for soybean characteristics in the Southern China was the differential speed threshing cylinder, and the threshing teeth type was the rasp-rod combined threshing teeth. The optimal parameter combination was: the speed of the front cylinder was 450 r/min, the speed difference of the cylinder was 150 r/min, and the optimal rotational speed of the traditional nondifferential speed threshing cylinder with rod tooth was 500 r/min. Under the optimal parameter combination, the comprehensive performance comparison test of two threshing cylinders was carried out. The results showed that the threshing quality of the differential threshing cylinder was higher, its fuzzy comprehensive evaluation value was 0.4 higher than that of the traditional rod tooth threshing cylinder, the fuel consumption was 2.7 L/hm2lower, and the working efficiency was 10.35% higher, It was proved that the differential speed threshing cylinder with the rasp-rod combined threshing teeth can improve the adaptability and comprehensive working performance of the harvester to soybeans. This discovery provides a favorable technical support for mechanized soybean harvesting in Southern China.

agricultural machinery; soybean; harvester; southern region; differential threshing cylinder; fuzzy comprehensive evaluation method

10.11975/j.issn.1002-6819.202206166

S223

A

1002-6819(2023)-01-0038-12

康家鑫,王修善,谢方平,等. 适应不同成熟度大豆的差速脱粒滚筒性能试验与分析[J]. 农业工程学报,2023,39(1):38-49.doi:10.11975/j.issn.1002-6819.202206166 http://www.tcsae.org

KANG Jiaxin, WANG Xiushan, XIE Fangping, et al. Experiments and analysis of the differential threshing cylinder for soybean with different maturities[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(1): 38-49. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.202206166 http://www.tcsae.org

2022-06-17

2022-11-27

湖南省高新技术产业引领计划项目(2020NK2002);湖南省旱粮产业技术体系

康家鑫,博士生,研究方向为南方地区大豆联合收获装备。Email:1004064121@qq.com

谢方平,教授,博士生导师,主要从事南方地区旱粮机械化生产技术及装备。Email:hunanxie2002@163.com