AZ31 镁合金FSW 接头组织与性能

2023-03-30雷朱坦耿家源

雷朱坦,耿家源

(荆州学院,湖北 荆州 434000)

0 前言

随着全球工业污染引起的环境问题日益突出,节能减排成为眼下急切的需求,轻质材料的应用因能够有效的降低能耗而尤为重要[1-3],镁合金以其较低的密度、良好的机械加工性和较高的比强度等优点[4-5],在各工业生产领域中均有广泛的应用,如汽车前后盖板、航空航天用发动机、电子产品外壳等,上述镁合金产品的应用都需要通过焊接的方法来进行连接生产,但是传统焊接方法多为熔化焊,镁合金采用这些方法进行焊接后会出现热裂、孔洞、变形[6-7]等缺陷。而搅拌摩擦焊(FSW)是固相连接,即在焊接过程中接头部分温度低于母材熔点,故不会出现上述传统焊接方法的缺陷[8-10]。FSW 是将一个圆棒状金属搅拌头在压力的作用下插入工件连接处,搅拌头高速旋转使工件连接处被搅拌摩擦,从而温度升高使材料软化,最终形成牢固的焊缝。

被称为“最为革命性的焊接技术”的FSW 最初是由英国焊接研究所发明[11],多用来对铝合金进行焊接,但是随着可持续发展的提出FSW 开始应用于其他轻金属,如镁合金。大多数镁合金搅拌摩擦焊接头组织和力学性能的研究都集中在薄板的连接上[12-14],对较厚镁合金板材的搅拌摩擦焊接头研究较少。而镁合金的耐腐蚀性能是使用寿命的关键因素之一,会影响其进一步实际工程应用[15]。因此文中研究了不同焊接速度对12 mm 厚AZ31 镁合金板材搅拌摩擦焊接头显微组织、力学和耐腐蚀性能的影响。

1 试验材料与方法

搅拌摩擦焊试验研究对象为12 mm 厚的AZ31 镁合金轧制板材,垂直轧制方向的抗拉强度为250.3 MPa。搅拌摩擦焊前,AZ31 镁合金板材被加工成若干尺寸为100 mm × 70 mm × 12 mm 的试样,随后对镁合金板材进行预处理,先将板材表面氧化物用砂纸打磨之后用丙酮清洗干净。将清洗干净的试样用专用夹具将其在型号为FSW-LM-AM16-2D 搅拌摩擦焊机平台上固定,搅拌摩擦焊进行时搅拌头转速固定为1 200 r/min,焊接速度分别为30,60,80 mm/min,试样分别对应标记为1 号、2 号和3 号。焊接方向与镁合金板材初始轧制方向一致,焊接时,下压量保持恒定为0.2 mm,倾斜角为2.5° 。试验选用的是带有螺纹的搅拌针,轴肩为内凹型,其轴肩直径为30 mm,搅拌针长度为11.8 mm。

搅拌摩擦焊后切割制备好的金相试样分别经120,600,1000,1500,2000 目砂纸打磨后并抛光至无划痕的光亮镜面,随后使用苦味酸、冰醋酸、水和酒精混合配制而成的腐蚀剂进行腐蚀,其混合比例为4.2 g∶10 mL∶10 mL∶70 mL,用型号为OLYMPUS PMG3 的光学显微镜观察焊接接头各区域的金相组织。搅拌摩擦焊后的样品经线切割加工成拉伸试样,拉伸时速度保持为1 mm/min,为了使测试数据准确,每个样品测试3 次,最后以平均值作为拉伸试验结果,之后用型号TESCAN VEGA 3 LMH 的扫描电子显微镜观测不同工艺参数条件下的断口形貌。采用型号PGSTAT302N 电化学工作站在3.5% NaCl(质量分数)溶液中测量试样焊核区的极化曲线,分析不同试样的耐腐蚀性能。

2 试验结果与分析

2.1 微观组织分析

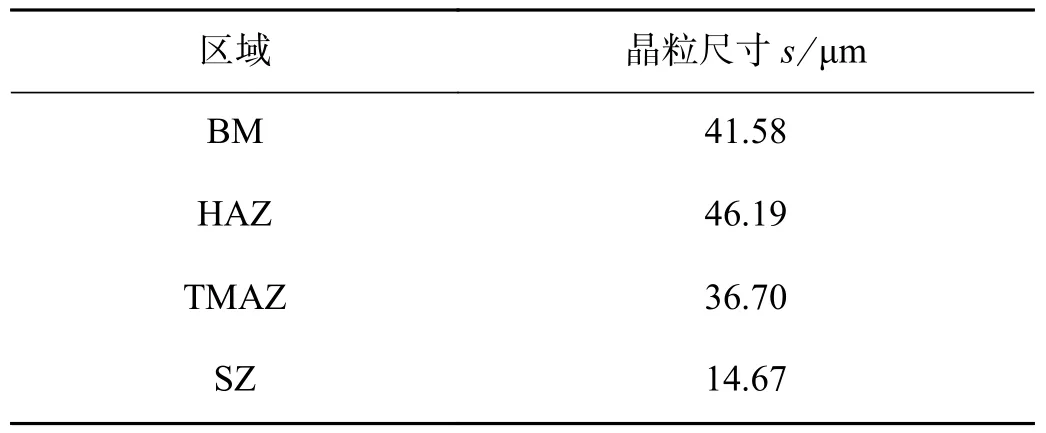

图1 为试样3 号(焊接速度为80 mm/min)焊接接头不同区域的金相组织,其中包括母材(BM)、热影响区(HAZ)、热力影响区(TMAZ)、焊核区(SZ),以及焊接时前进侧(AS)与后退侧(RS)的热力影响区(TMAZ)与焊核区(SZ)的分界线。由图中可以发现焊接接头不同区域的晶粒大小相比母材都发生了改变,表1 为焊接接头不同区域的平均晶粒尺寸。相比母材,焊核区(SZ)平均晶粒尺寸由41.58 μm 减小至14.67 μm,而热影响区(HAZ)平均晶粒尺寸却从41.58 μm 增加到46.19 μm,热力影响区(TMAZ)平均晶粒尺寸为36.70 μm,介于焊核区(SZ)与热影响区(HAZ)之间。

表1 焊接速度为80 mm/min 时试样各区域的晶粒尺寸

图1a 母材(BM)显微组织不是均匀的等轴晶粒,其中一部分晶粒在焊前经过轧制,在塑性变形过程中被挤压伸长,为典型的带状轧制组织。图1b 为热影响区(HAZ)的显微组织,由图可知该区域的晶粒此时没有受到机械搅拌的作用,仅在热循环的作用下发生显著的长大粗化。图1c 为热力影响区(TMAZ)的显微组织,在部分受到搅拌头的机械搅拌和热循环的双重作用下,该区域的晶粒一部分长大粗化,另一部分发生再结晶而细化。图1d 为焊核区(SZ)的显微组织,可看出该区域是由动态再结晶形成的均匀等轴晶粒。

图1e 中白色线为前进侧(AS)热力影响区(TMAZ)与焊核区(SZ)的分界线。图1f 中白色线为后退侧(RS)热力影响区(TMAZ)与焊核区(SZ)的分界线。对比可知前进侧的分界线比后退侧的分界线更为明显,其原因是:搅拌摩擦焊过程中,由于空腔作用使得前进侧焊缝内的金属沿着搅拌针旋转的反方向被挤压到搅拌针的后方,而在搅拌针的外围金属塑性流动方向却与焊接方向相一致,两者的塑性流动方向相反,从而使得焊缝金属与搅拌针外围金属之间有较大的相对变形差,导致了前进侧的分界线明显。反之,后退侧中焊缝内的金属与搅拌针的外围金属塑性流动方向相同,进而使得后退侧的分界线没有前进侧的明显。

图1 焊接速度为80 mm/min 时不同区域的显微组织

2.2 力学性能分析

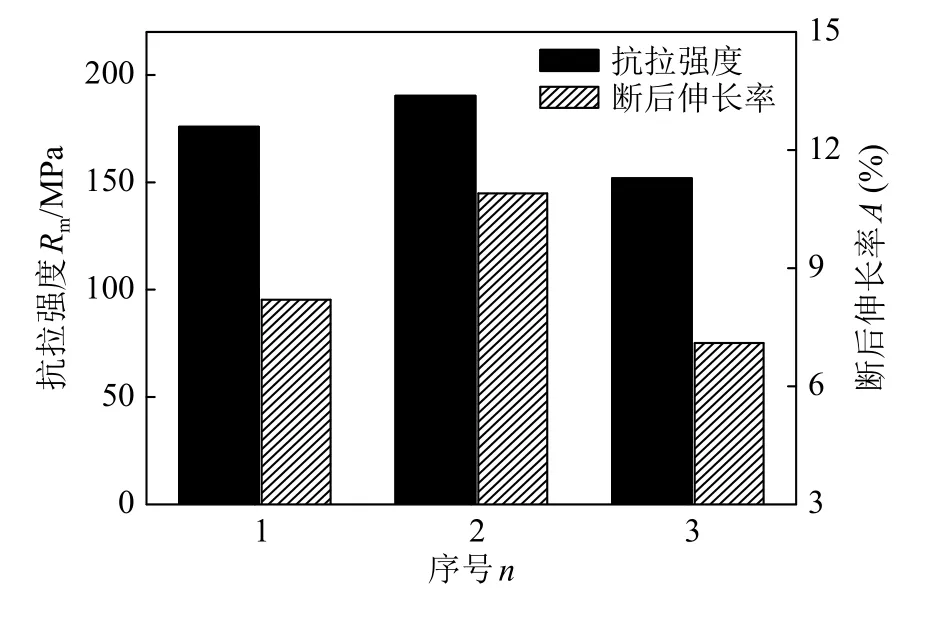

图2 为不同焊接速度条件下搅拌摩擦焊试样抗拉强度(UTS)和断后伸长率(EL)变化情况的对比。在搅拌摩擦焊前,母材的抗拉强度与断后伸长率分别为250.3 MPa 和20.9%,由图2 可知,当焊接速度为30 mm/min 时,其接头的抗拉强度与断后伸长率分别为175.8 MPa 和8.2%。当焊接速度增加到60 mm/min时,接头抗拉强度和断后伸长率分别增加至190.3 MPa和10.9 %,此时抗拉强度为母材强度的76%。当焊接速度为80 mm/min 时,接头抗拉强度和断后伸长率均下降至151.8 MPa 和7.1 %。图2 可知,当搅拌摩擦焊搅拌头转速保持1 200 r/min 一定时,随着焊接速度的增大,接头的抗拉强度与断后伸长率均呈现先增大后减小的趋势。

图2 不同焊接速度下试样抗拉强度和断后伸长率

当焊接速度由60 mm/min 增加至80 mm/min 时,此时接头抗拉强度减少了38.5 MPa,是因为焊接速度的增加,而搅拌头转速保持不变,使得搅拌摩擦焊热输入有所减小,晶粒尺寸变小,抗拉强度应增加,但是与60 mm/min 时抗拉强度值相比反而下降,主要是由于焊接速度增加到80 mm/min,热输入变小,导致合金材料塑性流动变差,织构弱化作用增加,这时织构弱化作用大于晶粒细化作用,所以接头抗拉强度和断后伸长率下降。而当焊接速度由60 mm/min降低到30 mm/min 时,此时搅拌摩擦焊热输入过大,晶粒受热粗化严重,接头抗拉强度和断后伸长率也随之下降。当焊接速度为60 mm/min 时,热输入合适,焊缝金属塑性流动充分,同时晶粒也不会过于粗大,此时抗拉强度和断后伸长率最大。因此当搅拌头转速为1 200 r/min,焊接速度为60 mm/min 时,此时接头综合性能最佳。

2.3 断口分析

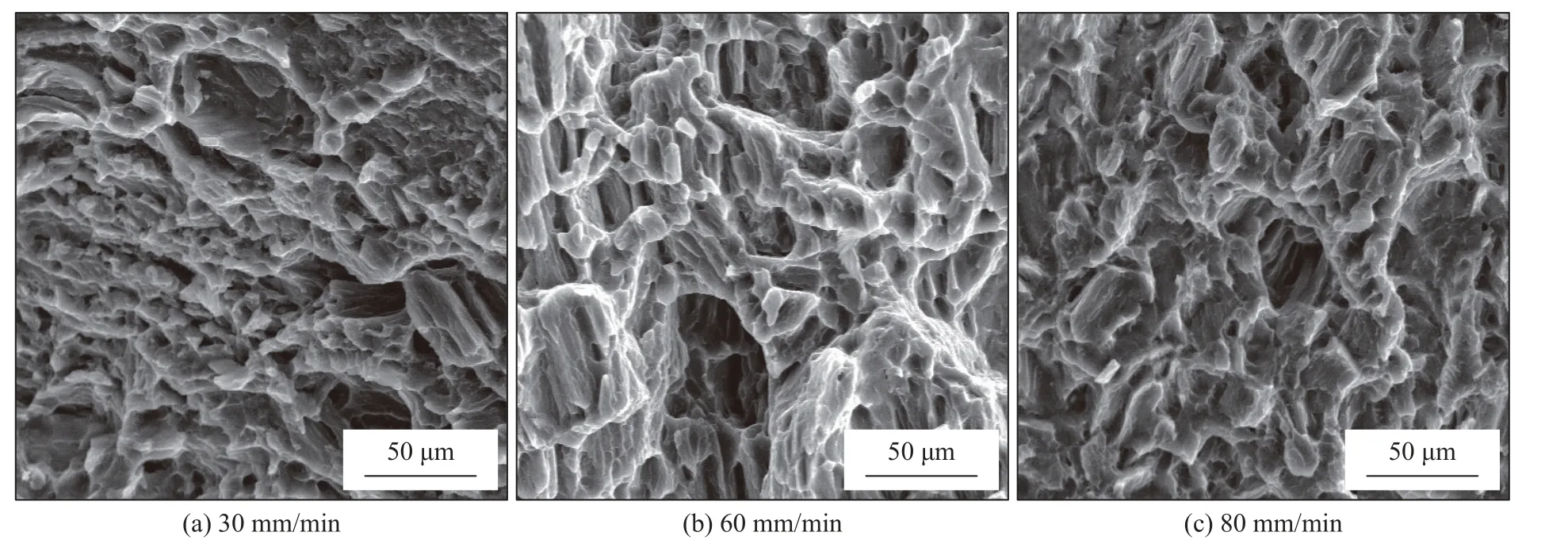

图3 为不同焊接速度(30,60,80 mm/min)条件下试样的断口形貌,图3a 为焊接速度为30 mm/min时试样1 断口形貌,可以观察到少量撕裂棱、准解理面和一定数量小而浅的韧窝。图3b 所示为焊接速度为60 mm/min 时试样2 断口形貌,其特征是韧窝数量变多,且韧窝变的大而深,试样2 的断后伸长率相比试样1 号得到了提高。图3c 为焊接速度为80 mm/min时试样3 断口形貌,可以发现断口韧窝变小且浅,数量变少,撕裂棱变多,试样3 的断后伸长率下降,与前面拉伸试验结果符合。

图3 不同焊接速度下试样的断口形貌

2.4 耐腐蚀性能分析

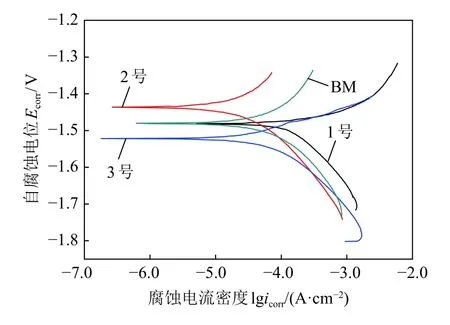

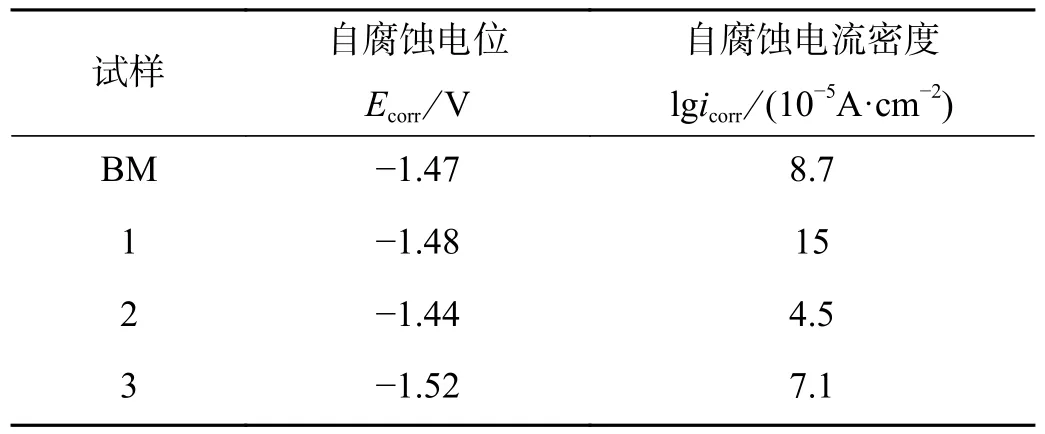

图4 为转速1 200 r/min 时,不同焊接速度下AZ31镁合金搅拌摩擦焊试样焊核区的极化曲线,表2 为不同焊接速度下AZ31 镁合金搅拌摩擦焊试样焊核区的电化学拟合参数。自腐蚀电位越大,自腐蚀电流密度越小表明材料的耐腐蚀性能越好。由图4 及表2可知,在搅拌摩擦焊之前,试样焊核区的自腐蚀电位为-1.47 V,自腐蚀电流密度为8.7 × 10-5A/cm2。当焊接速度分别为30,60,80 mm/min 时,试样焊核区的自腐蚀电位分别为-1.48,-1.44,-1.52 V,其对应的自腐蚀电流密度分别为1.5 × 10-4,4.5 × 10-5,7.1 × 10-5A/cm2。测试结果中可以看出,2 号样品(焊接速度为60 mm/min)自腐蚀电位最高,自腐蚀电流密度最小,所以其耐腐蚀性能最好。当搅拌摩擦焊搅拌头转速一定时,随焊接速度的增加,耐腐蚀性能先增强后下降。当焊接速度为30 mm/min 时,此时产热较多,焊核区晶粒受热循环的作用,焊核区晶粒粗大,晶粒越大,晶界处析出的第二相粒子越多,发生沿晶腐蚀的倾向就越大,使得耐腐蚀性能不好。当焊接速度由30 mm/min上升到60 mm/min 时,试样的耐腐蚀性能增强是由于焊接速度变大导致焊核区晶粒细化,从而提高了耐腐蚀性能。而当焊接速度继续增加至80 mm/min时,试样的耐腐蚀性能反而降低,其原因是焊接速度的增加导致产热减少,产生的热量不能使焊缝中的Mg17Al12相固溶到基体中,与前面低焊接速度相比,焊缝中Mg17Al12相数量更多,形成了更多原电池,使得耐腐蚀性能下降。

图4 不同焊接速度下的极化曲线

表2 不同焊接速度下试样焊核区的电化学拟合参数

3 结论

(1)AZ31 镁合金搅拌摩擦焊接头的抗拉强度和断后伸长率均随着焊接速度的增加呈现先增大后减小的变化趋势。其中在搅拌摩擦焊工艺参数为1 200 r/min-60 mm/min 条件下,接头抗拉强度达到最高值190.3 MPa,接头的综合性能最佳。此时拉伸断口形貌中韧窝大而深。

(2) 由电化学测试可得焊接接头焊核区的耐腐蚀性能随焊接速度的增大呈现先上升后降低的趋势,当焊接速度为60 mm/min 时,自腐蚀电流密度最小,其值为4.5 × 10-5A/cm2,耐腐蚀性能最好。