轧钢加热炉超低氮排放无焰燃烧技术应用研究

2023-03-29朱小辉

江 华,朱小辉

(北京京诚凤凰工业炉工程技术有限公司,北京100176)

节能和环保是制约我国钢铁行业可持续发展的重要因素,在2018 年全国环境保护工作会议上,我国制定实施了打赢蓝天保卫战三年作战计划,启动钢铁行业超低排放改造,全国具备改造条件的钢铁企业力争实现超低排放, 其中轧钢加热炉和热处理炉氮氧化物实现超低排放是其中一项重要目标。目前诸多工序减排措施大都采用末端治理,其中烟气脱硝处理技术存在占地面积大、运营成本高且易产生二次污染等问题。而低氮燃烧技术通过对氮氧化物产生的源头进行控制,无需额外的附属污染处理设备,仅依靠低氮燃烧装置本身的优化设计和低氮燃烧控制技术,即可满足钢铁企业轧钢工序炉窑的安全环保低成本运行需求,是实现工业炉超低氮排放的首选技术方案。钢坯加热炉由于工艺温度高,燃烧峰值温度也相对较高,而热力型氮氧化物随燃烧峰值温度升高化学反应速率按指数规律迅速增加,钢坯加热工艺温度高与热力型氮氧化物随燃烧峰值温度升高急剧上升之间的矛盾是高温工业炉的氮氧化物源头控制的关键技术难题。

现有低NOx燃烧技术主要围绕如何降低燃烧温度,减少热力型NOx生成开展的,主要技术包括分级燃烧、预混燃烧、烟气外部再循环、多孔介质催化燃烧等等。现有上述低氮燃烧技术存在以下缺陷:

(1)火焰温度高。现有低氮燃烧技术仍然是基于传统有焰燃烧开发的,对于降低NOx有一定效果,但无法根本消除过高的火焰峰值温度,无法大幅度降低NOx排放,没有本质突破,难以实现超低排放。

(2)适应范围窄。现有低氮燃烧技术应用场合受限制,在某些特殊应用场景,例如高浓度富氧燃烧、高热值煤气及受限空间内的高强度燃烧等应用场景下,现有低氮燃烧技术难以实现超低氮排放。

(3)稳定性差。我国钢铁企业数量规模庞大,部分企业由于工序工艺限制导致工况复杂多变,如产能负荷、燃料成分等的波动,现有低氮燃烧技术无法实现工况波动下的稳定超低排放。

综上所述,系统研究先进无焰燃烧超低氮排放技术及装备,开发适应轧钢高温工业炉复杂多变工况的超低氮燃烧控制技术,为国内钢铁企业的超低排放改造提供可靠的技术保障和配套装备,实现各种复杂工况下在线连续监测超低排放,对于钢铁加热炉及热处理炉的高效燃烧、低氮环保性能提升,对我国钢铁行业长期可持续绿色发展以及客户的当前迫切需求都具有重要的现实意义。

无焰燃烧正是在这种节能减排背景下发展起来的高效燃烧方式。无焰燃烧是指将空气和燃料通过不同喷口喷入燃烧室剧烈混合,使得燃烧反应过程发生在低氧浓度的“惰性气氛”中,燃烧呈“空间反应”特征,有时甚至会充满整个炉膛,火焰锋面消失,肉眼看不见明显火焰,因此被称为无焰燃烧[1]。由于燃烧在整个炉膛内发生,温度分布均匀,不会出现局部高温区,从而将NOx浓度控制在较低水平,在提高了燃烧效率的同时降低了污染物排放,可应用于工业加热等燃烧及热处理设备[2]。因此,研究具有低污染物排放、稳定高效且温度场分布更加均匀等特点的无焰燃烧技术,对于钢铁行业可持续发展具有重要的意义。

1 无焰燃烧器试验研究

本文针对开发的超低氮排放无焰燃烧器进行燃烧试验研究,热态试验系统如图1 所示。燃烧器功率1 000 kW,热态燃烧试验炉长6 m,宽2.5 m,高1.9 m,采用轻型纤维复合模块内衬结构,采用多支沿炉膛轴线布置的热电偶进行炉温检测,气源为管道天然气,最大流量200 m3/h,压力15 000 Pa,助燃风机额定风量5 000 m3/h,风压13 000 Pa,排烟风机额定排风量6 000 m3/h,风压2 000 Pa。

图1 热态试验系统示意图

对于无焰的形成机制,WÜNNING J A 等人[3]的研究显示,无焰燃烧的实现需满足两个条件:①燃料和氧化剂反应之前必须预热到一定的温度或炉膛温度充分高(通常大于800 ℃);②燃料和氧化剂反应之前必须混合足够多的烟气,以保证反应发生时的低氧浓度。只有当①、②条件同时满足时,燃烧区域才会发生稳定的无焰燃烧,此时,由于减少高温区域的驻留时间和降低燃烧区域的氧含量,抑制反应发生时的火焰温度以及局部热点的生成,使在高温下大量生成的热力型NO 得到控制[4]。

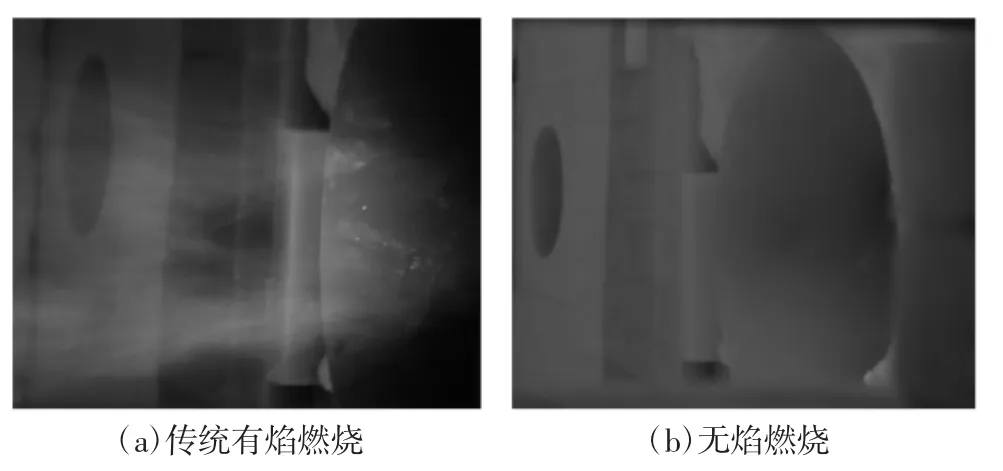

无焰燃烧的湍流火焰相互作用主要表现为:由于反应物射流动量的增加产生强烈的烟气再循环导致反应区的湍流度要高于传统火焰,与此同时对反应物的高度稀释使得化学反应速率降低,即化学反应时间尺度大于湍流时间尺度[5]。本文超低氮排放无焰燃烧器综合应用燃气分级及烟气强制内循环技术,使得炉内燃烧呈现透明无焰状态(见图2)。

图2 热态试验研究中有焰及无焰燃烧图像对比图

试验研究表明无焰状态的维持需要燃气保持一定的喷射速度,当远离设计工况运行,燃气速度大幅降低后,则无焰状态难以维持。燃烧器采用异型烧嘴砖设计,可以充分利用空气射流动能,形成射流负压区强制引入烟气与空气预先混合,使其充分稀释,然后再进入炉膛燃烧空间,燃气射流亦可在与氧气发生燃烧反应前预先引射掺混部分烟气,从而大幅度降低燃烧反应发生时的燃气浓度,实现化学反应较为温和的透明无焰燃烧,现场无明显燃烧噪音。

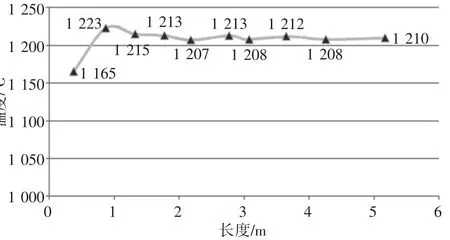

测试炉温1 200 ℃背景下炉膛轴线温度分布如图3 所示。测试结果表明燃烧反应区最高峰值温度接近炉气温度,相比传统火焰剧烈燃烧反应区的最高峰值温度大幅度降低约150~200 ℃,这主要是由于传统燃烧火焰反应区体积较小,火焰区最高峰值温度较高;无焰燃烧反应区体积大幅增加,则火焰最高峰值温度在炉膛体积内均匀化,无明显高峰和低谷区。炉膛轴线温度场均匀性大幅提升,这有利于提升轧钢加热炉钢坯温度均匀性,同时避免局部火焰高温导致的氧化烧损加重,提升钢坯加热质量。

图3 无焰燃烧轴向温度分布图

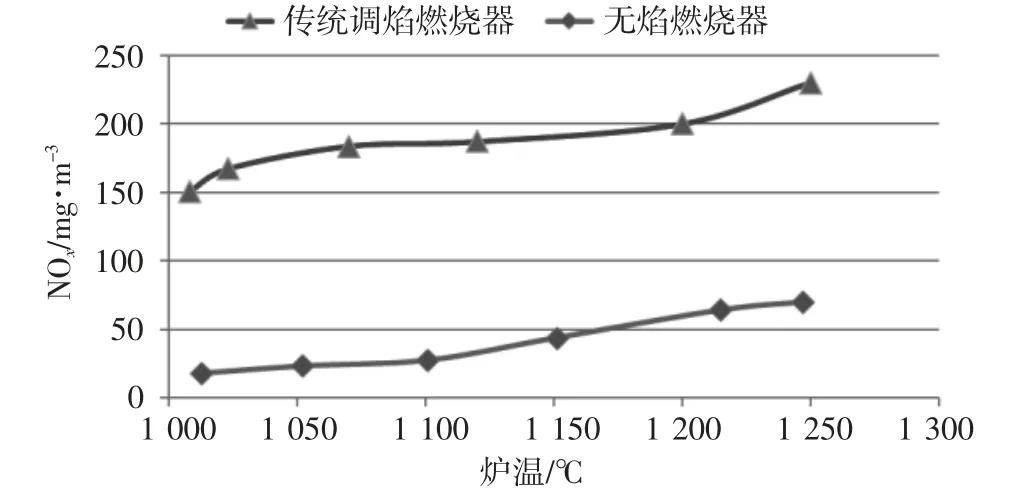

将无焰烧嘴与传统调焰烧嘴NOx的测试结果进行对比,如图4 所示。采用无焰燃烧器在降低NOx方面有显著的效果,相比传统火焰燃烧NOx生成量降低约60%以上,具备大幅度减排能力。同时随着炉温的提升,二者也均体现出NOx逐步升高的趋势,但无焰燃烧器NOx排放随着炉温上升趋势平缓,而传统有焰燃烧则在炉温超过1 200 ℃后NOx有加速上升趋势,而轧钢加热炉炉温1 200 ℃以上是常见工艺温度,这也是传统加热方式NOx较高的原因,即传统燃烧器NOx生成敏感温度区与轧钢加热炉工艺温度区间重合。

图4 传统调焰燃烧器同无焰燃烧器NOx 生成量(基准氧8%O2)对比图

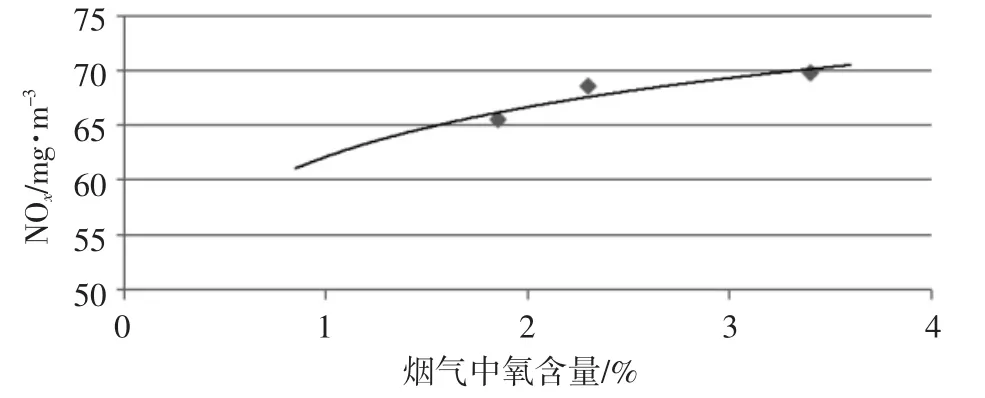

同时,针对无焰燃烧器,在典型轧钢工艺炉温1 250℃下调节烟气中氧含量,以考察NOx随残氧浓度的变化趋势。测试结果表明随着残氧浓度的增加,无焰燃烧器在炉温1 250 ℃不变的情况下,NOx稍有升高,但总体均表现出超低氮排放的特性,如图5 所示。

图5 无焰燃烧NOx 成生量(基准氧8%O2)随残氧变化关系图

因此,当轧钢加热炉工艺温度低于1 250 ℃时,如将炉内残氧控制在合理区间内,无焰燃烧器可表现出超低氮排放特性。

2 工程应用案例分析

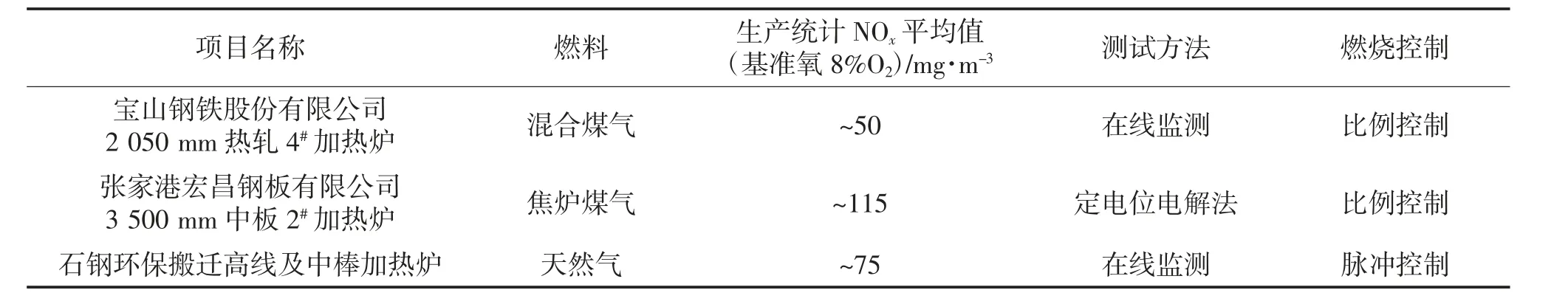

近年来,超低氮无焰燃烧技术在国内外大中型钢铁企业不同类型的加热炉上得到了成功应用,其NOx排放浓度降低60%~70%,主要典型应用业绩及正常生产工况下的测试NOx数据统计见表1。

表1 典型工程应用统计数据

上述监测结果表明加热炉NOx排放浓度均大幅度优于国家钢铁行业超低排放浓度小时均值不大于200 mg/m3的要求,而通过现场调试过程也表明超低氮燃烧技术要想发挥理想的减排性能,不仅在于燃烧器本身设计方案的优化,还在于钢铁企业能够从日常生产控制角度去合理执行。

2.1 产能利用度

目前大部分轧钢加热炉还是比例燃烧控制,如实际生产的时候产能过小或者过大,将间接造成低氮燃烧器处于低负荷或者超负荷运行,这对低氮排放不利。超低氮燃烧器作为一种热工装备,具有非线性特征,因此,当其远离设计工况运行时性能下降,不利于保持超低氮排放和炉温均匀,因此建议对超低氮排放燃烧装置实行数字化脉冲控制,以适应加热炉负荷变化和确保燃烧装置处于最佳工况运行。

2.2 炉内气氛控制

由于燃烧过程中NOx浓度随烟气中残氧浓度的升高而增加,因此,需要严格控制炉内过剩空气系数,低过剩空气系数可确保较低的NOx,又能够减少烟气带走的热量。但空气消耗系数低于下限,燃料燃烧不充分,导致燃料浪费;空气消耗系数大于上限,则钢坯的氧化烧损越大,且过多的烟气带走大量的热量,使燃烧系统热效率过低,同时造成NOx排放浓度超标。因此,加热炉炉内的气氛控制显得非常重要,直接影响燃料吨耗和钢材的成材率。目前轧钢加热炉操作人员都习惯于从安全角度考虑大风量操作,通常烟气中残氧都在3%~5%以上,有些老旧加热炉由于密封性较差吸入冷风量偏大,远大于这个数字,对于燃气燃烧来说既不节能也不环保,即使从安全考虑也没有必要,因此需要结合现场残氧监测制定合理的残氧控制标准,以确保安全清洁低氮生产。

2.3 燃料成分控制

生产现场存在比较普遍的一个问题还在于燃料气的成分波动很大,偏离烧嘴设计工况,导致设计参数与现场工况不吻合,热力NOx也显著增加,另外不洁净的煤气自身还含有不可知的燃料NOx,这些都可能造成NOx排放超标。因此,稳定和洁净的燃料成分对于清洁生产是必要的前提。

2.4 炉温控制

随炉温的升高,超低氮排放燃烧装置NOx排放浓度也随之上升,因此,在工艺温度许可的情况下,宜以较低工艺温度运行。同时,建议在高温工艺段采用较低过剩空气系数,而在下游低温工艺段可补偿部分剩余空气,确保空气总量,保证燃料燃烧完全。

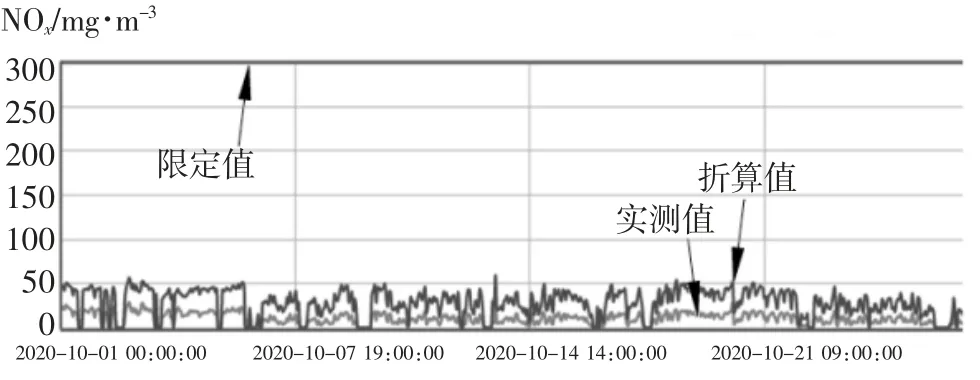

综上所述,除拓展超低氮燃烧器的工作范围,还需从生产角度将影响NOx排放的各类因素控制在合理水平,才能达到理想的超低排放。宝钢热轧加热炉工程采用混合煤气燃烧,实现在线监测NOx排放小于50 mg/m3,表明无焰燃烧,技术具有超低氮排放特性,工程应用采用合理控制技术时能更好发挥其效果(见图6)。

图6 宝钢2050 热轧加热炉在线监测NOx 浓度分布图

3 结论及建议

本文通过热态试验研究了无焰燃烧器的燃烧特性,研究表明无焰燃烧技术具有诸多优点,可适用多种燃料如混合煤气、焦炉煤气、天然气等的低氮燃烧。

(1)与传统的扩散火焰或预混火焰不同,无焰燃烧无可见的火焰前沿锋面,燃烧反应发生在一个弥散的宽广区域,几乎在整个炉膛内同时进行,燃烧温度场分布较传统火焰更为均匀,燃烧污染物NOx排放浓度大幅度降低。

(2)无焰燃烧的发生受燃烧器结构、空煤气分级比例、空煤气射流流速等多种因素影响。本文的研究结果表明,非轴对称的偏置结构、较高的二次空气或者二次煤气比例、高速的空煤气射流速度均有利于形成和维持更好的无焰燃烧状态。

(3)钢厂轧钢加热炉采用本文开发的超低氮排放无焰燃烧技术及装备,通过合理的燃烧控制技术、炉内气氛优化监测等合理化运营策略,可显著降低NOx排放60%以上,表明该工业级超低氮无焰燃烧技术及装备值得推广应用。

本文无焰燃烧技术及装置目前在国内大中型钢铁企业以及一带一路沿线如土耳其、印尼、乌兹别克斯坦等国家热连轧、中厚板、棒线材等轧钢加热炉中都获得了成功应用,适用于脉冲燃烧控制或比例燃烧控制技术,突破现有常规低氮有焰燃烧技术的限制,实现超低氮排放无焰燃烧技术的工业规模化应用,在无需末端治理措施的情况下仅依靠超低氮燃烧控制技术及装备即可实现NOx源头治理,引领了工业炉复杂工况下超低氮排放燃烧技术发展方向。