大型900 t/d 石灰双膛竖窑技术方案及新结构

2023-03-29周浩宇万忠炎潘绍兵

周浩宇,刘 前,万忠炎,潘绍兵,李 峰

(1.中冶长天国际工程有限责任公司,湖南长沙410205;2.云南玉溪仙福钢铁(集团)有限公司,云南玉溪653401)

石灰是一种功能多样的材料,广泛用于钢铁生产、建筑工程、石油化工、轻工业和农业等多个行业[1]。据统计[2],全世界的石灰年产量达到了3.5 亿t,其中约50%的石灰用于钢铁冶金行业,生石灰作为炼钢过程中的添加剂和造渣材料,可以有效剔除铁水中的P 和S,发挥着不可替代的作用。此外也多用于农药、医药、干燥剂、制革及醇的脱水等。

在石灰工业生产过程中,天然石灰石被压碎成几厘米大小的颗粒,置于石灰窑中进行加热、煅烧,碳酸钙在高温下转化为氧化钙(即石灰)和二氧化碳[3]。石灰窑作为生产石灰的主要设备,其结构随着国家能源结构和石灰石品质的变化而改进[4]。当前,我国运行的石灰窑中以并流蓄热式双膛石灰窑技术最为先进[5],其结构如图1 所示。窑身的上部有换向系统,用于交替轮换使用两个窑身;在窑身煅烧带的下部设有彼此连通的通道;煤气或煤粉喷枪安装于预热带,并埋设于石灰石中。在操作时,每隔10~15 min 变换一次窑身功能,即每个窑身每隔一个周期加热一次。

图1 并流蓄热式双膛石灰窑结构示意图

随着国内石灰产业的飞速发展,企业不再选择以往“小而多”的石灰窑建设模式,而是改为选择“大而少”模式,以实现减少操作人员、降低占地面积和提升吨矿经济效益的目的。目前,我国双膛石灰窑单台产量普遍较低,最大仅为600 t/d,一年产量不到20 万t,难以满足企业需求。故此,开发900 t/d 以上的大型化石灰双膛窑技术,已经成为当下市场的迫切趋势。

1 900 t/d 石灰双膛竖窑大型化技术方案研究

1.1 两种大型化方案的提出

单窑产能的提升目前主要有两种技术方案:一种是增加窑膛直径,在相同的物料下行速度下,窑膛截面增大,从而增加单窑产量;另一种是增加窑膛高度同时增加物料下行速度,在相同截面下,单位时间内通过截面的物料量增大,从而增加单窑产量。为择选最优方案,项目组分别考察了两种大型化方案下的窑膛结构和工艺参数变化,对两种方案的技术与经济可行性进行了分析。

在分解速率一定的情况下,单窑产量从600 t/d提升到900 t/d,石灰窑有效容积需要相应增加1.5倍。表1 给出了在现有煅烧速率条件下,增加窑膛高度和加大窑膛内径两种方案下,单窑产量从600 t/d提升到900 t/d 时,双膛窑内径尺寸和窑膛高度的变化情况。由表可知:采用增加窑膛内径的方法,石灰窑内径需由4.31 m 增加至5.28 m。而采用加高窑膛高度的方法,石灰窑总高需由21.46 m 增加至32.19 m。

表1 大型化方案对比

1.2 物料压力比较

两组方案中,物料堆密度统一取1.8 t/m3,内摩擦角取37.6°,壁面摩擦角取31.2°;方案一中窑膛内径取4.31 m,方案二中窑膛内径取5.28 m。图2 显示了两种方案下,窑膛内三种应力随深度变化的曲线。可以看到,在相同深度位置,方案二(内径更大)的三种应力值均比方案一大,即在物料高度不变的情况下,增加窑膛内径会使物料压力增大。

图2 两种方案下窑膛内切应力随深度变化曲线图

综合考虑窑膛高度变化,比较了双膛窑环形通道尾端位置(即煅烧带终点)的物料压力,见表2。方案一中预热段9 m、煅烧带13.07 m,通道尾端深度为22.07 m;方案二中预热段6 m,煅烧带8.71 m,通道尾端深度14.71 m。可以看出,与原方案相比,加高方案(方案一)和加粗方案(方案二)两种方案的物料压力都有所增加。加粗方案在通道尾端位置的物料应力最大,竖直方向主应力较原方案增加10.7%,径向方向主应力较原方案增加11.1%,切应力较原方案增加12.5%。加高与加粗两方案之间,在通道尾端位置的应力差别不大。

表2 不同方案下通道尾端位置的三种应力结果

1.3 物料气阻比较

分别计算了增加窑膛高度(方案一)和增大窑膛内径(方案二)下,石灰窑窑膛内气流单位压降和总压降情况,见表3。窑膛加粗方案(方案二)与原方案气阻分布结果一致,而窑膛加高方案(方案一)与原方案相比,窑膛气阻增加为原来的约3.3 倍。这是由于在方案一中,产量提升1.5 倍,助燃风和冷却风量相应也要增加1.5 倍,而在水平方向截面尺寸一定的情况下,流速也相应增加1.5 倍。前面的计算已经表明,石灰窑窑膛内气阻主要为与速度成二次方关系的惯性阻力项,因此,速度增加1.5 倍,单位压降相应增加约2.25 倍。同时,由于窑膛高度增加1.5倍,两个因素的共同作用,使得总压降增加为原来的约3.3 倍。

表3 不同方案下石灰窑窑膛内气流单位压降和总压降

1.4 方案的确定

通过以上对两种大型化方案下,物料载荷分布和气流阻力变化等核心问题的研究可知,窑膛加粗是双膛窑大型化较为可行的技术方案。原因如下:

①采用窑膛加高方案时,炉膛压力太大。在产量提升1.5 倍,助燃风和冷却风量增加1.5 倍,截面尺寸不变的情况下,流速增加1.5 倍,料厚增加1.5 倍,炉膛阻力增加为原来的约3.3 倍。窑膛气压的增加,一方面会显著增加向窑膛内输送气体和燃料的管道系统和风机设备的负荷,另一方面也会增加窑膛本体的承载负荷。

②加高方案中,煅烧带过长,火焰穿透深度有限。在加高方案中,煅烧带由原来的8.71 m 增加至13.07 m,煤粉穿透深度增加1.5 倍,煤粉输送压力需要进一步增加;煅烧带过长,沿煅烧带的温度分布难以满足工艺要求。

同时,从上面的研究和分析可以看到,加粗方案虽然较加高方案更可行,但同样也存在瓶颈难点:环形通道处的受力进一步恶化:现有牛腿支撑式环形通道结构在600 t/d 产量下,已经表现出结构强度不足,局部出现退砖、开裂,最终发展成砌筑结构整体失效的问题。窑膛内径由4.3 m 提升至5.28 m 后,物料压降增加为原来的1.1 倍,使得环形通道处的应力进一步增加,受力强度问题更加严重。

综上,通过增加窑膛内径来实现双膛窑大型化是较为可行的技术方案,实现该方案的关键是通过新装备开发,进一步提高环形通道等处的结构强度。

2 Z 字卡扣砖腔复合式通道结构研究

2.1 现有环形通道结构应力分析

现有双膛窑连接通道下部悬空设置,相当于顶端固定悬臂梁受力结构,这种结构形式导致连接通道处的结构强度较低。笔者采用有限元分析方法,对窑膛内径增加前后(4.3 m 和5.28 m)的环形通道处应力分布情况进行了模拟,如图3 所示。

图3 不同内径尺寸下环形通道应力分布图

结果表明,窑膛内径由4.3 m 增加至5.28 m,产量由600 t/d 提升至900 t/d 时,环形通道处的最大拉应力由0.4 MPa 增加至0.46 MPa,这样应力值已经超出了多数砌筑火泥的粘结强度。因此,大型化双膛窑必须设计新的、结构强度更高的环形通道形式。

2.2 新通道结构的提出

从改善环形通道受力形式和提高结构整体性出发,项目组研发了新一代Z 字卡扣砖腔复合式环形通道(见图4)。主要由钢质拉杆、钢质环状横梁、耐火预制块和耐火现浇缝等部分组成。

图4 Z 字卡扣型砖腔复合式强固型环形通道结构图

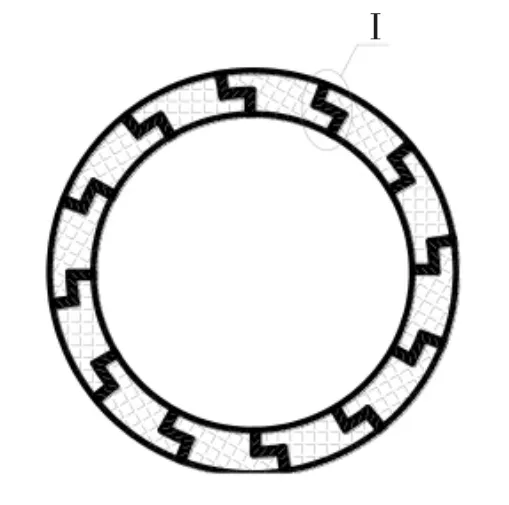

图5 是图4 中的A-A 截面图,环形通道主墙体由若干沿圆心阵列布置的耐火预制块拼接而成,预制块与预制块之间设有Z 字形现浇缝,保证预制块之间的连接强度。现浇缝内设置有中空的钢制拉杆(见图6),钢质拉杆由锚固钉、管壁和中间隔板等部分组成。拉杆外侧浇筑有现浇料,隔绝外部高温,拉杆外侧焊接有锚固钉,用以增加拉杆与现浇料之间的粘结强度。拉杆内设置有中间隔板,将拉杆内部空间分割成两个独立的空腔,分别作为冷却风的进口和出口。拉杆底部与钢制环状横梁焊接,底部与窑膛外壁钢壳焊接,拉杆作为承力部件将横梁承受的向下的压力传导至窑膛外壳。钢制环状横梁为中空结构,在横梁上表面上,沿周向均匀地焊接有若干钢制拉杆,作为横梁承力件。如图7 所示,横梁内与钢制拉杆相对应的地方,设置有中间隔板,将横梁内腔体分割成若干相互独立的腔体。横梁内腔与拉杆内墙相互连通,使得冷却风可以由一侧拉杆进入,穿过横梁后,从另一侧拉杆流出,实现拉杆和横梁的冷却。横梁上表面轮廓设置成阶梯型,横梁外表面焊接有锚固钉,外表面浇筑有浇注料,以隔绝高温烟气和物料。浇筑料在横梁上表面形成阶梯型平面,耐火预制块一端直接安装在横梁梯形平面上,另一端卡在石灰窑外壳上。预制块的上下部分别与上部的窑壳壁面和下部的横梁相互咬合。预制块的重量均匀的传导至环形横梁上,通过拉杆传递至石灰窑外部钢壳上。预制块下部由环状横梁收口,保证预制块在受到径向压力时的整体性和结构强度。

图5 A-A 截面图

图6 图5 中Ⅰ处放大图

图7 B-B 截面图

2.3 新通道结构强度性能验证

与现有环形通道结构相比,本技术环形通道结构具有更好的整体性、耐磨性和结构强度。Z 字卡扣型砖腔复合式环形通道主体由预制块拼接成,预制块与预制块之间采用Z 字型现浇料带连接,在现浇料带内埋设Z 字型风冷腔室,通过风冷腔室外焊锚固钉来固定现浇料带,通过Z 字型现浇料带类似于“卡扣”的承力行为来加强预制块之间的连接强度与固定稳定度。该结构相比现有技术下的内外墙型砖砌筑结构连接强度有显著提升。由于预制块主体和现浇料的耐磨性都优于砌缝材料耐火泥,故结构整体耐磨性也有很大提升。预制块拼接的整体性比砌砖好,不会出现局部小裂纹扩展发展成整体结构破坏的问题。同时,预制块上端由窑膛钢制外壳固定,下端由环形钢制横梁固定,受力形式由一端固定的悬臂梁结构形式,改为两端固定的简支梁结构形式,在相同侧向载荷下,结构承载的最大应力得到了有效降低。图8 显示了两种结构下环形连接通道处承载应力情况,可以看到,通过改悬臂结构为两端支撑结构,连接通道处的承载峰值应力由0.46 MPa 降低至0.33 MPa,降幅达28%。

图8 砖腔复合式强固型环形通道应力分析图

3 结论

(1)石灰双膛竖窑产量从600 t/d 提升到900 t/d时,采用扩大窑径的方法,窑内径需由4.31 m 增加至5.28 m。而采用加高窑膛高度的方法,石灰窑总高需由21.46 m 增加至32.19 m。

(2)受炉膛压力、煤粉燃烧穿透深度等因素影响,双膛窑加高窑膛高度的方法难度较大,扩大窑径是相对较可行的方法。

(3)采用Z 字卡扣型砖腔复合式通道结构能够有效解决扩大窑径后环形通道受力工况进一步恶化的问题,通过改悬臂结构为两端支撑结构,连接通道处的承载峰值应力由0.46 MPa 降低至0.33 MPa,降幅达28%。