铝合金预拉伸板残余应力数值模拟方法研究

2023-03-29陈树梁胡元昊

陈树梁,徐 雷,胡元昊,高 涵

(四川大学机械工程学院,四川 成都 610065)

1 引言

铝合金尤其是7xxx铝合金因其密度小、强度高、硬度高等优良性能,广泛应用在航空航天产品的薄壁结构件中。其刚度低、壁薄、弹性模量小的特点使得残余应力导致的加工变形成为了影响铝合金厚板加工精度的重要因素。而且为了增加薄壁构件的强度及其轻量化,薄壁构件大型化和整体化的趋势也使得加工变形问题更为突出。残余应力主要包括初始残余应力和加工产生残余应力,随着高速铣削工艺的发展和加工参数的优化,加工产生的残余应力越来越小,因此对铝合金预拉伸板初始残余应力的精确数值模拟对薄壁结构件变形的预测和加工工艺调整尤为重要。

针对铝合金厚板初始残余应力的研究,曹海龙等研究了7055铝合金淬火条件对残余应力分布规律的影响[1]。张园园等对7075铝合金做了大量研究,包括淬火的换热系数反求,进行淬火以及预拉伸仿真得到铝合金厚板的初始残余应力分布规律以及残余应力与拉升量和拉伸速率的关系等[2]。李雪春等认为,一般工程应用中都把弹性模量作为常数,实际上金属的弹性模量在塑性变形过程中,随着塑性变形程度的增加会发生变化。另外李春雪等研究了铝合金的弹性模量值随塑性变形程度及加载方式变化的规律[3]。刘瑶琼等,林峰等分析了塑性变形对铝合金弹性模量的影响,通过对模型分层建立了考虑弹性模量差异的7050铝合金厚板“淬火-预拉伸”有限元模型,分析了弹性模量差异对7050铝合金厚板残余应力的影响[4,5]。实际上,铝合金预拉伸板在淬火与预拉伸整个过程中,材料的一些参数是变化的,其中对预拉伸板初始残余应力影响较大的主要是弹性模量与屈服极限。现有的仿真很少见到考虑屈服极限变化的情况,而考虑弹性模量差异的仿真基本都是采用对模型分层的方法,这种方法将材料进行了离散化处理,虽然减少了仿真的误差,但同样导致仿真结果不连续,与实际不够吻合。针对铝合金材料淬火预拉伸过程中参数变化这个问题,本文以7075铝合金预制板为对象进行仿真,仿真模型不仅考虑了铝合金屈服极限的变化,而且将仿真模型的每个积分点的材料弹性模量与其温度、等效塑性变形联系起来,使得仿真结果更加精确。

2 仿真原理及参数确定

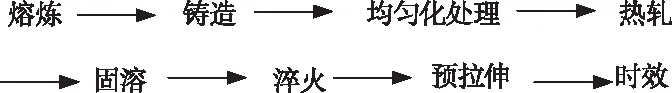

铝合金预拉伸厚板的工艺路线如图1所示

图1 铝合金预拉伸厚板的工艺路线图

3 淬火过程数学模型

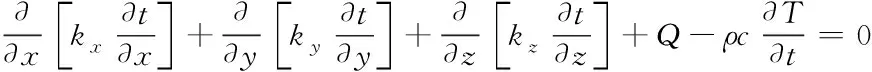

零件的淬火过程是应该热交换过程,根据能量守恒定律和Fourier传热定律,零件的瞬态温度场应满足传热分析的过程控制方程,即

(1)

在式(1)中,kx、ky、kz分别为X、Y、Z三个方向的热传导系数。ρ为密度,Q为材料内部相变潜热,c为比热,t为时间。铝合金板从固溶到淬火转移时间很短,而且淬火温度远低于相变温度,因此可以忽略淬火过程的相变,即可令Q=0。

另外淬火过程工件的热辐射传热也远小于工件与介质之间的对流换热,因此传热过程的边界条件可以视为第三类边界条件,即

(2)

在式(2)中,k为边界方向的热传导率;H为边界的换热系数;n为边界外法线方向向量;Tw,Tc分别为工件表面温度与介质温度[2]。

3.1 7075铝合金热力学参数

7075铝合金材料的热力学参数如密度、弹性模量、导热系数、比热容以及热膨胀系数都与温度T相关。具体参数如表1所示[6-8]。

表1 铝合金7075的热力学基本参数表

另外淬火过程中的换热系数也是非常重要的参数,这里采用浸没淬火的方式,换热系数见表2。

表2 7075铝合金浸没淬火(水淬)换热系数表

3.2 应力—应变计算原理

2.1.1 弹性应变阶段

弹性阶段应力—应变关系采用胡克定律进行描述,即

σ=Eε

(3)

在式(3)中,E为杨氏模量,一般计算都将材料的弹性模量看成常量或者随温度变化的变量进行计算,而实际上,杨氏模量E还是关于塑性应变和应变率的变量,由于拉伸过程为低应变率,因此忽略应变率的影响。另外,由塑性变形产生的杨氏模量变化会随着时间由快到慢逐渐恢复[9],而且当多次加载和单次加载到达相同塑性变形值时,多次加载明显造成弹性模量下降更多[10,11],另外考虑到淬火过程产生的塑性变形比拉伸过程要小得多,因此忽略淬火阶段与预拉伸阶段之间的弹性模量恢复。

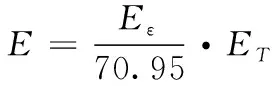

查阅相关文献,得到了7075铝合金杨氏模量与塑性变形的函数关系式[5,12]。

(4)

根据表1中杨氏模量与温度的数据拟合得到弹性模量与温度的关系

ET=7×10-4·T3-0.522T2-9.673T+71325

(5)

弹性模量微观上主要取决于原子间的结合力,而温度变化会引起原子间距变化从而影响弹性模量变化[13]。对于面心立方结构的铝合金,塑性变形造成的弹性模量变化主要是由变形中形成的主要织构成分含量的变化引起的[14]。而温度也会影响织构的变化和恢复,但考虑到淬火时间短,且淬火阶段整体上产生的塑性变形只占整个过程的小部分。因此为了方便研究,假设温度与塑性变形都独立作用于杨氏模量,且塑性变形对不同温度下杨氏模量的影响是等比列的,可以将弹性模量表示成式(6)。

(6)

2.1.2 塑性应变阶段

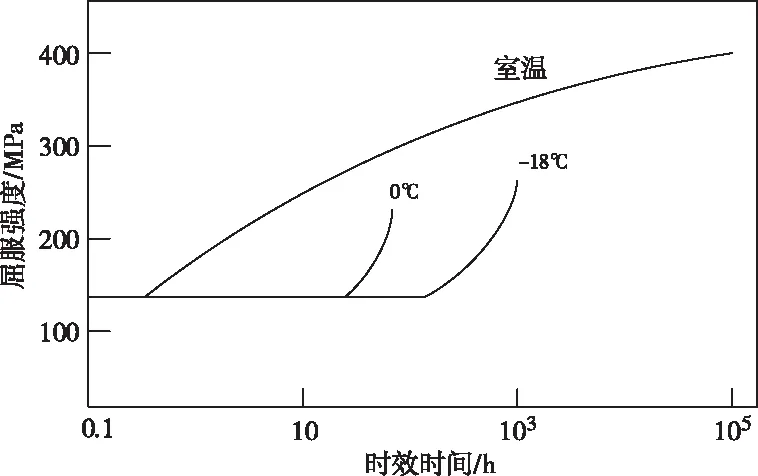

当材料达到屈服极限进入塑性应变阶段的应力主要与应变、温度相关。实际上,铝合金固溶淬火处理之后的铝合金材料屈服强度在自然时效下会得到提高,其变化趋势[15]如图2所示。

图2 铝合金板淬火后的时效特征图

根据图2可以看出:室温情况下,在淬火后约0.3小时内,屈服强度几乎维持在135MPa不变,而在淬火0.3小时之后提高的速率由快速到缓慢缓慢转变,经过一个小时的自然时效,屈服强度达到180MPa左右,而淬火经过较长的自然时效(100h)屈服强度可以达到300MPa左右。

但是大部分铝合金仿真研究都是使用固定屈服极限来代替整个过程进行仿真。比如采用淬火拉伸之后材料的屈服极限进行仿真,甚至采用进行人工时效后的屈服极限进行仿真,这样仿真出来的结果跟实际情况有一定的差异。因此对不同阶段采用相对应的屈服极限进行仿真是非常有必要的,为了得到不同阶段铝合金材料的屈服极限特性,查阅文献得到7075-T651铝合金的屈服极限随温度变化如表4所示[16]。7075铝合金在屈服强度为225MPa时的应力-应变数据如表5所示[4]。

表4 7075-T651铝合金屈服极限的温度特性表

表5 7075铝合金应力-应变数据表

因为铝合金材料淬火后不同时效时间应力应变曲线不方便测量,为了方便研究,假设不同自然时效时间的铝合金的软化系数与7075-T651相同以及不同自然时效时间的铝合金的塑性应变的硬化系数相同[17]。然后根据前面提到的数据可以推导出不同自然时效铝合金在不同温度下的拉伸应力-应变曲线。虽然与实际参数存在误差,但是该研究主要是为了探究改进仿真的可行性和有效性,在误差允许范围内是可以接受的。

4 仿真模型的构建

4.1 基本假设

影响铝合金预拉伸板材残余应力的因素非常多。为了突出主要影响因素,仿真过程做出如下假定条件:

1) 材料视为各向同性的弹塑性材料。

2) 淬火介质温度始终保持恒定。

3) 忽略淬火转移时间,即不考虑淬火工件专员过程中与空气的热量交换。

4) 忽略淬火工件进入淬火介质的过程。

5) 拉伸速率很小,忽略其对残余应力消除的影响。

6) 视不同厚度铝合金板时效效果相同。

4.2 模型设置

使用800mm×220mm×50mm的7075铝合金厚板加热到475℃固溶处理,然后在20℃的水中淬火300s,淬火后放置不同的时间(屈服极限分别强化到180MPa,300MPa)再进行拉伸消除残余应力处理,拉伸量分别为1.5%、2.0%、2.5%。设置四组对比仿真,第一组是考虑屈服极限和弹性模量变化的改进仿真组;第二组是不考虑弹性模量变化以及以拉伸时屈服极限作为整个仿真时间的屈服极限的仿真;第三组是只考虑屈服极限变化的仿真组;第四组是只考虑弹性模量变化的仿真组。

为了简化模型,这里假设厚板各个表面同时淬火,温度场,应力场对称分布,所以使用1/8模型仿真以减少计算量。

仿真采用4个分析步,分别对应淬火、拉伸、卸载和剪裁。淬火过程的热力耦合计算的常见方式有顺序耦合和完全耦合,因为ABAQUS子程序HETVAL需要在温度位移网格单元中起作用,因此这里采用完全耦合的方式,分析步选用温度位移耦合、相互作用选择表面热交换。考虑到模型边角淬火过程存在应力集中现象,所以网格采用二次完全积分网格。拉伸过程通过对厚板一端拉伸需要距离实现。

卸载过程通过取消激活拉伸过程的加载实现。实际生产过程中,需要对淬火拉伸后的铝合金厚板进行边缘剪裁,这里在厚板中心截取尺寸为120 mm×120 mm×50 mm的区域进行应力测量。在剪裁分析步中通过生死单元法实现这一步骤。

4.3 改进的仿真方法

4.3.1 屈服强度变化

铝合金板淬火后在自然时效下屈服强度会得到提高。淬火后零件内部残余应力都低于屈服强度,所以屈服强度提高过程中不会直接引起应力场的变化,但是提高后的屈服强度会影响拉伸阶段的应力场分布。所以屈服强度提高的快慢不会对仿真结果产生影响,即提高的过程不是所关心的。另外,当铝合金板整体温度与水温很接近时,铝合金板初始残余应力基本不再变化,因此,为了简单有效地实现铝合金板淬火与拉伸过程中屈服极限的变化,设置了一个接近水温的阈值(20.5℃),当材料温度低于这个阈值时,屈服极限便转变为时效之后(拉伸时)的屈服极限。以此实现拉伸过程仿真按照实际的屈服极限进行。

4.3.2 弹性模量变化

因为弹性模量不仅仅与温度有关,也与塑性变形有关,在仿真软件已有的功能中不能直接定量地描述弹性模量与温度和塑性变形的关系。但是ABAQUS为用户提供了灵活的用户子程序接口,通过这些接口可以实现一些用户需要的功能。通过HETVAL与USDFLD子程序来获得单元积分点的温度与塑性变形,并将用户定义的场变量与温度和塑性变形定量地联系起来,在仿真属性设置里面将弹性模量定义成场变量的函数,然后通过场变量来实现弹性模量的变化。另外,HETVAL与USDFLD子程序在每个增量步结束时传入积分点的参数,因此在仿真过程中控制增量步足够小,即可认为弹性模量是实时地更新和连续地变化。

5 仿真结果分析

5.1 改进仿真有效性验证

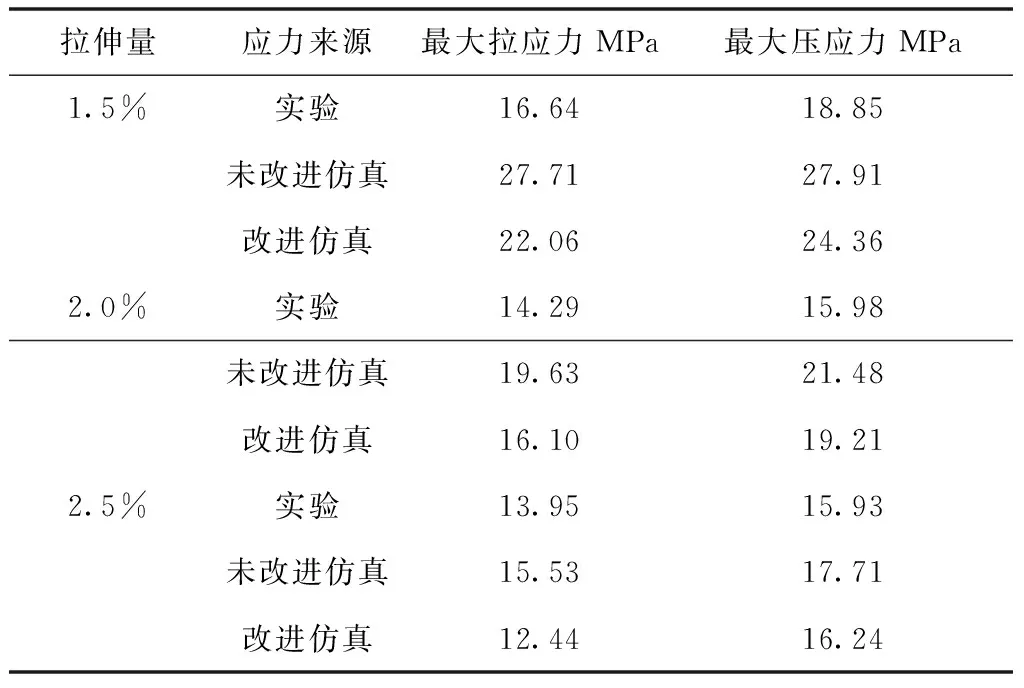

为了验证改进仿真的有效性,参考了张园园论文中的实验数据,该数据源于“973课题组”残余应力测试实验。该实验方法中不同拉伸量实验的拉伸过程都在淬火后的一个小时内分别完成[2],但没有准确的时间。因此首先对铝合金板淬火后经过一个小时的自然时效,屈服强度达到180MPa时进行预拉伸的情况进行了仿真。为了保证结果对比的严谨性,仿真取值的位置与试验测量位置相同。将采用改进仿真与未改进仿真的应力峰值结果与实际的试验测量结果进行对比。以轧向应力为例,厚板的轧向和横向对称中心位置沿厚度方向的最大拉压力与最大压应力试验测量结果与仿真结果见表6。

表6 仿真与试验应力峰值数据对比表

通过上表求得未改进仿真结果与改进的仿真结果误差,其中正数表示仿真值大于试验值,负数表示仿真值小于于试验值,结果如表7所示。

表7 改进与未改进仿真应力峰值误差表

从表7中可以看出,改进的仿真比未改进的仿真峰值应力误差平均消除了50%左右,说明改进的仿真方法对残余应力的预测更加准确。不过三种不同的拉伸量误差存在较大的差异,考虑到仿真是在淬火经过一个小时自然时效后进行拉伸,而实验是在一个小时内分别完成,拉伸的顺序有先后。而且,淬火后的一个小时内。铝合金材料的屈服极限变化较大。因此猜测误差的差异一部分原因是由于自然时效时间不同导致拉伸时屈服极限存在较大差异造成的。为了验证这一猜测,假设淬火后屈服极限未变化之前进行拉伸试验,对此进行了仿真,其中改进仿真结果与试验结果误差见表8。

表8 改进仿真应力峰值误差表

从表8中结果可以看出拉伸量1.5%和拉伸量2.0%的误差有了明显的降低,且误差相近。而拉升量2.5%的误差反而更大。因此结果验证了猜测,即拉伸量1.5%、2%的试验发生在拉伸量2.5%之前。

综合来看,虽然仿真与实验的时效时间存在差异,但是改进仿真相比未改进仿真能有效地减少误差。

考虑到这只是应力峰值的对比,为了验证厚度方向应力变化趋势的准确性,以拉伸量2.5%轧制方向应力为例,将改进的仿真结果与试验结果及采用的分层模型仿真进行比较[12],结果如图3所示。

图3 轧制方向应力沿厚度方向变化趋势对比图

从图3中可以看出改进之后的仿真与试验结果趋势基本一致,而且在厚度0-10mm厚度区间,改进的仿真比采用分层模型的仿真能更好预测应力的趋势。

通过应力峰值与应力趋势的对比,可以认为改进的仿真能够更好的预测铝合金预拉伸板的初始残余应力。

5.2 不同自然时效时间两种仿真差异对比

前面是在自然时效1小时进行拉伸的仿真。为了探究改进的仿真和未改进仿真在不同自然时效时间后进行拉伸的差异。将淬火后自然时效1小时(屈服强度180MPa)进行预拉伸与自然时效100小时(屈服强度300MPa)进行预拉伸的仿真结果进行对比,以拉伸量2.5%为例,其中心位置轧制方向的应力沿厚度方向趋势比较如图4所示。

图4 不同自然时效时间两种仿真差异对比图

从图中可以看出:

1)随着自然时效时间的增加(屈服极限愈大),应力值总体上变大。所以,拉伸应该在淬火后越快进行越好。

2)随着自然时效时间的增加,改进仿真与未改进仿真的结果差异也越大,尤其是靠近表面处的应力差异巨大。

3)随着自然时效时间的增加,改进仿真和为改进仿真压应力峰值位置点也出现较大的差异。

因此淬火与拉伸之间的间隔越久,改进仿真与未改进仿真差异越大,使用改进的仿真就越有必要。

5.3 两种材料参数变化分别对仿真结果影响分析

改进的仿真考虑了弹性模量和屈服强度的变化,为了探究改进仿真中引入的弹性模量变化与屈服强度变化分别对误差消除的贡献,因为自然时效越长,改进仿真与未改进仿真差异越明显,因此以自然时效100小时(屈服强度300MPa)为例,采用控制变量法分别做了只改进弹性模量变化和只改进屈服强度变化的对比仿真,不同拉伸量的效果类似,以拉伸量2.5%为例,将两组对照仿真结果与改进仿真和未改进仿真结果进行对比,结果如图5所示。

图5 不同改进仿真与未改进仿真结果对比图

从图5可以看出只改进屈服强度与只改进弹性模量的仿真都能使总体应力得到大幅减小,并且使得压应力峰值右移。而且只改进弹性模量的仿真比只改进屈服极限的仿真效果更明显。对于应力降低的原因,只改进弹性模量的仿真是因为改进之后的弹性模量受塑性变形的影响而降低,从而导致了应力总体下降。而只改进屈服极限的仿真是因为淬火过程屈服强度降低导致更小的弹性变形和更大的塑性变形,而残余应力产生主要是因为弹性变形不均匀产生的,因此更小的弹性变形降低了残余应力。

另外,从图5可以看出相比于只改进弹性模量,改进仿真结果与只改进屈服强度结果更接近,这是因为改进仿真考虑了屈服强度的变化,使得弹性变形相比只改进弹性模量仿真更小,虽然塑性变形更大导致弹性模量降低。但是自然时效较长的情况下弹性变形变化的影响更大,从而导致改进仿真结果与只改进屈服强度结果更接近。

6 结论

本文针对铝合金预拉伸板残余应力仿真误差较大的问题,提出一种考虑铝合金材料参数变化的数值模拟方法,将铝合金预拉伸板淬火和拉伸过程中屈服强度和弹性模量的变化考虑进来。并得到以下结论:

1)改进的仿真有效地降低了误差,能很好地预测铝合金板残余应力的大小和变化趋势。对于铝合金厚板淬火拉伸工艺以及铝合金板加工变形预测都具有指导意义。

2)淬火与拉伸工艺之间的自然时效时间越长,应力值总体也越大。所以,拉伸应该在淬火后越快进行越好。

3)淬火与拉伸工艺之间的自然时效时间越长,改进仿真与未改进仿真差异越大,使用改进的仿真就越有必要。

4)弹性模量和屈服强度的变化对误差的消除都起到重要的作用。