2A70 小模锻件表面硬度质量问题研究

2023-03-29马斌肖挺宣航陕西宏远航空锻造有限责任公司

文/马斌,肖挺,宣航·陕西宏远航空锻造有限责任公司

针对我公司2A70 铝锻件连续出现硬度不合格的问题,我们通过研究不同的原材料规格、及不同的热处理制度对2A70 铝合金锻件的硬度影响规律,得出原材料化学成分中强化元素含量对锻件表面硬度影响较大;对于锻件表面硬度偏低,可补充人工时效1 次或者重新固溶均可改善锻件表面硬度。

2A70 铝合金属于Al-Cu-Mg-Fe-Ni 系耐热铝合金,是一种可热处理强化的变形铝合金,同时具有较高的塑性、锻造易变性、切削加工性能良好等优点。铝合金在航空等高技术领域的发展应用,2A70 主要用于制造航空发动机活塞、叶轮、压气机叶片、轮盘及其他在较高温度下使用的零件,也有相关文献资料称其用于制作在150 ~225℃使用的零件,且能保持足够的强度。

本文以某型2A70 铝合金接头为研究对象,经过前期大量生产跟踪和数据收集发现,2A70 锻件在生产过程中一直受表面硬度问题困扰,标准要求HBW ≥110,热后实测硬度100 ~110HBW,个别表面硬度在90 ~100HBW,需要进行多次热处理返修才能满足要求,严重影响锻件生产进度。因此,我们研究了2A70 小模锻件表面硬度影响因素,进而针对主要原因进行改进提升,优化了2A70 小模锻件生产流程,提高了锻件一次交检合格率。

试验方案及结果分析

原材料规格对锻件硬度的影响规律

鉴于前期生产的大规格锻件的硬度合格率高,所以首先验证原材料规格对锻件硬度的影响规律,选取φ35mm、φ70mm、φ130mm规格锻件各10件进行工艺试验,锻件见图1。

图1 试验用锻件

⑴原材料规格对锻件硬度的影响规律。

分别使用三种原材料规格,φ35mm、φ70mm、φ130mm,对原材料进行二次下料到φ30mm×50mm,两火成形,始锻温度470℃,终锻温度380℃,锻后空冷,然后对锻件进行热处理,热处理制度:固溶:(535±3)℃×1h,水冷;人工时效:(185±3)℃×10h空冷。热后锻件表面硬度见表1,三种原材料规格对应的元素含量见表2。

对比表1 和表2 可以发现:随着原材料规格变大,锻件表面硬度逐渐增大,φ35mm原材料规格的锻件,10 件硬度检测全部不合格;φ70mm 和φ130mm 规格原材料的锻件硬度有部分不合格,结合表3 不同规格原材料规格的化学成分分析发现,规格越大强化元素含量越多,锻件表面硬度也越大,这是由于2A70铝合金的强化相组成为α-Al,S 相(Al2MgCu)和部分Mg2Si 相,强化元素含量相对增多,锻件强度和硬度提高。

表1 不同原材料规格锻件硬度

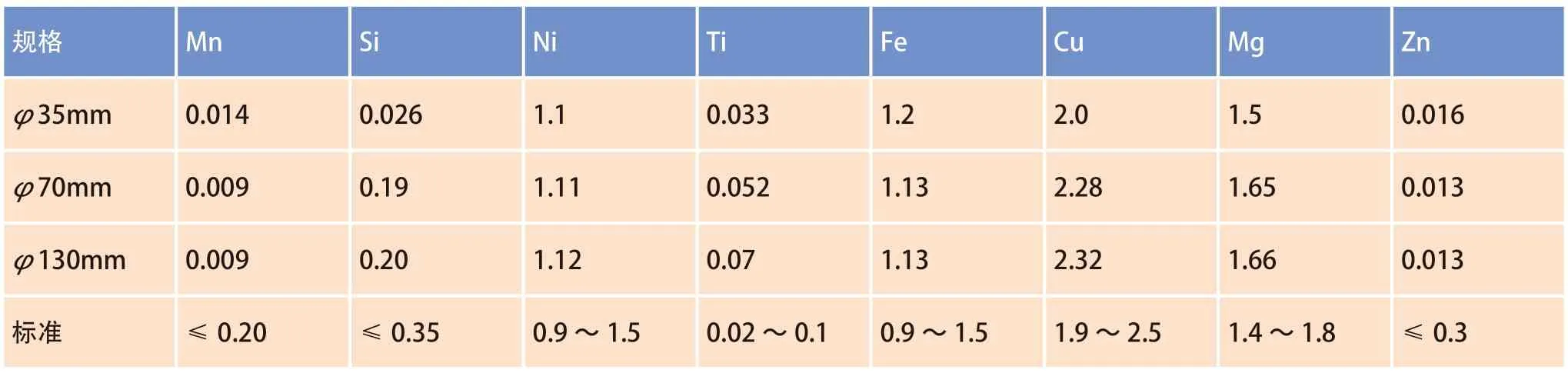

表2 不同规格原材料化学成分(质量分数,%)

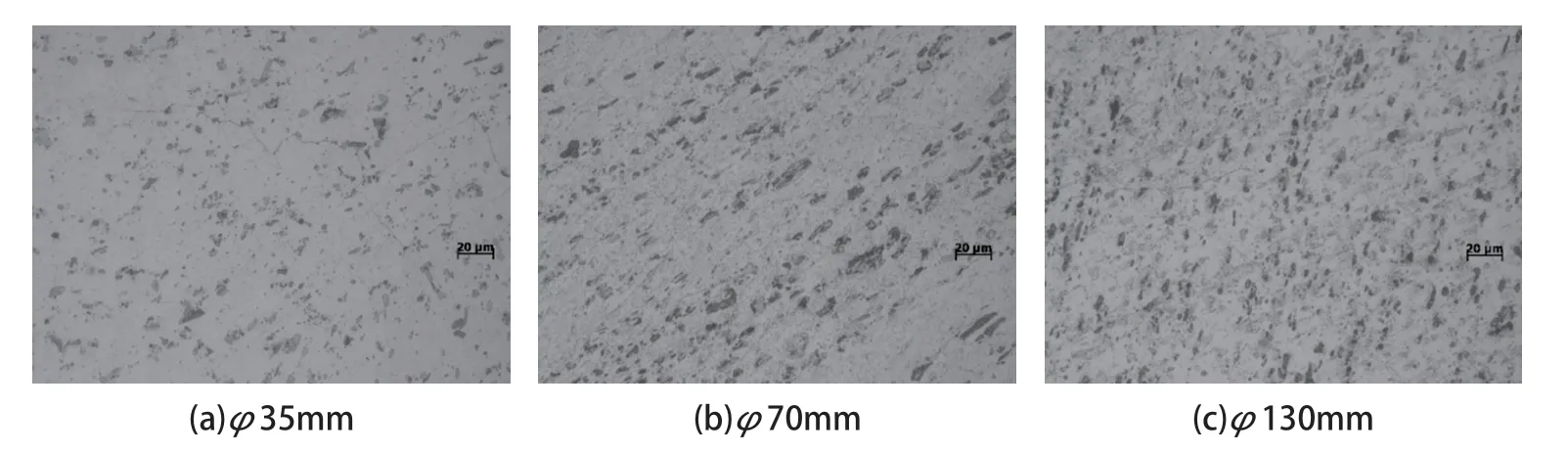

⑵原材料规格对锻件组织的影响规律。

经过热处理后的锻件金相组织均为α-Al+S(Al2CuMg)+Mg2Si 相组织,是固溶时效的典型组织。对比图2 可以看出,不同原材料规格锻件的强化相数量有差异,且随着锻件原材料规格尺寸增大,锻件强化相数量增多,与上述锻件原材料规格越大,强化元素含量越多规律一致,说明强化元素和强化相数量对锻件硬度有影响作用。

图2 不同原材料规格对锻件组织的影响

热处理制度对锻件硬度影响规律

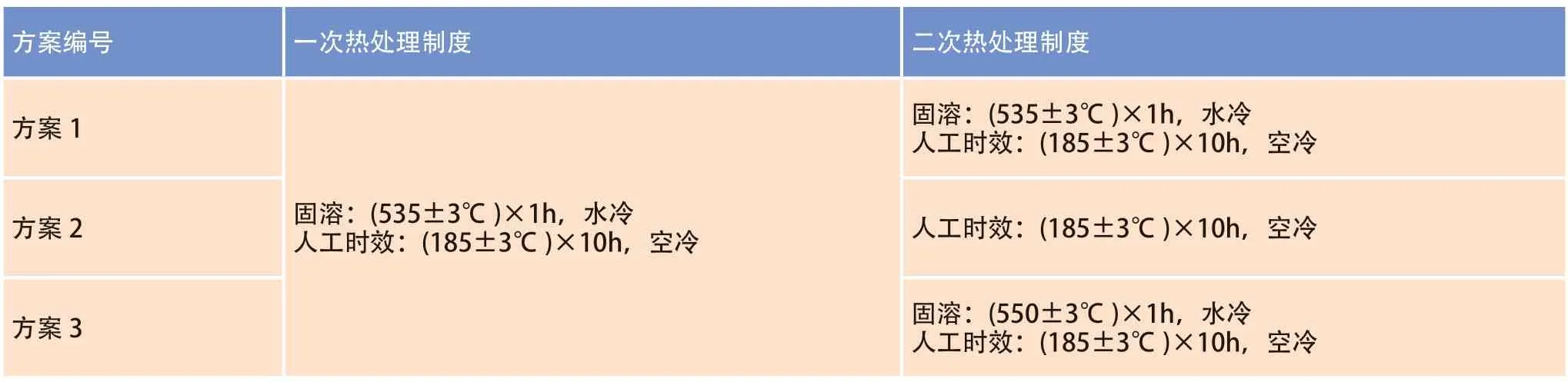

应用前期报废锻件进行热处理工艺试验,研究热处理制度对锻件硬度影响规律,见表3。

表3 热处理工艺方案

⑴热处理制度对锻件硬度影响规律。

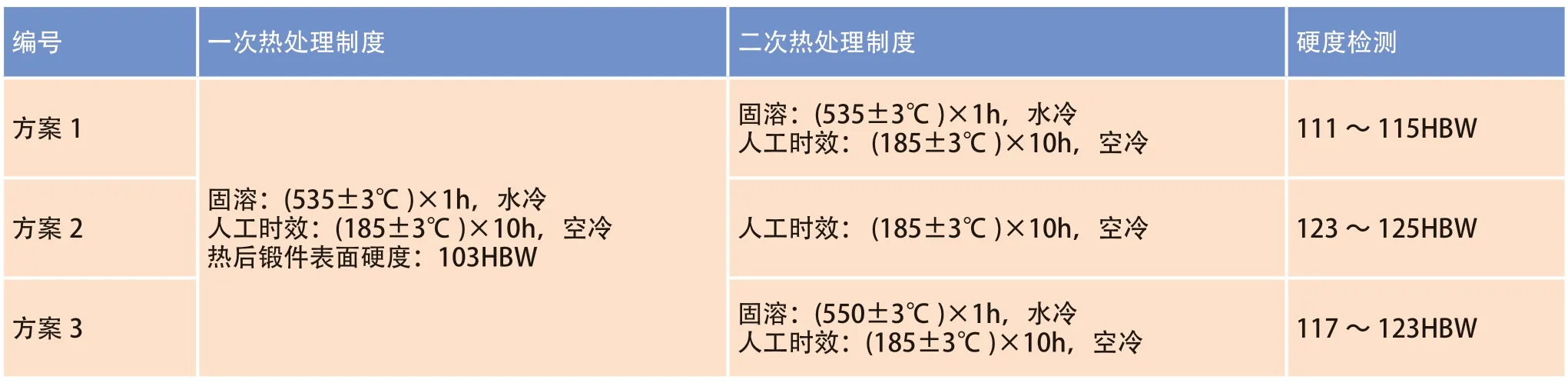

针对此类2A70 小模锻件,常有交检表面硬度不达标和客户入场复验硬度不达标的问题,针对这类问题,从热处理角度进行工艺摸索,提高锻件表面硬度,具体硬度值见表4。

对比表4 可以发现:在原热处理制度上补充人工时效,提高固溶温度重新热处理后锻件表面硬度全部达到标准要求,其中,补充人工时效效果最佳。2A70 属于Al-Cu-Mg 系可热处理强化的合金,在进行二次补充人工时效后锻件硬度提高,说明在经过第一次185℃时效后锻件硬度没有达到峰值。据文献报道,2A70 铝合金在185℃时效过程硬度峰值在22h,且随着时效温度升高,硬度峰值向左移动,这就要求我们日常生产中补充时效时只能使用1 次,若提高时效温度要相应的缩短时效时间。

表4 不同热处理制度锻件表面布氏硬度

再进行重新固溶和提高固溶温度,锻件硬度也有明显的提高,这是因为再次固溶时效果提高,可使强化相融入更充分,分布更均匀。从而使得固溶后合金的过饱和固溶程度增加,空位浓度也提高,时效析出驱动力也大,时效时固溶体分解速度和硬化效果增大,从而使合金得到良好的强化。

⑵热处理制度对锻件组织影响规律。

对比图3 可以看出:通过二次固溶热处理后锻件强化相数量增多,这是因为再次固溶后合金的过饱和固溶程度增加,空位浓度也提高,时效析出驱动力也大,可使强化相融入更充分,分布更均匀。而补充时效后锻件的强化相数量也同样有增多的趋势,再次说明锻件时效还未达到峰值,继续时效可补充析出强化相。

图3 不同二次热处理制度对锻件组织的影响

结论

⑴2A70 原材料规格越大,强化元素相对越多,锻件硬度也相应提高,在后期的生产中可使用大规格原材料棒材进行二次下料,改善锻件表面硬度偏低问题。

⑵针对锻件表面硬度偏低不合格的,可使用热处理改善,补充人工时效1 次或者重新固溶均可改善锻件表面硬度,满足标准不小于110HBW 的要求。