基于Cruise的混合动力汽车动力系统参数匹配

2023-03-27李明泽

李明泽

(长安大学 汽车学院,陕西 西安 710064)

近年来,我国汽车保有量不断增加,在促进经济发展,方便大众生活的同时也造成了日益严重的环境问题。为此,国家在油耗及排放方面的要求愈加严格,混合动力汽车兼具传统燃油车和电动汽车的特点和优势,逐渐成为各大汽车公司重点研究的技术方案[1]。因此,本文以某款混合动力汽车为研究对象,对混动汽车动力系统进行选型与参数匹配,分析不同传动系对车辆性能的影响,并使用Cruise软件进行建模及仿真分析。

1 整车仿真模型的建立

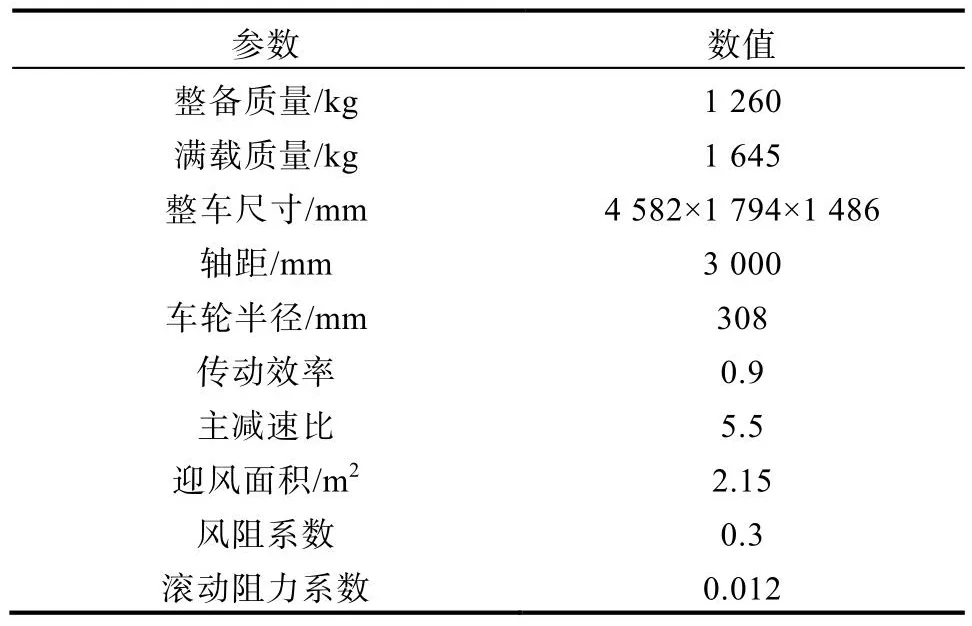

本文研究思路如下:首先根据该型号混合动力汽车的参数与设计目标求解发动机、电动机、电池相关参数;车辆传动系统使用两种方案:电控机械式自动变速器(Automated Mechanical Transmission, AMT)与机械式无级变速器(Continuous Variable Transmission, CVT)。CVT相比于传统离散挡位变速器,可提供近似线性的动力输出,给动力源参数匹配带来了更多灵活性,且有助于提高提高发动机工作效率。研究对象车辆参数如表1所示。

表1 车辆参数

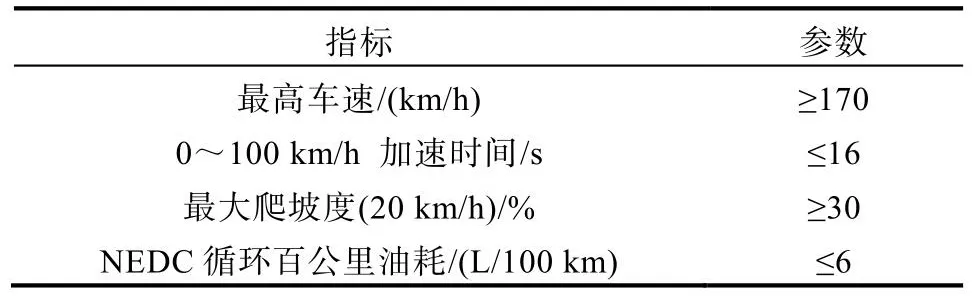

本文研究的混动车辆整车性能设计目标如表2所示。

表2 整车性能设计目标

2 主要部件参数匹配

动力系统部件选择需根据设计性能,结合传动系统结构确定混合动力系统各部件的参数,主要包括发动机、电机和动力电池的选择[2-4]。

2.1 发动机选型及参数

选择发动机功率时,使用车辆的最高行驶车速(Vmax)和最大爬坡度(αmax)两项指标分别求得满足条件的发动机最大功率,并取两值中较大值作为发动机实际功率。

1)根据最高车速求得的发动机最大功率:

式中,ηt为传动效率;f为滚动阻力系数;CD为风阻系数;A为迎风面积。具体数值已在表2中给出。

2)根据最大爬坡度求解功率值,如式(2)所示:

式中,αmax为最大爬坡度;uα为在此坡度匀速行驶时的车速,uα=20 km/h。解得Pemax1=62.4 kW,Pemax2=50.1 kW。

发动机最大功率取最高车速对应功率和爬坡度对应功率的最大值,即

得到Pemax=62.4 kW;发动机附件等消耗功率按需求功率的 10%计算,初步可选发动机功率为70 kW,发动机最大转矩为

式中,n为输出功率最大时对应的发动机转速,n=5 000 r/min。解得Temax=133 Nm。

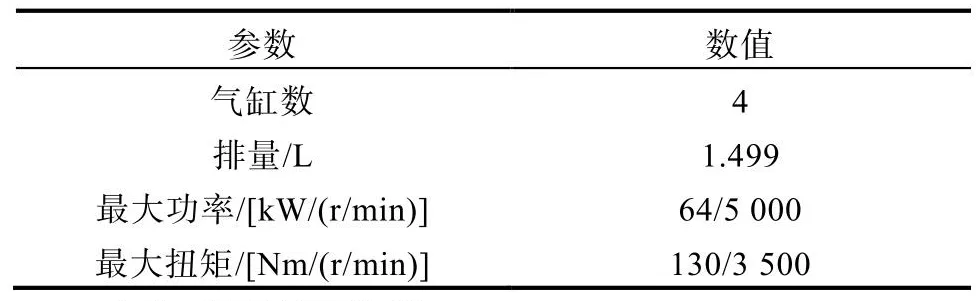

根据发动机选型和参数匹配,本项目所选发动机为直列四缸水冷发动机,其性能参数如表3所示。

表3 发动机主要参数

2.2 电机选型及参数

当混动汽车动力系统需求功率较大时,驱动电机辅助发动机为整车提供动力,例如:汽车处于起步、爬坡或加速工况;同时,当汽车处于低速等工况时,发动机持续工作在低效率区间造成能量转化效率低下,排放性恶化,此时可由电机代替发动机供能从而改善整车能量效率。根据以上分析,在发动机功率和整车需求功率已经确定的情况下,参考混合动力汽车驱动电机的扭矩和功率要求,驱动电机参数由式(5)—式(6)确定。

1)纯电动驱动模式下,以电机单独驱动时的设计时速(Vmaxm=100 km/h)计算所需的额定功率:

解得Pm=16.54 kW。

2)混合驱动模式下,以最高车速Vmax计算整车需求总功率,减去发动机最大功率,即为车辆维持最高速度所需的电机功率:

式中,Vmax为混合驱动最高车速;Pvmax为混合动力模式下的总功率。解得Pvmax=62.4 kW。

由于发动机可提供的最大功率Pemax大于Pvmax,即仅靠发动机做功就可使车辆达到最高设计时速要求。

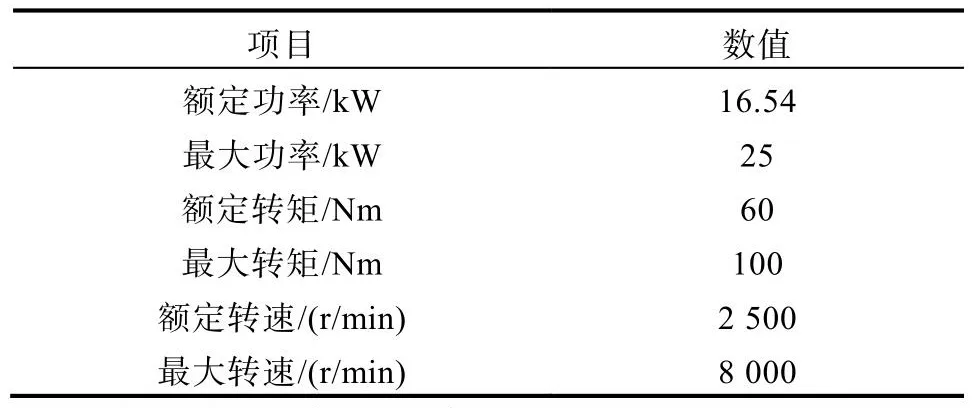

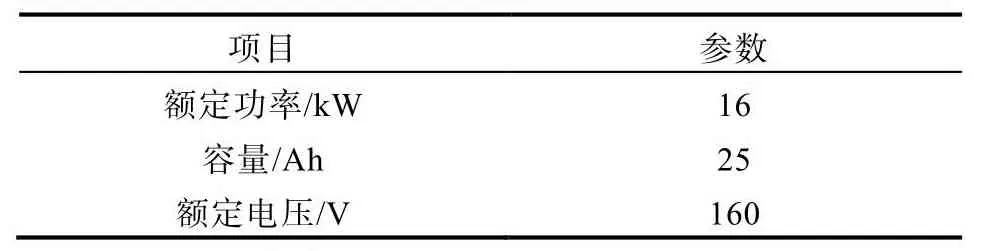

根据以上计算求得驱动电机的匹配参数,汇总如表4所示。

表4 电机主要参数

2.3 动力电池选型及参数

作为动力系统的能量源和重要组成,动力电池在高负荷工况下帮助提供车辆所需的部分功率,通过分析现有各类型电池的优缺点,本文选用锂离子电池。由于混合动力汽车布置难度较大,选用能量密度高的锂离子电池,减小了电池体积,有效节省了车辆内部布置空间[5]。本文接下来从车辆动力需求、动力电池容量两个方面选择动力电池的参数。

上文已对混动系统在发动机-电机混合驱动以及纯电动驱动模式下的需求功率做了分析,得到了电机的需求功率,电池功率可基于已求出的电池功率进行计算:

式中,ηg为电机效率,取ηg=0.95;ηb为电池效率,取ηb= 0.95。

电池容量与本身的最大充放电容量有关,C为电池容量;WB为电池能量。计算公式为

式中,S为行驶距离,取50 km;Δsoc为行驶中电量变化值,取Δsoc=0.8;Ub为电池组的额定电压。动力电池匹配参数汇总如表5所示。

表5 动力电池主要参数

2.4 传动系统参数匹配

本文研究的混动汽车传动系统方案有两种:AMT方案与 CVT方案。首先根据上文求出的发动机与电机参数,计算传动系的传动比;其中,最小传动比使用最高车速进行计算,最大传动比使用最大爬坡度进行计算。

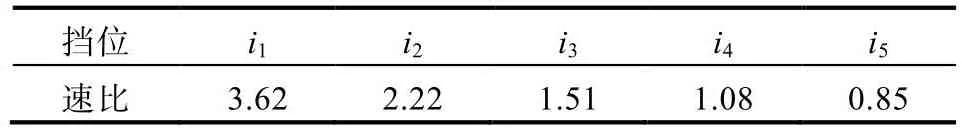

在得到传动系的最大及最小传动比后,对两种传动方案的具体传动比进行匹配。AMT方案下,选择变速器挡位共5挡,每挡速比如表6所示。

表6 AMT各挡速比

CVT方案下,取主减速器传动比为5.5,CVT最小传动比为0.5,最大传动比为2.87。

4 整车性能仿真

本文利用Cruise 仿真软件对所研究的混动车辆进行建模及仿真,验证车辆性能是否达标,以及上文中动力系统各部件选择是否合理,并使用新欧洲驾驶循环(New European Driving Cycle,NEDC)循环测试两种传动方案对发动机效率的影响。

4.1 模型建立

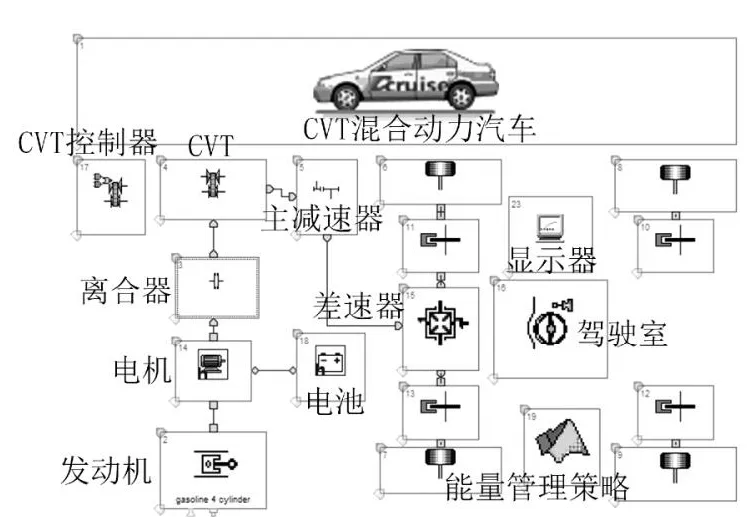

在 Cruise 软件中建立车辆模型并创建测试任务,步骤如下:

1)导入发动机、电动机、驾驶舱等相关模块,并输入相关参数,以发动机部件为例,需输入外特性曲线及发动机万有特性图等数据,完成发动机模块的创建。除上述模块外,还需指定能量管理策略和两种传动方案下的变速器控制策略。其中,CVT传动方案控制策略由负荷和车速控制期望传动比以及离合器的接合。AMT传动方案需加入GB Control和GB Program模块来进行换挡控制。其中,GB Program模块根据负荷信息计算理想挡位,向GB Control模块输出升挡、降挡信息,GB Control模块根据当前车速和发动机转速执行挡位变换。能量管理策略在Simulink中构建,封装为MATLAB DLL的形式导入到Cruise软件中。

2)设置各部件的机械连接和数据连接,并进行测试,确保数据传递正确;使用 Cruise自带的检查功能确保模型构建无错误后,进行下一步添加仿真任务。

3)在 Project中创建 Task Folder,对仿真方法和仿真参数进行设置,随后进行动力性,经济性计算;本文计算任务总共分为三项:经济性任务使用NEDC循环工况进行测试,仿真算法设置为VSS Implicit Euler,仿真步长设置为0.5;动力性任务包括最高速度、加速测试以及爬坡度测试,仿真算法设置为Quasi-stationary S,仿真步长设置为0.1。

以CVT传动方案为例,本文搭建的仿真模型如图1所示。

图1 CVT混合动力汽车仿真模型

4.2 经济性仿真结果分析

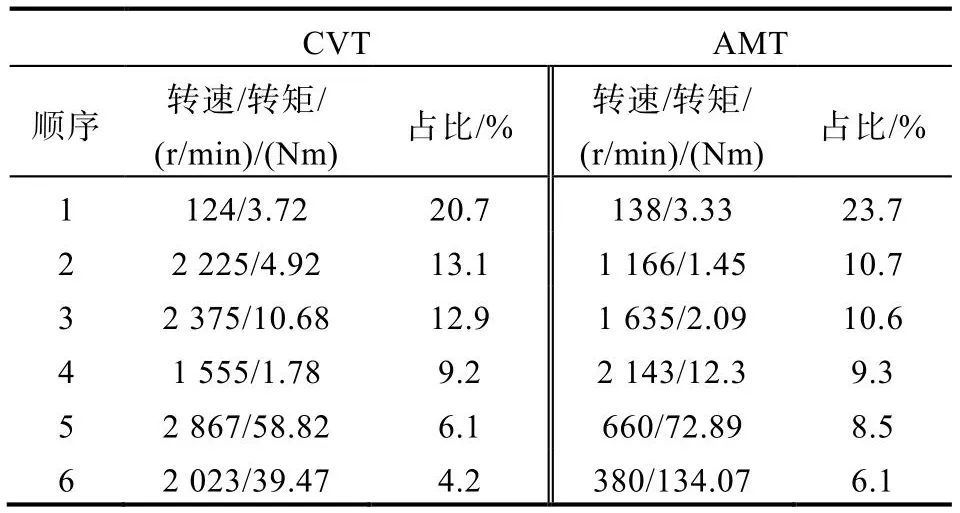

使用NEDC工况进行测试,混动驱动模式下,AMT传动方案百公里油耗为 5.39 L/100 km;CVT传动方案百公里油耗为 5.12 L/100 km。可见,两种传动方案油耗均满足设计要求,CVT传动方案百公里油耗降低了5%。AMT与CVT传动方案下发动机十四工况图如表7所示。

表7 发动机主要工作点

表7列举了AMT和CVT两种传动方案下发动机的主要工作点,包括转速/转矩以及对应的时间占比;对比可得,CVT传动方案下发动机更多工作在高效率区间,故油耗更低,经济型更好。

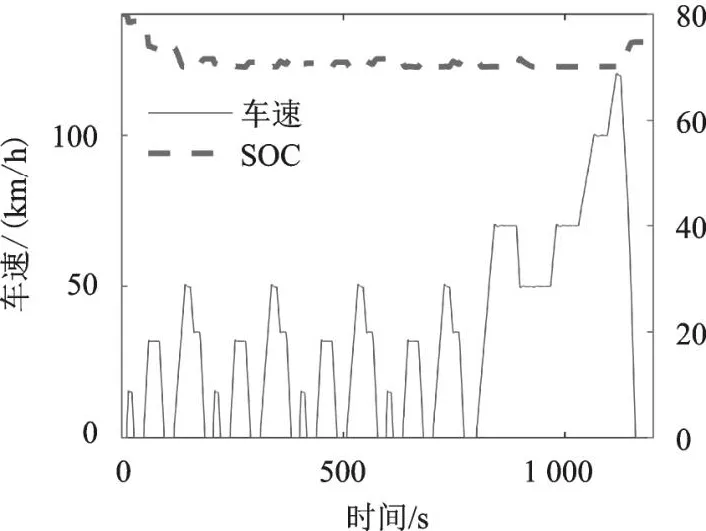

CVT传动方案下NEDC工况下的车速及电池荷电状态(State Of Charge, SOC)变化如图2所示。

图2 NEDC工况下的车速及SOC变化

如图2所示,本模型能量管理模式动力电池充放电策略为CD-CS策略,即在SOC高于设定值时为放电模式,当SOC降低至设定值以下时,发动机消耗一部分功率给电池充电,进入电量保持模式。仿真初始SOC设定为80%,可见在低速工况下车辆主要由电机提供动力,当 SOC下降到70%时进入电量保持状态,工况最后100 s时汽车车速较高,发动机同时对电池充电,SOC值回升。

4.3 动力性仿真结果分析

以CVT传动方案为研究对象,本文进行的混合动力汽车动力性测试项目包括 0~100 km/h加速时间、最高车速、爬坡性能三项要求。最高车速、百公里加速时间以及车辆加速度如图3所示。

如图,最高车速为179.89 km/h,0~100 km/h加速时间为13.59 s。分别超过设计目标(170 km/h和 16 s)。

车辆在车速为 20 km/h时的爬坡度为43%,超过设计目标(30%)。

5 结论

1)本文首先确定研究对象的整车参数和设计性能目标,对发动机、动力电池、驱动电机等部件参数进行计算,设计了AMT和CVT两种传动方案并进行传动比匹配。在 Cruise 软件中搭建车辆模型进行动力性及经济性仿真。

2)动力性仿真结果表明,最高车速 0~100 km/h加速时间、爬坡度均超过设计目标,动力系统参数选择合理。经济性仿真对比了AMT传动方案以及CVT传动方案在NEDC工况下的百公里油耗,结果表明,CVT传动方案百公里油耗比AMT方案降低了5%,且发动机运行效率更高。