基于微通道液冷的动力电池热管理性能分析

2023-03-27马丽亚

马丽亚

(长安大学 汽车学院,陕西 西安 710064)

由于能源短缺及环境污染问题,发展电动汽车已经成为汽车产业的趋势[1]。而动力电池热失控引起的热安全问题对电动汽车整车安全有很大影响,为了保证电动汽车安全可靠运行,必须对电池组进行热管理。

目前,动力电池热管理方案主要分为四类:空冷、液冷、相变材料和热管冷却。热管冷却和相变材料冷却如今仍在实验室阶段或者测试阶段[2]。液冷相比空冷更能有效防止热安全事故的发生,因而仍是当前研究热点。袁昊等[3]设计了一种 U形管板式散热结构,通过CFD软件研究了进出口位置、管道直径等参数对散热效果的影响并通过ISIGHT对进口速度和温度进行了优化,温差可控制在2.6 ℃。厉晓莹等[4]针对传统液冷结构进行优化,提出了一种新型液冷结构,改善了电池包间温差较大问题。HUO等[5]分析了小通道的水板冷却系统对动力电池的冷却效果,结果表明,动力电池的最高温度随着流道数量的增多和流量的增大而减少。

本文提出了一种基于微通道液体冷却的热管理方式,该方式采用5通道U形冷却板,冷却剂为 50%的乙二醇水溶液。基于此液冷方式,研究了冷却参数对电池模组的散热效果的影响,将电池组温度控制在合理范围内,并且满足温度一致性的要求。

1 实验仿真

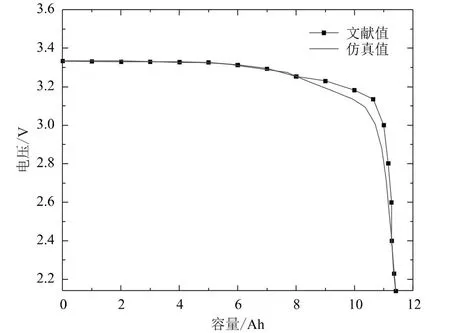

本文选用的电池为某公司生产的12 Ah磷酸铁锂软包电池,表1为电池基本参数[6]。

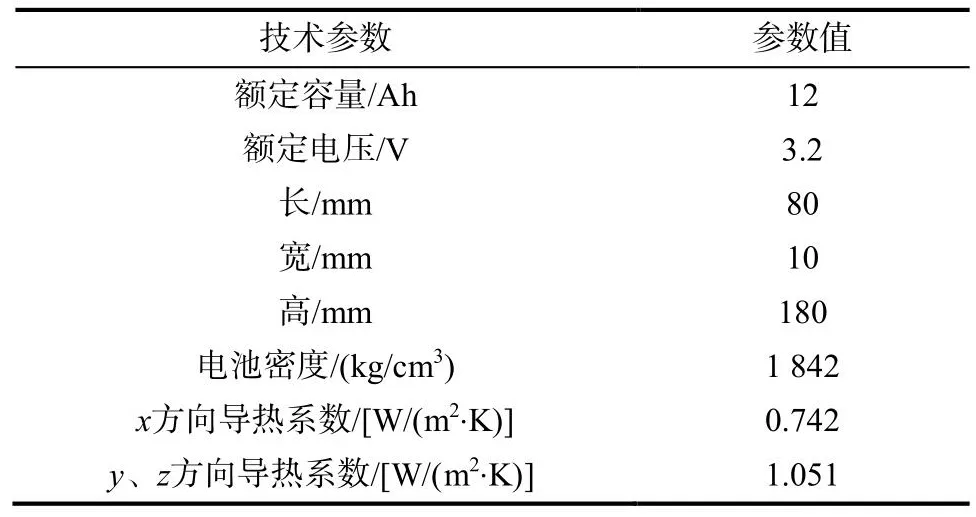

表1 单体电池基本参数

2 几何模型

2.1 电池组散热结构

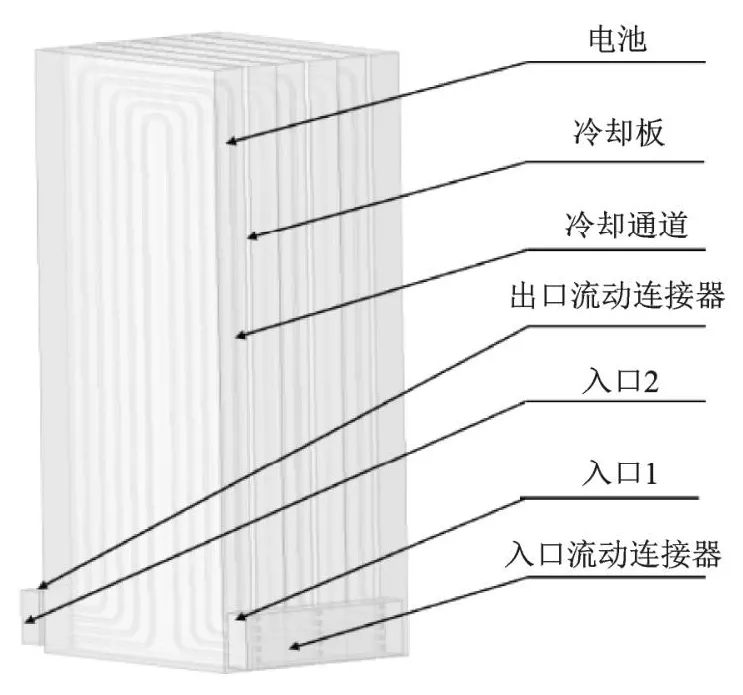

电池组结构模型由 6块电池组成,电池两侧放置内含流道的冷却板,冷板的侧面分别布置冷却通道的入口和出口,如图1所示。

图1 电池组散热结构模型

2.2 冷却板

本文采用的是U形冷却板,每个冷却板出、入口分别通过出口流通连接器和入口流动连接器连接,冷却板的厚度均为2 mm、长度和高度均与电池尺寸一致,冷却通道截面是边长为1 mm正方形。冷却板结构和尺寸如图2所示。

图2 冷却板结构与尺寸图

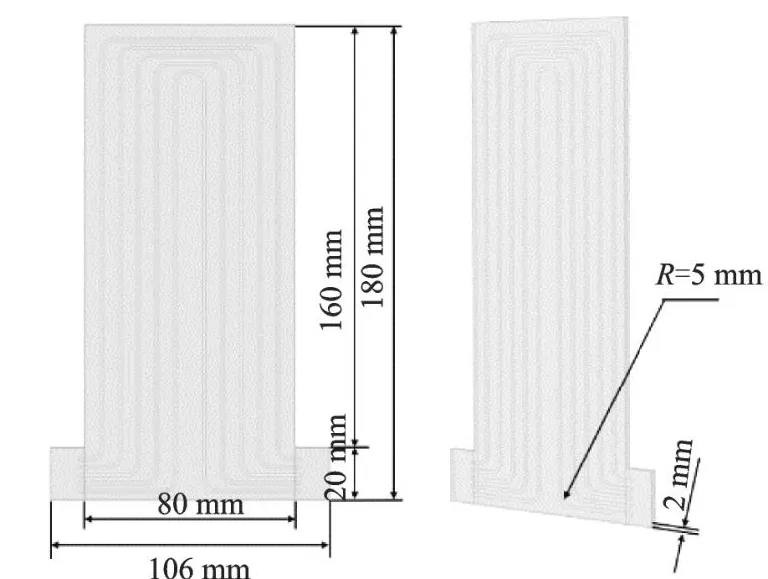

2.3 模型验证

为验证本文所建立电池模型的可靠性,对电池进行1 C恒流放电仿真,将仿真结果与相同条件下文献[7]中数据进行对比,如图3所示。经计算,相对误差最大为4.15%,均在5%以内,因此,认为模型是可靠的。

图3 恒倍率放电电压变化对比曲线

3 边界条件设置

冷却板材料设置为铝,电池外表面均设置为热通量,电池外表面空气处于自然对流状态,自然对流换热系数在3~5 W/(m2·K)范围之内[5]。本文中将其设定为 5 W/(m2·K),并且将整个物理场初始温度均设置为25 ℃。

4 结果分析

冷却剂流量及入口温度、放电倍率等,均会对电池组散热性能产生影响,通过改变冷却剂流量与入口温度,可以确保不同放电倍率下电池组温度处于最佳工作区间。电池组合适温度范围为25~45 ℃,要求温差不超过5 ℃。

4.1 冷却通道数目对冷却性能的影响

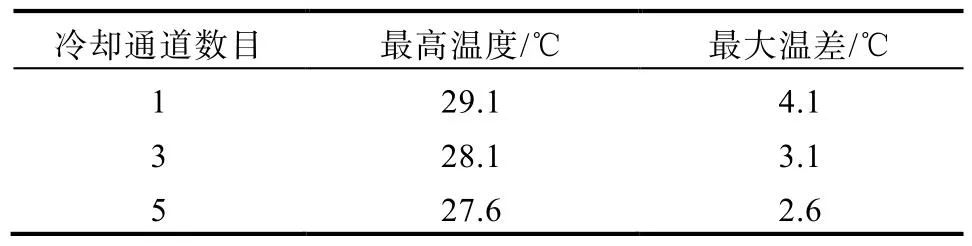

以1 C放电倍率为例,通过改变通道数目来研究冷却性能,冷却剂流量取9 cm3/s。

由表2数据可知,当通道数目从 1增加到 5时,Tmax和ΔT均降低了1.5 °C。这表明增加通道数目能改善冷却性能和电池温度一致性。另外,通道数目增加会使得冷板变薄,电池组重量减轻。同时,铝的密度大约是冷却液密度三倍,增加通道数目有利于提高电池组的能量密度,但是也会导致成本增加,因此,在后续研究中选择五通道冷却板。

表2 不同通道数下的最高温度和最大温差

4.2 冷却剂流量对冷却性能的影响

4.2.1 1 C放电倍率下冷却剂流量的影响

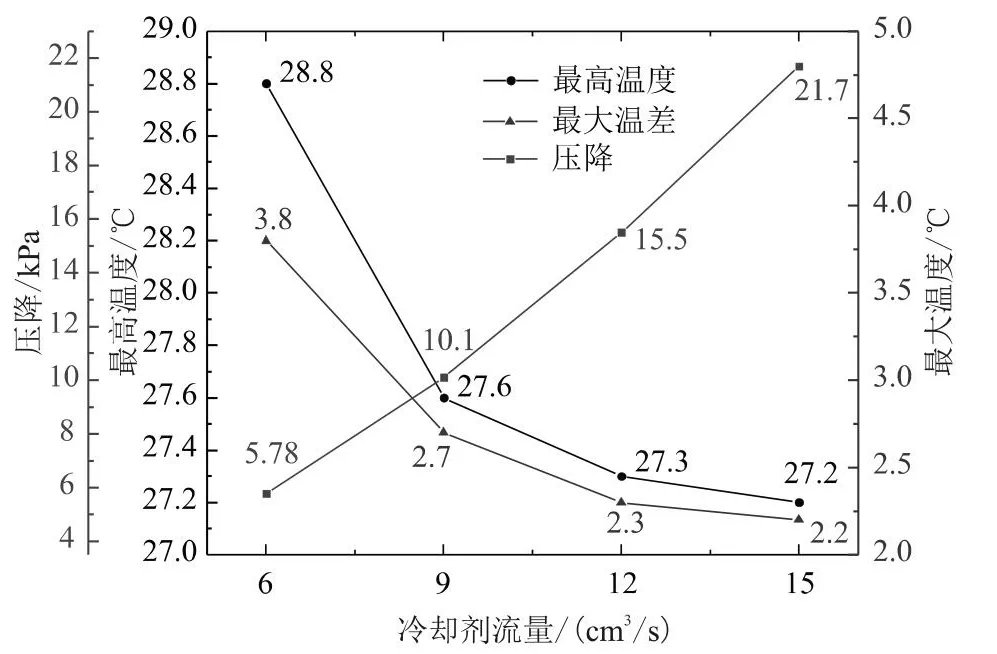

研究不同冷却剂流量对电池组冷却性能的影响,结果如图4所示。

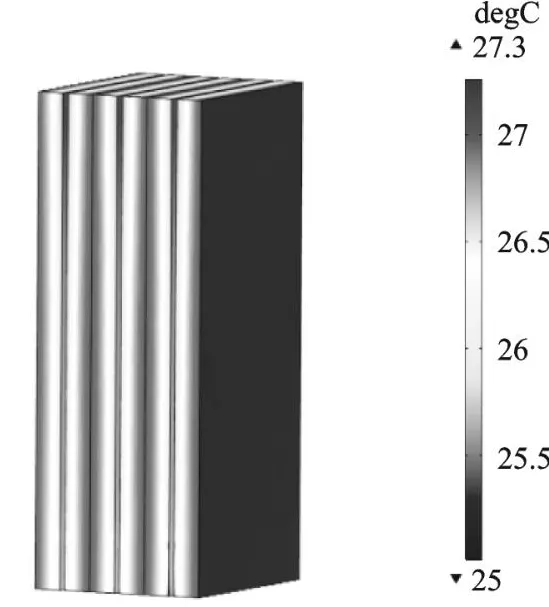

由图4可知,当流量为6 cm3/s时,Tmax和ΔT分别为28.8 °C和3.8 °C;当流量增加到12 cm3/s时,Tmax和ΔT分别降低到 27.3 °C 和 2.3 °C。可以看出当冷却剂流量增加时,电池组最高温度降低,温度一致性改善。但是当冷却剂流量增加到一定程度时,电池组冷却性能改善不明显,即当流量从 12 cm3/s到 15 cm3/s时,Tmax仅降低 0.1 °C,而此时压力损失从15.5 kPa增加到21.7 kPa。这是因为随着流量的增加,流体会从电池中带走更多的热量。然而,当流量增加到一定值时,由于电池的横向导热系数小,流体不能有效地将电池中的热量带走。另外,较大的流量会导致较高的泵送功率损耗,这将会导致额外运行成本。图5为1 C放电倍率下,冷却剂流量最佳为12 cm3/s时的温度分布。

图4 1 C放电倍率下不同入口流量下的压降、最高温度和最大温差

图5 1 C放电倍率下,冷却剂流量为12 cm3/s时电池温度场

4.2.2 2 C放电倍率下冷却剂流量的影响

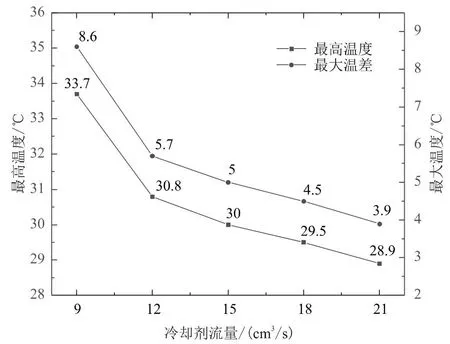

当电池放电倍率增加时,电池产热量也会增加,对电池热管理要求更高。因此,在2 C倍率下改变冷却剂入口流量来研究冷却性能时,冷却剂流量直接从9 cm3/s开始选取。

如图6所示,当流量为9 cm3/s时,Tmax和ΔT分别为 32 °C 和 6.9 °C。当流量增加到 18 cm3/s时,Tmax和ΔT分别降低到 29.5 °C 和 4.5 °C,此时电池单元内的温差已经可以控制到5 °C以内,满足电池的安全性能要求,此时继续增加冷却剂的流量可以进一步降低电池组的最高温度和最大温差。

图6 2 C的放电倍率下,不同入口流量下的最高温度和最大温差

综合分析电池组在1 C和2 C放电时冷却剂流量对冷却性能的影响,可以看出增加冷却剂流量可以有效降低电池组的最高温度和最大温差。

4.3 冷却剂入口温度对冷却性能的影响

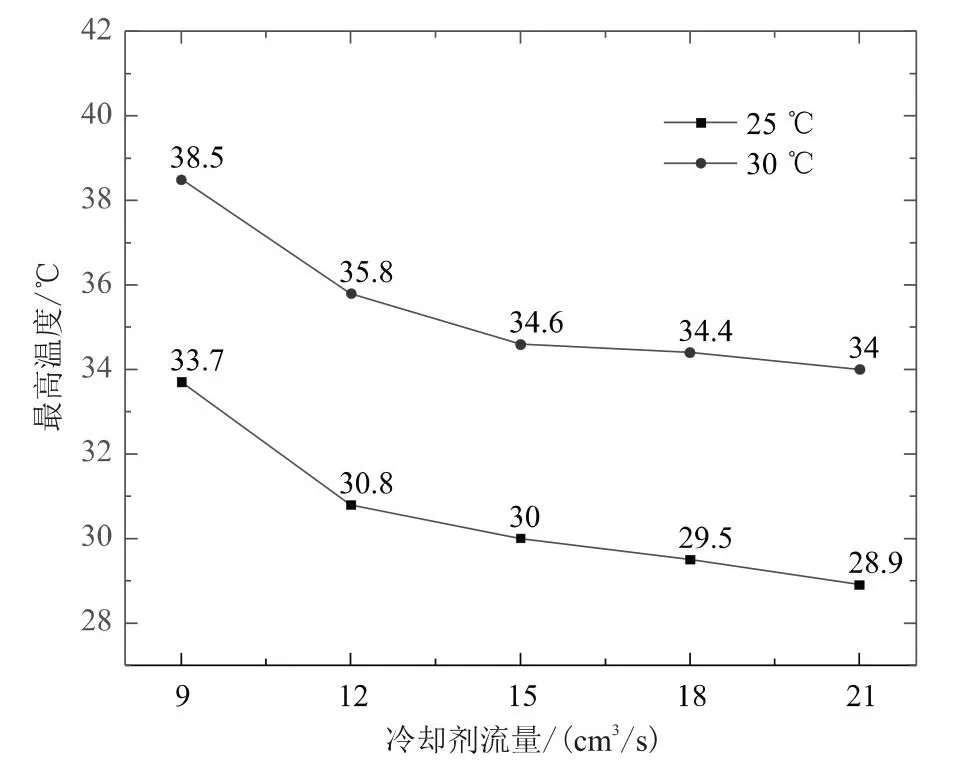

冷却液入口温度在实际工作过程中经常变化,而较低的入口温度需要消耗更多压缩机功率。因此,有必要研究冷却液入口温度对冷却性能的影响。本文以2 C放电倍率为例进行研究。分别设置冷却剂入口温度为25 ℃和30 ℃,对冷却剂流量为 9 cm3/s、12 cm3/s、15 cm3/s、18 cm3/s、21 cm3/s时的电池组最高温度和温差进行对比,结果如图6所示。

由图7可知,随着冷却液入口温度降低,电池组Tmax显著降低。随着冷却剂流量的增加,电池组Tmax降低。

图7 不同冷却剂入口温度及流量下电池组的最高温度

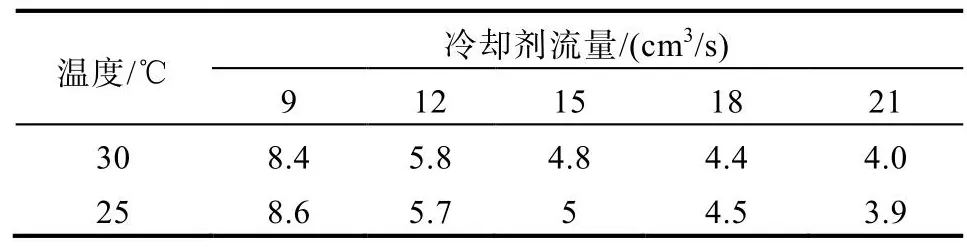

由表3数据可以看出在相同的冷却剂流量下随着温度的改变,电池组最大温差基本没有变化;因此,认为冷却剂入口温度对电池组温度分布均匀性基本无影响,而冷却剂流量对其影响较大。

表3 不同冷却剂入口温度及流量下电池组的最大温差

5 结论

文章针对一款软包电池设计了微通道液冷结构,并基于此冷却方式对电池组散热性能进行仿真分析,得出以下结论:

1)增加冷却剂流量可以在一定程度上降低电池组的最高温度和最大温差,但是在增加冷却剂流量时,也要考虑泵送功率的损耗。因此,在实际应用中,应综合考虑成本因素,选择一个较高的冷却剂入口流量。

2)降低冷却剂入口温度可以有效降低电池组最高温度。在实际工程应用中,降低冷却剂入口温度是确保电池安全性的有效方法。