火烧环境中铜缆线燃烧痕迹宏微观特征

2023-03-27周楠蒋敬樊武龙方雨陶秋辰

周楠,蒋敬,樊武龙,方雨,陶秋辰

(1.南京森林警察学院刑事科学技术学院,南京 210023; 2.公安部物证鉴定中心,北京 100038; 3.南京理工大学化工学院,南京 210094; 4.安徽弘雷金属复合材料科技有限公司,宣城 242000)

线缆作为重要的传输介质已被广泛应用于民用建筑、工业厂房、核电站、航空航天等领域。其中,铜因其良好的导电性,被用作电力、通信等领域中的常用线缆,在生活中起着重要的作用,现代生活工业化和科技化的快速发展也带来了铜导线应用的快速增长。近年来,由于生产、生活用电而导致的电气火灾呈多发趋势,对人身安全和社会安定带来了严重的影响和破坏。此类火灾有意外也有人为案件,现场多见线缆燃烧痕迹,为准确判别起火原因,则需对火灾现场进行缜密的勘查与分析[1-3]。

导线熔痕分析是查找火灾事故原因的重要方法之一。目前,关于电气火灾的研究主要集中在火灾现场宏观燃烧痕迹分析、易磁化金属材料的剩磁检测以及采用金相分析和扫描电镜分析等方法对金属材料微观组织结构形态的研究,在此基础上,建立了一次短路熔痕、二次短路熔痕、火烧熔痕、过电流熔痕和接插件及线路接头熔痕等研究方法,为起火原因的判定提供了依据[4-5]。Wright等[6]综合比较了单芯和多股铜导线在过电流故障中形成熔融痕迹宏观特征的异同;Fujita等[7]针对航空航天器中的缆线在微重力环境下的绝缘层燃烧特征开展了试验研究;徐娜等[8]通过开展模拟试验制备了铜导线火烧熔痕、一次短路熔痕和二次短路熔痕,并对其微观形貌特征进行了比较分析;王博等[9]采用高速摄影和金相分析法对单芯铜线的过电流故障开展了研究,分析了过电流导线电弧熔化痕迹的微观组织特征;姚大伟等[10]采用金相分析、扫描电镜分析、力学和电性能测试等技术方法研究了4种电缆常用软铜线的微观组织和力学、电性能;杨文兵等[11]通过开展模拟实验对火前短路熔痕和火后短路熔痕间的形态差异进行了研究,分析了熔痕特征与环境特征间的关系,为鉴定提供了依据;刘宝升等[12]基于Onderdonk算法建立了铜包铝接地线缆熔断电流的理论计算方法,并对铜与铜包铝接地线缆短路熔断特性开展了试验研究;吴冰冰等[13]针对某重型汽车空调散热器风扇电机烧毁事故,综合采用金相分析和扫描电镜对电机铜线的宏、微观形态开展了研究,并利用模拟实验再现了烧毁过程。因此,在火灾现场调查中,准确发现、提取导线类痕迹物证,对于火灾原因的判定具有重要意义。

通过文献调研不难发现,到目前为止,关于电气火灾的研究主要集中于城市电气火灾的起火原因分析、火灾痕迹物证技术及其鉴定方法研究等方面[14-15]。现重点关注户外火灾,以常见的铜缆线为研究对象,通过设计并开展燃烧实验制备铜缆线燃烧试样,综合采用体视显微镜、扫描电镜对燃烧痕迹的宏、微观形貌特征进行观察分析,讨论线缆规格尺寸、有无绝缘层和燃烧温度等因素对燃烧痕迹特征的影响,为此类火灾起火原因的分析提供判断依据。此部分研究工作还涉及燃烧学、材料学、金属微观组织结构学和痕迹检验与鉴定等学科,以期对促进多学科的交叉与应用提供重要的理论支撑。

1 燃烧实验

为研究不同类型铜缆线在火烧环境中的宏/微观痕迹特征,讨论绝缘层有无、燃烧温度等对燃烧痕迹特征的影响,设计并开展铜缆线燃烧实验。

1.1 实验材料

实验选用不同规格的低压(1 kV)铜缆线,分为裸缆线和包覆聚氯乙烯绝缘层缆线(交联聚乙烯绝缘聚氯乙烯护套铜芯电力电缆),二者具有相同的规格尺寸,其截面积分别为10、25和50 mm2,具体规格尺寸见表1。

表1 不同规格铜缆线Table 1 Copper cables with different specifications

1.2 实验开展

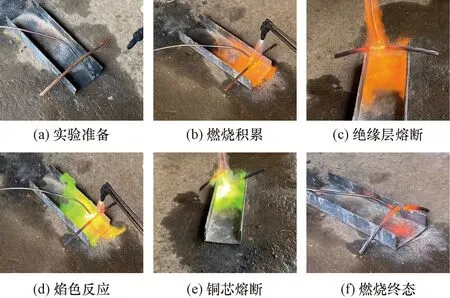

铜的熔点约为1 083.4 ℃,若要将其燃烧断裂需足够高的温度,且持续作用一定时间。在前期预实验的基础上,针对不同规格的铜缆线,利用高温氧气焊枪作为燃烧源,模拟火场环境;线缆截取适当长度(约40 cm)置于槽型支架上。通过改变气体组分比例以及与缆线间的距离来控制作用区域温度的变化,进而制备不同燃烧温度下的铜缆线燃烧残留物,同时采用接触式热电偶和便携式红外测温仪对中心作用区域的温度值进行测量,获得温度随时间变化曲线。图1给出了燃烧实验典型过程。可以看出,由于铜的熔点较高,其在燃烧过程中发生了明显的焰色反应。

图1 典型实验过程Fig.1 Typical experimental process

2 铜缆线燃烧特性

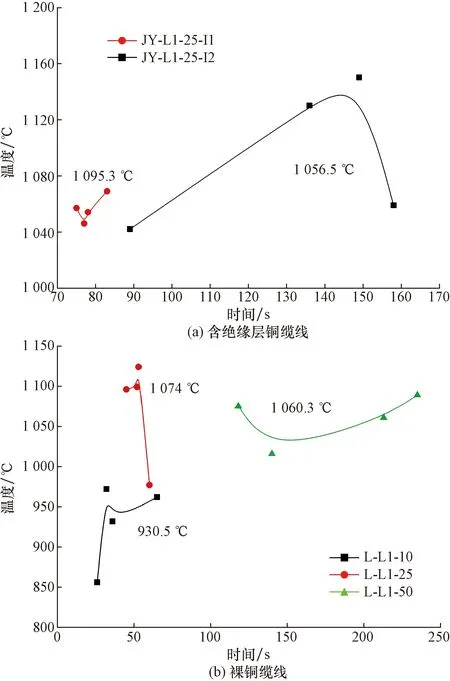

为获得不同规格铜缆线在火焰持续燃烧作用下的熔断温度,分别采用热电偶和红外测温仪对燃烧中心温度进行连续测试,每隔5~10 s记录温度值,直至线缆被完全烧断。针对每种规格的铜线缆分别进行4~6组平行实验,通过对数据进行均值化处理,进而获得不同工况下平均温度随时间变化曲线,见图2。

可以看出,对于不同规格的铜缆线,在燃烧初期阶段(含绝缘层铜缆线0~60 s,裸铜缆线提高得更快,约30 s),温度快速积累,温升曲线呈现出线性增长趋势,具有较高的温升率,平均提高了约303.9%。当温度达到峰值后(974.3~1 098.3 ℃),铜缆线燃烧断裂。

为进一步研究不同规格铜缆线在燃烧环境中的耐高温极限,对实验中铜缆线的熔断温度和时间进行记录,以及不同规格铜缆线的平均熔断温度如图3所示。通过对图3中实验数据的分析可得,几组不同规格铜缆线的熔断温度平均值均在铜的熔点值附近。

综合比较图2和图3中的实验数据可以得知,对于不同类型的铜缆线(含绝缘层/裸线),含绝缘层铜缆线(JY-L1-25)可达到的燃烧温度最大值高于裸铜缆线(L-L1-25)的燃烧温度最大值,提高了约6.9%,而二者的熔断温度相差不大,这主要是因为绝缘层材料在达到其燃点后发生的燃烧产生了一定的热量,此部分热量积累提高了实验所测温度,但对于铜缆线材料而言,当温度达到其熔点时即发生熔断,所以直径相同的两种类型铜缆线的熔断温度相差不大。对于不同规格的裸铜缆线,在所研究的3种规格中,随着缆线截面尺寸的增加,其燃烧过程中达到的温度极值也不断提高;同时,不同规格铜缆线的熔断温度总体上也与其截面尺寸成正比关系。

图2 平均燃烧温度随时间变化曲线Fig.2 Curves of average burning temperature and time of copper cables

图3 不同规格铜缆线熔断温度Fig.3 Melting temperatures of copper cables with different sizes

3 铜缆线燃烧痕迹宏观特征

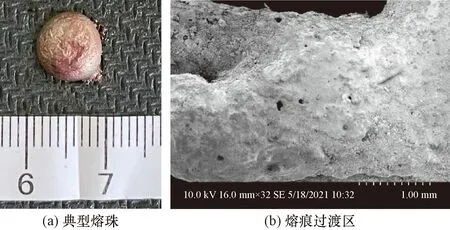

铜缆线在火烧作用下主要形成熔化痕迹、熔融痕迹和机械痕迹[16]。通过观察图1中实验过程可以看出,铜缆线在持续燃烧过程中由高亮的橘黄色变至绿色,发生明显的焰色反应,直至缆线熔融断裂,这主要是在富氧环境中燃烧所致。在此类电气火灾中,铜缆线在高温作用下易形成熔珠,在燃烧实验中,也多次形成此类典型熔珠,如图4和图5所示。

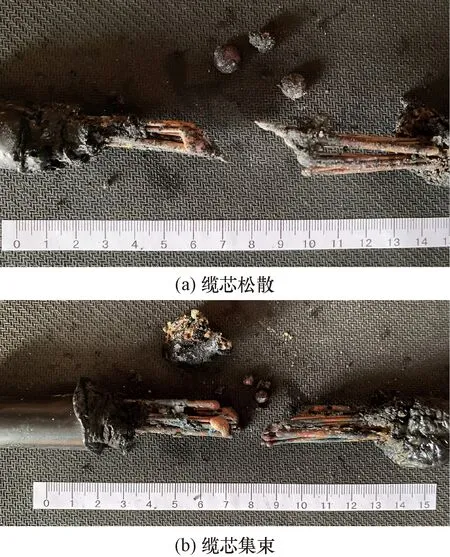

图4 含绝缘层铜缆线典型燃烧形貌Fig.4 Typical melting morphology of copper cables with insulation layer

对于含绝缘层铜缆线,绝缘层材料在高温作用下熔化,具有明显的烧蚀痕迹,燃烧断面碳化明显。对于处在燃烧中心的铜缆线,在高温火焰的集中作用下,材料由内至外逐层发生熔化,随着缆线熔化体积的增大,最终在重力作用下滴落形成熔珠,且熔珠数量和体积受燃烧条件影响明显。通过进一步观察冷却后的缆线断口可以看出,受绝缘层的保护,仅处在燃烧中心的缆线头部具有明显的烧蚀痕迹,单根铜线头部烧蚀熔化痕迹明显,且因熔化积聚而增粗;对于裸露且远离燃烧中心的缆线,其表面主要残留有绝缘层材料的燃烧残留物,自身变化较小,仅在高温作用下降低了集束性,芯材发生了较明显的分离。

对于裸铜线而言,由于没有绝缘层材料的存在,形成的断口熔痕更加明显,其熔化增粗体积也更大。由于熔端铜材料的熔化再粘连,使得缆线整体仍然保持较好的集束性,这也是与含绝缘层缆线的差异之一。由于缺乏绝缘层的保护作用,处在燃烧中心的裸铜线受热更加集中,短时间内发生熔化,同时,由于缆线力学性能在高温作用下显著下降,最终在自身重力的作用下延性下拉,并形成熔珠,如图5(b)~图5(d)所示。火烧熔珠经历了由固态转变为液态再冷却为固态的过程,熔珠本身也具有金属光泽,如图6(a)所示,熔珠直径通常为铜线线径的1~3倍。当缆线尺寸较小时,铜缆线熔化后仍粘连在熔断头部,难以形成熔珠,如图5(a)所示,此时缆线熔断头部熔化增粗明显。由于燃烧区域相对集中,铜缆线的熔化范围一般较小,熔化区和非熔化区无明显界限,放大观察熔痕底部与未燃烧缆线的衔接部分可得,此处材料存在高温烧蚀孔洞和局部拉伸变形,与上述关于高温和重力共同作用形成熔珠的分析相一致,典型形貌如图6(b)所示。

图6 铜缆线典型燃烧细节形貌Fig.6 Typical detail melting morphology of copper cables

通过上述分析可以看出,绝缘层的存在对铜缆线燃烧断口形貌特征和缆线整体集束性均存在影响;缆线尺寸也直接影响熔珠的形成,缆线尺寸越大,在燃烧条件下越易形成熔珠。

4 铜缆线燃烧痕迹微观特征

铜线在外界火焰高温作用下一般会形成圆状、凹坑状、瘤状、尖状及其他不规则的微熔及全熔痕迹[17]。基于上述宏观分析,铜缆线燃烧主要形成熔化痕迹和熔融痕迹,其中熔化痕迹以断口处粘连、增粗熔痕为主,熔融痕迹以熔珠为主。为系统研究上述痕迹的微观特征,进一步采用扫描电镜对其显微形态开展研究。

图7给出了含绝缘层铜缆线典型熔断形貌的微观结构。可以看出,多股细铜线在高温作用下发生熔化,经冷却后粘连为一整体,增粗明显。在此过程中,铜线经历了由固态到液态再到固态的转化过程,经过充分的氧化还原反应,大部分气体逸出,形成典型的簇状特征,排列紧密。此外,绝缘层材料在高温作用下的熔化产物附着在断口表面,可看出其外观呈明显的颗粒状块体,杂序排列,其间存在少量气孔。据此,可从微观形貌维度判断现场残留的缆线是否含有绝缘层。

图7 含绝缘层铜线熔断面典型微观形态Fig.7 Typical microscopic morphology of fused section of copper cables with insulation layer

铜缆线燃烧形貌特征的形成与火场环境有着重要的关联,由于火焰集中、温度高,铜线受热面积小,致其快速熔化,因此,铜线的熔融物快速脱落,凝固成熔珠。含绝缘层铜线燃烧后形成的熔珠显微结构形貌如图8所示。熔珠表面较粗糙,呈红色,与氧化亚铜(Cu2O)颜色一致,究其原因:一般而言,铜在富氧环境中燃烧生成黑色的氧化铜,而在该燃烧实验中,由于局部中心温度可达千余摄氏度,在高温的持续作用下则生成红色的氧化亚铜薄膜。进一步采用扫描电镜观察熔珠表面微观结构可以发现,熔珠存在明显的再结晶现象,在固-液-固转化的过程中,晶格经历了分离、再形成和成长的过程,最终形成了紧密分布的多边形晶格。

图8 含绝缘层铜线熔珠表面典型微观形态Fig.8 Typical microscopic morphology of melted bead of copper cables with insulation layer

裸铜缆线典型熔断形貌的微观结构特征如图9所示。可以看出,多股细铜线熔断面形成显著的尖状熔痕,在铜缆线经历了燃烧熔融-冷却凝固的过程后,熔痕逐步凝结,并在自身的重力作用下形成典型的尖状结构;相较于含绝缘层铜缆线,由于没有绝缘层材料的黏结作用,二者无论是形态还是体积大小均具有较大差异。通过体视显微镜可观察到,裸铜线熔痕表面结构具有典型的熔化再凝结特征,有熔化流动形成的位错痕,整体质地致密,外观呈黑色,应是其外表附着的黑色氧化铜薄膜。此外,裸铜缆线熔痕端和未燃缆线间的过渡区不明显,呈现出沿着熔断方向逐渐增粗的趋势。进一步采用扫描电镜观察熔痕表面的结构可以看出,经过多股铜线的熔化-粘连-冷却凝固的变化过程,熔痕表面仍保持致密的结构特征,以等轴晶和树枝晶为主,表面总体光滑,无明显气孔和缩孔[18]。

图9 裸铜线熔断面典型微观形貌Fig.9 Typical microscopic morphology of fused section of bare copper cables

裸铜缆线燃烧后形成的熔珠典型结构形貌如图10所示。可以看出,多股铜线在高温作用下熔化形成的熔珠依旧保留铜质金属本色,其表面较光滑且平整,伴有少量燃烧附着物。进一步放大观察可以看出,熔珠表面微观结构呈现出典型的纤维状特征,主要是因为高温作用下形成的熔珠在冷却后,尚处在未完全退火状态,形成明显的纤维状组织,主要以等轴晶为主,该特征较为稳定。这也是与含绝缘层铜缆线燃烧形成的熔珠形貌特征的差异所在。

图10 裸铜线熔珠表面典型微观形态Fig.10 Typical microscopic morphology of melted bead of bare copper cables

5 结论

采用体视显微镜、扫描电镜对不同规格铜缆线燃烧痕迹的宏、微观形貌特征进行了观察分析,讨论了线缆规格尺寸、有无绝缘层和燃烧温度等因素对燃烧痕迹形貌的影响。主要结论如下。

(1)在火场环境中,对于相同规格的铜缆线,相较于裸缆线,绝缘层材料的存在能够提高缆线燃烧温度的极值,但二者的熔断温度相差不大。

(2)对于不同规格的铜缆线,一般来说,随着缆线截面尺寸的增加,其燃烧过程中达到的温度极值也不断提高;同时,不同规格铜缆线的熔断温度总体上也与其截面尺寸成正比关系。

(3)铜缆线在高温作用下易形成熔珠,熔珠体积受缆线尺寸影响明显,直径通常为铜线线径的1~3倍;裸铜缆线形成的熔珠表面较光滑,具有金属光泽,而含绝缘层铜缆线形成的熔珠表面具有明显的聚氯乙烯残留物;由于裸铜缆线熔端的熔化再粘连,使得缆线整体保持较好的集束性,而绝缘层的存在则会降低缆线的集束性,使其更加分散。