基于有限元的板簧橡胶支座失效形式分析

2023-03-27郝慧荣曹艳状程利军李玉龙张慧杰

郝慧荣,曹艳状,程利军,李玉龙,张慧杰

(1.内蒙古工业大学能源与动力工程学院,呼和浩特 010051; 2.中国重汽工艺研究院智能化技术部,济南 250031; 3.解放军96901部队,北京 100000)

板簧橡胶支座是重型运载车辆减振系统的重要组成部分,起到缓冲上部荷载对汽车悬架的冲击力,降低上部荷载对汽车悬架的损坏的作用。橡胶支座作为固定于一定位置的支承部件,具有良好的减振效果,因此橡胶支座在汽车、桥梁、铁路等方面得到广泛的应用[1-3]。然而由于橡胶支座的工作环境多变,以及其他不确定因素的影响,橡胶支座容易产生故障而损坏[4-5]。板簧橡胶支座故障会导致运载车辆无法正常工作,因此对橡胶支座的失效形式分析并找出故障原因,对橡胶支座的优化具有重要的意义。

国内外学者针对橡胶支座做了大量的研究。Sheikhi等[6]对钢环橡胶支座的有效水平刚度、能量耗散、等效黏性阻尼和残余变形进行了研究,结果表明支座中的能量耗散主要表现为由于环的弯曲变形而产生的屈服。Xra等[7]在各种轴向载荷下对具有各种形状因素的轴承进行了测试,比较它们出在抗压刚度和力-位移的关系,研究表明,界面间摩擦因数的增加可以增加形状系数相对较高的轴承的抗压刚度。刚度和阻尼是评价橡胶支座减振性能的重要参考依据[8]。 Rahnavard等[9]通过有限元方法对橡胶支座进行模拟分析,结果表明准静态方法对于数值测量橡胶支座的稳定性极限具有有效性。高北雄等[10]利用SolidWorks软件与ABAQUS完成了改进型“抬轿”式橡胶阻尼减振装置的设计,结果表明所设计装置经实车及工业性试验,使用效果良好。通过对橡胶支座进行仿真分析,可直观地体现出在工作工程中,支座的应力、应变、刚度以及阻尼的变化情况[11-12]。董婉婉等[13]对高阻尼橡胶支座施加正弦激励波进行了压剪性能试验,并分析剪切应变和竖向压应力对支座性能的影响。张恩超等[14]分析了支座的滞回曲线,骨架曲线和水平刚度退化曲线。结果表明:竖向力的变化会对支座的整体水平刚度和水平承载力产生一定程度的影响。对支座进行刚度退化分析,可预测橡胶支座的使用寿命,从而判断支座的经济性[15]。李林珊等[16]对刚性滑板-复位橡胶隔振支座的力学性能进行了试验研究,结果表明支座的塑性变形能力较强,具有很好的耗能性,在小剪切位移下是一种稳定性良好的隔震支座。通过实验验证了橡胶隔振的性能,但没体现出橡胶支座的寿命及大变形情况[17]。

现结合上述研究,对橡胶支座的失效形式进行调研,对橡胶支座的刚度公式进行修正,降低橡胶支座刚度误差。通过模拟仿真分析橡胶支座的失效原因,并通过实验验证理论及仿真的准确性。

1 失效形式实际调研

板簧橡胶支座是汽车悬架与板簧之间的连接部分。支座主要作用是将上部板簧的载荷平稳地传递给汽车悬架,并同时承受由板簧荷载引起的形变。以及减小对汽车悬架的振动,减轻各种不利因素对汽车悬架的破坏。由于板簧橡胶支座的工作环境比较恶劣,且受到多方面的因素影响。

大量损坏的板簧橡胶支座使企业承受了巨大的经济损失,其中包括支座成本、维修换装成本以及误工成本等。通过对重汽集团的板簧橡胶支座的调研发现橡胶支座总成整体的故障率为10.2%,对售后返回的786件故障旧件进行拆检分析,对板簧橡胶支座的失效故障种类进行统计。通过拆检发现板簧橡胶支座的失效形式有偏斜变形、胶体开裂、中心螺栓断裂及内板断裂等,具体故障部件数量如表1所示。

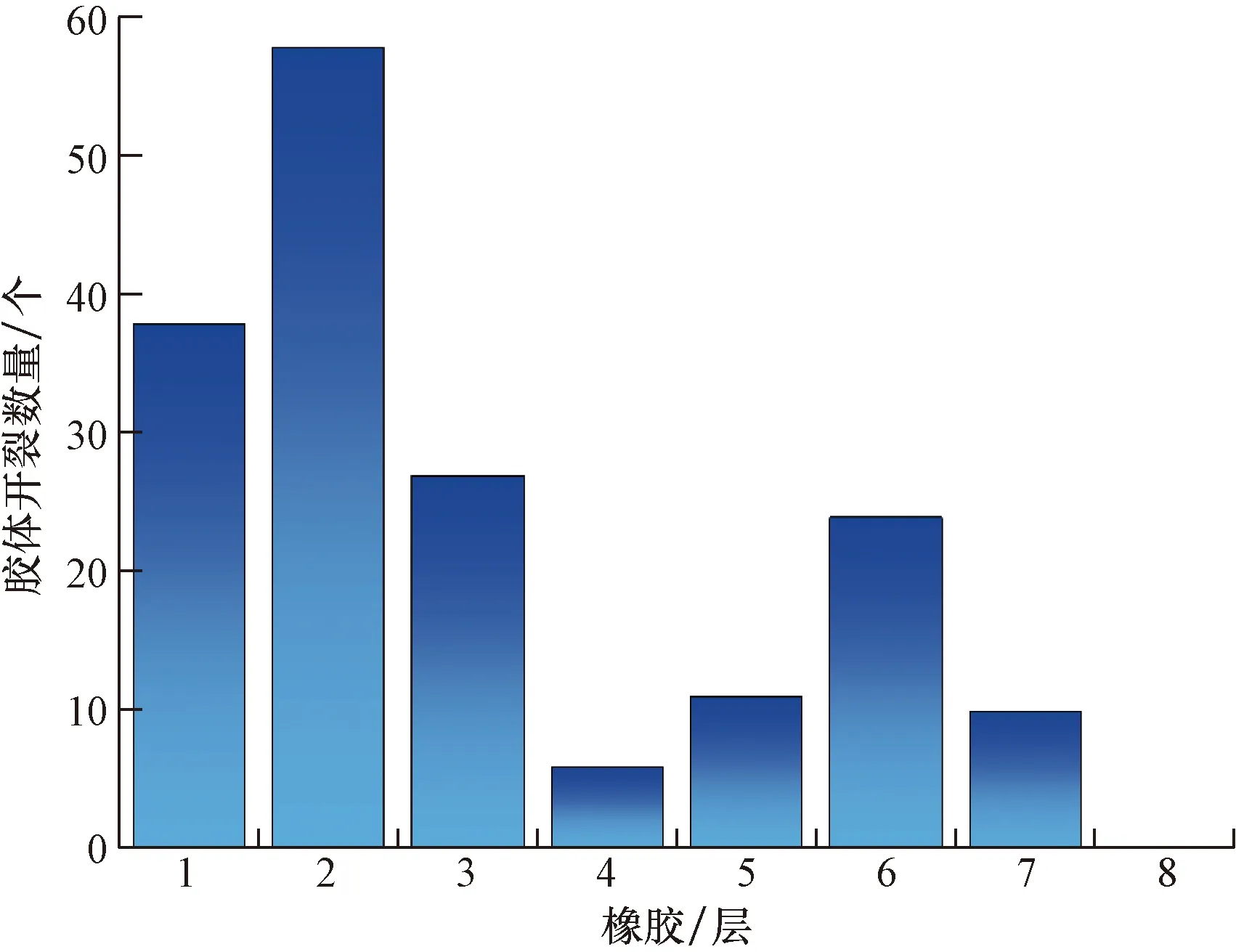

由表1可知,在橡胶支座出现的各种故障中,偏斜变形和胶体开裂两类占到91.35%,是主要的故障模式。其中单独对胶体开裂进行统计,分析每层的橡胶开裂情况。下端钢板处胶层为第1层,开胶层数分布如图1所示。根据统计情况可知,橡胶部位第1、2、3层开裂较多,开胶层集中在下端钢板一侧,这3层综合累计占比70.69%。

表1 橡胶支座故障信息表Table 1 Rubber support information table

图1 胶体开裂层数统计图Fig.1 Statistical diagram

基于上述的调研结果,对板簧橡胶支座进行有限元分析,模拟出支座在工作过程中的整体形变状况及位移-荷载滞回曲线。针对中心螺栓断裂与内板断裂支座内部故障问题,通过ANSYS力学分析来直观展现出失效原因。

2 橡胶支座力学分析

2.1 支座刚度及阻尼系数理论分析

板簧橡胶支座的刚度K和阻尼系数C是判断支座抵抗外力产生形变的能力、减震能力以及能量耗散能力的重要依据[18]。刚度的计算公式如下。

(1)

(2)

(3)

(4)

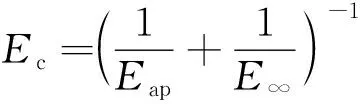

式中:Ec为压缩弹性模量;A为有效面积;T为支座竖直高度;Eap为表观弹性模量;E∞为体积弹性模量;E0为弹性模量;κ为弹性模量修正系数;S1为第一形状系数;Dr为橡胶层直径;D1为橡胶层内径。

板簧橡胶支座受到竖直方向的压力时,支座的主要承压部分分为橡胶部分与钢材料部分,钢材料部件发生的弹性形变量比较微弱可忽略不计,但由于橡胶材料的弹性形变量较大,使有效面积A与压缩弹性模量Ec改变,式(1)会对板簧橡胶支座的刚度计算产生较大误差。因此需要对橡胶部分的刚度进行修正。

支座的橡胶部件由多个橡胶夹层组成,当压力过大时会使橡胶部件的边缘处过度膨胀(图2),图2(a)为橡胶夹层初始位置,图2(b)为橡胶夹层受力过程状态,图2(c)为橡胶夹层超出受力极限失效时的状态。橡胶处于极限位置时,内置钢板边缘会对橡胶边缘处进行切割,加快了橡胶支座的胶体开裂。

图2 橡胶夹层膨胀变形示意图Fig.2 Schematic diagram of the expansion of rubber expansion

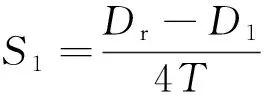

当橡胶夹层发生膨胀变形时,橡胶部件的等效刚度与压缩模量同样发生了变化。对于单个橡胶夹层边缘膨胀变形的外部轮廓与椭圆曲线相类似,如图3所示。

D为单层橡胶直径;d为橡胶膨胀长度;h为钢板间距;p为橡胶夹层边缘高度图3 单层橡胶变形示意图Fig.3 Single-layer rubber deformation schematic diagram

橡胶夹层的受力截面可近似为圆形截面,忽略内孔的影响。橡胶外部膨胀变形的水平最大变形量d与垂直最大膨胀变量p均可测量得到。

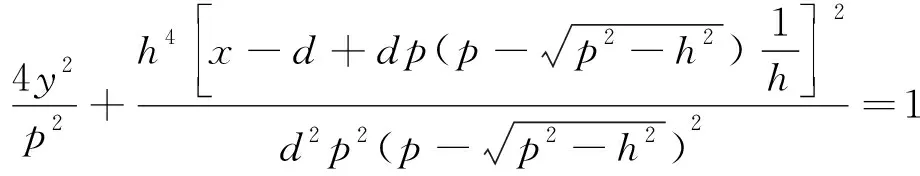

单层橡胶变形轮廓方程为

(5)

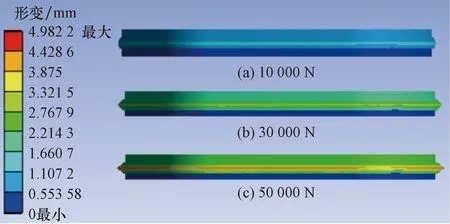

因此,在单层橡胶高度内,橡胶层直径Dr为

(6)

通过数值积分可以求出单层橡胶的竖直刚度Kv,单层橡胶化为无数层厚度为dy的橡胶层串联而成。

单层橡胶施加荷载后的等效刚度为

(7)

式(7)中:A(y)为每层橡胶的截面积;E′c为施加荷载的压缩模量。

橡胶部件整体的竖直等效刚度Ks为

(8)

式(8)中:Kvi为施加载荷后单层橡胶的等效刚度。

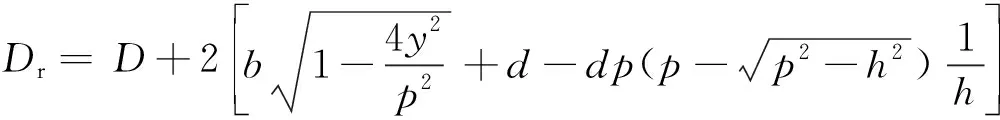

根据所修正后的板簧橡胶支座的刚度Kb结合板簧橡胶支座的荷载-位移曲线可对橡胶支座的阻尼系数C进行计算。

(9)

式(9)中:ΔX为支座形变量。

则支座的阻尼系数为

(10)

式(10)中:EDs为滞回曲线面积;Es为弹性势能。

2.2 修正刚度对比

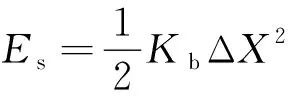

在ANSYS软件中,利用Static Structural模块对单层橡胶片进行力学分析,通过对单层橡胶片施加0~50 000 N的压力,观测单层橡胶片因压力的作用下,逐渐挤压变形的过程如图4所示,在单层橡胶的力学分析过程中发现,橡胶形变达到50 000 N[图4(c)]时,单层橡胶片已经远远超出承受压力的范围,此时的板簧橡胶支座会因承受的压力过大而损坏。因此单层橡胶的承压极限在50 000 N左右。

图4 单层橡胶变形模拟图Fig.4 Single-layer rubber deformation simulation diagram

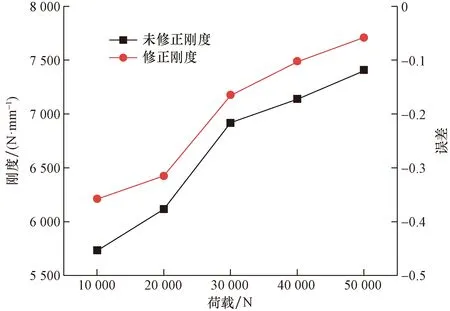

通过反复向单层橡胶施加压力来确定单层橡胶的等效刚度,利用刚度理论式和修正后刚度式分别计算单层橡胶的等效刚度,并与模拟等效刚度对比。

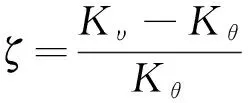

计算刚度与模拟刚度之间的误差为

(11)

式(11)中:ζ为理论计算刚度与模拟刚度之间的误差;Kυ为理论计算刚度;Kθ为模拟刚度。

在图5中可以看到,在单层橡胶承压范围内,施加的荷载越大,计算的等效刚度误差越小。在橡胶部件因超出受力极限而失效时,修正后的刚度更接近于橡胶模拟刚度,也更加接近于真实的橡胶部件刚度,因此修正后的刚度值更合适用于橡胶部件因超出受力极限而损坏的模拟分析。

图5 橡胶修正刚度与未修正刚度误差对比Fig.5 Comparison of rubber correction rigidity and unrefined rigidity error comparison

2.3 支座剪切力理论分析

板簧橡胶支座在实际工作过程中,不仅受到竖直方向的压力,在崎岖的道路上还会受到水平方向的剪切力。这种剪切力对橡胶支座的中心螺栓的影响最为显著,因此主要对支座中心螺栓承受的剪切力后产生的应力进行分析。

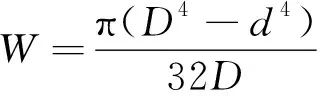

中心螺栓的抗弯截面系数为

(12)

式(12)中:W为中心螺栓的截面系数;D为螺栓外直径;d为螺栓内直径。

断裂处的弯矩为

M=FL

(13)

式(13)中:M为弯矩;F为剪切应力;L为断裂点与剪切应力点的距离。

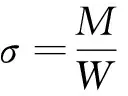

中心螺栓在断裂处的弯应力σ为

(14)

剪切力是中心螺栓发生断裂的重要因素,通过剪切力计算出中心螺栓的弯应力的大小,对后期板簧橡胶支座的优化提供了参考依据。

3 橡胶支座力学仿真分析

3.1 橡胶支座建模仿真

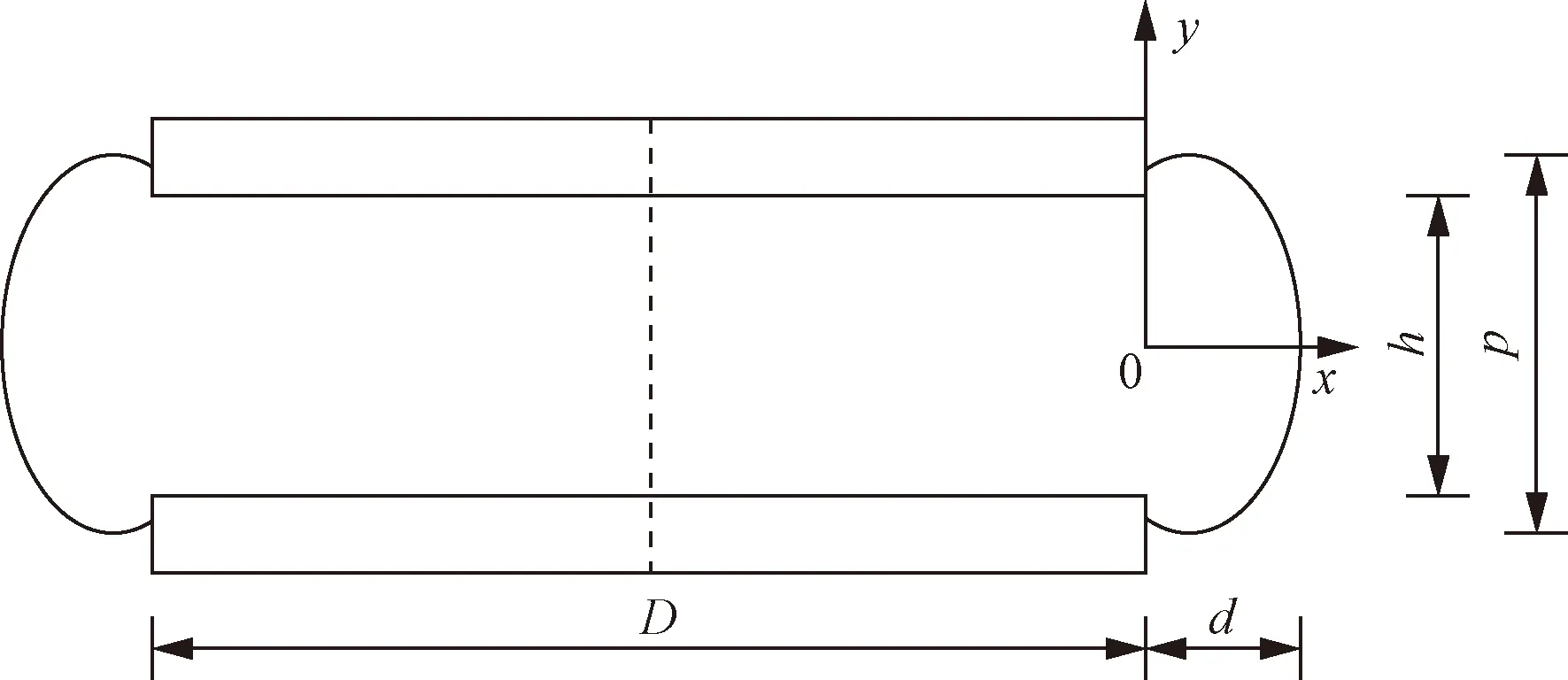

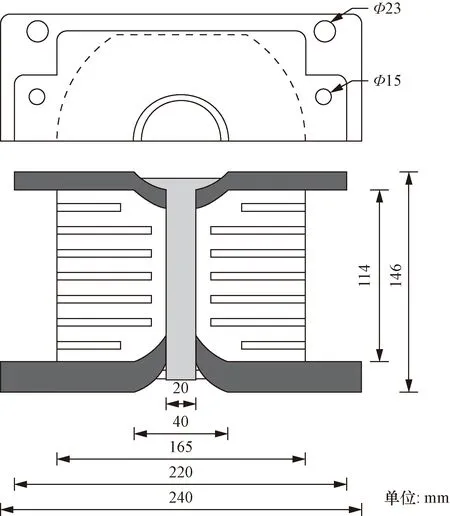

为更好地对板簧橡胶支座进行分析,可通过图6板簧橡胶支座的设计平面图,利用计算机SolidWorks软件来对板簧橡胶支座建立仿真模型。

图6 板簧橡胶支座设计图Fig.6 Spring rubber branch design drawing

板簧橡胶支座失效形式通过模拟仿真与实验结合的方式进行故障原因分析。通过计算机SolidWorks软件对板簧橡胶支座建立仿真模型如图7所示。

图7 橡胶支座仿真模型图Fig.7 Rubber branch simulation model diagram

将橡胶支座模型引入计算机ANSYS软件中,通过Workbench中的Static Structural模块对橡胶支座模型进行力学分析,可以模拟出橡胶支座的工作状态。通过对各个部件的有限元分析,可以直观地展现板簧橡胶支座的故障原因。

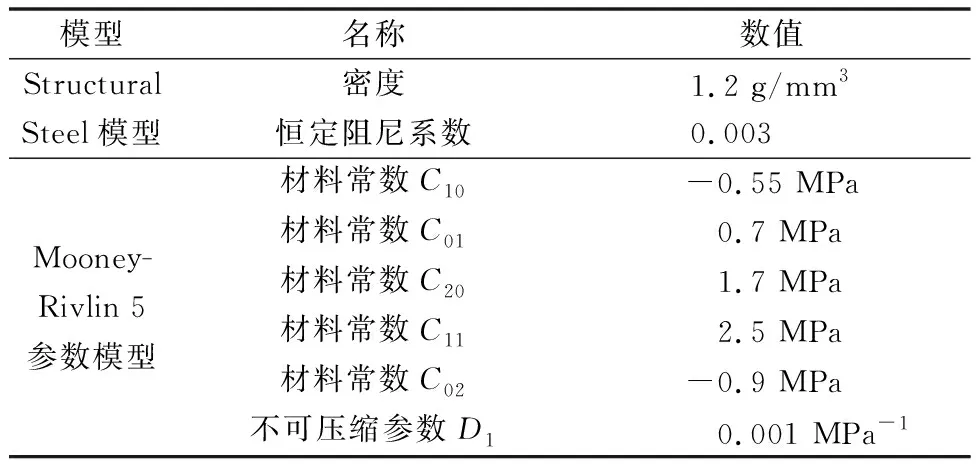

在Static Structural模块中,对板簧橡胶支座的钢部件的材料引用Structural Steel材料模型,对于支座的橡胶材料部件采用超弹材料Mooney-Rivlin模型,具体数值采用某企业材料参数如表2所示。

表2 橡胶部件材料参数表Table 2 Rubber part material parameter table

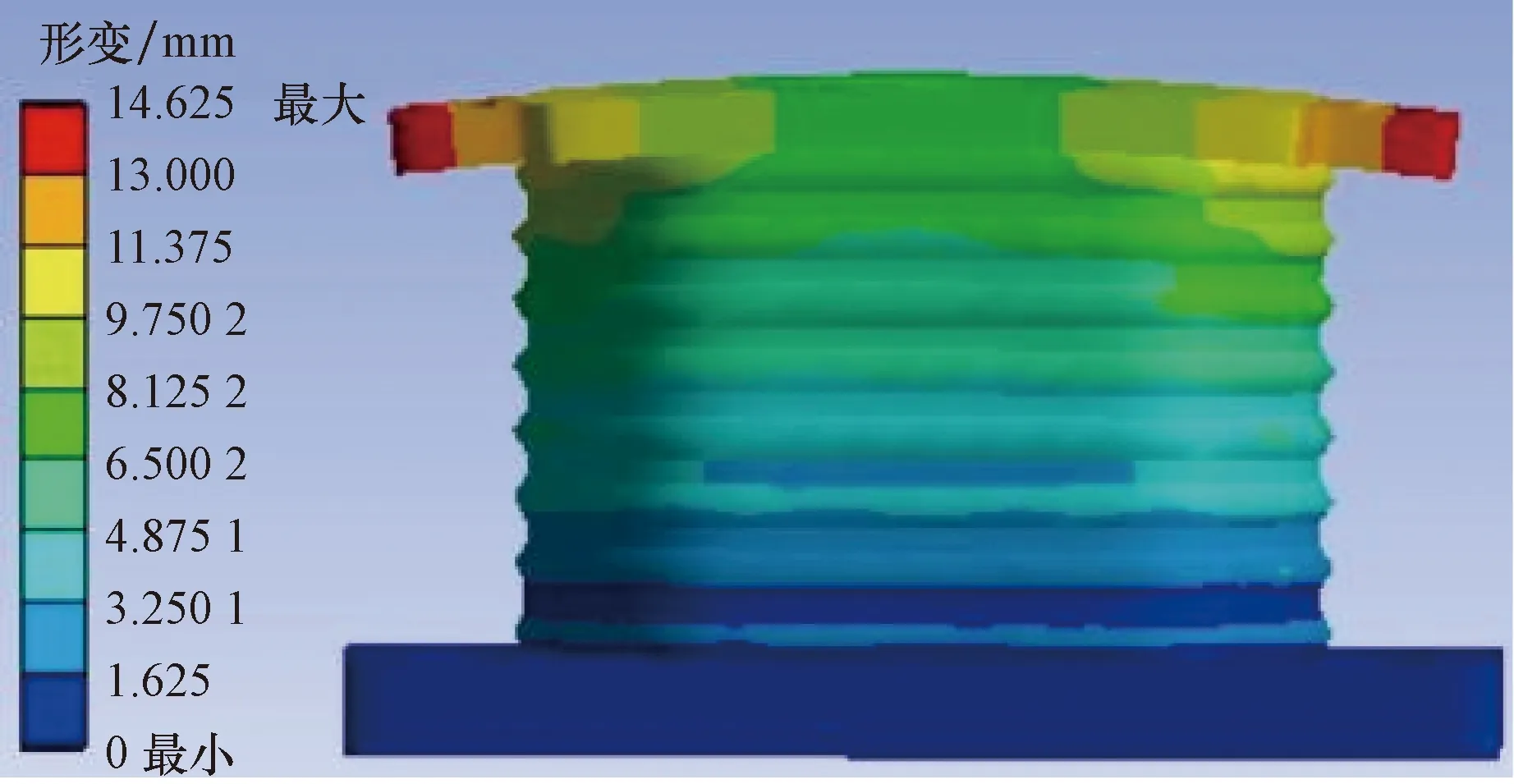

矿场的运载汽车的载荷大约为75 t,则在每个板簧橡胶支座所承受的荷载为:F=183 750 N,在板簧橡胶支座模型中施加183 750 N大小的力后,可以在图8中看到最大形变量位于板簧橡胶支座上部钢板处,模型发生了14.6 mm左右的压力形变。由于支座的橡胶部件无法对上部钢板边缘进行支撑,会使边缘处的形变量略高于其他处。当支座受到上部载荷的压力时,通过图8可以看出上部钢板会对橡胶部件产生类似于杠杆原理的挤压,使上部钢板下侧同样产生不均匀的形变,支座长期受到这种“杠杆”原理的挤压,会导致支座发生倾斜变形。

图8 板簧橡胶支座模型总形变图Fig.8 Total changes in the total shape of the plate spring rubber support

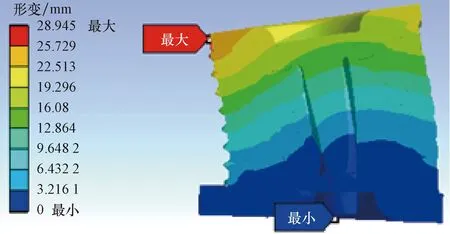

通过力学分析进行对板簧橡胶支座进行过压力测试,在图9中可以看到板簧橡胶支座发生了比较严重的变形,其中中心螺栓发生了塑性形变。在过大的形变中会导致中心螺栓局部应力过大,使螺栓表面出现裂痕。

图9 板簧橡胶支座形变剖面图Fig.9 Board spring rubber branch character characteristics

3.2 橡胶支座滞回曲线

为分析板簧橡胶支座整体形状变化、刚度退化及能量消耗情况,对支座模型进行反复加压仿真测试来得到荷载与位移之间的关系。通过滞回曲线可对支座模型进行等效刚度K及等效黏滞阻尼系数C的粗略计算。

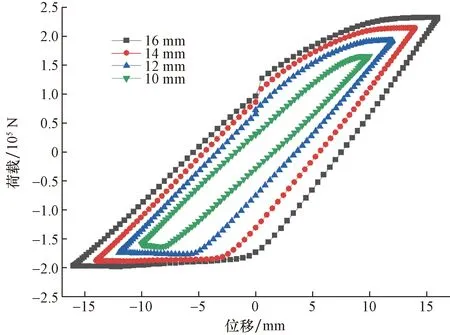

在Static Structural模块中对板簧橡胶支座进行模拟仿真,分别对支座施加10 mm、12 mm、14 mm和16 mm的振动幅值来绘制板簧橡胶的滞回曲线图形如图10所示。由滞回曲线可以看出,随着施加的位移逐渐增大,支座的竖直等效刚度逐渐减小,竖直等效阻尼增大趋势明显。在仿真中对板簧橡胶支座施加的位移越大,位移滞回曲线闭合越困难,这可以反映出支座在反复施加位移的过程中发生了不可逆转的塑性变形。

图10 橡胶支座滞回曲线图Fig.10 Rubber support stagnation curve chart

14 mm-2 Hz的滞回曲线与支座在工作状态下的受力及形变情况基本相同,可选取其滞回曲线进行支座竖直等效刚度及等效阻尼计算。橡胶支座的等效刚度也可通过滞回曲线同一周期内的极大值点与极限值点的斜率得到,K约为22 667 N/mm。

由式(9)与式(10)可计算出支座模型的等效黏滞阻尼系数为:C=0.102。

3.3 中心螺栓力学分析

中心螺栓对橡胶支座整体结构起到固定作用,将橡胶支座的橡胶部件、内部钢板以及外部钢板紧密地结合在一起,使橡胶支座达到良好的减振效果。在调研中发现中心螺栓断裂的故障模式主要集中在螺栓头部及尾部,对支座进行力学分析来进一步分析中心螺栓断裂原因。

当运载汽车在崎岖路面上行驶时,上部载荷会产生倾斜于板簧橡胶支座的压力,使橡胶支座受到压力产生挤压变形,同时受到剪切力的影响。由于承受上部荷载的剪切力,板簧橡胶支座的外部钢板及内部钢板会对中心螺栓产生剪切应力。

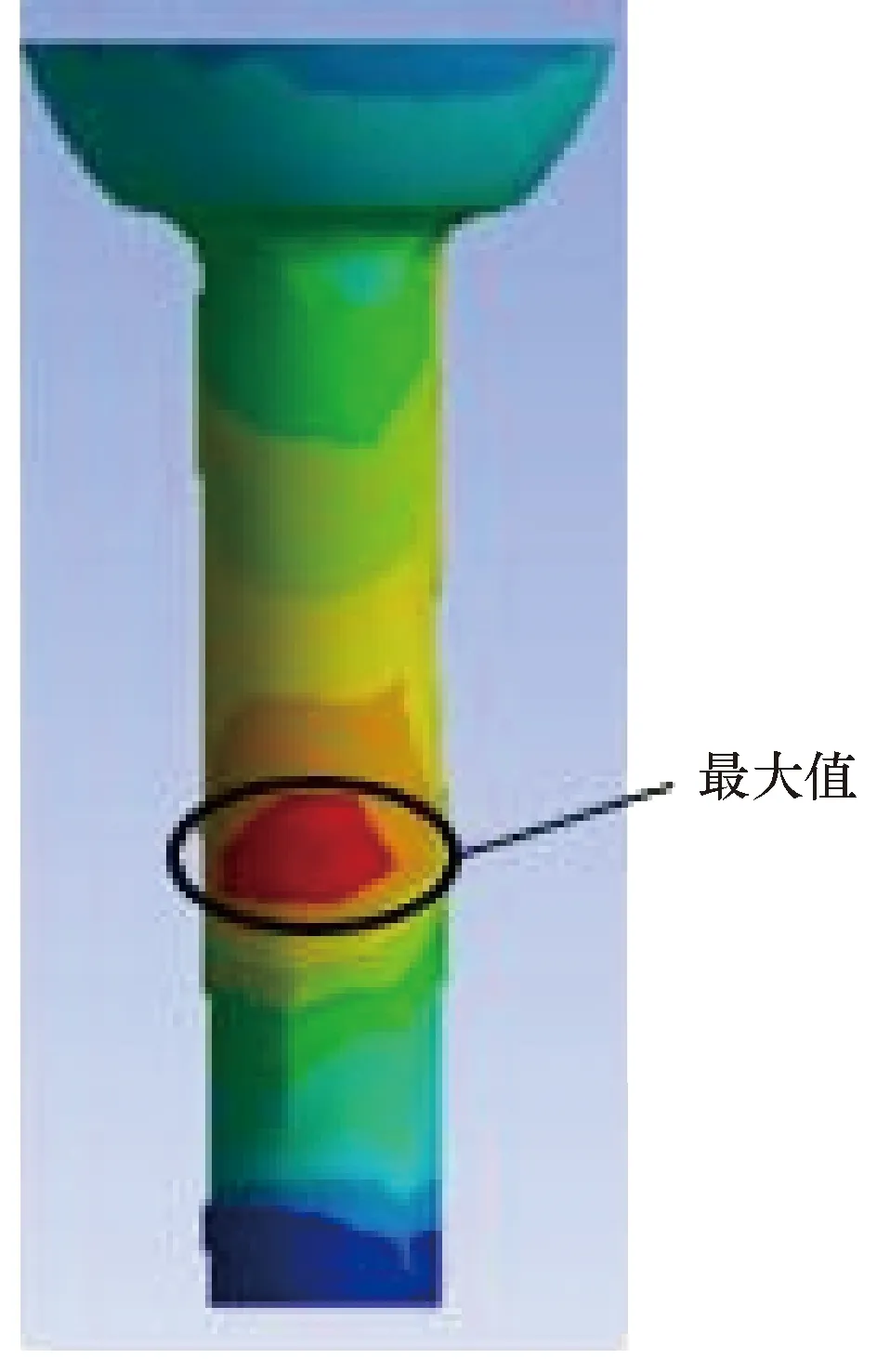

在力学仿真中对模型施加压力(150 kN)和侧面的剪切应力(80 kN),得出断裂处的最大应力σmax=1 460.6 MPa,远远超出中心螺栓设计的屈服强度σs=800 MPa,中心螺栓应力过大是中心螺栓发生断裂的直接因素。在图11螺栓部件分析图中可以看出螺栓受力发生弯曲变形,其中最大的剪切应力出现在螺栓根部的位置。

图11 螺栓部件分析图Fig.11 Bolt component analysis diagram

因此,通过力学模拟分析中可以得出中心螺栓断裂的原因主要是重型运载车在工作过程中,上部荷载对板簧橡胶支座产生倾斜的应力,使橡胶支座产生侧面错动。对中心螺栓产生剪切应力,而过大的载荷加剧了中心螺栓的断裂。

3.4 内板断裂力学模拟分析

内置钢板镶嵌在支座的橡胶部件中,是板簧橡胶支座骨架的一部分,可以减轻橡胶部件受力时产生横向形变,避免支座出现偏心受压、不均匀支撑与个别脱空的现象,同时起到压力缓冲作用。内板断裂会导致板簧橡胶支座出现故障,使支座的减振作用减弱。由于内板镶嵌在橡胶部件中,内板断裂在一定程度上会导致板簧橡胶支座的胶体开裂。

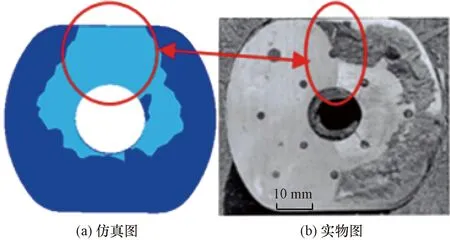

采用内板模拟的方式来分析故障原因。给板簧橡胶支座施加一定的压力后,观测内板上压力变化情况,由图12 所示,内板压力最大的位置基本与实际内板断裂位置一致。通过对中心螺栓的模拟分析及内板模拟,观察两只受力情况,发现最大应力存在的方向大致相同,橡胶支座受到垂直压发生变形时,内部钢板会对中心螺栓发生剪切应力,由于反作用力的关系,中心螺栓会对内部钢板产生挤压力,因此导致内板断裂。由于板簧橡胶支座受力不均,上部钢板对下部产生长期类似“杠杆”原理的挤压,也是内板断裂的重要因素。

图12 内部模拟及故障位置对比图Fig.12 Internal simulation and fault position comparison chart

内置钢板的工作时长与钢板的材料及支座的工作强度有很大的关系,通过对内置钢板进行疲劳测试来分析应力大小与疲劳极限之间的关系。

疲劳曲线公式为

NSm=Q

(15)

疲劳曲线对数式为

lgN+mlgS=lgQ

(16)

式中:S为极限应力;N为一定循环作用次数;m为疲劳系数;Q为常数项。

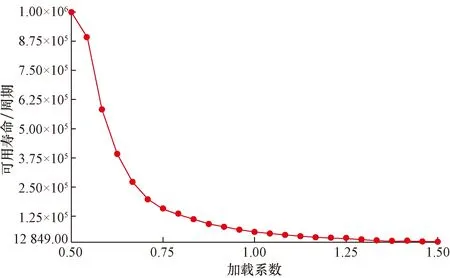

对于钢铁材料一般疲劳极限对应的应力循环次数N0为107次。在给定应力200 kN的情况下,施加不同的应力范围,进行疲劳模拟测试,得到内部钢板相应的寿命如图13所示。在给定应力比下,应力范围越小,相应的寿命越长。由图13可知,内置钢板的疲劳测试曲线逐渐下降,最终趋于稳定,内部钢板的疲劳极限应力循环次数小于107,因此内置钢板在橡胶支座优化中存在较大的改进空间。

图13 内置钢板疲劳测试曲线图Fig.13 Built-in steel plate fatigue test curve chart

4 橡胶支座台架实验

4.1 橡胶支座过载压力测试实验

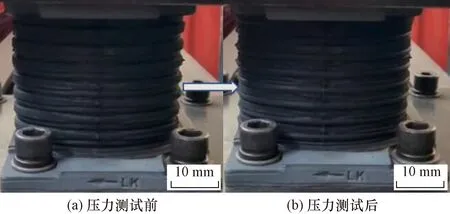

对板簧橡胶支座进行0~100 kN的过载压力测试,当施加的压力超出板簧橡胶支座的承载能力时,支座中的橡胶部件明显被挤压出内置钢板边缘,如图14所示。

图14 橡胶支座加压前后对比图Fig.14 Comparison chart before and after the rubber support

在板簧橡胶支座在过载压力测试的结果与支座模拟仿真中的结果基本一致。当运载车辆载荷过大时,由于内置钢板没有起到良好的支撑导致挤压时胶边缘,在长时间的压力作用下,橡胶部件会出现微裂痕。内板对膨胀变形的橡胶边缘产生切割,也是胶体开裂的重要原因。同时板簧橡胶支座在减振过程中的一部分动能会转化为热能,由于散热不畅,会使橡胶部件的温度升高,导致橡胶老化,加大了橡胶部件的微裂痕,使胶体开裂。

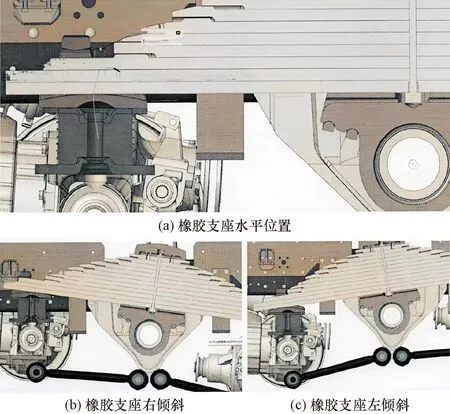

4.2 橡胶支座的滑移测试

运载车辆在崎岖道路行驶时车身会左右倾斜,这会造成每个橡胶支座的受力情况出现差异。顶部的板簧由于车身晃动出现也会对下部的橡胶支座产生倾斜的压力(图15),使橡胶支座承受的压力并不能均匀地分布在整个支座上。

图15 汽车板簧运动轨迹Fig.15 Automotive board spring motion trajectory

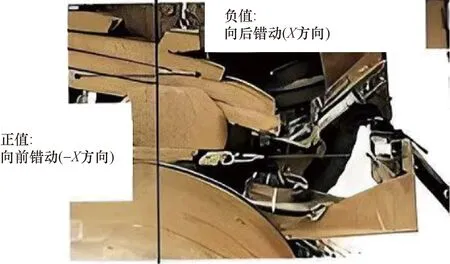

针对车辆在崎岖路面行驶时板簧橡胶支座的工作状态,对支座进行了滑移测试。如图16所示将位移传感器放置在板簧橡胶支座右侧及板簧上侧来检测板簧橡胶支座在工作时的滑移。

图16 橡胶支座滑移实验原理图Fig.16 The principle diagram of rubber support skid experiment

通过对板簧橡胶支座进行滑移实验发现,运载汽车的中后桥相对跳动时,板簧与板簧支架存在纵向滑移,摩擦力会引起橡胶支座前后错动。由图17实验结果表明,橡胶支座在X轴方向上的初始位置在150 mm,最大位置为170.6 mm,支座的最大滑移距离约为20 mm。由于橡胶支座发生滑动,支座整体受力发生变化,橡胶支座受到垂直的压力的同时受到纵向的剪切力。长期受到垂直压力及纵向剪切力的双重作用,发生蠕变,导致倾斜变形,这是橡胶支座倾斜变形故障最主要的原因。

图17 橡胶支座X轴滑移图Fig.17 rubber support X axis slip

5 结论

采用模拟仿真与实验相结合的方式,对板簧橡胶支座失效形式进行分析,模拟仿真直观地表现出部分故障原因,实验对板簧橡胶支座的实际情况进行还原,二者相辅相成。最后得出以下结论。

(1)由于橡胶支座在工作时发生滑移,支座长期受到垂直压力及纵向剪切力的双重作用,产生“杠杆”原理的挤压发生蠕变,偏斜变形,导致支座故障。

(2)橡胶支座产生侧面滑动,对中心螺栓产生剪切应力,而过大的载荷加剧了对中心螺栓的剪切,导致中心螺栓断裂。

(3)橡胶支座受到压力发生变形及滑移时,中心螺栓对内部钢板产生挤压应力,因此导致内板断裂。

(4)在长时间的压力作用下,橡胶边缘存在会出现微裂痕,由于散热不畅,会使橡胶部件的温度升高,导致橡胶老化,加剧了橡胶部件的微裂痕使胶体开裂。

所得结论为橡胶支座优化积累仿真及实验数据,也为橡胶支座的优化提供了参考。