可缩性U型钢支架承载性能足尺试验研究

2023-03-27马明杰杨新安谢文兵郭晓阳李路恒周建

马明杰,杨新安,谢文兵,郭晓阳,李路恒,周建

(1.同济大学 道路与交通工程教育部重点实验室,上海,201804;2.同济大学 交通运输工程学院,上海,201804;3.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州,221008;4.中国矿业大学 矿业工程学院,江苏 徐州,221008;5.同济大学 岩土及地下工程教育部重点实验室,上海,200092;6.同济大学 土木工程学院,上海,200092)

现阶段,我国巷道支护的主要方式是锚网支护,但对于围岩松散软弱、受构造影响和开挖扰动后破碎岩体中施工的巷道,依然首选金属支架进行支护。作为传统的支护形式,可缩性U 型钢支架依靠其“高阻可缩、低阻滑移”的工作特性,通过型钢间弹塑性变形和结构性变形来调节载荷,以保证支架在缩动变形过程中仍对巷道围岩提供较大的支护阻力,该类支架对巷道具有较强的适用性。

可缩性U型钢支架因其具有强初撑、急增阻、高阻力、护表性好和一定的可缩性等优点,至今仍在一些服务年限较长、煤层较破碎、上覆顶板层已开采的巷道中应用。长期以来,国内外学者对各种类型可缩性U 型钢支架支护力学作用机理及其控制技术进行了大量研究,并提出了很多高强稳定型控制技术[1-2]。

在支架承载性能研究方面,蒋斌松等[3-4]采用等效截面对搭接段进行计算简化,给出了支架缩动前后支架内力及支架由于缩动而产生的装配内力的计算公式;尤春安[5-7]从支架整体稳定性的角度分析了U 型钢支架的承载性能,并研究了缩动发生的条件以及缩动后的支架内力,给出了支架初始缩动判据和缩动后的内力计算公式;陆士良等[2]提出采用支架壁后充填的技术手段,优化支架与围岩的相互作用关系,使支架-充填体-围岩间形成稳定的承载结构体系,达到整体承载的目的,有效控制围岩强烈变形;侯和涛等[8]结合实际工程案例,对薄壁钢管混凝土拱架力学性能进行了现场试验研究,并将其与传统格栅钢架进行对比,发现前者的抗变形能力明显强于后者的抗变形能力;李为腾等[9]建立了U型约束混凝土拱架力学模型,给出了其的计算公式,通过全尺寸力学试验可知屈服承载力理论计算值与实际值的相对误差为6.7%。

作为U 型钢支架的关键部位,可缩接头及该处的卡缆构件的力学特性对于支架承载性能的发挥起着至关重要的作用。孙智等[10]对U 型钢支架连接件卡缆力学特性进行了研究,分析了卡缆结构、限位块、卡缆和螺栓强度等的影响;曾祥华等[11]借助数值模拟和室内试验的手段,重点研究了支架搭接处的受力、变形和缩动特性,结果表明,在轴力压缩作用下,搭接处轴向承载力发生间歇性骤降;李雪峰等[12]通过室内模型试验重点分析了不同位置接头的缩动滑移规律及其对封闭式可缩性支架承载性能的影响;徐连满等[13]设计了支架接头摩擦性能试验,提出了在接头接触面间垫放软金属片以改善摩擦性能的优化方案。苏致立[14]研究发现支架内力集中点出现在搭接段卡缆位置,通过数值模拟研究了卡缆类型和卡缆螺栓预紧力对支架承载性能的影响。

此外,谢文兵等[15-17]认为提高支护结构的整体稳定性对于发挥支架的承载性能至关重要,通过分析U 型钢支架失稳的原因和工作过程中的承载特性,提出了支护稳阻技术、支护结构补偿原理和补偿技术;刘建庄等[18]分析了支架拱顶压平型破坏、大范围扭曲破坏及局部屈曲破坏的力学机制,发现局部屈曲的主因在于一定尺度岩块对强力顶压的传递。张宏学等[19-20]确定了U型钢支架危险截面位置,并提出采用U型钢支架+锚杆和槽钢锁腿的联合支护技术,该技术在回采巷道中得到成功应用。

在试验研究方面,许多学者[21-25]对不同类型的拱架进行了研究。吴丽丽等[21-22]开展多台波形钢腹板支架室内模型试验,研究了圆形和直墙半圆拱形两种架型拱架的承载性能,分析了翼缘厚度对支架承载能力的影响,并将其与矿用工字钢支架进行了对比分析;王琦等[23]提出了一种新型拱架即U型约束混凝土(简称UCC)拱架,相对于传统U型钢拱架,其承载力增加1.16 倍;张晓楠[24]通过四分点均布加载试验对钢管混凝土拱架极限承载力进行了分析;张浩文等[25]对U29 型钢柔性封闭式圆形拱架进行室内试验,分析了拱架直径、卡缆螺栓预紧力和偏载对拱架稳定性和承载能力的影响。

综上可知,支架在实际支护过程中,其承载能力受支架结构、支架与围岩相互作用关系、载荷分布情况及搭接段连接件的性能等影响较大,虽然采用壁后充填等优化方案可有效改善支架的受力状况,提高支架的承载能力,但支架的整体结构稳定性依然较差,很难充分发挥其自身的承载性能。鉴于此,本文通过设计室内足尺试验,尽可能地还原巷道围岩作用实际情况,对支架承载性能进行测试,揭示可缩性支架工作阻力变化规律,讨论载荷分布情况和卡缆种类的影响,以期为优化支架受力状态和承载能力提供依据。

1 可缩性U型钢支架承载性能试验

1.1 试验内容

1.1.1 载荷分布情况及测试方法

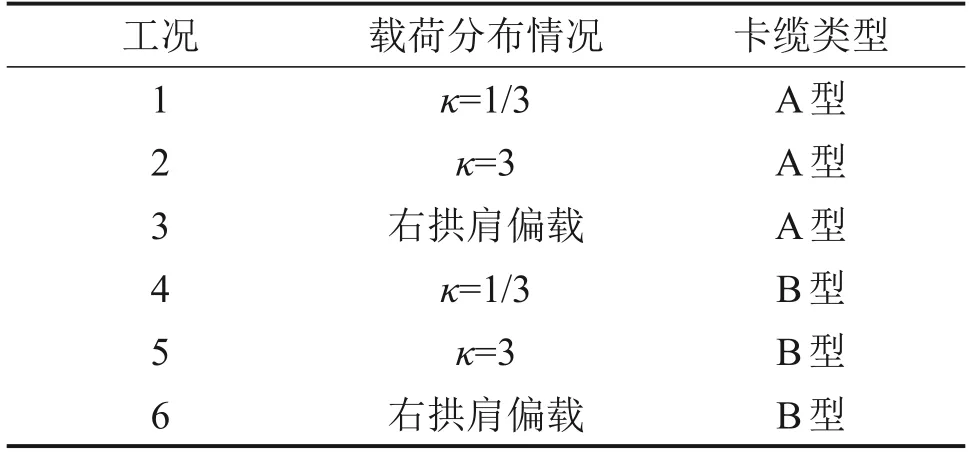

对支架进行整架试验时,常用的加载方式有对称加载和非对称加载2种类型,其中对称加载又包括侧压大于顶压、顶压大于侧压2 种受载情况,非对称加载主要指的是一侧压力大、另一侧压力小的偏载情况。本次试验分别采用κ=1/3的强顶压对称载荷(即qa=qb=qd=qe= 1 3qc,其中qc为拱顶载荷,qa和qe均为拱腰载荷,qb和qd均为拱肩载荷,下同)和κ=3的强侧压对称载荷(即qa=qb=qd=qe=3qc)以及右拱肩偏载(即qa=2qc,qd=qe=qc,qb=0),其中κ为侧压与顶压的比值,具体如图1所示。

图1 支架承受载荷情况Fig.1 Bearing load condition of the frame

值得强调的是,由于受试验条件的限制,试验只能提供集中点载荷作用,这与现场实际情况存在一定的差距,但在试验过程中,通过提供尽可能多的油缸加载点,并在加载点处设置相当厚度和面积的金属块,可近似模拟现场支架所承受的分布载荷作用。

1.1.2 支架的变形特征及测试方法

通过在U型钢支架的关键位置(拱顶中点内侧、左右拱腰)贴反光片,并利用徕卡全站仪逐点扫描记录的方法,获取支架承载过程中各点处的位移变化和整体收敛情况。通过与支架变形前的形态进行对比,得到支架变形规律。

1.2 试验材料

本次试验所用马蹄形U36型钢可缩性支架由3节型钢搭接而成,分别为左柱腿、顶拱、右柱腿,包含2个搭接段,每个搭接位置搭配3个双槽夹板卡缆(以下称为“A 型卡缆”)或2 个四螺栓双槽夹板面卡缆(以下称为“B 型卡缆”),支架各部件装配及尺寸如图2(a)所示,装配A和B型卡缆的搭接段断面如图2(b)所示,U型断面尺寸如图2(c)所示。

图2 U型钢支架装配示意图Fig.2 Schematic diagram of U-steel support assembly

1.3 试验台与试验系统

采用中国矿业大学巷道立式支架承载性能试验台(见图3)检测巷道支架的各项力学性能指标,包括支架的最大承载能力、始缩阻力、支护阻力、支架的最终变形截面、支架梁、腿的受力变形情况等。

图3 液压试验台Fig.3 Hydraulic test stand

试验台包括液压控制台、油泵、计算机伺服控制台、22边形环形反力框架、位移传感器(量程为300 mm)、液压千斤顶、压力传感器、支架防护装置、传力块、伸缩盖板等部件。试验中选用12组油缸对支架进行加载,加载点布置示意图如图4所示。油缸的预设载荷和加载速度如表1所示。

图4 试验台模型及加载点布置Fig.4 Test bench model and layout of loading point

1.4 试验步骤

试验步骤如下:

1)按照标准设计装配图组装U 型钢支架,利用门式起重机将组装好的支架吊装放置于试验台中间位置,拱脚紧贴固定挡板;

2)安装支架防护装置、传力块,调整传力杆,使其垂直作用于支架的传力块凹槽内;

3)通过液压控制台操控12 组液压油缸同步伸缩作用于支架,每组给予5 kN 的压力,总计约60 kN预压力,保证传力杆与支架间完全接触;

4)打开计算机伺服控制系统,将压力和位移数据全部清零,按照不同加压载荷和加载速率对支架各部位进行等比例逐级同步加载,具体见表1。每级加载量控制为10~30 kN,每级荷载的持续加载时间为3~5 min,待支架充分变形并趋于稳定后,记录支架承载力和变形测试数据,再进行下一级加载;

表1 油缸加载参数统计Table 1 Parametric statistics of oil cylinder loading

5)在加载过程中,当支架出现承载能力极低且持续下缩、弯曲等塑性变形、面外变形、油缸行程超出预定值、位移和载荷传感器超行程等情况时必须停止加载,结束试验。

1.5 试验工况

本文主要研究的影响因素有载荷分布情况和卡缆种类,共设计6种试验工况,如表2所示。

表2 试验工况设计Table 2 Design of test conditions

2 试验结果与讨论

2.1 支架承载性能分析

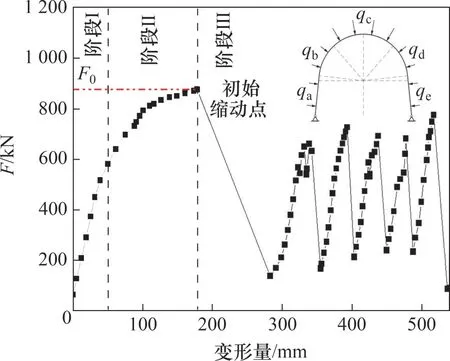

借助液压试验台对支架施加不同类型载荷,并通过各传力杆上的压力传感器和位移传感器对支架在整个试验过程中的承受载荷和支架总变形量进行监测,可得到U型钢支架在工况1状态下承受载荷F与变形量的关系,如图5所示。

图5 支架承受载荷与变形量之间的关系(工况1)Fig.5 Relationship between support load and displacement(condition 1)

由图5 可见:载荷-变形量曲线的变化过程分为3个阶段,即弹性变形阶段(阶段Ⅰ)、塑性变形阶段(阶段Ⅱ)、结构变形阶段(阶段Ⅲ)。在第Ⅰ阶段,支架承受载荷F与支架整体变形量近似呈线性关系,支架承载力随变形量的增加而不断增大。随着支架变形的继续增加,当支架所承受的载荷超过支架屈服承载能力时,支架发生塑性变形,此时,支架仍具有较高的承载能力,并随变形量的增加而不断增大,但增速逐渐变缓,直到达到支架的最大工作阻力(即始缩阻力)。此时,支架承载能力瞬间骤降,支架发生初次较强缩动,缩动量较大,支架的整体结构发生变化,在支架断面、搭接段长度、拱部曲率等方面与初始结构都存在较大不同。之后,支架进入第Ⅲ阶段,变形量不断增大,支架承受载荷不断波动,承载能力较低,单次滑移量较小,处于周期性的波动滑移的状态。

结合试验曲线和现场观察结果可知,支架的始缩阻力F0(即初始最大支护阻力)为875.66 kN,支架初次缩动出现于左侧搭接段位置。在初始缩动瞬间,支架缩动量约为81.58 mm,总体变形量达到282.28 mm,支架载荷骤降至136.76 kN,多处传力杆与传力块脱落,重新接触后继续开始加载,此后支架发生多次缩动滑移,最大滑移距离为5.65 mm 左右,缩动滑移阻力为85.59~774.18 kN,始终小于始缩阻力。

2.2 支架变形特征分析

在不同工况下,支架拱顶和左、右拱腰监测点处变形时程曲线见图6,图6 中,以向内收敛变形为正。对比图6(a),(b)和(c)可看出在受到不同类型载荷作用时,支架表现出不同的变形特征。

图6 支架拱顶和拱腰变形时程曲线Fig.6 Time history of support vault and waist deformation

1)在强顶压(κ=1/3)作用下,支架呈现对称变形趋势,左、右拱腰的变形量基本相同,二者变形同步且和拱顶变化趋势相同,左拱腰、右拱腰和拱顶最终变形量依次为55.30,50.00和100.60 mm。

2)在强侧压(κ=3)作用下,左、右拱腰变形同步,最终收敛量分别达102.70和125.10 mm,而拱顶沉降量则出现先增大后减小的现象,说明拱顶在较低压力时不断向“巷道”内收敛,随着侧压的继续增大,又表现出“隆起”的趋势,但总体上看仍旧处于沉降状态,其最终沉降量仅有15.00 mm。

3)在承受右拱肩偏载作用下,拱顶和左、右拱腰变形量皆随施加载荷的增加不断增大,其中左拱腰收敛量最大,右拱腰次之,拱顶最小,三者最终变形量依次为105.10,44.40和10.10 mm。

同理,对比图6(d),(e)和(f)也可以发现类似的变化规律。值得关注的是,工况5中左拱腰收敛量明显小于右拱腰收敛量,结合现场观测分析原因:支架由于受力不均导致整体性向右移动,因此,在试验过程中应特别注意尽量避免此类现象出现。

不同工况下支架不同位置处的变形量见表3。就拱腰总收敛量而言,在相同载荷条件下,支架装配A型卡缆时的总收敛量明显比装配B型卡缆时的大,且强侧压(κ=3)作用时的总收敛量最大,承受强顶压(κ=1/3)作用时的总收敛量最小,承受右拱肩偏载作用时的总收敛量居于两者之间。支架承受强顶压(κ=1/3)作用时的拱顶最终沉降明显比其他两种情况下的大;支架装配A和B型卡缆时的拱顶沉降量相差不大,说明卡缆类型对支架拱顶变形影响不大。

表3 支架不同位置处的变形量Table 3 Deformation at different positions of the support

2.3 支架变形形态

以装配A 型卡缆为例,在不同载荷分布作用下支架的受力变形形态特征见图7,其中虚线代表支架受压变形前的初始轮廓,实线代表支架承载变形后的形态。结合现场观测和变形监测结果来看,支架受压变形形态呈现如下规律:在强顶压(κ=1/3)作用下,支架拱顶沉降量明显大于左、右拱腰收敛量,呈现压平型破坏;在强侧压(κ=3)作用下,支架拱顶沉降量明显小于左、右拱腰收敛量,呈现尖顶型破坏;在承受右拱肩偏载时,支架呈现出向左侧倾倒型破坏。

图7 支架受力变形示意图Fig.7 Deformation diagrams of the support under force

3 支架承载性能影响因素分析

作为可缩性U 型钢支架承载性能的主要影响因素,卡缆和载荷分布将直接决定支架的工作状况,下面分析载荷分布情况和卡缆类型对支架承载性能的影响规律,并以此为依据,提出改进方案和措施。

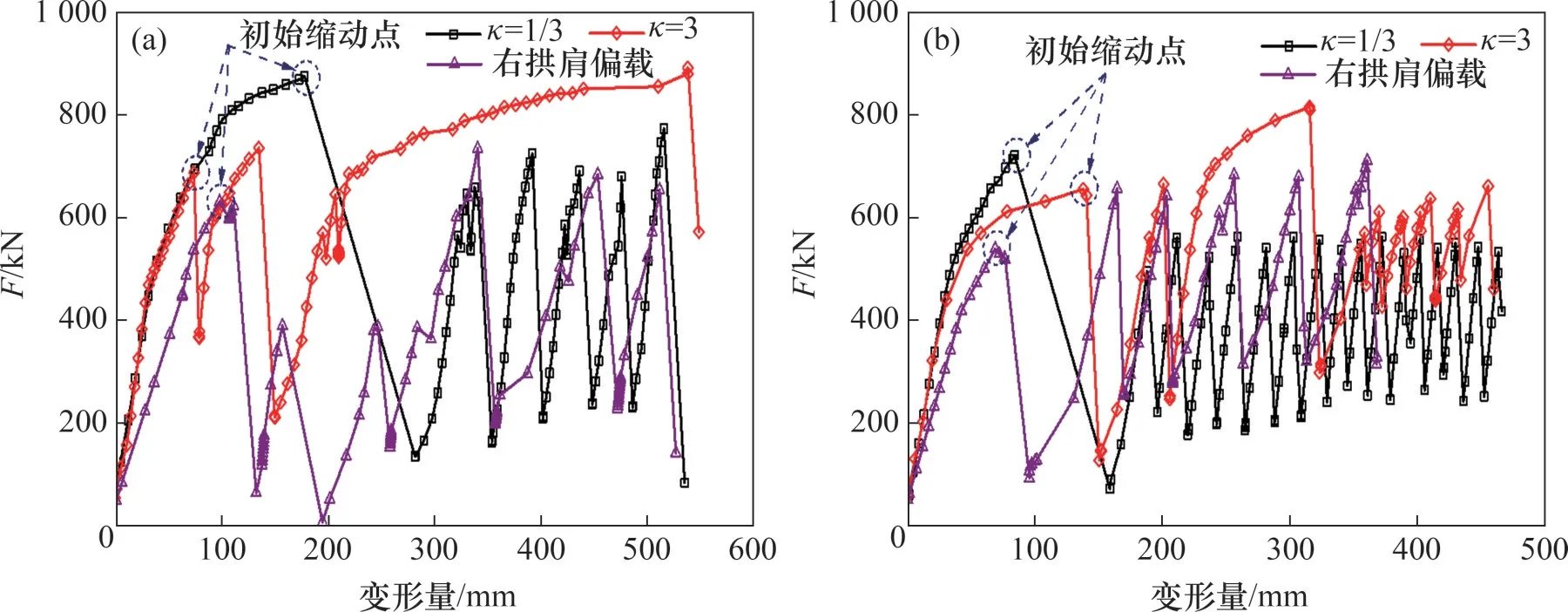

3.1 卡缆类型对支架承载性能的影响

图8所示为装配不同类型卡缆时支架所受载荷F与支架整体变形量之间的关系。从总体上看,在同种载荷作用下,分别装配A和B型卡缆时,支架所能承受的载荷的变化趋势基本一致。

由图8可见:装配A型卡缆时支架的始缩阻力大于装配B 型卡缆时的始缩阻力,在波动滑移阶段,且前者的最大滑移阻力也比后者的略高。这是因为前者沿巷道环向的宽度较小,可与U 型钢之间的接触面相对较大,通过施加相同的卡缆螺栓预紧力所转化的摩擦阻力也相对较大,可为支架提供更高的工作阻力。

图8 装配不同类型卡缆时支架承受载荷与变形量的关系Fig.8 Relationship between bearing force and frame deformation with different types of clamps

表4所示为不同工况下的支架始缩阻力F0、最大滑移阻力Fsmax、滑移次数N及Fsmax/F0。由表4可见:装配A 型卡缆时支架所能提供的始缩阻力明显比装配B型卡缆时的大,而在滑移次数方面则呈现出正好相反的规律;此外,在支架滑移过程中,在承受强顶压、强侧压和右拱肩偏载时前者的最大滑移阻力相比始缩阻力分别变化-12%,30%和23%,后者分别变化-22%,24%和19%,由此可知,装配A 型卡缆的支架对巷道支护具有更好的适应性,不仅能提供较高的工作阻力,还能在压力较大时实现滑移让压,避免支架因受力过大而损毁,且能保持更加持续、稳定的工作状态。

表4 支架始缩阻力F0、最大滑移阻力Fsmax和滑移次数NTable 4 Initial shrinkage force F0,maximum slip force Fsmax and slip times N of frame

为了保证支架在使用过程中具有较高的支护阻力,更好地发挥其支护承载性能,在实际工程中,应做到以下几点:1)在保证施工质量和条件的前提下,尽量选用A 型卡缆代替B 型卡缆;2)严格按照施工要求规范施工,保证施工质量,比如卡缆螺栓预紧力矩应不小于300 N·m,并在支架发生滑移后,及时对螺栓进行再次拧紧;3)通过改变卡缆生产工艺,提高卡缆的强度,增强支架整体结构承载性能;4)优化、改进卡缆结构,将其与型钢间的线-面接触变为面-面接触;5)在卡缆与型钢间垫放软金属,改善两者间的摩擦性能[13],保证支架的工作阻力。

3.2 载荷分布情况对支架承载性能的影响

在不同载荷分布作用下,支架所受载荷F与变形量之间的关系如图9所示。从图9可以看出,装配相同类型卡缆时,不同载荷作用下支架所受载荷随变形量的变化趋势基本一致。

图9 不同载荷分布作用下支架承受载荷与变形量的关系Fig.9 Relationship between bearing force and frame deformation under different load distributions

结合表4 可以看出,相比于承受强侧压(κ=3)作用的情况,支架在承受强顶压(κ=1/3)作用时始缩阻力较高,滑移现象较为频繁,而最大滑移阻力却相对较小,装配A型和B型卡缆支架的最大滑移阻力相对始缩阻力分别下降了12%和22%,说明在强顶压作用下,支架在支护前期可以提供短暂的较高工作阻力,一旦发生滑移,其支护性能将急剧降低,表现出“低阻滑移”的工作特性。分析其原因,当支架处于强侧压作用时,搭接段初始缩动滑移受到阻碍,使其具有较高的始缩阻力,承载能力得以充分发挥;而在强顶压作用下,支架发生初次缩动后,其曲率半径减小,内部产生附加弯曲应力的作用,抗缩动能力提高,从而阻碍搭接段进一步滑移。通过以上分析也可以看出,支架的缩动现象与侧压力系数之间存在较为密切的关系。

支架承受右拱肩偏载作用时的始缩阻力和最大滑移阻力相较于强顶压和强侧压时最小,但装配A型和B型卡缆的支架最大滑移阻力相比于始缩阻力分别提升23%和19%,而滑移次数居于其他两种情况之间,由此看出,此种受力状态对支架承载性能的发挥最为不利,在实际工程中,应尽量避免。

在实际工程应用中,支架往往因处于非常不利的受力状态而导致其无法发挥其支护承载性能,为此,在现场施工时,建议如下:1)通过采用壁后注浆充填等手段改善巷道支架的受力状态,避免支架与围岩之间出现“空洞”而承受偏载作用;2)针对支护-围岩承载结构的薄弱环节,采取合理的支护结构补偿技术,在加大支护强度的同时,也保证了支护结构的整体稳定性[15];3)通过在支架合适部位安装刚度合理、可调节的U 型钢支架-围岩应力耦合支护装置,使围岩-耦合装置-U型支架三者形成共同的力学承载体系,实现支护体系结构荷载的均匀传递[26]。

4 结论

1)可缩性U 型钢支架在实际承载过程中的工作状态分为3个阶段,即弹性变形阶段、塑性变形阶段和结构变形阶段,支架承受的载荷随变形量的变化趋势基本一致,表现出支架“高阻可缩、低阻滑移”的工作特性。

2)就支架受力变形特征而言,装配双槽夹板式卡缆的支架拱腰收敛量明显比装配四螺栓双槽夹板式面卡缆的大,最大差值可达105.6 mm,而在承受相同载荷作用下,无论装配何种卡缆,支架拱顶沉降量都相差不大,最大差值也仅有6.16 mm。

3)侧顶压力比κ越大,支架拱顶沉降量越小,拱腰收敛变形量越大,在偏载作用下支架的拱顶沉降量比强侧压(κ=3)作用下的略低,拱腰收敛量则居于强侧压(κ=3)和强顶压(κ=1/3)作用下的拱腰收敛量之间。

4)装配双槽夹板式卡缆的支架始缩阻力和最大滑移阻力均比装配四螺栓双槽夹板式面卡缆时的高,而滑移次数变化规律则恰好相反。由此可以看出,在提高支架承载性能方面,双槽夹板式卡缆优于四螺栓双槽夹板式面卡缆。

5)支架处于强侧压(κ=3)作用下的始缩阻力和最大滑移阻力明显比处于强顶压(κ=1/3)作用下的高。当κ=3时,装配A型和B型卡缆的支架最大滑移阻力相较于始缩阻力分别提高了30%和24%;当κ=1/3时,装配A型和B型卡缆的支架最大滑移阻力相较于始缩阻力则分别降低了12%和22%,说明支架对于强侧压受力状态的适用性更优;此外,尽管在同等条件下,支架在偏载作用下,滑移前后最大工作阻力有所提高(分别提升23%和19%),但相较于强顶压(κ=1/3)作用,其所能提供的始缩阻力和最大滑移阻力仍偏低,表明偏载受力状态对支架的工作性能的发挥影响更为明显。因此,该种支架对于强侧压(κ=3)受力状态的适用性最好,强顶压(κ=1/3)受力状态次之,偏载受力环境下支架的工作性能最差。