金属橡胶力学性能及应用研究进展

2023-03-27梁睿君郝文龙陈蔚芳

梁睿君,郝文龙,陈蔚芳

(南京航空航天大学 机电学院,江苏 南京,210016)

随着现代工业的发展,机械结构逐渐被应用于太空、深海、极地等极端恶劣和特殊的环境中,极端的工作环境对隔振减振零件带来了极大的挑战,对材料的环境适应性提出了更高的要求。橡胶是一种具有天然隔振效果的材料,但橡胶材料适用于较窄的温度范围,且抗腐蚀能力差,易老化损耗。相比于橡胶,金属橡胶具有抗疲劳老化、寿命长、耐油污、耐高低温[1]、耐腐蚀[2]、耐辐照以及在恶劣环境下能够保持良好性能的特点,成为在航空、航天、轨道、石油、化工等领域苛刻环境中用于替代橡胶的一种新型减振隔振材料。

金属橡胶是一种均匀的弹性多孔材料,由加工成极细螺旋卷的不锈钢丝经过特殊的编织缠绕工艺制成其毛坯,并通过冷冲压成型制备成需要的形状。因其具有金属所不具有的橡胶性能和橡胶所不具有的金属性能,故称为金属橡胶(metal rubber)。由于金属橡胶试件制作工艺复杂、价格昂贵,且易产生成型缺陷,性能一致性和互换性较差,因此目前还未大范围地取代橡胶制品。

20世纪50年代末,美国军方首先将金属橡胶应用于军用飞机机载仪器设备的减振和缓冲。我国对于金属橡胶的研究起源于20世纪90年代。王新等[3]研究了一种环形金属橡胶减振器,用于解决在低温环境下工作的火箭发动机的液氢和液氧涡轮泵转子支承系统振动问题,这是国内首篇有关金属橡胶应用的报道。2000年,随着《金属橡胶构件的设计》[4]中译版本的出版发行,国内学者们认识到这种新型材料的价值,对其开展了持续深入的研究,并将大部分研究成果应用于航空航天、舰艇及民用领域。金属橡胶的制备过程一般包括金属丝的选择、螺旋卷的绕制、拉伸与编织、冷冲压成型和后期处理(如清洗、热处理等)5个步骤,各步骤中的参数即内在因素会对金属橡胶的力学性能产生影响。随着机械化、自动化制备技术的发展,人工参与度减少,提高了金属橡胶产品一致性,为金属橡胶力学性能影响因素的对比研究提供了可行性。

本文作者对近20年国内外在金属橡胶动静态力学性能及其影响因素方面的研究进展进行综述和评价,对金属橡胶力学性能在减振、降噪及衍生产品上的应用进行描述,在此基础上,对金属橡胶减振隔振技术存在的问题和发展趋势进行分析和预测。

1 金属橡胶力学模型

1.1 阻尼模型

金属橡胶常见形状有圆环形、圆饼形和方形,如图1所示。无论哪种形状,内部金属螺旋卷都是以相互啮合、勾连或滑动摩擦的方式接触。当承受外部载荷时,一方面,内部微元弹簧接触面之间的干摩擦会引起结构阻尼;另一方面,由于部分金属丝的滑移和扭曲不能完全复原而造成永久性变形,这一部分称为黏性阻尼,这样金属橡胶制件就将外界激励的一部分振动能量转化为热能或其他形式的能量,从而起到缓冲和降低振动量级的效果[5]。

图1 金属橡胶常见形状Fig.1 Physical figure of metal rubber

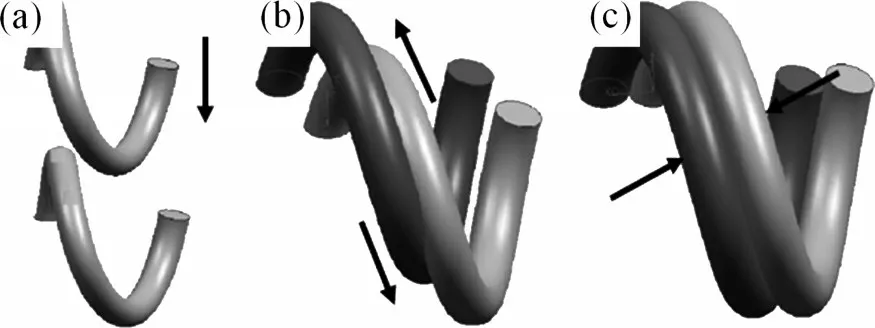

金属橡胶的压缩试验结果表明,金属橡胶中螺旋卷的排列方式会影响其阻尼性能。朱彬等[6-7]从金属橡胶的微元细观结构出发,分析螺旋卷的不同接触状态并构建不同接触状态的力学模型,从而得到金属橡胶的迟滞特性本构模型;利用该模型阐述了金属橡胶的阻尼机理,认为螺旋卷之间“未接触—滑移接触—挤压接触”的转换(如图2所示)是造成金属橡胶刚度和阻尼非线性的主要原因,并且在滑移接触状态下接触对的数量是影响金属橡胶阻尼的主要因素。

图2 螺旋卷接触状态Fig.2 Contact state of spiral coil

金属橡胶的阻尼通常基于等效阻尼来描述。李宇明等[8]将金属橡胶的阻尼等效为黏性阻尼,采用非线性多项式叠加等效阻尼力的方式来构建动力学模型,分析在不同振幅和频率下的阻尼特性。ZHANG 等[9]将迟滞恢复力分解为非线性弹性力、非线性黏性阻尼力和干摩擦阻尼力,建立了双折线迟滞阻尼模型,并提出了一种基于最小二乘法、可调预测误差平方和准则和非线性模型的参数识别方法。路纯红等[10]通过将恢复力分解为非线性弹性力和非线性阻尼力,建立了金属橡胶复合型耗能器的非线性弹性复合阻尼模型,并将模型结果与试验结果进行对比,验证了模型的精度。

1.2 本构模型

金属橡胶是一种典型的非线性材料,其加载过程将经历3个阶段:线弹性阶段(OA段)、软特性阶段(AB段)和硬化阶段(BC段),如图3所示[11]。在OA段,金属橡胶的弹性模量基本不变且变形较小;在AB段,载荷和弹性模量增加缓慢,但由于螺旋卷之间的相对滑移而产生较大位移和变形;在BC段,载荷和弹性模量急剧增加,且弹性模量趋于定值。

图3 金属橡胶的压力-位移曲线[11]Fig.3 Stress-displacement curve of metal rubber[11]

1.2.1 本构建模方法

通过本构建模分析,可以了解金属橡胶力学性能与丝材参数、装配参数和载荷之间的关系[12]。本构模型与多个参数之间存在很强的相关性,因此很难找到既简单又精准的模型。金属橡胶的本构模型大都基于微元弹簧模型建立。郭宝亭等[13]分析了以微元弹簧为基本元件的金属橡胶的减振机理,在此基础上建立了金属橡胶在成型方向上和在非成型方向上的本构模型,验证了金属橡胶材料的各向异性。彭威等[14]从微元弹簧的径向和轴向变形机理出发,在细观表征中引入铺层比例系数,建立了金属橡胶的准静态本构模型,该模型反映了金属橡胶材料的压缩性能以及工艺各向异性。

与仅基于微元弹簧模型相比,将微元弹簧模型与其他模型结合建立的本构模型更加准确。陈艳秋等[15]以微元弹簧模型为基础,结合小曲梁模型建立了金属橡胶单向受压状态的本构模型,为金属橡胶减振器的设计提供了理论依据。XU等[16]也结合微元弹簧模型和小曲梁模型,建立了金属橡胶的本构模型。该模型直接反映了金属丝直径、金属丝弹性模量、螺旋卷直径、金属橡胶相对密度等结构参数与外载荷之间的关系,适用于指导金属橡胶设计。

李宇燕等[17]以多孔结构受力变形模型(见图4,其中F为载荷;l和t分别为结构的长度和壁厚;δ为结构受载荷F作用后的变形),以干摩擦非线性理论为依据,结合小曲梁模型建立了金属橡胶的本构关系。邹广平等[18]先将金属丝通过特定的规则编制成金属丝网,再将金属丝网卷绕成毛坯,最后冲压成型制成金属丝网橡胶(见图5);针对制成的金属丝网橡胶,采用圆环嵌套模型,基于其制造过程,结合干摩擦非线性理论和小曲梁模型建立其本构关系。金属丝网橡胶的本构模型的基本单元是网格,通过小曲梁模型得到单元网格的刚度;而金属橡胶本构模型的基本单元是螺旋卷,其采用微元弹簧模型求解得到单元刚度。

图4 多孔材料模型[17]Fig.4 Porous material model[17]

图5 圆环形金属丝网橡胶[18]Fig.5 Circular metal-net rubber[18]

1.2.2 迟滞本构模型

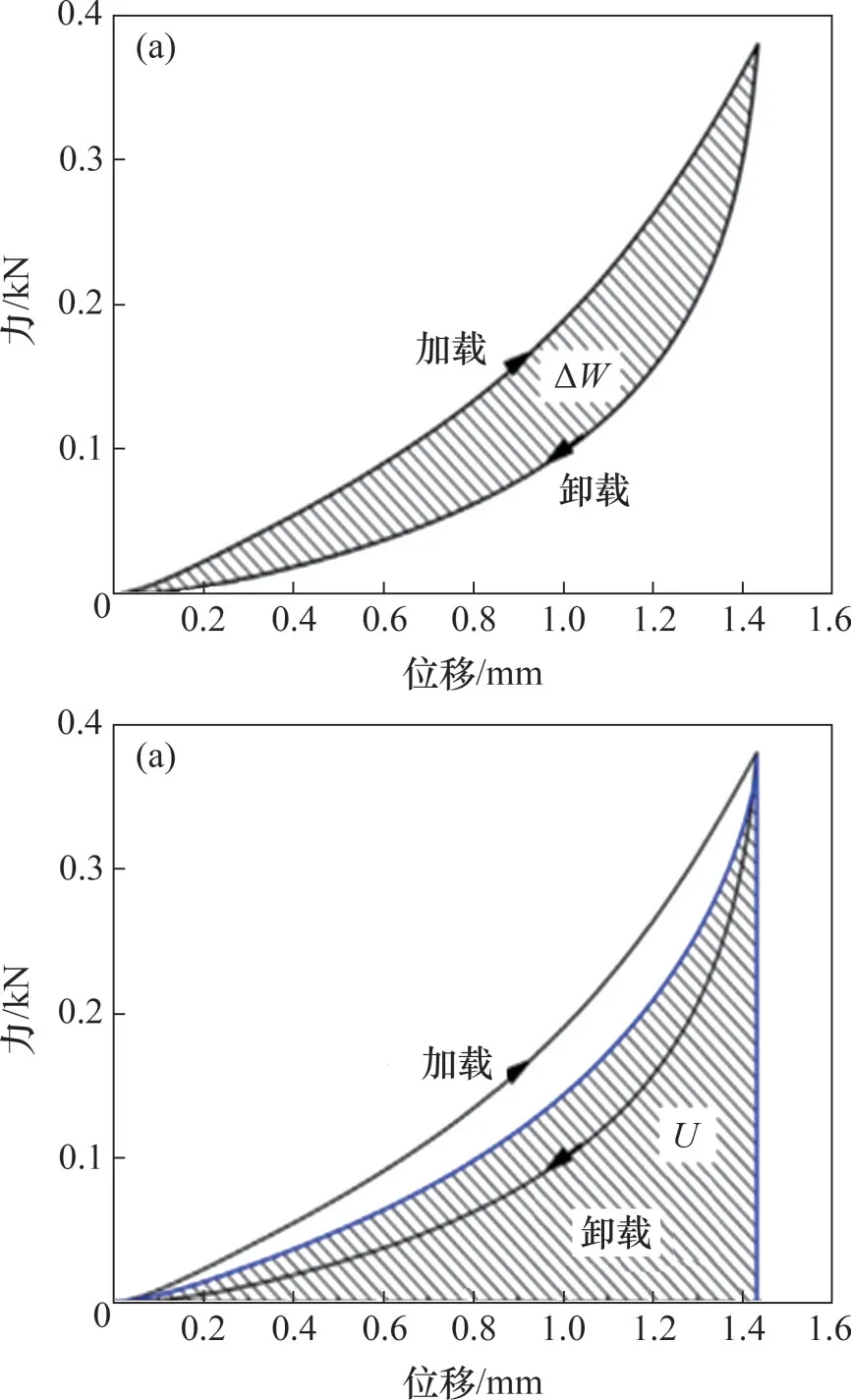

金属橡胶内部存在干摩擦阻尼,导致其力-位移曲线在加载和卸载过程中不相同,形成迟滞回线[19],如图6所示。图6 中,ΔW为在加载和卸载过程中金属橡胶耗散的能量;U为在加卸载过程中储存的最大能量。通常用损耗因子η来表征阻尼特性,其关系式为

图6 加载-卸载压缩条件下金属橡胶典型迟滞回线[19]Fig.6 Typical hysteresis loops of metal rubber under loading-unloading compression[19]

姜洪源等[20]基于黏性阻尼模型和双线性迟滞模型,建立了金属橡胶恢复力数学模型。基于该数学模型及非线性弹性黏性阻尼,李冬伟等[21]建立了双折线迟滞恢复力模型,用于解释金属橡胶的干摩擦作用机理。

曹凤利等[22-23]通过分析金属橡胶的细观特征及螺旋卷压缩过程的空间形态和接触方式,建立了变长曲梁的微观模型以及曲梁间的相互接触作用模型,从而获得金属橡胶的迟滞本构模型,并通过试验验证了该模型的有效性。

1.3 疲劳特性

金属橡胶疲劳会对其减振性能产生不良影响。金属橡胶的抗疲劳性能越差,其减振能力就越弱。当前金属材料的疲劳特性研究已较为完善,但金属橡胶的疲劳特性研究还很少。金属材料是一种连续体,随着振动次数增加会突然发生断裂而失效。而金属橡胶是多孔非连续体,其内部金属丝不断摩擦产生的磨损、损伤或断裂,会使金属橡胶局部发生不可逆转的结构变化。局部破坏一般不会直接导致整个构件失效,但会降低构件的减振隔振性能。由于金属材料与金属橡胶的疲劳失效情况不同,故前者研究结果不能直接应用于后者。

侯军芳等[24]通过固支圆盘金属橡胶减振器的阻尼性能实验,验证了金属丝的断裂破碎和磨损是金属橡胶疲劳破坏的主要形式,提出用损伤因子D来表征金属橡胶材料的疲劳损伤累积的程度,其关系式为

式中:K0为试件初始刚度;Kn为试件振动n次后的刚度。当n等于0 时,D为0。随着疲劳损伤不断积累,损伤因子逐渐增大,当达到试件失效时的临界损伤因子时,试件判定为失效。

LI 等[25]通过在高温和低温环境下对金属橡胶试件开展疲劳试验,指出环境温度对疲劳性能的影响主要包括2 个方面:一是金属丝的弹性模量、抗拉强度等本身受温度影响;二是温度会改变金属丝间的微动接触摩擦因数和磨损速率。曹凤利等[26]分别对回火和未回火的金属橡胶试件进行了加载疲劳实验,根据自定义割线刚度和等效黏性阻尼系数这两个疲劳损伤参数,发现回火有助于减小金属丝的内应力并使金属丝尺寸保持稳定,从而提高试件的承载能力,延长其疲劳寿命。进一步研究振幅对金属橡胶疲劳特性的影响,可以发现:小振幅加载有助于改善金属丝的力学特性,但随着振幅增大,会引起疲劳,缩短疲劳寿命[27]。赵程等[28]对碳氮共渗金属丝和未碳氮共渗金属丝分别形成的金属橡胶进行疲劳实验,发现前者疲劳寿命提高了28.6%。可见通过适当的热处理,能够提高金属橡胶的承载能力,延长金属橡胶的疲劳寿命。

2 金属橡胶的力学性能影响因素

2.1 静态特性的影响因素

金属橡胶内在固有参数、制作工艺及外在使用因素都会对其静态特性产生影响。

2.1.1 内在因素

1)金属丝材质。佘文韬[29]使用丝径均为0.2 mm的304不锈钢丝和316不锈钢丝来制备相同规格的金属橡胶试件,对所得试件进行静态压缩试验,得到应力-应变曲线如图7所示。由图7 可以看出:在小变形阶段,2种试件的刚度接近;随着变形增加,2 种试件的刚度差别越来越大,304不锈钢试件的刚度比316 不锈钢试件的刚度大很多。

图7 不同丝材金属橡胶的应力-应变曲线[29]Fig.7 Stress-strain curves of metal rubber with different wire materials[29]

2)金属丝丝径。对不同丝径金属橡胶试件进行静态压缩试验[30-31],得到应力-应变曲线,如图8所示。由图8 可以看出:随着丝径增大,曲线的斜率增大,说明金属橡胶的刚度增大。这是因为丝径越大,单个螺旋卷曲梁的刚度就越大,金属橡胶的整体刚度就越大。

图8 不同丝径下应力-应变曲线[30]Fig.8 Stress-strain curves under different wire diameters[30]

3)螺旋卷直径。马艳红等[32-33]研究了螺旋卷直径对金属橡胶刚度的影响。不同螺旋直径下应力-应变曲线见图9[32]。由图9可见:若螺旋卷直径增大,相同应变下应力减小,则金属橡胶的非线性弹性模量减小,刚度也减小。这是因为螺旋卷直径越大,其等效变形曲梁的长度越长,则刚度越小,故金属橡胶整体刚度越小。

图9 不同螺旋卷直径下应力-应变曲线[32]Fig.9 Stress-strain curves under different spiral diameters[32]

4)相对密度。WANG 等[34-35]研究了金属橡胶的相对密度对其静态性能的影响。不同相对密度下应力-应变曲线[35]见图10。由图10可以看出:若相对密度增大,则金属橡胶的非线性弹性模量增大,阻尼特性更明显。这是因为对于相同外形尺寸的金属橡胶,相对密度越大,则金属丝排列越紧密,挤压性越强,金属橡胶的硬特性越强,静刚度越大。

图10 不同相对密度下应力-应变曲线[35]Fig.10 Stress-strain curves under different relative densities[35]

2.1.2 外在因素

1)压缩量。研究[30,36]表明:压缩量会使金属橡胶处于不同阶段,导致刚度不同;大压缩量下的加载-卸载曲线对小压缩量下的加载-卸载曲线有很好的包络性。

2)加载速度。本文作者在不同加载速度下对金属橡胶进行静态压缩试验,试验结果如图11所示。由图11可以看出:不同加载速度下力-位移曲线重合性非常好,说明加载速度对金属橡胶的静刚度影响非常小。

图11 不同加载速度下的力-位移曲线Fig.11 Force-displacement curves under different loading speeds

3)温度。金属橡胶在不同环境温度下的静态压缩试验结果[37]如图12所示。由图12可见:当温度升高时,金属橡胶试件的刚度呈增大趋势[37-38]。其原因是当温度升高时,在相同载荷条件下试件的变形量增大,使内部螺旋卷接触点数量增多、金属丝之间的摩擦增多。摩擦力增大对刚度的强化作用超过了温度升高对金属丝的“软”化作用的影响,故金属橡胶的刚度呈现随温度升高而逐渐增大趋势。

图12 不同温度下的静刚度[37]Fig.12 Stiffness at different temperatures[37]

2.2 动态特性的影响因素

2.2.1 内在因素

1)金属丝材质。ERTAS 等[39]对由铜和镍钛合金材料制成的相同规格的金属橡胶进行动态试验,发现在小位移阶段,铜金属橡胶的刚度、阻尼均大于镍钛合金金属橡胶的刚度、阻尼;而随着位移进一步加大,所得结果正好相反。

2)金属丝丝径。丝径对金属橡胶动态性能的影响[40]如图13所示。由图13 可见:在相同振幅下,丝径越大即金属丝的切线模量越大,金属橡胶的刚度就越大;丝径越大,金属丝接触越不充分,越容易产生滑动,造成摩擦力做功增多,摩擦损耗因子增大。材料的阻尼特性可通过损耗因子表征,说明金属橡胶的阻尼随丝径增大而增大。

图13 不同丝径下的摩擦损耗因子[40]Fig.13 Loss factors under different wire diameters[40]

3)相对密度。金属橡胶的相对密度对其动态性能的影响[41]如图14所示。由图14 可见:一方面,相对密度越大,内部金属丝排列越紧密,挤压性和硬特性越强,因而动刚度增大;另一方面,相对密度越大的金属橡胶内部金属丝排列越紧密,内部金属丝摩擦越多,耗能增加,损耗因子增大,减振效果增强[41-42]。

图14 不同相对密度下动态滞回曲线[41]Fig.14 Dynamic hysteresis curves under different relative densities[41]

4)成型厚度。成型厚度对金属橡胶动态性能的影响[43]如图15所示。由图15可见:金属橡胶的成型厚度越大,发生相同变形所需的载荷越大,即动刚度越大;成型厚度越大,则内部螺旋卷接触数量越多,损耗的能量越多,阻尼越大。

图15 不同成型厚度下的动态滞回曲线[43]Fig.15 Dynamic hysteresis curves under different forming thicknesses[43]

2.2.2 外在因素

1)加载振幅。加载振幅对金属橡胶的动态性能的影响[44]如图16所示。由图16可见:当振幅增大时,刚度和损耗因子都将减小,即阻尼性能降低[44-45]。这是因为随着振幅的增大,金属橡胶的耗能增加,但耗能增加速度小于弹性势能的增加速度,故阻尼性能降低。

图16 不同振幅下的刚度和阻尼[44]Fig.16 Stiffness and damping under different amplitudes[44]

2)加载频率。加载频率对金属橡胶的动态性能的影响[46]如图17所示。由图17可见:在不同加载频率下,金属橡胶的动刚度和阻尼几乎没有变化,故加载频率对金属橡胶的动态性能基本没有影响。

图17 不同频率下动态滞回曲线[46]Fig.17 Dynamic hysteresis curve at different frequencies[46]

3)预压缩量。预压缩量对金属橡胶动态性能的影响[47]如图18所示。由图18可见:随着预压缩量增大,曲线斜率增大,表明动刚度增大;随着预压缩量增大,动态滞回曲线围成的面积也增加,表明阻尼性能增加。这是因为随着预压缩量增大,金属橡胶提前进入硬特性阶段,因而动刚度增大;另一方面,随着预压缩量增大,内部滑移接触螺旋卷的数量增多,损耗因子增大,阻尼性能增强[47-48]。

图18 不同预压缩量下动态滞回曲线[47]Fig.18 Dynamic hysteresis curves under different precompression[47]

4)激振力。不同激振力下金属橡胶试件的力传递率曲线[49]如图19所示。由图19可知:当激振力增大时,试件的共振频率减小即动刚度减小;当激振力增大时,力传递率峰值减小,表明阻尼耗能增大即损耗因子增大,阻尼性能增强[49-50]。

图19 不同激振力下力传递率曲线[49]Fig.19 Force transfer rate curves under different excitation forces[49]

5)温度。采用金属橡胶轴向受压的试验夹具(见图20(a)),颜秉金[51]研究了温度对金属橡胶动态性能的影响,得到不同温度下滞回曲线,如图20(b)所示。由图20(b)可见:当环境温度升高时,金属橡胶的动刚度增大,滞回曲线围成的面积及损耗因子也均增大。采用金属橡胶内外环受相反方向轴向力而产生弯矩作用的试验夹具(见图21(a)),侯军芳等[52]进行了不同温度下金属橡胶性能试验,得到损耗因子随环境温度变化的曲线,如图21(b)所示。由图21(b)可知:温度对损耗因子的影响非常小。

图20 金属橡胶轴向受压及滞回曲线[51]Fig.20 Metal rubber under axial compression and hysteresis curve[51]

图 21 金属橡胶承受弯矩及损耗因子曲线[52]Fig.21 Metal rubber under bearing bending moment and loss factor curve[52]

减振器中的圆环形金属橡胶通常是整体轴向受压,而不是内外环受不同方向轴向力,因此,文献[51]中温度越高动刚度和阻尼越大的结论更符合减振器实际工况。

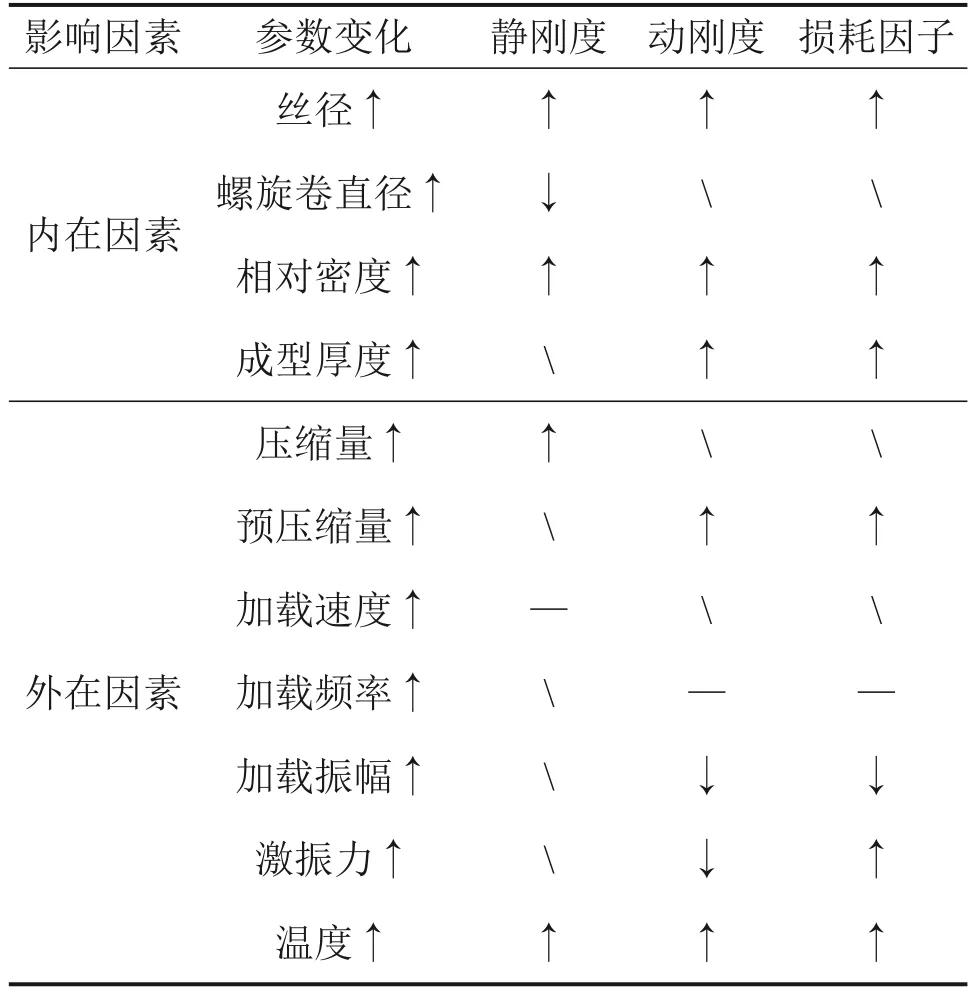

综上可知,内外因素对金属橡胶静动态力学特性的影响如表1所示。表1中,“↑”表示增大;“↓”表示减小;“”表示还未获得相关结论;“—”表示几乎不变。

表1 内外因素对静动态特性的影响Table 1 Influence of internal and external factors on static and dynamic characteristics

3 金属橡胶在减振降噪领域的应用

3.1 减振应用

金属橡胶因具有优越的力学物理性能,在很多领域尤其是航空、航海、武器装备领域,已经取代普通橡胶、弹簧和钢丝网,成为减振隔振元件的新型材料。

3.1.1 飞行器

飞行器仪表安装板采用金属橡胶减振器,不仅能够解决安装板的整体振动问题,还能承受太空中的恶劣环境和极限温度[53]。在飞行器仪表盘和舱壁的连接处安装金属橡胶减振器,可以使仪表盘适应飞行器受到的来自不同方向的振动和冲击[54]。

对地观测卫星在轨道中运行时产生的微抖动会严重影响高分辨率观测卫星的图像质量。通过安装金属橡胶垫圈能够有效隔离卫星在轨道运行时产生的微抖动,从而保证观测图像的质量[55]。

3.1.2 航空设备

管路系统是航空发动机正常工作的重要保障,减小管路系统的振动非常关键。由于普通橡胶难以在管路系统所处的高低温恶劣环境中长期稳定工作,金属橡胶管路减振器[56-57]应运而生,该减振器能够隔离振动对管路的影响。金属橡胶还可直接用于航空发动机减振器[58],在很大程度上减小和隔离发动机的振动,从而改善舱内振动环境,提高电子设备寿命。

3.1.3 武器装备

舰艇在海上作业时受到海水的冲击,支撑架将会产生不同频率的振动,严重影响导弹的存放。刘涛等[59]设计了一种基于金属橡胶和金属弹簧的导弹存放支撑架,通过仿真分析和采用样机实验研究了其减振效果。

采用金属橡胶作为火炮门闩挡杆的缓冲件[60],由于其不像普通橡胶是连续实体,而是由金属丝压制而成的中间有孔隙的不连续体,因而不仅可以缓解闩体对档杆的冲击,还可以减少火炮释放瞬间产生的热量和冲击波。

除上述应用外,近年来金属橡胶还在设备地震隔离[61]、机载光电吊舱[62]、运载火箭[63]、水下鱼雷推进系统[64]等极端和恶劣环境中作为减振隔振元件材料得到了应用。

近年来,金属橡胶在民用领域也得到了应用。夏宇宏等[65]设计了一种用于汽车照明灯座减振的金属橡胶隔振环(见图22),用于减小从车身传到照明灯座的振动,使光线稳定并延长照明灯寿命。

图22 金属橡胶隔振环及产品样件[65]Fig.22 Metal rubber vibration isolation ring and its product[65]

3.2 降噪应用

金属橡胶的多孔组织结构非常符合吸声降噪材料的特征[66]。当声波传入金属橡胶内部时,会引起空隙中的空气产生振动并与金属丝摩擦。在此过程中,由于黏滞作用,声波转变为热能而被消耗,从而达到吸声降噪的效果。马艳红等[67]以瑞利模型为基础,根据圆管中声传播理论和亥姆霍兹共鸣器原理,建立了金属橡胶的吸声模型,推导出了金属橡胶的吸声系数,该研究模型为金属橡胶吸声降噪工程应用提供了理论基础。

姜洪源等[68]将金属橡胶性能应用于消声器中,基于驻波管法研究了金属橡胶的丝径、孔隙率、厚度和空气层厚度对其吸声降噪性能的影响,如图23所示。由图23(a)可见:减小金属橡胶的孔隙率有利于低频噪声的吸收,但是不利于高频噪声的吸收。由图23(b)可见:增大金属丝的丝径,金属橡胶在低中高整个频段上的吸声降噪能力都会降低,这是因为丝径增大导致内部孔隙率增大。由图23(c)可见:在低频段,增加金属橡胶的厚度可以提高其吸声降噪能力。由图23(d)可见:在低频段,增大金属橡胶的空气层的厚度,可以增加噪声吸收。

图23 金属橡胶吸声降噪性能[68]Fig.23 Metal rubber sound absorption and noise reduction performance[68]

近年来,建立在居民区和商业区的变电所的变压器噪声引起的环保问题日益突出。将金属橡胶应用在变压器油箱外设薄板共振吸声结构中,不仅可以吸收一部分噪声,而且可以抑制大部分变压器噪声在空气中的传播[69]。金属橡胶还被应用于高压泵电机噪声控制[70]、燃气轮机发动机吸声降噪[71]、鱼雷和潜艇管路降噪等。

3.3 金属橡胶衍生产品

王家序等[72]将金属橡胶应用在滤波减速器齿轮副上,能够实现自动变形补偿,不受高低温工作环境的影响,还能够提高滤波齿轮传动副的承载能力。

滚动轴承一般阻尼非常小,这会导致转子很难越过临界转速区域,限制了滚动轴承类电机往高速方向发展。国外学者将金属橡胶应用在轴承技术中,利用环形金属钢丝网设计新型轴承结构,如图24所示。该新型轴承能够在转子高速运转时保持良好的负载性能和足够的阻尼水平,提高了转子支承的承载能力和稳定性[73-74]。刘龙辉等[75]采用金属橡胶与滚动轴承组合方式,设计高速永磁电机转子支承,不仅能够使转子的临界转速降低,而且还能使转子的稳态不平衡响应明显减小。

图24 新型金属橡胶轴承Fig.24 A metal rubber bearing

金属橡胶与其他隔振减振零件组合制成构件,能够拥有更高的承载能力。张冰[76]结合波形弹簧制作了金属橡胶-弹簧复合型减振器,其静动态试验结果表明,该复合型减振器具有较高的刚度和更强的承载能力。王东涛等[77]结合碟形弹簧制作了金属橡胶-弹簧复合型抗冲吊架,分析结果表明,该吊架具有良好的刚度和阻尼特性,能够满足减振和抗冲击要求。

ZHENG 等[78]设计了一种以金属橡胶为基体、硅橡胶为增强材料的叠层复合结构,如图25所示。该复合结构融合了传统橡胶的阻尼特性和金属橡胶的刚度特性,可以显著提高结构的减振降噪性能。

图25 金属橡胶与硅橡胶层叠复合结构[78]Fig.25 Metal rubber and silicone rubber laminated composite structure[78]

4 总结与展望

金属橡胶在减振隔振及环境适应性方面具有其他材料无法比拟的优势,已成为航空、航天、石油、化工等领域苛刻环境中的一种新型减振隔振材料。近二十年来国内外学者对金属橡胶的减振隔振力学性能开展了大量研究。本文以金属橡胶的阻尼特性、本构模型和疲劳性能为切入点,分析其理论模型、实验方法,归纳了影响金属橡胶刚度和阻尼的内在固有因素和外在使用因素,描述了金属橡胶在减振、降噪及新型衍生产品方面的应用。

金属橡胶作为一种新材料,面临着诸多研究挑战。为促进金属橡胶减振隔振技术在更多领域更好地应用,还有以下问题需要着重解决:

1)金属橡胶本构模型的系数是基于大量试验数据得到的,建立一个能够准确描述金属橡胶力学性能并且不通过试验来确定系数的本构模型是一个难题;

2)金属橡胶力学性能的研究大都基于单方向载荷,对于金属橡胶同时承受多方向载荷以及冲击载荷的力学性能的研究是一项关键问题;

3)目前大多针对圆饼状、长方体和圆环形金属橡胶进行研究,而缺乏对其他异形金属橡胶如锥形、T型孔金属橡胶的研究;

4)通过热处理工艺使金属橡胶的性能达到最优的相关研究具有重要意义,但目前对热处理工艺与金属橡胶性能之间关系的研究还不够完善;

5)金属丝编织不当会造成金属丝断裂并影响金属橡胶的性能,研究编制方法、金属丝断裂和金属橡胶力学性能三者之间的关联是一项重要内容;

6)金属橡胶制备过程各步骤(选丝、绕丝、拉伸、编织毛坯、冷压成型及后处理)中参数的选择对成品性能具有重要影响。但目前金属橡胶试件的制备工艺还依赖人工经验和试凑,试件的一致性和互换性较差,建立统一的制备工艺标准对金属橡胶应用和发展具有必要性。