扫描间距对选区激光熔化成形CoCrFeNiMo0.2高熵合金微观结构及性能的影响

2023-03-27李伟华刘彬付遨曹远奎刘慧渊

李伟华,刘彬,付遨,曹远奎,刘慧渊

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;2.飞而康快速制造科技有限责任公司,江苏 无锡,214145)

FeCoCrNi 系高熵合金易形成结构简单的固溶体,具有优异的强度、韧性和热力学结构稳定性,在航空和航海领域具有广阔的应用前景[1-2]。选区激光熔化技术(SLM)可实现金属零件结构设计灵活、高精度、高性能成形[3-4],已成功制备单相FCC结构的3d过渡族高熵合金[3-4]。BRIF等[5]研究发现,SLM 成形FeCoCrNi 高熵合金的屈服强度(600 MPa)可达到电弧熔炼方法制备合金强度(188 MPa)的3 倍以上,同时具有良好的伸长率(>30%)。ZHU 等[6]通过SLM 制备了CoCrFeMnNi高熵合金,屈服强度可达到510 MPa,几乎是铸造合金的两倍(210 MPa),同时仍保持约40%的伸长率,SLM 过程形成的由熔池、柱状晶、亚微米胞状晶和位错等多层级结构是提高样品强度和延展性的原因。LIN等[7]通过SLM制备具有较高相对密度(99.71%)和优异拉伸性能(拉伸强度为720 MPa;断裂后伸长率为31.85%)的FeCoCrNi 高熵合金,发现位错胞的形成是提高合金屈服强度的主要因素。

扫描速度(v)、激光功率(P)、铺粉厚度(t)、扫描间距(h)等SLM 参数都能影响熔体的能量密度,进而直接影响合金的微观组织力学性能。LI等[8]研究了扫描速度对SLM 成形CoCrFeMnNi 高熵合金力学性能的影响,发现随着扫描速度减小,合金致密化程度增高,极限抗拉强度增加,当扫描速度为1 200 mm/s 时,合金极限抗拉强度达到最高601 MPa。XIANG等[9]研究了在不同激光功率下制备的CrMnFeCoNi高熵合金微观结构的变化,发现当激光功率从1 000 W 增加到1 400 W 时,由于热流方向和温度梯度的影响,试样的微观结构由长直柱状晶向混合柱状等轴晶,最终向等轴晶转变。扫描间距(h)也是影响合金微观组织及性能的重要参数。SU 等[10]研究了扫描间距在0.06~0.20 mm 范围内对SLM成形316L不锈钢致密化程度及表面质量的影响,发现当扫描间距为0.20 mm时,其相对密度急剧下降,表面质量变差,主要由于过大的扫描间距使熔体无法使相邻轨道充分搭接。XIA等[11]也研究了扫描间距对选区激光熔化IN718表面形貌和表面粗糙度的影响,发现当扫描间距较小时(40 μm),零件表面出现板条状突起,平均表面粗糙度高达12.72 μm,随着扫描间距增加,表面平整连贯,平均表面粗糙度降低至2.23 μm,当扫描间距增大为70 μm时,零件表面熔道间断,并出现大量孔隙。目前,对扫描间距的研究集中在合金表面质量和致密化行为等方面,对于SLM 成形高熵合金,特别是FeCoCrNi 系高熵合金,扫描间距对微观结构演变及合金力学性能的影响研究较少。

为此,本文作者研究不同扫描间距对CoCrFeNiMo0.2高熵合金微观结构演变及力学性能的影响规律,获得最佳参数,为制备高强高韧的高熵合金提供指导。

1 实验材料与方法

1.1 实验材料

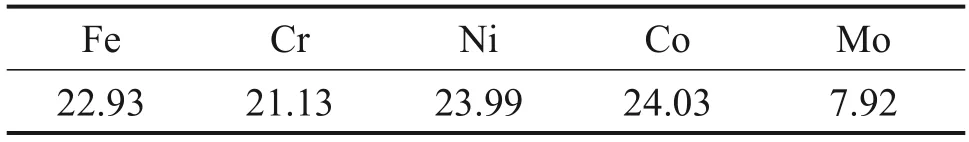

采用气雾化法制备的CoCrFeNiMo0.2预合金粉作为打印原材料。粉末粒径分布如图1(a)所示,粉末平均粒径约为67.1 μm。粉末显微形貌如图1(b)所示,粉末球形度较高,分散性较好,存在少量卫星粉。粉末的化学成分如表1所示。

图1 CoCrFeNiMo0.2合金粉末粒径分布和微观形貌Fig.1 Particle size distribution and micro morphology of CoCrFeNiMo0.2 alloy powder

表1 CoCrFeNiMo0.2高熵合金粉末的化学成分(质量分数)Table 1 Chemical composition of CoCrFeNiMo0.2 high entropy alloy powder %

1.2 实验设备与方法

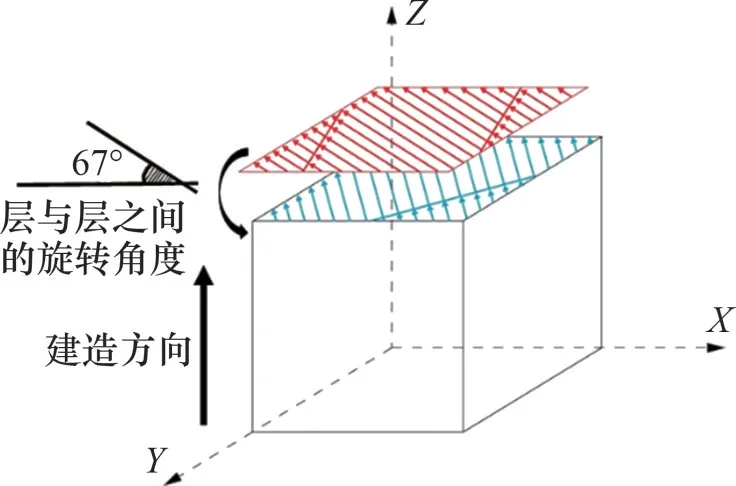

采用华曙高科技公司的FS273M 设备制备CoCrFeNiMo0.2高熵合金,该设备配置功率为500 W 的Yb:YAG 光纤激光器,激光光斑直径为90 μm。打印参数设置如下:激光功率为360 W;扫描速度为800 mm/s;铺粉层厚为0.06 mm;扫描间距为0.05,0.10,0.15 和0.20 mm。扫描策略采用条带扫描,如图2所示,相邻粉层扫描旋转角度为67°,这是降低残余应力最常用的策略[8-12]。基板预热温度为100 ℃以减小热应力,持续通入高纯氩气维持氧气的体积分数在100×10-6以下,以减少氧杂质元素对打印样品的影响。打印的样品长×宽×高为70 mm×12 mm×10 mm。成形后的样品均置于真空炉中400 ℃退火3 h,以减小残余应力。

图2 SLM成形扫描策略示意图Fig.2 Schematic diagram of SLM forming scanning strategy

1.3 结构与性能表征

采用电火花线切割将试样与基板分离,对试样进行打磨,抛光。采用阿基米德排水法测量致密度。采用D/MAX-2250型X射线衍射仪(XRD)对打印试样进行物相分析,扫描步长为0.02°,扫描速率为5(°)/min。使用60%甲醇+34%正丁醇+6%高氯酸(体积分数)的电解质溶液,在20 Ⅴ外加直流电压下对抛光样品进行20 s 电蚀。采用DM4000M光学显微镜(OM)观察合金的微观组织;采用配备能谱仪(EDS)的Quantan FEG250场发射扫描电子显微镜(SEM)对SLM 成形合金进行显微组织及拉伸断口形貌观察;采用配备背散射电子衍射探头(EBSD)的Helios NanoLab G3 UC 双束电子显微镜观察试样的显微组织、晶粒尺寸和晶粒取向,扫描面为垂直建造方向的横截面;采用场发射透射电子显微镜(Tecnai F20)对合金试样进行元素分析;采用610HⅤS-30型维氏硬度计进行显微硬度测试,载荷为1.96 N,保压15 s,每个样品进行5 次测试后取平均值。采用Instron 3369 万能力学性能试验机测试试样的室温拉伸性能,应变速率为10-3s-1。

2 实验结果与讨论

2.1 SLM成形CoCrFeNiMo0.2合金物相分析

图3所示为原始粉末与SLM 成形合金块体的XRD 图谱。由图3 可知:原始粉末只检测到对应于面心立方的衍射峰,表明粉末具有单相FCC 结构,并无其他相产生。随着扫描间距h由0.05 mm增加至0.20 mm,衍射峰位置没有明显变化,表明SLM 过程合金没有相结构的改变。除此之外,随着扫描间距增加,最强衍射峰位置由(200)晶面转变为(111)晶面,表明合金的择优取向发生改变,进一步说明扫描间距对合金取向及织构存在一定影响。

图3 粉末与不同扫描间距下SLM成形CoCrFeNiMo0.2合金的XRD图谱Fig.3 XRD patterns of CoCrFeNiMo0.2 powder and alloys formed by SLM with different hatch spacing

2.2 扫描间距对SLM 成形CoCrFeNiMo0.2合金微观组织的影响

图4(a)~(d)所示为不同扫描间距成形的CoCrFeNiMo0.2试样垂直建造方向的截面图,合金的相对密度见图4(e)。当扫描间距为0.05 mm(如图4(a)所示)时,图中有明显的圆孔,对应的相对密度为98.0%;当扫描间距增加至0.10 mm 或0.15 mm(如图4(b)和(c)所示)时,试样没有出现明显的孔隙缺陷,相对密度约为99.6%。随着扫描间距进一步增加至0.20 mm,如图4(d)所示,形状不规则的孔隙增多,部分孔隙还包围未熔化的粉末颗粒,试样相对密度降低至97.6%。

图4 不同扫描间距SLM成形CoCrFeNiMo0.2合金试样在垂直建造方向的形貌及对应的相对密度Fig.4 Morphology and relative density of SLMed CoCrFeNiMo0.2 alloy samples in vertical building direction at different hatch spacing

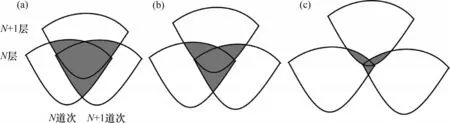

为分析不同扫描间距下合金的相对密度变化规律,建立熔池搭接模型,如图5所示。图5中阴影部分为熔池层与层、道与道之间的重熔面积。扫描间距直接影响熔池重熔面积,进而影响试样的成形质量、微观结构和性能。当扫描间距较小(如图5(a)所示)时,熔池搭接区域面积增加,熔池内能量过大导致熔池不稳定,易形成球化、飞溅。另外,强大的Marangoni对流[13-14]使熔池中产生的气体无法及时排出而存在于熔池底部,形成气孔[8]。当扫描间距增加时(如图5(b)所示),熔池之间搭接区域减小,激光输入能量降低,熔池相对更加稳定,熔池中的气体及时排出,熔体扩散到先前凝固的层/道上,防止球化效应并填充孔隙,加强了层/道间的冶金结合,因此,试样的相对密度提高。随着扫描间距进一步增加,熔池搭接区域面积继续减小,如图5(c)所示,输入的能量无法完全熔化粉末且提供足够的熔体填充空隙[15]。同时,熔道之间的粉末无法吸收充足的能量而导致相邻熔道之间无法充分搭接,随着打印的进行,孔隙变大,试样的相对密度降低。

图5 熔池搭接模型Fig.5 Molten pool lapping model

图6(a)~(d)所示为不同扫描间距下SLM成形的CoCrFeNiMo0.2合金试样沿建造方向上的微观形貌,均能观察到呈鱼鳞状交错堆叠的熔池,图6(e)所示为熔池深度随扫描间距的变化趋势。由于在同一截面熔池宽度因激光轨迹在层间旋转67°而变化不一,不能准确对熔池宽度进行统计,因此只对熔池深度进行统计。由图6(e)可知:熔池深度随着扫描间距增加而逐渐下降。当扫描间距为0.05 mm时(如图6(a)所示),熔池之间搭接较多,熔池的深度为310.6 μm。随着扫描间距增大,熔池之间搭接减少,当扫描间距为0.15 mm 时(如图6(c)所示),熔池具有完整边界,熔池深度为141.0 μm。随着扫描间距继续增加至0.20 mm(如图6(d)所示),熔池上存在少量孔隙,熔池深度减小至65.6 μm。扫描间距过小,熔池搭接面积增加,熔池之间的多次重熔使熔池内温度剧增,熔融的金属液体有充足的能量向深度方向延伸。但扫描间距过大,激光能量不足以将粉末全部熔化实现熔池之间充分搭接,同时也没有足够能量向深度方向扩展,因此熔池深度降低。此外,在熔池内存在明显的外延生长的柱状晶,这是由于先前凝固层形成的枝晶在下一层重新加热和冷却中继续生长,形成跨越多层熔池生长的晶粒[16]。

图6 不同扫描间距SLM成形CoCrFeNiMo0.2合金试样在垂直建造方向的金相照片Fig.6 Metallographic photos of SLMed CoCrFeNiMo0.2 alloy samples in vertical building direction at different hatch spacing

图7所示为不同扫描间距下SLM 成形CoCrFeNiMo0.2合金试样在垂直建造方向上的放大组织。从图7可以看出:微观组织主要由亚微米级的胞状晶组成。当扫描间距为0.05 mm时,胞状晶尺寸为0.99 μm。随着扫描间距增加,胞状晶尺寸减小,扫描间距增加至0.20 mm时,胞状晶尺寸细化至0.36 μm。胞状晶的形成机制一方面与SLM快速加热与凝固产生的成分过冷有关。在凝固过程中,液-固界面前沿存在过冷区,平面生长被破坏,在界面处产生突起,突起生长直到达到稳定状态。温度梯度(G)和凝固速率(R)是影响晶体生长形态的重要参数[17]。G/R决定合金微观组织凝固形貌,随着G/R减小,微观组织由平面晶向胞状晶、胞状树枝晶、柱状树枝晶最后向等轴晶转变[18]。在SLM成形CoCrFeNiMo0.2合金过程中,温度梯度(G)和凝固速率(R)的比值处于形成胞状晶的凝固模式,因此,在显微图片中主要观察到胞状结构的组织。G×R是冷却速率的函数,决定凝固时的微观组织,冷却速率越大,微观结构尺寸越小[19]。当扫描间距较小时,熔池之间重熔区域增大,热量累积,熔池内温度升高,冷却速率减小,为胞状晶生长提供能量。另一方面,胞状晶的形成与熔池对流特性有关。SLM 工艺中形成的熔池像薄膜一样浅(在20~150 μm之间),因此可以忽略重力的影响。由于SLM 过程中高激光能量和高扫描速度,熔池易产生较高的温度梯度。此外,熔池周围环境不均一,熔池一侧被固体材料包围,一侧或两侧被粉末颗粒包围,顶部与保护气体接触。在这种熔融条件下将导致加热不均匀,产生强烈的表面张力效应,从而引起热毛细对流,产生强烈的涡流,形成复杂的胞状晶结构[13]。

图7 不同扫描间距SLM成形CoCrFeNiMo0.2合金试样在垂直建造方向的扫描电镜照片Fig.7 SEM images of SLMed CoCrFeNiMo0.2 alloy samples in vertical building direction at different hatch spacing

图8所示为SLM 成形CoCrFeNiMo0.2高熵合金胞状晶内的元素分布情况。图8(a)所示为胞状晶组织的原始扫描电镜图。由图8(a)可知:胞状晶晶界和晶内存在明显的明暗衬度。图8(b)~(f)所示分别为对应Fe,Co,Cr,Ni 和Mo 元素的分布情况。由图8 可知:Fe,Co 和Ni 元素在胞状晶晶界含量较少,而Mo元素在胞状晶晶界含量丰富,表明在晶界处存在明显Mo元素的偏析。溶质原子的偏析与凝固过程中溶质再分配的平衡分配系数有关,当平衡分配系数小于1时才能产生偏析。溶质在固体中的溶解度随温度升高而降低,溶质将被排出在固液界面之外。熔池内温度梯度分布不均匀,产生强烈的表面张力效应。在表面张力的作用下,固液界面上排出的高熔点溶质都会在胞状晶边界处积累,从而在胞状晶中心和晶界上存在元素含量偏差。Mo元素在胞状晶晶界的微偏析对位错具有捕获钉扎作用,使位错进一步累积在晶界处,并产生明显的加工硬化效应,进一步提高了合金的强度。

图8 SLM成形CoCrFeNiMo0.2高熵合金的元素分布Fig.8 Element distribution of SLMed CoCrFeNiMo0.2 high entropy alloy

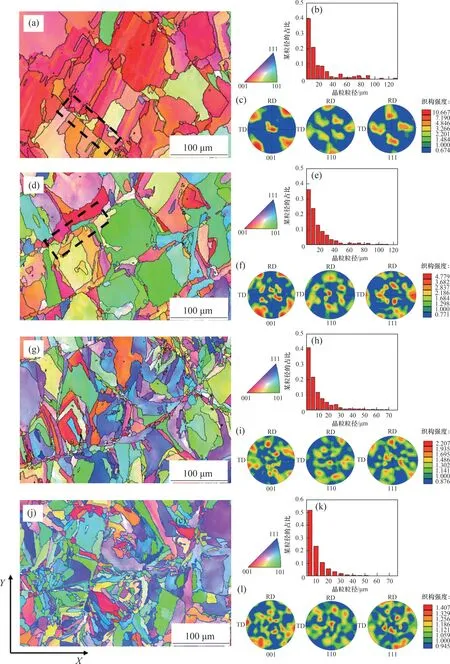

图9所示为不同扫描间距下SLM 成形CoCrFeNiMo0.2合金试样的IPF、晶粒粒径分布和极图。当扫描间距为0.05 mm时,大部分晶粒表现出沿<001>的择优取向(图9(a)),合金平均晶粒粒径为20.4 μm(图9(b)),极图(图9(c))也表明该合金具有较强的(100)[001]织构,最高强度可达到10.667。随着扫描间距增加至0.10 mm,晶粒取向逐渐随机分布(图9(d)),合金平均晶粒粒径减小至16.7 μm(图9(e)),织构强度降低至4.779(图9(f))。随着扫描间距进一步增加至0.15 mm,晶粒取向更加随机(图9(g)),合金平均晶粒粒径进一步减小至10.8 μm(图9(h)),织构强度减弱至2.207(图9(i))。当扫描间距为0.20 mm 时,晶粒几乎没有取向性(图9(j)),合金的平均晶粒粒径细化至9.6 μm(图9(k)),无明显织构存在(图9(l))。晶粒粒径的变化主要与熔池内部的能量有关。扫描间距决定了熔池的重熔面积,间距越小,重熔面积越大,提供给晶粒生长的热量越充足,因此晶粒粒径越大。织构对力学性能具有重要作用,强织构会导致力学性能明显的各向异性,弱织构则更加促进性能的均一性。织构强度变化与晶体生长特征有关。SLM 成形时,由于熔池内过冷区较窄且易被后输入能量覆盖,熔体无法通过自身的过冷进行大量形核,液相更易依附已有晶粒外延生长[20],形成粗大的柱状晶,柱状晶倾向于沿凝固前沿在最大温度梯度方向上生长,该方向垂直于熔池边界(高温度梯度)朝向熔池表面(低温度梯度),因此决定了柱状晶多沿建造方向生长。在较小扫描间距时易产生大量熔体,为晶粒沿最大热流方向生长提供充足能量和时间,从而在<001>方向形成强烈织构[21-22]。随着扫描间距增加,熔池之间重熔面积减小,冷却速率加快,晶粒形核率增加,晶粒细化,抑制了外延生长模式,促进晶粒随机取向,织构弱化。

图9 不同扫描间距下SLM成形CoCrFeNiMo0.2合金试样在垂直建造方向的IPF图、晶粒粒径分布图和极图Fig.9 IPF diagram,grain size distribution diagram and polar diagram of SLMed CoCrFeNiMo0.2 alloy samples in vertical building direction at different hatch spacing

2.3 扫描间距对SLM 成形 CoCrFeNiMo0.2合金力学性能的影响

图10所示为SLM 成形CoCrFeNiMo0.2合金在不同扫描间距下垂直建造方向横截面的显微硬度。当扫描间距为0.05 mm 时,维氏硬度(HⅤ)为294。随着扫描间距增加,维氏硬度逐渐增加,当扫描间距为0.15 mm 时,平均显微维氏硬度(HⅤ)达到318。当扫描间距进一步增加至0.20 mm 时,显微硬度(HⅤ)降低为314。这是由于扫描间距为0.05 mm时,晶粒粒径较大,相对密度较低,因此显微硬度较小。随着扫描间距增加至0.15 mm,晶粒粒径逐渐细化,相对密度增加,显微硬度增大。随着扫描间距进一步增加至0.20 mm,晶粒粒径继续减小,但合金中孔隙却增加,因此合金硬度反而下降。

图10 不同间距下SLM成形的CoCrFeNiMo0.2合金的维氏硬度Fig.10 Microhardness of SLMed CoCrFeNiMo0.2 alloy samples at different hatch spacing

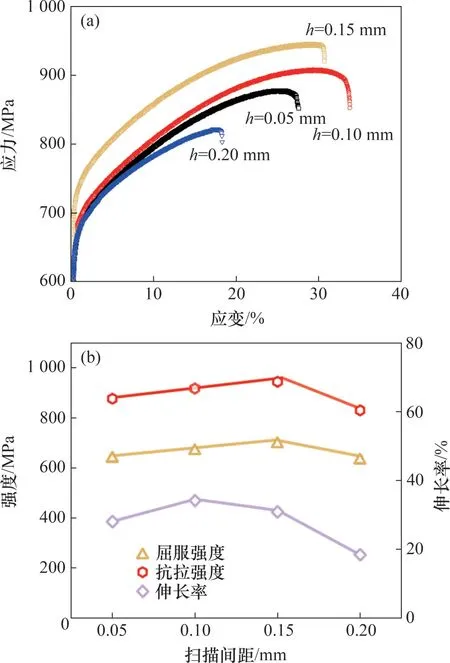

图11 和表2所示为不同扫描间距下增材制造试样的拉伸力学性能。从图11 可知:当扫描间距为0.05 mm时,试样拉伸强度为878 MPa。随着扫描间距增加,抗拉强度提高。当扫描间距为0.15 mm 时,试样抗拉强度达到最大值,约为945 MPa。当扫描间距继续增加至0.20 mm,抗拉强度下降至831 MPa。扫描间距对合金伸长率也有重要影响,当扫描间距为0.05 mm时,试样伸长率为28%。随着扫描间距增加至0.10 mm,伸长率达到最高34%。扫描间距继续增加至0.20 mm,伸长率反而下降至18%。SLM 过程形成的熔池、柱状晶、亚微米胞状晶和位错等多层级结构是提高试样强度和延展性的原因,其中胞状晶结构被认为是提高材料力学性能的主要原因。WANG 等[23]将胞状晶结构归为晶界强化,大量晶界的存在阻碍位错运动,并算出胞状晶对强度的贡献量超过90%。SMITH 等[24-25]指出,在胞状晶晶界处存在的溶质偏析可以进一步阻碍和钉扎位错,位错密度增加,因此合金力学性能提高。随着扫描间距增加,胞状晶尺寸减小,根据霍尔佩奇关系可知,细晶强化使合金性能提高。但当扫描间距继续增大至0.20 mm时,较大的搭接间距导致连续的孔隙等缺陷产生,这成为断裂的主要因素,因此合金强度和伸长率均下降。

图11 不同扫描间距下SLM成形CoCrFeNiMo0.2合金的拉伸性能Fig.11 Tensile properties of SLMed CoCrFeNiMo0.2 alloy at different hatch spacing

表2 不同扫描间距下SLM成形CoCrFeNiMo0.2合金的拉伸性能Table 2 Tensile properties of SLMed CoCrFeNiMo0.2 alloy at different hatch spacing

为了进一步研究断裂机理,对不同扫描间距下SLM成形CoCrFeNiMo0.2合金的拉伸试样断口形貌进行观察,如图12所示。从图12可以看出:断口处均存在大量韧窝,因此,韧性断裂为SLM 成形CoCrFeNiMo0.2高熵合金的主要的断裂机制。当扫描间距为0.05 mm时,在断裂的表面观察到较大且不规则的韧窝。随着扫描间距增加到0.15 mm时,韧窝逐渐减小,获得了均匀细小且较深的韧窝,因此试样具有优异性能。随着扫描间距继续增加至0.20 mm,在断裂表面出现了大尺寸的孔隙,这通常是引起裂纹的主要部位,在拉伸过程中加速裂纹扩展导致周围材料局部脆性,因此合金强度塑性反而降低。

图12 不同扫描间距下SLM成形CoCrFeNiMo0.2合金的拉伸断口Fig.12 Tensile fracture morphology of SLMed CoCrFeNiMo0.2 alloys at different hatch spacing

3 结论

1)随着扫描间距增大, SLM 成形CoCrFeNiMo0.2高熵合金的相对密度先增加后减小,当扫描间距为0.15 mm 时,合金的相对密度最高,达到99.6%。扫描间距过小,导致熔池不稳定,易形成球化、飞溅。扫描间距过大,粉末无法吸收充足的能量而导致相邻熔道之间无法充分搭接。

2)随着扫描间距由0.05 mm 增加至0.20 mm,晶粒内存在的亚结构胞状晶尺寸由0.99 μm减小至0.36 μm。较小的扫描间距导致重熔区域面积增大,热量累积,冷却速率减小,为胞状晶的生长提供相当大的内能。当扫描间距为0.05 mm时,试样沿建造方向呈现较强的(100)[001]织构,织构强度随着扫描间距增大逐渐弱化,当扫描间距增至0.20 mm时,无明显织构。

3)韧性断裂为SLM成形的CoCrFeNiMo0.2高熵合金的主要的断裂机制。当扫描间距为0.15 mm时,SLM 成形的合金试样屈服强度、极限抗拉强度和伸长率分别达到696 MPa、945 MPa 和31%,其综合性能明显比传统的熔铸CoCrFeNiMo0.2高熵合金的优。SLM 成形的合金中由熔池、柱状晶和胞状晶等组成的多层级结构(尤其是纳米胞状晶结构)是合金性能优异的主要原因。