太阳能级多晶硅生产工艺研究现状

2023-03-23杨伟强

杨伟强

(新疆协鑫新能源材料科技有限公司,新疆 昌吉 831100)

硅(Si)是地壳中总质量仅次于氧的元素,通常以二氧化硅和硅酸盐的形式存在[1],被用于全球约90%的光伏装置,约占硅太阳能电池成本的一半。硅用于太阳能电池的优势在于其天然丰富、 高能量转换效率、稳定性和低毒性[2-5]。

面对石油价格持续攀升, 太阳能光伏发电(PV Solar)作为一种可再生能源的发电技术,日益受到人们的关注。在“碳中和”的大背景下,光伏产业产生的需求在可再生能源中的市场份额不断增加, 是影响国家未来在高科技和能源领域的全局性利益和地位的战略资源[6]。 光伏产业的基本原材料为多晶硅,根据纯度和工业应用,多晶硅可分为3 个等级。冶金级硅(MG-Si,纯度99%(2 N)),多用于冶金、机械行业;太阳能级硅(SOG-Si,纯度99.999 9%(6 N)),用于电池芯片的制作; 电子级硅 (EG-Si, 纯度99.999 999%(9 N)),主要用于半导体芯片制造[7]。为满足光伏产业对多晶硅原材料的强大需求, 大力开发太阳能用高纯多晶硅的低成本生产技术, 已成为国际光伏产业竞争的焦点[8]。

多晶硅生产的本质是MG-Si 经过去杂和纯化得到SOG-Si 或EG-Si, 提纯的主要方法有化学法和物理法[9]。 由于物理法生产的电耗费用和设备成本较高且产品纯度在5~5.5 N, 达不到SOG-Si 的要求[10]。目前多晶硅的生产以化学方法为主。主要涉及的工艺有改良西门子工艺、强化FBR 联合碳化物工艺、混合工艺、新硅烷工艺和卤化硅的热分解或歧化工艺。

1 改良西门子工艺

1955 年德国西门子公司开发了在高温的硅芯上用氢气(H2)还原三氯氢硅(SiHCl3,TCS)的多晶硅沉积技术,即最初的西门子工艺。 第一代西门子法中有大量的四氯化硅(SiCl4)、氯化氢(HCl)和氢气(H2)等副产物。 经过多年的发展,第三代西门子多晶硅生产工艺已实现四氯化硅(SiCl4,STC)闭路循环生产,即“改良西门子工艺”。 改良西门子工艺成熟,是目前生产多晶硅的主流工艺[11]。

1.1 工艺流程

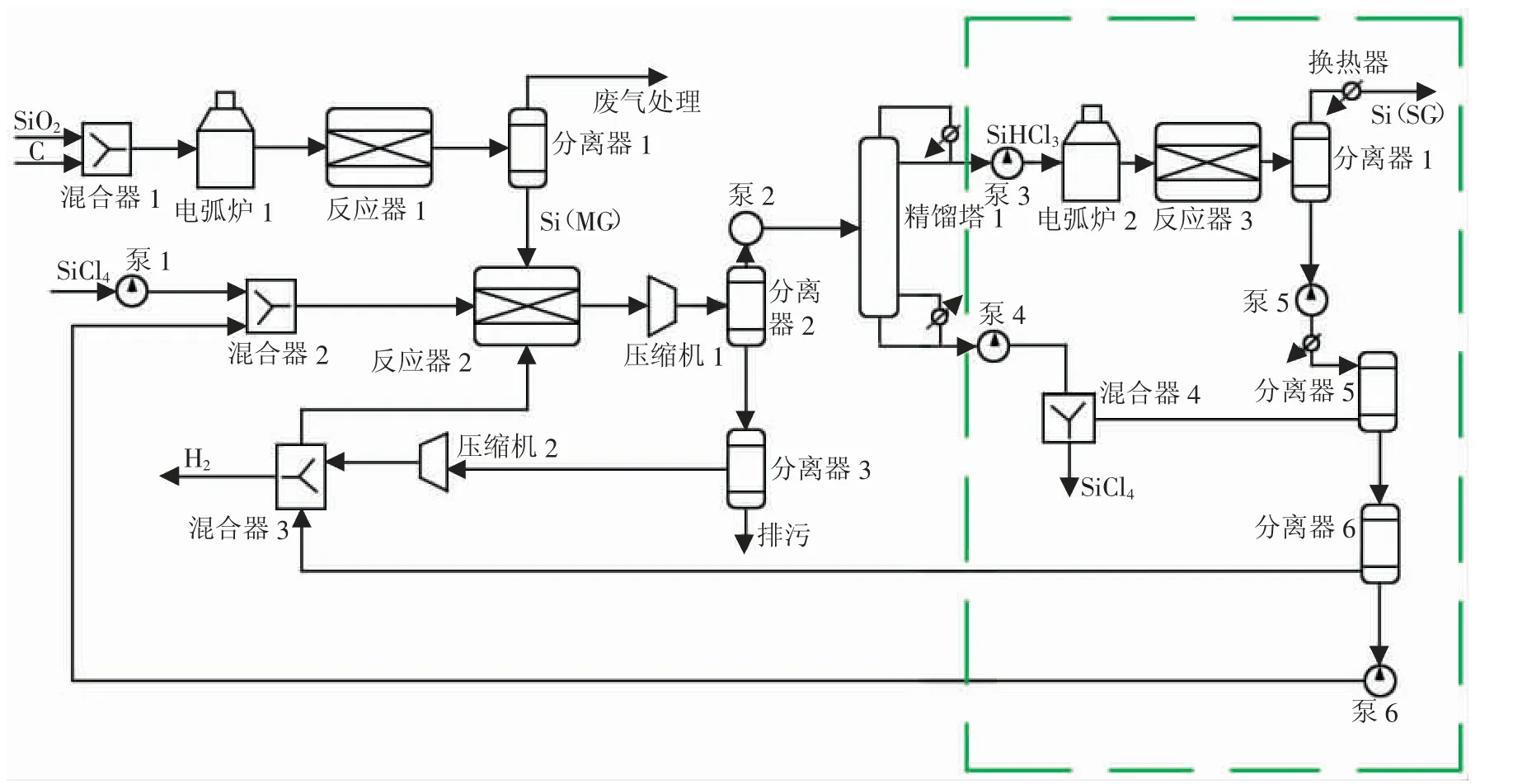

改良西门子工艺使用SiO2作为原料。 第一阶段通过用煤还原SiO2来生产冶金硅。 冶金级硅MG-Si 的纯度为98.0%~99.0%。 将MG-Si、H2和HCl 进料至流化床反应器生产氯硅烷,出口后进行分馏。 当氯硅烷冷凝时,H2和HCl 被除去。 然后使用精馏塔分离SiHCl3和SiCl4的液体流。 塔底(主要是SiCl4) 是该工艺的副产品, 而从塔顶得到99.99%的SiHCl3。利用西门子工艺的化学气相沉积反应器(Chemical vapor deposition,CVD),用电流加热后的超纯硅的U 形棒作为种子,将硅沉积后,得到HCl、H2和SiCl4的副产物。 硅冷却至环境温度,气体则被设备分离,再循环到工艺中[12,13]。改良西门子工艺流程图见图1。

图1 改良西门子工艺流程图

1.2 工艺特点

改良西门子工艺优势为:(1)完全闭路的循环工艺,H2、SiHCl3、SiCl4和HCl 均循环利用;(2) 钟罩式反应器的设计完善使高沉积率得以实现;(3)反应器体积大,硅芯根数多,气流能保证多硅棒均匀迅速生长;(4)生产的多晶硅质量较高,一般能达到电子级(9~11 N)。

改良西门子工艺缺点主要为:(1)还原反应中会有大量SiCl4、HCl 等副产物产生,需要在后续工艺中进行处理,增加了工艺流程;(2)氢化过程中SiHCl3转化率较低, 理论值约为25%, 对能量利用率低;(3)涉及氯硅烷的生产以及在相当高的反应温度下与盐酸的反应, 这些化合物除了有毒, 还具有腐蚀性,对生产设备的要求比较苛刻,大多需要合金等特殊材质;(4)棒状多晶硅是在钟罩式反应器中通过加热d 硅棒表面上沉积来生产的, 由于该方法是一种间歇过程[14],需在反应器的夹套中加入水或导热油冷却反应器,带走大量的热,能耗高。需要200 kW·h/kg高纯度硅[15,16];(5)具有硼和磷杂质的高偏析系数,无法将其降低到令人满意的水平[17]。

2 强化FBR 联合碳化物工艺

1981 年,联合碳化物公司开发了一种工艺[18],该工艺基于SiHCl3的歧化反应来生产硅烷,作为多晶硅的高纯度硅前体(联合碳化物)。2019 年墨西哥萨拉曼卡大学Mariano Martín 团队在此基础上, 开发出了强化FBR 联合碳化物工艺, 新工艺获得MGSi 的阶段与西门子工艺相同, 是西门子工艺的改进[11,19,20]。

2.1 工艺流程

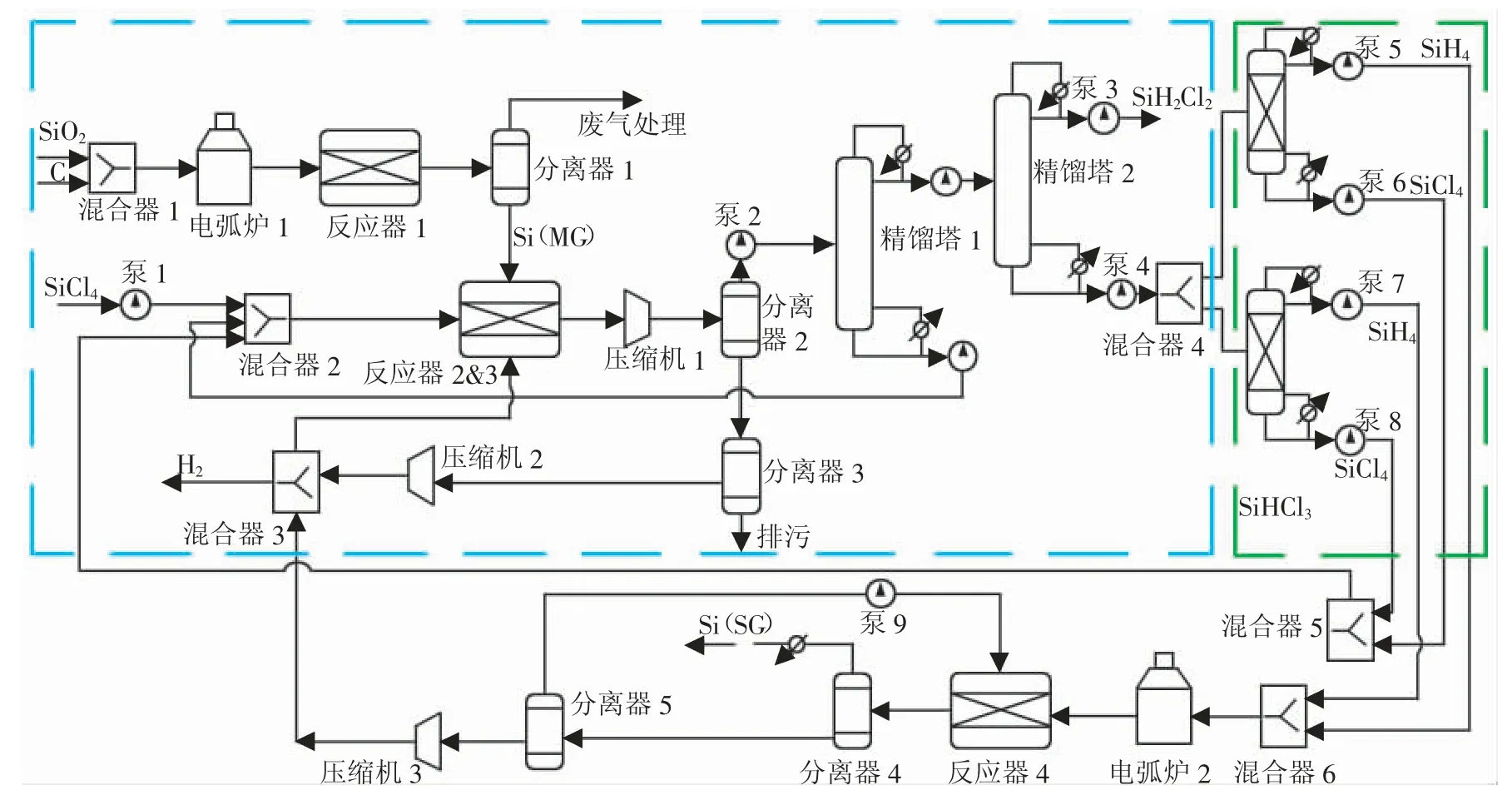

MG-Si 在流化床反应器中与SiCl4一起氢化。使用闪蒸模块分离产品以回收氯硅烷。 将主要由SiHCl3和SiCl4组成的物料送入两个精馏塔的系统。从第一塔的塔底获得高纯度的SiCl4, 并将其再循环。 在另一塔中,从塔底得到高纯度三氯硅烷,后被送入反应蒸馏塔。接下来,在反应蒸馏塔中进行三氯硅烷歧化反应。该塔在顶部产生高纯度硅烷,该硅烷被送入化学气相沉积反应器以产生高纯度硅和氢。Mariano Martín 团队使用化学计量反应器模块对CVD 反应器进行建模,其中硅烷转化率达到80%[21]。分离产物流从气体中分离多晶硅。 多晶硅固化成产品,而气体(主要是H2和HCl)再循环。 强化FBR 联合碳化物工艺流程图见图2。

图2 强化FBR联合碳化物工艺流程图

2.2 工艺特点

强化FBR 联合碳化物工艺主要优势表现:(1)能耗较低,且更环保,可回收副产品[22];(2)在此工艺中,冶金级硅与SiCl4和H2在773 K 下反应,能连续在流化床反应器中形成SiHCl3。

强化FBR 联合碳化物工艺的缺点主要有:(1)反应在高压和高温下进行,需要昂贵的设备,且设备需耐热、耐压和化学惰性材料制成;(2)该工艺的步骤比西门子工艺流程多, 并产生有毒的中间体;(3)副产品虽然可以回收利用, 但从表1 的方程式中可看出效率低下[13]。 (4)SOG-Si 生产中SiH4的加入是影响强化FBR 联合碳化物工艺的安全因素之一,大大增加了工艺中某些事故的发生概率。

3 混合工艺

多晶硅生产的常规工艺可分为4 个主要阶段。(1)热碳还原阶段,在该阶段进行冶金还原。 该方法包括在高于SiO2沸点(2 773.15 K)的温度下,在电弧炉中碳的存在下熔化SiO2;(2)在流化床反应器中从MG-Si 生产氯硅烷;(3)纯化阶段,分离来自前一工艺的不同氯硅烷;(4)通过化学气相沉积生产多晶硅。考虑到传统工艺的各个阶段,图3 所示的多晶硅生产工艺是由Ramírez-Márquez 等人在2019 年和2020 年开发[12,23]。 此工艺的概念设计是通过西门子工艺和联合碳化物公司工艺阶段的战略组合进行,并命名为混合工艺(Hybrid process)。

3.1 工艺流程

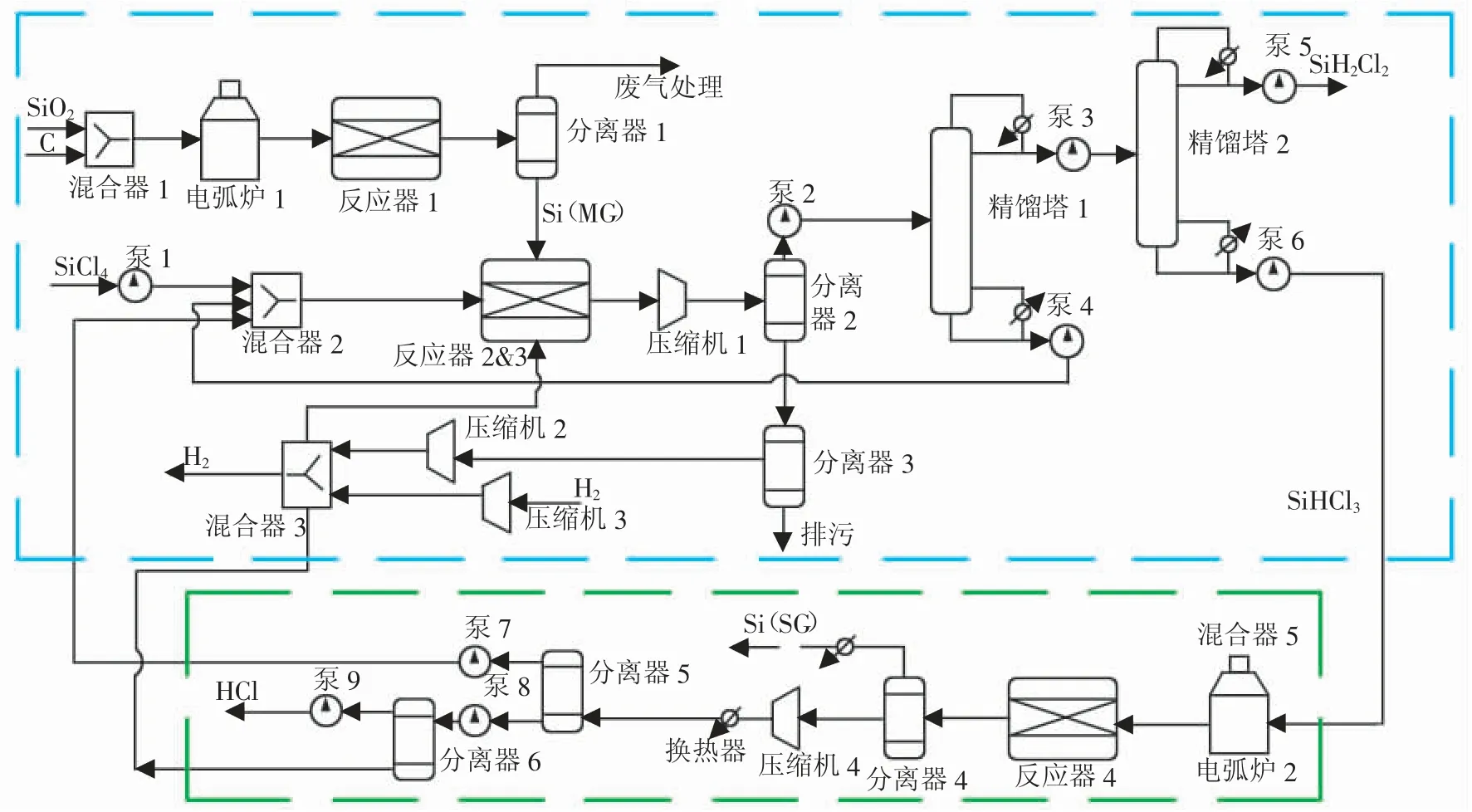

混合工艺MG-Si 的生产与前面的情况一样,通过SiO2的碳还原进行。 然后使用FBR 对MG-Si 和SiCl4进行氢化,得到二、三和四氯硅烷的混合物。 使用两个精馏塔分离氯硅烷的混合物。 第一塔的顶部得到二氯硅烷和三氯硅烷, 底部得到含有微量SiHCl3的四氯硅烷。 SiHCl3被除去后四氯硅烷再循环到该工艺中。 第二塔分离SiH2Cl2和SiHCl3的混合物,塔底获得高纯度的SiHCl3。 最后,SiHCl3用西门子气相沉积反应器CVD 进行沉积,HCl 和H2从MG-Si 中分离出来。 混合工艺流程见图3。

图3 混合工艺流程图

3.2 工艺特点

混合工艺优势主要表现为:(1)可获得纯度为98.0%~99.0%的硅。(2)低温时(1 573 K)可能会降低硅的流动性。当硅停留在熔炉中时,硅的精炼是通过氧化过程进行的, 通过熔渣的形成会消除大部分杂质[12,24],提高硅产品的品质。

但该工艺过程中也存在着不同的问题。(1)若硅的温度过高,会导致耐火材料过早磨损,并增加气体在液态硅中溶解的风险;(2)热碳还原阶段中,在高于SiO2沸点(2 773 K)的温度下进行的碳还原过程更复杂,易产生其他副产物,如SiC(s),Si2C(g),SiC2(g),Si(g)和SiO(g)等;(3)在生产氯硅烷的反应期间, 杂质如Fe、Al 和B 反应易形成卤化物 (例如FeCl3、AlCl3和BCl3)影响最终硅产品的质量。

4 新硅烷工艺

硅烷工艺最早是由Yaws C L 等人在1978 年报道[24],该工艺先将SiCl4和H2及硅送入氢化反应器(773 K,3.5 MPa,铜催化剂)产生氯硅烷混合物。 经过多次蒸馏分离杂质得到提纯后的硅烷(SiH4)和H2的混合物从反应器底部流入, 最后经过均相热分解或非均相沉积反应得到最终的多晶硅产品。

2002 年Zadde V V 等 人,2004 年Strebkov D S团队,继续优化了硅烷工艺[25,26],改进成本高、有毒且对生态不友好的西门子和强化FBR 联合碳化物工艺,出现了一种生产硅烷的新方法,尽管尚未大规模生产。现有研究报告和文献表明,这一过程仍处于研究和原型阶段, 仍需做大量工作来开发用于工业应用的集成系统。

4.1 工艺流程

新硅烷工艺的主要挑战在于第一步, 为了优化反应, 许多研究人员报道了三乙氧基硅烷的选择性合成, 主要是在连续搅拌的浆相槽式反应器中使用有机传热流体/溶剂,如二苯基烷烃。在第一阶段,粉末冶金级硅和无水乙醇在略高于453 K 的温度下反应。 常压在铜基催化剂存在下,利用最佳条件能生成85%~90%的三乙氧基硅烷和相对于不需要的四乙氧基硅烷[27,28]。 见表1 中的反应式d1。然后在约1 073~1 123 K 下分解纯化的硅烷,生产高纯度硅。

4.2 工艺特点

新硅烷工艺的主要优点体现在:(1)硅烷沉积多晶硅的操作温度比使用TCS 的操作温度低,反应在较低的温度和常压进行, 副产物转化为有用的物质,乙醇可以循环利用;(2)中间产物硅烷提纯率高且简单,硅产品纯度高;(3)工艺更节能,使用能耗为30 kW·h/kg 太阳能级硅, 而三氯硅烷法使用约200 kW·h/kg;(4)与传统的三氯硅烷方法硅产率只有6%~20%相比[6],此工艺硅产率更高,能达到80%~95%;(5)该方法比传统方法更环保,反应在较低的温度下进行,并且不使用腐蚀性盐酸[10,29];(6)硅烷可以被提纯到比任何氯硅烷都高的水平, 可以很容易地获得电子多晶硅。

新硅烷工艺缺点主要为:(1)生产过程中需多次加热和冷却;(2)硅烷易爆炸,硅烷在气相中的均匀热解导致不希望的硅细粉的形成,硅细粉团聚、硅细粉与反应壁碰撞、 硅细粉在反应器壁上与气体分布器上的沉积及造成孔堵塞等一系列问题亟待解决,成本较高,安全性低[30,31]。

5 卤化硅的热分解或歧化工艺

卤化硅的热分解或歧化是生产高纯度硅产品的技术上可行的方法之一, 可以从中间化合物中去除杂质以获得高纯度产品, 并且该方法可以减少硅产品的污染。

5.1 工艺流程

碘化合物的热分解或歧化称为碘化物过程或van Arkel-de Bore,在1 043 K 以上的相当低的分解温度下,通过碘化硅反应生产硅[32,33],见表1 中的反应式e1、e2。

整个过程可分为碘化、提纯和热分解。分解过程中产生的副产物碘被回收用于碘化过程。 由于硅的碘化物和杂质的沸点之间存在很大差异, 通过再结晶或升华,碘化硅的提纯可以容易且高效。

在硅-氯体系中,亚氯化物的稳定性随温度而提高。 二氯化硅(SiCl2)的稳定电势区域在高于1 100 K的温度下增加。因此,提出了利用SiCl2作为中间化合物生产Si 的方法。在该工艺中,SiCl2在高温下生产,Si 在低温下通过歧化反应沉积[34,35]。这种类型的反应不仅适用于高纯度Si 的生产,也适用于精炼低纯度Si,见反应式e3、e4。

5.2 工艺特点

卤化硅的热分解或歧化工艺的主要优点体现在:(1)使用亚卤化物作为中间化合物的生产方法具有提供有效Si 生产的高潜力,在某些条件下可以实现高水平的纯化和高反应速度;(2) 在硅-氯体系中,无论是低纯度硅还是高纯度硅都适用。

卤化硅的热分解或歧化工艺缺点主要表现为:(1)目前的技术难点在于亚氯化物的有效生产,阻碍了大规模工艺的建立;(2)碘化物方法的一个缺点是与H2还原相比处理困难, 需要大量四碘化硅(SiI4)作为中间化合物的循环;(3)该法是一种有效的净化方法,但从Si 中去除硼(B)是困难的,其偏析系数在0.8 时较大;(4)SiI4中Si 的沉积速率为0.2 mm/h,这是传统西门子工艺值的五分之一。

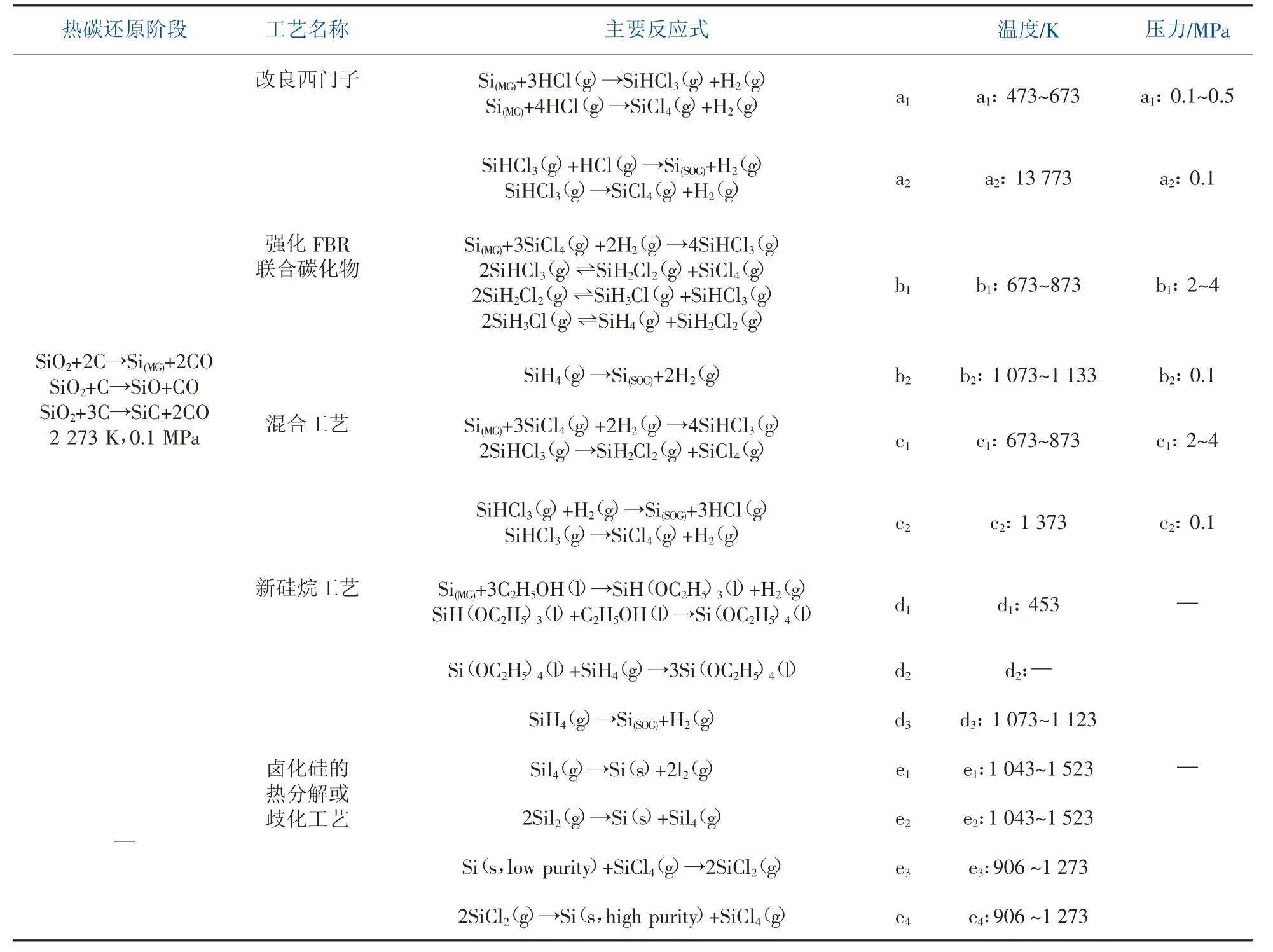

6 生产工艺中主要涉及的化学反应(见表1)

表1 工艺中主要涉及的化学反应

7 结语

光伏产业在未来的能源和环境领域发挥重要作用。 因此,大规模生产廉价的SOG-Si 是一项紧迫任务。 阻碍生态友好型太阳能在能源市场中发挥重要作用的因素是太阳能级硅原料的短缺。 物理方法受到操作和过程控制差、能耗高、杂质去除效率低、硅产量低和废物管理差的阻碍。 化学方法是研究和商业化程度最高的方法,能够生产更高纯度的硅。但一些化学方法对环境不友好,价格昂贵,工艺流程也较长,生产工艺中产生的一些化合物具有腐蚀性,安全可靠性较低, 大多数化学路线基本上是分批和半连续工艺等一系列问题。

在低成本、低能耗、高效率、环境友好这个目标的指引下,一方面通过优化操作参数和反应条件,采用高效率的反应器、 设计合理的技术工艺来有效降低生产成本;另一方面,在技术成熟的条件下,积极采用成本更低的生产工艺, 如混合工艺和新硅烷工艺等。

企业要在实践中不断优化工艺, 探索出一条更高效、低能耗的太阳能级多晶硅生产工艺路线,促进新能源产业的发展。