卧式电解加工机床导电轴结构设计*

2023-03-23郑雅泽刘世英周嘉凯

郑雅泽,唐 霖,刘世英,周嘉凯

(西安工业大学机电工程学院,西安 710021)

0 引言

电解加工机床的性能直接决定电解加工工艺在实际生产应用中的效果,尤其在加工间隙小、加工时间长、工作电流大、电解液流速高条件下,对机床系统稳定性和可靠性都提出极高的要求[1]。

大量学者针对电解加工机床进行相关研究,文献[2-3]将自动化的理念应用到电解加工机床,提高了加工效率和加工精度,并成功应用到生产实践中。文献[4]设计了可借助磁力驱动的小型电解加工机床,避免了长传动链的出现,极大地推动了电解加工技术的应用。文献[5]成功研制出5 轴电化学加工机床,这些机床的可靠性和稳定性得到了一定的提高,文献[6-9]对卧式电解加工机床进行模态分析、力学特性分析等研究,显著提高了机床的刚性。此外,文献[10-12]提出电解加工机床将朝着智能化和高精度方向发展。

文献[13]设计了电解加工机床的密封装置,实现了机床的精准定位和可靠密封。文献[14-15]针对引电装置,提出了创新见解,解决了不同工况下的引电难题。文献[16]通过建立热电耦合模型,得到电流和环境温度对导电轴温度场以及热变形的影响规律,验证了该导电轴能够满足实际加工需求。

导电轴是卧式电解加工机床的核心部件,导电轴轴体在工作中会产生大量的热,结构发生严重变形,易出现烧蚀等情况。文中对卧式电解加工机床导电轴的温度场进行研究,建立温度数学模型,求解变量的影响因子,开展相应实验进行验证。

1 导电轴结构

导电轴结构设计采用工程系统化的思路,从导电轴的功能要求出发,通过分析电解加工技术过程,寻找导电轴结构设计途径。

1.1 驱动系统

驱动系统可分为3 类:气动、液动和电动。气体驱动能够输出较大的推力,工作适应性好,要有相应的空气弹簧装置配套使用,工作速度稳定性极差,产生噪声;液动输出推力较大,工作平稳,抗干扰能力强,易于实现旋转运动和往复运动,但其结构比较笨重,加工制造和配合装配要求高;电动传输的信号具有速度快、灵敏度高等特点,安装方便简单,但仅适用于防爆要求不高的场所。基于系统复杂性和抗干扰性的考虑,选择电动机作为导电轴结构直线以及旋转进给运动的驱动系统。

交流伺服机具有工作稳定可靠、响应速度快等特点,但受环境影响大,供电方式也较复杂。直流伺服机具有调速范围宽、力矩稳定等特点。但也面临着结构复杂,维护不便等缺点导电轴结构应用于卧式电解加工机床,对电解加工的加工效率、零件精度和工作可靠性等要求较高,选择直流伺服机作为驱动系统。

1.2 辅助支撑

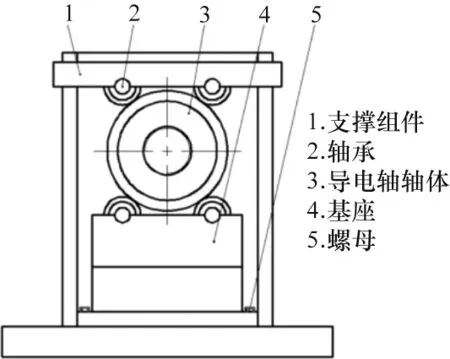

导电轴轴体会随驱动系统做直线以及旋转运动,辅助支撑结构与导电轴轴体之间的摩擦损耗越小越好,旋转式支撑结构如图1 所示,主要由支撑组件、轴承和基座构成,支撑组件由上支撑横杆以及两侧支撑拉杆组成,保证了结构的稳定性,使用螺栓、螺母以及垫片等结构进行连接,可实现导电轴轴体的精准定位,且整体结构便于拆卸检修。

图1 辅助支撑

1.3 密封结构

采用机械密封与软填料密封结合使用的方式对主轴箱与电解液进液管连接处进行密封,密封结构原理如图2 所示。机械密封为一级密封,主要由带切口的动环与静环组成,完成对导电轴结构旋转运动的密封;二级密封为软填料密封,在导电轴轴体回转的过程中,软填料会利用自身的可塑性,使其与导电轴轴体保持相对静止,极大减小了轴体的磨损,选择有机高分子硅脂、合成纤维混合形成的物质作为软填料的材料,可满足实际生产应用。

图2 密封结构

1.4 引电方式

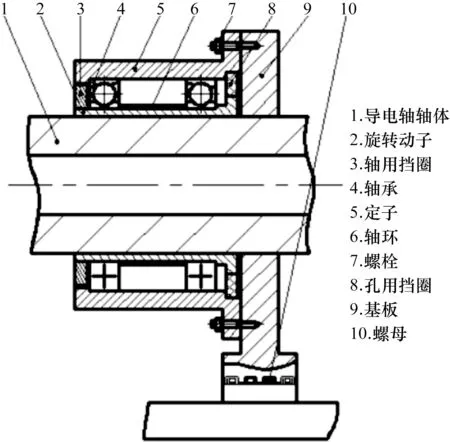

引电方式中,导电带对扭转运动有很大的局限性;温升使水银容易蒸发,对人体产生危害。导电滑环结构如图3 所示,导电滑环的定子设计为环形结构,定子与旋转动子之间用滚动轴承进行连接,旋转动子与导电轴轴体接触,一端用轴用挡圈对轴承进行固定,另一端则借助孔用挡圈进行密封,且旋转动子靠近孔用挡圈处设置成阶梯状,方便对轴承的定位和固定。定子和旋转动子分别加入通电线圈及电刷,旋转动子借助电场力实现绕导电轴轴体的旋转及轴向的进给,提高了旋转动子的承载能力和旋转精度,避免了轴向跳动。

图3 导电滑环结构

碳刷结构如图4 所示,碳刷靠自身的弹力和碳刷架的作用力固定在基板上,一端与导线进行连接,另一端与轴体相连,碳刷与导电轴轴体接触周围形成一层均匀稳定的氧化层薄膜,优化了导电性能,能量损耗较小。基板和导电铜排之间用螺栓螺母结构进行连接,该装置可以改变基板和碳刷的数量,体现出较高的柔性。

图4 碳刷结构

对两种引电结构进行建模,如图5 所示,导电滑环模型主要由导电轴轴体、旋转动子、轴承、定子和底座支撑构成,碳刷引电模型的主要由引电铜排、碳刷、导电轴轴体、基板等构成。

图5 仿真模型

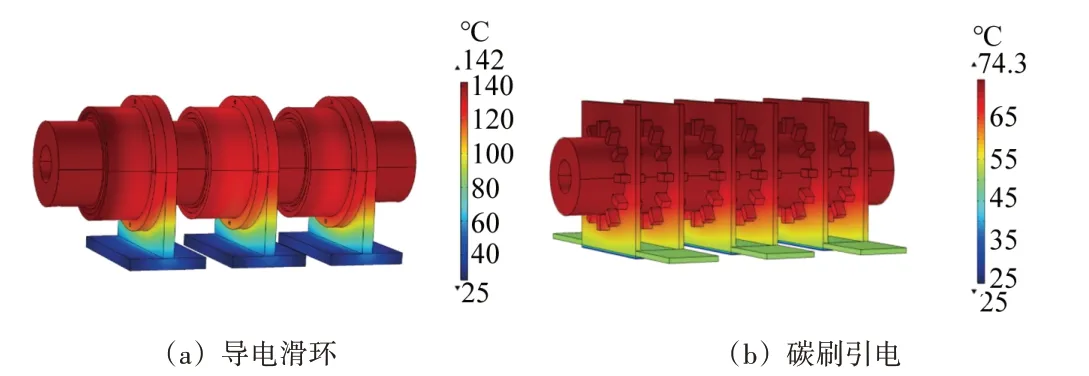

对上述两种模型进行仿真模拟,约束不同域的材料属性,旋转动子、导电轴轴体、引电铜排、基板的材料均为铜,底座的材料为大理石,具体参数设置如表1所示。

表1 材料参数

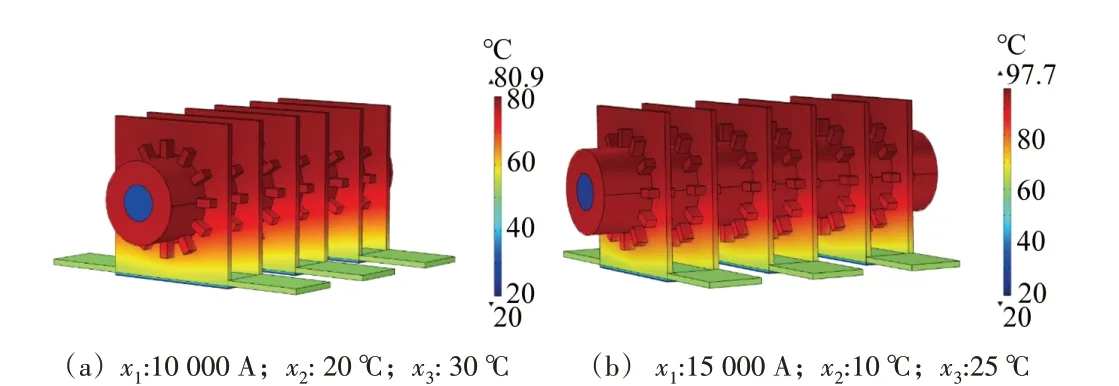

温度场仿真所需的其他参数,例如恒压热容、密度等均来源于材料库,设置工作电流为10 000 A,对流热通量选项中环境温度为25 ℃,对不同域连接处做网格细分处理,以提高计算效率和准确性,导电轴稳态温度场仿真结果如图6 所示。图6(a)所示为导电滑环温度仿真,最高温度为142 ℃左右,出现在导电轴轴体上,最低温度出现在底座附近;图6(b)所示为碳刷引电方式的温度仿真,最高温度为75 ℃左右,出现在导电轴轴体以及靠近基板顶部的位置,最低温度同样出现在底座附近。出现这种情况的原因是,电流在导电轴轴体发生汇流,电流密度极高,轴体温升显著,碳刷引电方式中,引电铜排上的电流会流经基板,使基板温度升高,而底座的材料为大理石,导致其温升不显著。导电轴温度较高会导致局部电解液达到了沸点,影响电解液的电导率、电流效率等性能,严重时会使加工被迫中止,故选择碳刷作为导电轴的引电方式。

图6 仿真结果

1.5 整体结构

导电轴结构主要由碳刷引电装置、密封装置、辅助支撑和导电轴轴体等构成,装配关系如图7 所示,导电轴结构的绝缘性以及抗干扰性良好。

图7 导电轴结构装配图

2 导电轴温度数学模型

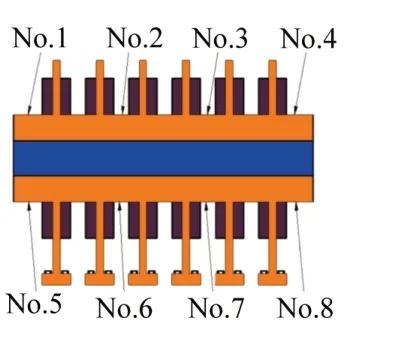

建立导电轴结构的温度数学模型,在导电轴轴体仿真温度最高处设置监测点,如图8 所示,这些监测点主要分布在轴体表面。

图8 监测点位置

研究不同参数下的温度场分布规律,导电轴轴体内部与电解液接触,相关参数设置为:密度1 110 kg/m3,动力粘度为7.193 8×10-4,速度为5 m/s,通过雷诺数判断流体模块为湍流。电解液的相关参数:电导率为21.4 S/m,相对介电常数为80。部分温度仿真结果如表2和图9所示。

表2 温度仿真结果

图9 不同条件下温度仿真结果

2.1 SVM温度模型

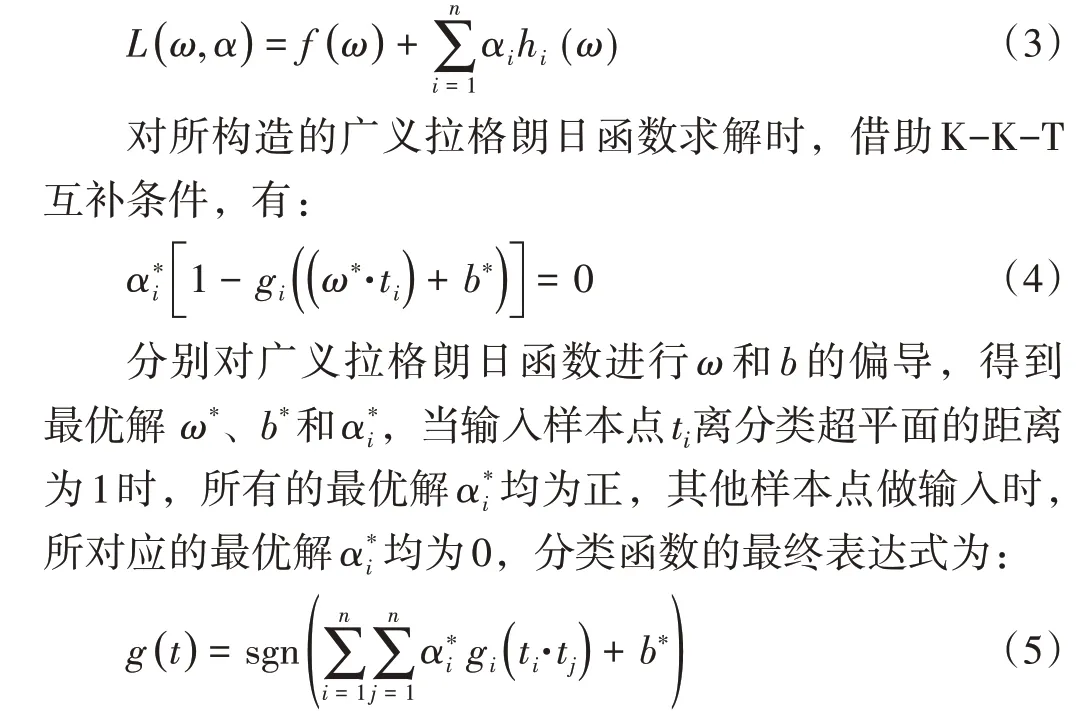

线性可分SVM 原理:在样本变量形成的定义域内找到一个平面或超平面,使得样本数据尽可能分开,同时要满足两类样本数据之间分类面的距离为最大值,最终达到监测点温度分类的目的。

取No.1 监测点温度仿真结果形成观测样本,温度观测样本都具有电流、环境温度、电解液温度3 个特征属性,观测样本ti与特征函数gi构成相应的向量(ti,gi),其中i=1,2,…,108。特征函数gi=1时,代表温度相对较高;特征函数gi=-1时,代表温度相对正常。

寻找最优分类平面ωTT+b= 0,需要满足条件:

式(1)称为支持向量,该方程将温度样本进行分类,分成温度相对较高和相对较低两类。支持向量的样本分类方程之间在空间上的距离为2/‖ ‖ω,将问题转化为以空间距离为决策函数的最优化问题,将该二次规划模型中求解最大值转化为求解最小值,相应的SVM 数学模型则变为:

求解ω和b会得到相对应系数解的集合,寻找最优的ω*和b*,可得到分类函数。由于决策函数的数学模型为二次规划,现引入广义拉格朗日函数:

利用MATLAB 编写线性可分SVM 数学模型,得到最优解ω*和b*,并对训练样本进行分类,根据程序计算得到的系数矩阵,可实现不同参数下监测点温度的分类预测。

2.2 多项式温度模型

SVM 温度模型从定性的角度得到监测点温度相对高低情况,不能反映参数对监测点温度的影响水平。多元线性回归模型可反映变量之间的关系,利用曲线拟合的原理、最小二乘法计算系数来构建变量之间存在的函数关系,并用区间估计或假设检验对模型进行评价。

现对No.1 监测点温度进行交叉多元线性回归模型的建立,进行交叉多元线性回归模型的求解。结果如表3所示,以-1、0 和+1 分别代表自变量定义域内最大值、中间值和最小值,x1、x2和x3对监测点温度影响均表现为显著性,电流对监测点温度的影响水平最大,电解液温度对监测点温度的影响水平最小。线性评价系数R2的值为1.000,预测的R2值也达到了0.999 3,该模型能够很好的反应变量之间函数关系。

表3 交叉多元线性回归模型

数学模型为:

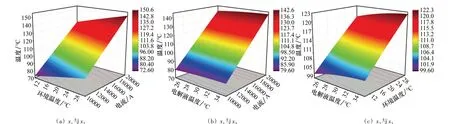

分析自变量之间对决策变量的影响水平,分别绘制x1x2、x1x3与x2x3交互项实际温度影响规律曲线,如图10所示。从自变量及监测点温度阈值来看,交叉项x1x3对监测点温度影响水平最大,交叉项x2x3对监测点温度影响水平最小,从侧面也证明了工作电流对监测点温度的影响水平最大,电解液温度对监测点的温度影响水平最小。

图10 交互项的影响规律曲线

3 导电轴结构性能优化

按照导电轴监测点温度影响程度,对导电轴结构进行优化。为降低环境温度的影响,在主轴箱内设置降温结构,如图11 所示。该结构主要由水冷结构和风扇构成,整个原理:温度较低的水通过水冷凝管,使附近的空气场温度发生变化,利用风扇使主轴箱内的空气场充分流动,促进流场循环,达到主轴箱内环境温度维持在较低的情况下,最终实现降低导电轴温升的目的。

图11 主轴箱结构

4 工艺试验

对卧式电解加工机床的导电轴结构进行试验,整个床身长度约为15 m,设置工作电流为15 000 A;电解液压力为1.0 MPa;电解液温度为30 ℃;环境温度为25 ℃;进给速度为5 mm/min。加工过程中导电轴与工件的装配关系如图12 所示,工件与主轴箱之间靠螺纹进行连接,主轴箱随进给装置在轴线方向上发生位移变化,实现工具阴极的运动。

图12 装配关系

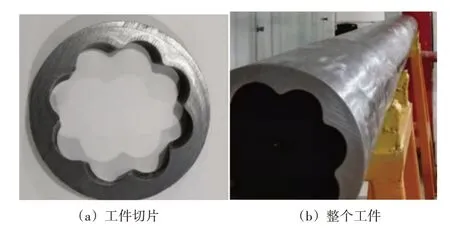

试验样件实物如图13所示,经测量,工件的成型精度可达到±0.14 mm,表面粗糙度达到0.8 μm,满足实际需求,所设计的导电轴结构满足机床的工况。

图13 试验工件

5 结束语

文中针对卧式电解加工机床导电轴易发生烧蚀的问题,对结构、温度场仿真等进行分析,并建立数学模型,主要结论如下。

(1)通过建立电解加工机床导电轴的有限元物理模型,得到约束工况下,不同导电轴结构的温度场分布规律,提出了一种基于碳刷引电方式的导电轴结构。

(2)建立基于支持向量机算法和多项式算法的温度数学模型,分别从定性和定量的角度分析变量之间的影响关系,通过求解监测点温度在约束条件下的最优解以及参数的影响因子,实现预测监测点温度的目的,电流对监测点温度的影响水平最大,电解液温度对监测点温度的影响水平最小。

(3)在主轴箱内设置降温结构,促进流场循环,将主轴箱结构应用于卧式电解加工机床,开展性能测试试验,工件成型精度可达±0.14 mm,表面粗糙度达到0.8 μm,满足实际需求,结果验证了导电轴结构的可靠性,并为工程实践提供了理论研究方法。