激光熔覆FeCoCrNiMox高熵合金涂层的组织和电化学腐蚀行为*

2023-03-23张世钦朱永刚焦少彬

刘 弘,陈 勇,周 娟※,张世钦,朱永刚,焦少彬

(1.南华大学机械工程学院,湖南衡阳 421001;2.湖南省特种设备检验检测研究院湘潭分院,湖南湘潭 411100)

0 引言

YEH 等[1]于2004 年提出了高熵合金体系概念,与传统合金组元构成不同,高熵合金通常由5 种及以上元素构成,每种元素组分在5%~35%之间。迄今为止,已从14 种不同的金属元素中组合出900 多种高熵合金,并通过各种制备技术对高熵合金组织构成与材料性能进行探索和合成[2]。因高熵合金具有的高熵效应、晶格畸变效应、迟滞扩散效应、鸡尾酒效应使其性能较于传统合金而言得到提升。CoCrFeNiSi2的硬度约为45#钢的3倍,且耐磨性能也显著提高[3]。Al0.1CoCrFeNi的硬度以及抗热冲击性能明显优于H13 钢基体[4]。目前,制备高熵合金涂层的方法有等离子喷涂、气相沉积、磁控溅射技术等[5-6]。但是,用上述方法制备出来的涂层厚度较薄,与基体冶金结合程度不高,无法满足在恶劣条件中的使用需求。近年来,激光熔覆技术制备高熵合金涂层得到了众多学者的青睐。激光熔覆过程中,激光加热熔化熔覆粉末材料以形成熔覆层,激光熔覆快速冷却的特点使得热量来不及扩散,材料即发生凝固,基体稀释率极低,且涂层与基体之间易实现良好的冶金结合[2]。

Co、Cr、Fe 和Ni 等过渡族金属元素具有单一的fcc或bcc 结构,这几种元素之间的混合焓较小,这类合金易获得简单的面心或体心结构固溶体[7]。大多的研究都集中往FeCoCrNi 基合金中添加Al、Cu 等[8-9]易熔金属单质,对于加入难熔性金属单质的研究较少。本文将通过激光熔覆技术在27SiMi 钢上制备FeCoCrNiMox(x=0.25、0.5),探究难熔金属单质Mo 含量对FeCoCrNi-Mox高熵合金涂层组织及性能的影响。

1 实验材料及方法

1.1 样品制备

实验所选取的基体材料为工业中常用的27SiMn 钢,尺寸为75 mm ×50 mm ×20 mm,化学成分如表1 所示。实验之前,为避免基材表面所存在的油污、裂纹等缺陷问题,先用砂纸打磨基材表面,再放入无水乙醇中进行超声波清洗。熔覆材料使用纯度大于99.9%的Fe、Co、Cr、Ni 和Mo 金属粉末通过机械合金化制备FeCoCrNiMox(x=0.25、0.5)高熵合金粉末。选取带有同步送粉装置的高功率激光器在基材表面进行熔覆。激光熔覆的工艺参数如下:激光功率为1 kW,扫描速度为6 mm/s,光斑直径为1 mm,送粉速率为8 g/min,激光束扫描搭接率30%,保护气体氩气流量为15 L/min。

表1 27SiMn钢的元素成分wt%

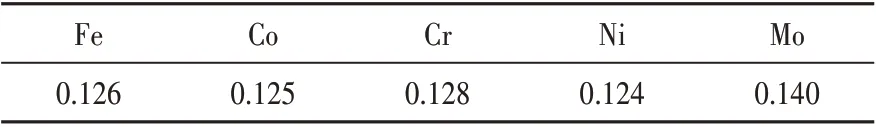

表2 FeCoCrNiMox高熵合金的元素成分wt%

1.2 结构表征及性能测试

采用epsilon3型X射线衍射仪对实验后所得试样进行检测使用TESCAN MIRA3-扫描电子显微镜(SEM)并结合Ultim Max20 型X 射线能谱仪(EDS)观察高熵合金涂层的微观结构和化学组成。选用型号为HVS-1000AV 的维氏硬度测试仪对涂层截面的硬度进行测量。测试参数为:加载时间15 s,负载砝码质量200 g。测试时,由熔覆层向基体方向每间隔0.05 mm测量5次并取平均值,横向间隔为0.2 mm。利用科思特CS2350h 电化学工作站测试室温条件下基体及高熵合金涂层在3.5%NaCl溶液中的动电位极化曲线,用以分析其腐蚀行为。

2 试验结果与分析

2.1 熔覆层的微观组织结构

FeCoCrNiMox(x=0.25、0.5)熔覆层的XRD 图谱如图1 所示。可以看出,两组涂层具有典型的单相fcc 结构且随着Mo 元素含量的增加,涂层中出现了少量σ相和μ相。据报道σ相和μ相分别呈现为四方结构和六方结构[10-11]。但是,在关于FeCoCrNiMox(x=0.2)高熵合金铸锭[12]的研究中,xrd 衍射结果表明其为典型的单相fcc 结构,未有其他相生成。在本实验中,激光熔覆技术制备的FeCoCrNiMox(x=0.2、0.5)高熵合金涂层中出现第二相的原因可能是激光熔覆过程中,在搭接率为30%情况下,部分涂层会被重熔后固化,导致FeCoCrNiMo0.25 涂层析出σ相。此外,过高的晶格畸变会使得单相固溶体结构失稳,从而导致第二相析出甚至非晶化[13]。一般采用参数δ来描述原子半径差,进而反映合金中晶格畸变效应的剧烈程度。其表达式如下[14-15]:

图1 FeCoCrNiMox高熵合金熔覆层XRD图谱

式中:ri为第i个组元的半径;rˉ为组元的平均原子半径;n为合金中总组元数目;Ci为组元i的物质的量的比。

涂层各组成元素的原子半径如表3 所示。由此,经过计算得出各涂层的原子半径差(FeCoCrNiMo0.25、FeCoCrNiMo0.5)分 别 为0.032 4、0.037 8。可 以 看 出,FeCoCrNiMo0.5高熵合金涂层中晶格畸变效应较为明显。

表3 涂层组成元素的原子半径nm

图2(a)~(b)分别显示了FeCoCrNiMox(x=0.25、0.5)熔覆层的横截面微观组织。可以看到熔覆层组织致密均匀,无裂纹以及孔洞的存在。选择图2(a)~(b)中标记的区域A、B来表征其微观结构。

图2 FeCoCrNiMox(x=0.25、0.5)激光熔覆涂层截面形貌以及选定区域的金相组织

图3(a)~(b)分别为FeCoCrNiMox(x=0.25、0.5)高熵合金涂层的显微组织。从图2 中可以看出,涂层主要为典型的柱状树枝晶结构。这是因为激光熔覆为迅速加热且冷却的过程,固液相在向前推进的时,温度梯度G 减小,晶体向着垂直于结合区方向生长,形成柱状晶。此外,Mo 元素可以促进熔覆层的组织细化,FeCoCrNi-Mo0.5涂层的枝晶间距减小。使用能谱仪,对涂层各区进行元素成分能谱定量分析,结果如表4 所示,Fe、Co 和Ni 元素均匀分布在FeCoCrNiMox涂层的枝晶和枝晶间区域,而Mo 和Cr 元素在枝晶间区域富集。结合xrd 衍射图谱分析可知,枝晶间主要为σ 相,而枝晶内为fcc固溶体结构。

图3 FeCoCrNiMox(x=0.25、0.5)高熵合金涂层截面的SEM图像

表4 中高熵合金涂层内枝晶间(A、C)及枝晶内(B、D)元素成分能谱定量分析(EDS)结果

2.2 显微硬度分析

图4 所示为沿着FeCoCrNiMox高熵合金涂层表面到基体的显微硬度。可以看出合金的显微硬度随着Mo含量的增加而提高。FeCoCrNiMo0.5高熵合金涂层显微硬度值为650 HV,是基体显微硬度260HV 的2.5 倍左右。涂层硬度提升的主要原因为:(1)原子半径较大Mo原子的加入会加剧合金的晶格畸变效应,从而提升合金的硬度;(2)涂层中出现了σ相;(3)对于大部分合金而言,枝晶间距的减小和晶粒的细化有助于提升合金的硬度和抗压强度。此外,涂层硬度在距离表面300 μm 时达到峰值,主要是因为在进行激光熔覆的过程中,部分金属粉末被烧损、挥发,导致涂层表面硬度降低。

图4 FeCoCrNiMox(x=0.25、0.5)高熵合金涂层表面到基体的显微硬度

2.3 涂层的耐腐蚀性能

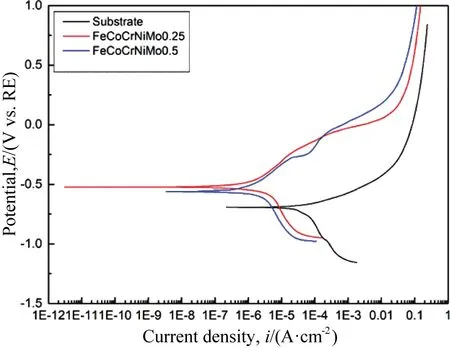

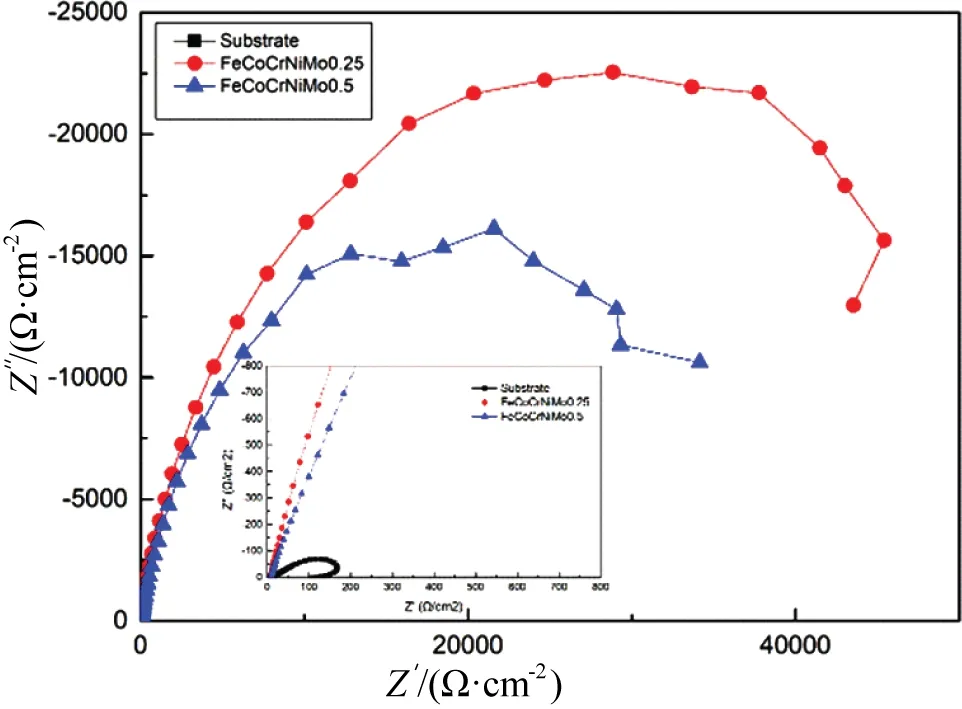

图5所示为FeCoCrNiMox高熵合金涂层与基体的动电位极化曲线,其电化学参数如表5 所示。可以看出,Fe-CoCrNiMo0.25涂层具有出色的耐腐蚀性能,其自腐蚀电位为-0.52 V,相对基体的自腐蚀电位-0.69 V,正移了0.17 V,且自腐蚀电流密度远低于基体。为了进一步分析Fe-CoCrNiMox高熵合金涂层电化学动力学过程,对其进行了阻抗谱测试。结果如图6 所示。从Nyquist 图中可以看出,激光熔覆层和基体均表现出了容抗弧的特征,但激光熔覆层容抗弧的半径要明显大于基体。这说明Fe-CoCrNiMo0.25高熵合金涂层的耐腐蚀远优于基体。

图5 27SiMn 钢和FeCoCrNiMox(x=0.25、0.5)高熵合金涂层在3.5%NaCl溶液中的极化曲线

表5 熔覆层与基体的极化参数

图6 27SiMn 钢和FeCoCrNiMox(x=0.25、0.5)高熵合金涂层在3.5%NaCl中的阻抗谱以及等效电路

3 结束语

本文采用激光熔覆技术在27SiMn 钢上制备了Fe-CoCrNiMox(x=0.25、0.5)高熵合金熔覆层,研究了Mo含量对合金涂层组织及性能的影响,获得了以下结论:

(1)FeCoCrNiMox(x=0.25、0.5)高熵合金熔覆层组织致密无裂纹、气孔等缺陷,且与基体呈现良好的冶金结合;

(2)FeCoCrNiMox(x=0.25、0.5)高熵合金熔覆层具有典型的柱状树枝晶结构,枝晶间富集Cr、Mo元素,当x=0.5时,高熵合金涂层的硬度为650 HV,约为基体的2.5倍;

(3)电化学腐蚀试验表明,Mo元素的添加能有效提高FeCoCrNiMox高熵合金熔覆层的耐腐蚀性,当x=0.25时,FeCoCrNiMox高熵合金熔覆层在3.5%NaCl 溶液中的Nyquist 曲线表现为容抗弧特征,自腐蚀电流密度为7.84×10-7A/cm²,表现出优异的耐蚀性能。