活性复合射流侵彻多层间隔靶毁伤行为

2023-03-21王海福何锁蔡轶强向镜安苏成海郭焕果

王海福, 何锁, 蔡轶强, 向镜安, 苏成海, 郭焕果

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

活性材料药型罩及其聚能装药战斗部技术近年来备受关注,是当前高效毁伤领域的热点前沿研究方向之一[1-4]。Baker等[5]和Daniels等[6]研究了活性射流成型行为和活性射流对混凝土墩、模拟机场跑道、钢筋混凝土墙等目标的爆破增强毁伤效应。国内学者针对活性药型罩聚能装药技术也开展了大量研究工作,包括不同配方活性材料药型罩射流成型特性[7-9]、活性聚能装药对混凝土靶的终点爆破毁伤效应[10-11]、活性射流对钢靶的侵彻爆裂毁伤[8]、活性射流侵彻不同厚度钢靶或混凝土靶的后效超压特性[12-14]等。从活性射流作用各类靶板的终点毁伤效应看,活性射流在动能和化学能的联合作用下可以对目标造成结构破坏。然而,活性射流由于延展性不佳,导致其对装甲类目标的侵彻能力有限,且活性材料爆燃反应产生的超压随侵彻靶板厚度的增加而大幅下降,更是难以发挥活性材料爆燃引起的后效毁伤优势。

为提高射流的侵彻能力并兼顾后效毁伤,一种由活性药型罩与金属药型罩组合而成的活性复合药型罩结构日益受到关注。相关实验研究表明,由聚四氟乙烯(PTFE)/Al/W活性罩- 铜罩形成的复合射流对45号钢的侵彻深度(简称侵深)约达装药口径的4倍[15],由PTFE/Al活性罩- 钨铜粉末罩形成的复合射流对45号钢的侵深大于3倍装药口径[16],由PTFE/Al活性罩- 铜罩形成的复合射流对45号钢的侵深可达3.7倍装药口径[17]。由此可见,这种活性复合罩通常外层罩选择金属/聚合物类活性药型罩和内层为高密度惰性金属罩。与传统单层活性药型罩相比,这种活性复合罩的能量转换机制更合理,在爆炸驱动作用下会形成一个高速前驱射流和一个活性材料尾随体,这种复合侵彻体结合了射流的动能侵彻能力和随进活性材料的化学能释放效应,可以提高对钢靶类目标的侵彻能力。然而,目前对于这种活性复合罩聚能装药靶后毁伤效应的研究较少,尤其是内层金属罩材料对活性复合射流侵爆联合毁伤性能的影响研究工作还不深入。

本文首先开展了活性- 钛复合罩和活性- 铜复合罩聚能装药作用多层间隔靶静爆实验;结合数值模拟讨论了活性- 钛复合射流和活性- 铜复合射流对后效间隔铝板的链式侵爆毁伤行为;最后建立了间隔铝板爆裂毁伤分析模型,揭示了活性复合射流对间隔靶的侵爆联合毁伤机理。

1 实验方法

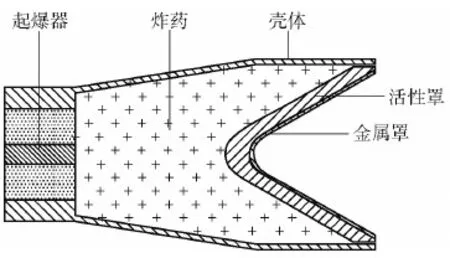

1.1 活性复合罩

活性复合罩的制备方法与传统单层活性罩[7]略有不同,但其制备流程主要也分为三步:第1步,先机械加工内层的金属药型罩;第2步,把准备好的活性材料倒入专用模具中,先预压使活性罩成型,再把金属罩放入模具中,采用300 MPa的压力持续压制30 s,再保压10 min;第3步,将压制好的活性复合罩去除残余应力后,放入充有氮气的烧结炉中进行高温烧结,烧结的最高温度为380 ℃,保温4 h,再以0.5 ℃/min下降至315 ℃,维持4 h,烧结后的活性复合罩样品随炉冷却至室温。

为研究内层金属罩材料对活性复合罩聚能装药侵彻间隔靶毁伤行为的影响,基于文献[15]的研究结果,本文实验选用两种金属罩材料:钛合金罩和紫铜罩。活性药型罩的材料由73.5%PTFE和26.5%Al粉质量配比而成,PTFE和Al粉颗粒的平均尺寸分别为100 μm和44 μm,经冷压烧结后的活性罩密度约为2.3 g/cm3。制备好的活性- 钛复合罩和活性- 铜复合罩样品如图1所示。两种类型活性复合罩中,活性罩的壁厚均为5 mm,金属罩的壁厚均为 1 mm,复合罩的锥角为60°,口径为66 mm。

图1 活性复合药型罩样品Fig.1 Samples of RM-DLL

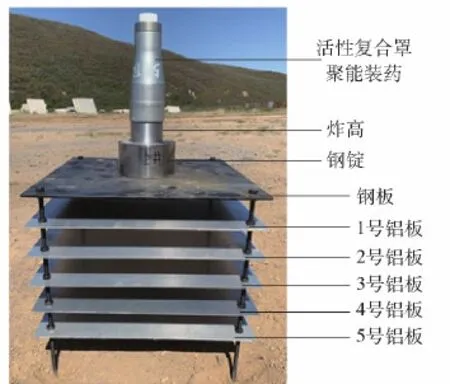

1.2 复合聚能装药

活性复合罩聚能装药结构示意如图2所示,主要由活性罩、金属罩、炸药、壳体和起爆器组成。壳体采用LY12硬铝机械加工而成,厚度为2 mm,且船尾形壳体可以减小主装药质量和整个聚能装药的质量,并保持相似的射流特性。主装药长度约为 110 mm,采用8701高能炸药在200 MPa下压制而成,压制成的药柱密度约为1.70 g/cm3,其由放置在装药底端中心的雷管引爆。

图2 活性复合罩聚能装药结构示意Fig.2 Diagram of RM-DLL shaped charge

1.3 实验布置

活性- 金属复合药型罩在聚能装药爆炸驱动作用下,通常内层金属罩会形成高速前驱射流对目标实施侵彻,外层活性罩成为杵体的主要部分[18-19]。随着侵彻的进行,活性材料会沿着金属射流的侵孔随进目标内部产生剧烈爆燃效应,从而提高对目标的结构破坏或是后效增强毁伤效应。

为研究活性- 金属复合射流动能侵彻能力与化学能释放对间隔靶后效增强毁伤效应,活性复合罩聚能装药侵彻多层间隔靶实验布置如图3所示。多层间隔靶由钢锭和间隔靶组成,钢锭材料为45号钢,直径为120 mm,厚度为1.0倍装药口径,主要用来模拟主装甲板。间隔靶由1层钢板和5层铝板组成,钢板的主要作用是防止射流侵彻时主钢锭对间隔铝板的撞击与爆轰产物对铝板的冲击毁伤,钢板的厚度是5 mm,材料也是45号钢;间隔铝板主要用来模拟目标靶后的装备或人员,铝板的材料为LY12硬铝,厚度均为2 mm;钢板和铝板的长与宽均为400 mm;各层后效靶之间的距离相同,均为50 mm。炸高为1.0倍装药口径。

图3 活性复合罩聚能装药作用间隔靶实验布置Fig.3 Experimental setup of RM-DLL shaped charge penetrating multi-spaced plates

2 多层间隔靶链式毁伤效应

2.1 多层靶毁伤效应

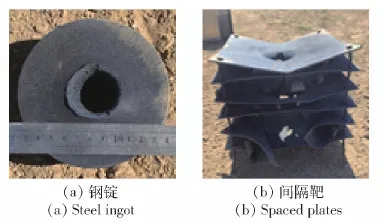

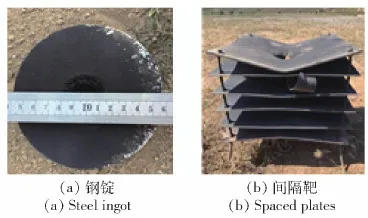

在活性- 钛复合射流和活性- 铜复合射流侵爆联合作用下,多层间隔靶典型毁伤实验结果分别如图4、图5所示。从图4和图5中可以看出,在金属射流动能侵彻和活性材料爆燃反应联合作用下,钢锭与间隔靶均被穿透,尤其是间隔靶发生了显著的形变,且钢板及各层铝板均受到了不同程度的爆裂毁伤。

图4 活性- 钛射流侵彻多层间隔靶实验结果Fig.4 Experimental results of reactive material-titanium jet penetrating multi-spaced plates

图5 活性- 铜射流侵彻多层间隔靶实验结果Fig.5 Experimental results of reactive material-copper jet penetrating multi-spaced plates

当金属罩材料为钛和铜时,两种活性复合射流侵彻在钢锭上所形成的入孔直径分别约为44 mm与33 mm,出孔直径分别约为33 mm和29 mm。钢板与铝板具体毁伤效果列于表1和表2,从中可以看出钢锭、钢板及每层铝板上均留下了明显的烟熏黑色痕迹,这实际上是活性材料爆燃反应产物碳黑的痕迹。在活性- 钛复合射流的侵爆联合作用下,钢板及前4层铝板的正反面几乎全被黑色产物覆盖,5号铝板正面也大部分被黑色爆轰产物覆盖。相比较而言,在活性- 铜射流的作用下,除了钢板正反面被碳黑产物完全覆盖外,5层铝板破孔周围附近的黑色痕迹较多,铝板边缘痕迹较弱,整体上碳黑痕迹的范围在逐层减小。

表1 活性- 钛射流作用下钢板及铝板毁伤效应

表2 活性- 铜射流作用下钢板及铝板毁伤效应Table 2 Damage effects of steel plate and aluminum plates subjected to reactive material-copper jet impact

从间隔铝板的毁伤效应还可以看出:当活性- 钛射流作用多层间隔靶时,在前4层铝板上均形成了大开孔及大翻边现象,尤其是第2号与4号铝板发生了极大变形,且撕裂严重,但是5号铝板的变形及侵爆毁伤面积较小;当活性- 铜射流侵彻多层间隔靶时,仅第1号铝板的变形及翻边现象比较明显,后4层铝板的毁伤面积逐渐减小,尤其是最后一层铝板的侵孔面积急剧下降,形成的侵孔形状也较规则,几乎没有翻边现象。由此可见,内层金属罩材料对活性复合罩聚能装药侵彻多层间隔靶的毁伤行为影响显著。

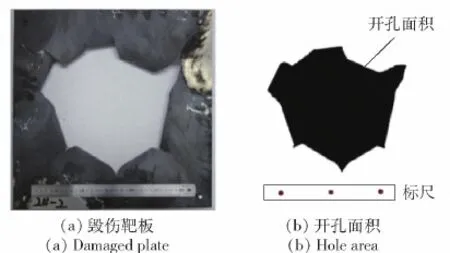

2.2 间隔靶爆裂面积

根据间隔靶毁伤实验结果,被侵彻铝板的毁伤模式主要有3种:一种是铝板变形极大且发生断裂,一种是出现大孔加翻边现象,一种是翻边不明显仅形成小孔。对于铝板发生断裂的现象,由于铝板变形较大,造成侵爆联合毁伤面积难以统计,仅从失效模式对其进行分析;对于其余两种毁伤模式,可通过铝板上侵孔毁伤面积判别威力大小。

图6 靶板上爆裂孔毁伤面积评估计算方法Fig.6 Method for measuring penetration hole area on the spaced plates

未断裂的被侵彻靶板上侵孔面积的评估计算方法如图6所示。采用固定标尺拍照- 标尺识别- 灰度变换- 图像分割- 轮廓识别等5个步骤,再通过程序计算,则可以自动检测出靶板上的侵孔毁伤面积。根据上述计算方法,表3列出了被侵彻钢板及多层铝板上的爆裂孔毁伤面积。

表3 钢板及铝板上爆裂孔面积测量结果Table 3 Measurement results of penetration hole areas on the steel plates and aluminum plates

从表3中可以看出,与活性- 钛复合射流相比,活性铜复合射流对钢板和5层铝板的侵爆毁伤面积较小。随内层金属罩从钛罩变为铜罩,钢板上的侵孔面积从5 145 mm2减小到4 691 mm2,减少了约9.7%;第1层铝板上的爆裂孔面积相差不大。然而,活性- 铜复合射流对后4层铝板上的侵孔面积大幅下降,尤其是第5号铝板上的侵孔面积仅约为活性- 钛复合射流所造成侵孔面积的1/4。可见,对于活性复合罩聚能装药技术,复合射流的侵彻及活性材料的随进行为对目标及其后效增强毁伤行为有显著影响。

3 多层间隔靶链式毁伤机理

3.1 活性复合射流侵爆间隔靶行为

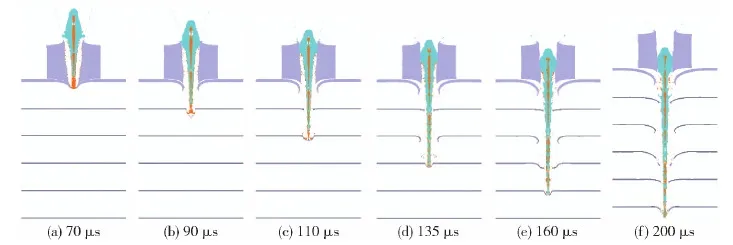

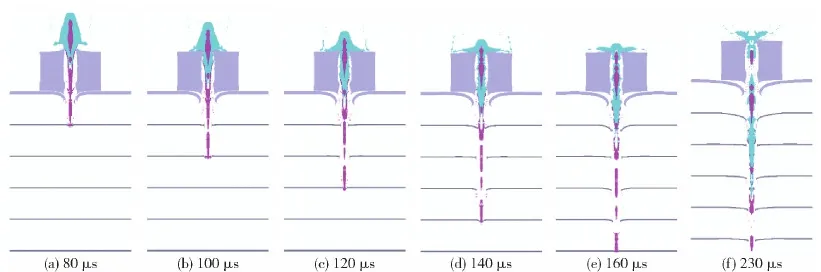

为进一步讨论两种活性复合罩聚能装药对多层间隔靶的链式毁伤机理,基于Autodyn-2D仿真平台,对活性- 钛罩和活性- 铜罩聚能装药作用多层间隔靶进行数值模拟。数值模拟所采用的聚能装药和靶板结构与实验一致,所涉及的材料模型、状态方程及建模方法参考文献[19]。不同时间下两种活性复合罩聚能装药侵彻多层间隔靶的仿真结果如图7和图8所示。

图7 活性- 钛射流侵彻多层间隔靶仿真结果Fig.7 Numerical simulations of reactive material-titanium composite jet penetrating multi-spaced plates

图8 活性- 铜射流侵彻多层间隔靶仿真结果Fig.8 Numerical simulations of reactive material-copper composite jet penetrating multi-spaced plates

数值模拟结合实验可以看出,这种结构活性复合药型罩聚能装药侵彻多层间隔靶主要分为四个阶段:活性- 金属射流成型阶段、侵彻钢锭阶段、侵彻间隔靶阶段和活性材料爆燃反应增强毁伤阶段。

活性- 金属复合射流成型阶段,在聚能装药爆炸驱动作用下,不仅压垮活性复合罩形成高速射流侵彻体,同时也会激活活性药型罩材料,但由于活性材料反应弛豫时间的存在,可假设射流成型阶段活性材料不发生化学反应[13]。

活性复合射流侵彻钢锭阶段,由图7与图8仿真结果看,活性- 钛射流和活性- 铜射流在侵彻钢锭时,主要起侵彻作用的均是前驱高速金属射流,活性材料还没有开始与靶板接触,只是活性材料杵体会被拉长、进一步形成活性材料侵彻体。

侵彻间隔靶阶段,由图7可见,对于活性- 钛复合射流,侵彻间隔靶中的钢板及1号与2号铝板的主要是钛射流,但可看出当侵彻完2号铝板后,剩余钛射流极少,侵彻3号、4号及5号铝板的主要是被拉长的活性材料侵彻体,当侵彻时间为200 μs时,5号铝板被穿透。从图8中可以看出,对于活性- 铜射流,由于铜射流密度高及延展性好,侵彻间隔靶的均为前驱铜射流,活性材料会跟随进入被侵彻的间隔靶内部,但是由于铜射流对钢锭的侵孔直径较小,部分活性材料被堵在钢锭外面,当侵彻时间为160 μs时,依然是前驱铜射流在侵彻第5号铝板,当侵彻时间为230 μs时,活性材料会随进到第4层铝靶。

最后,活性材料爆燃反应链式增强毁伤阶段,通过对比数值模拟与实验结果,在活性材料爆燃反应化学能的作用下,钢板及各层铝板上的初始侵孔面积均不同程度增大,且铝板变形较大,部分铝板甚至出现撕裂现象。从机理上分析,活性复合射流动能侵彻形成的初始孔径为裂缝的形成创造基本条件,但仅依靠动能无法使裂纹进一步扩大,活性材料在多层间隔靶间的爆燃反应增强了对铝板的进一步毁伤。这主要是因为在到达活性材料反应弛豫时间时,活性材料剧烈爆燃后会在靶板内部释放大量化学能及气体产物,高温高压气体产物的快速膨胀会产生一个向前的强冲击波,从而导致钢板及铝板的初始侵孔面积大幅增加,甚至出现极大变形、产生更大裂缝或是铝板出现撕裂现象[20]。

3.2 间隔铝板爆裂毁伤模型

结合数值模拟与实验结果可看出,当到达活性材料的反应弛豫时间时,剩余活性侵彻体发生剧烈的爆燃反应,会对间隔铝板造成二次结构破坏。由于数值模拟无法获得活性复合射流侵爆联合作用下铝板破裂孔面积,需要建立理论模型以预测动能和化学能耦合作用下的铝板破裂孔毁伤面积。

实际上,活性材料侵彻体的化学反应会释放大量化学能和气体产物,从而以超压形式作用靶板,如图9所示。图9中将作用在铝板上的超压简化为三角形载荷,用q表示,冲击载荷从中部到边缘呈线性递减规律;参数2ai(i=1~5)为复合射流动能作用造成的铝板平均穿孔直径;参数2bi为活性复合射流动能和化学能联合作用下造成的最终破裂孔平均直径。

图9 作用在铝板上的等效爆燃压力Fig.9 Equivalent deflagration pressure on the spaced Al plates

考虑铝板弹性响应,拉伸应力σ写为

(1)

式中:E为铝板的杨氏模量;ε为材料应变;δ为铝板隆起高度;b为破裂孔平均直径。

针对裂纹的产生与传播,铝板的应力强度因子参数KI可表述为

(2)

式中:S′为常量;a为铝板平均穿孔直径。

当铝板中的拉伸应力达到临界值时,裂纹将不再稳定,造成铝板发生结构性的破坏并形成明显的破裂孔。与此同时,应力强度因子KI线性上升为断裂韧性KIC。在此基础上,将式(1)代入式(2),并使用KIC替代KI,得到铝板隆起高度的临界值δc为

(3)

式中:A为常量。

与此同时,铝板隆起高度δ也可表示为

(4)

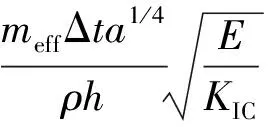

式中:B为常量;p为活性材料爆燃反应形成的爆燃压力;Δt为爆燃压力有效作用时间;ρ为铝板密度;h为铝板厚度。联立式(3)和式(4),则活性复合射流动能和化学能联合作用下在铝板上形成的破裂孔半径b可表示为

(5)

式中:C为常量。活性材料爆燃反应形成的等效压力与活性材料有效质量meff呈正比:

p=k·meff

(6)

式中:k为常量。

联立式(5)和式(6),可得

(7)

式中:D为常量。

根据式(7),活性复合射流动能与化学能联合作用下造成的铝板破裂孔面积为

(8)

式中:F为常量;基于实验数据[20],爆轰作用时间Δt取40 ms;铝板的杨氏模量E、断裂韧性KIC和密度分别取68 000 MPa、44 MPa·m1/2和2.74 g/cm3。

从式(8)中可以看出,在活性复合射流动能与化学能联合作用下,后效间隔铝板的破裂侵孔面积与随进活性材料质量和动能侵孔面积呈正比,但相对于动能侵孔半径ai,进入钢锭靶后的活性材料有效质量meff对其影响更显著。

3.3 侵爆耦合毁伤计算结果

为进一步分析活性材料有效质量meff和活性复合射流动能侵孔ai对后效铝板最终破裂孔面积的影响,对于任意一层间隔铝板,参数meff和ai能够通过数值模拟获得,根据图7与图8统计的meff和ai列于表4。需要强调的是,对于每层铝板而言,活性材料有效质量meff是指位于该层铝板上方的活性材料质量,而位于该层铝板下方的活性材料对该层铝板的作用可忽略。这是因为反应中的活性材料仍具有很高的宏观速度,从而直接导致爆燃反应产物具有很高的宏观速度,爆燃产物形成的冲击压力主要作用位于自身下方的铝板,对自身上方铝板的冲击作用较小。

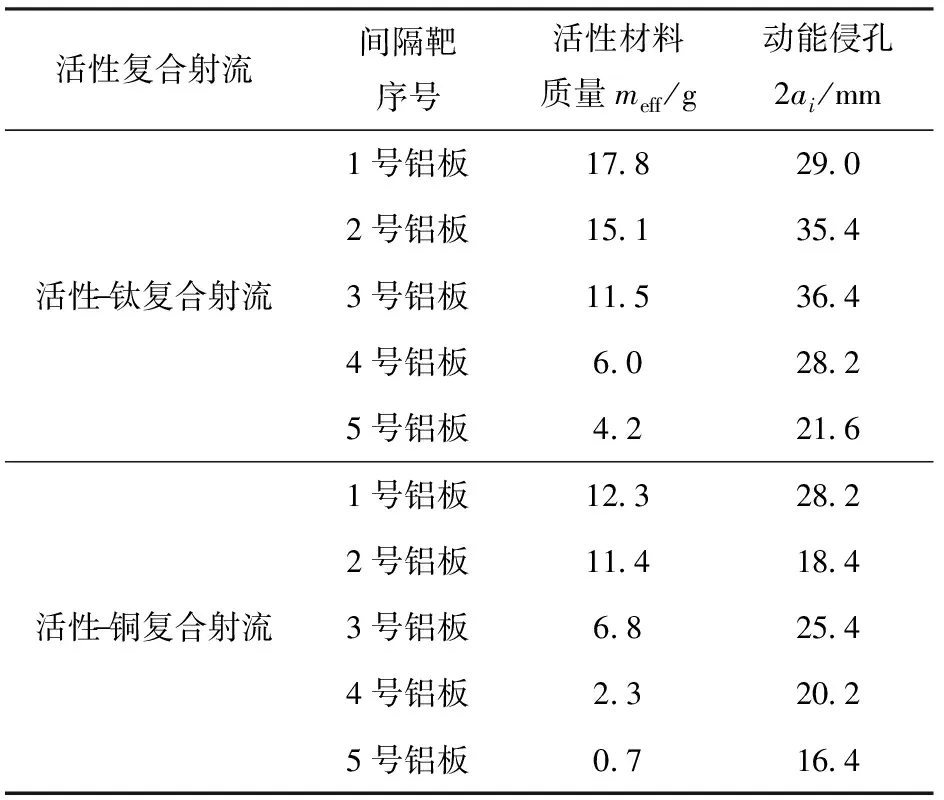

表4 活性材料有效质量meff和动能侵孔直径2aiTable 4 Effective mass of the reactive materials and hole diameters caused by kinetic energy of the composite jets

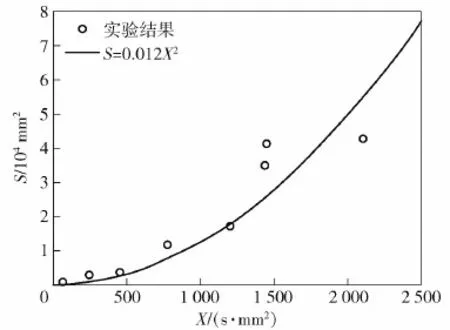

图10 变量X和S之间的拟合曲线Fig.10 Fitted curve of variables X and S

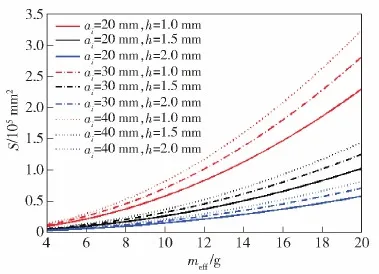

把拟合的F值代入式(8),可得到活性复合射流动能和化学能联合作用下的铝板爆裂毁伤面积。不同的活性材料有效质量meff、动能侵孔半径ai和铝板厚度h对铝板爆裂毁伤面积的影响如图11所示,比较相同颜色曲线,可得到动能侵孔半径ai对铝板最终爆裂孔的影响规律,对于相同厚度的铝板,随ai从20 mm增大到40 mm,铝板爆裂孔面积逐渐增大,然而,与动能侵孔半径从20 mm增至30 mm相比,当ai从30 mm增加到40 mm时,若随进相同质量活性材料时,则铝板爆裂毁伤面积增幅明显下降。对比相同线型曲线,可得铝板厚度h对最终爆裂孔的影响规律,当h从1 mm增至2 mm时,铝板爆裂孔面积逐渐下降,且下降幅度随铝板厚度增加而增大。而任意一条曲线表示对于给定铝板厚度和相同的动能侵孔下活性材料有效质量对最终爆裂孔大小的影响规律,每条曲线均说明铝板爆裂毁伤面积随meff增加而逐渐增大,且当铝板厚度较薄时,随meff增加,铝板爆裂毁伤面积的增幅显著增大。

图11 动能和化学能耦合下铝板爆裂毁伤面积Fig.11 Rupture areas induced by the coupling of kinetic and chemical energy of the composite jets

综上所述,活性复合罩聚能装药对间隔铝板的链式毁伤行为及后效增强毁伤效应不仅与金属射流的侵彻能力密切相关,还显著受活性材料爆燃反应威力的影响,如果在能穿透目标防护靶的基础上,有更多的活性材料可进入目标内部,则可以极大地增强活性复合射流的后效毁伤能力。

4 结论

本文主要对活性复合射流侵彻多层间隔靶毁伤效应开展了研究,对后效间隔铝板爆裂毁伤行为与机理进行了分析和讨论。得出主要结论如下:

1)活性复合罩聚能装药作用多层间隔靶实验结果表明,活性复合射流在穿透一定厚度的钢锭后可对间隔铝板造成链式结构毁伤效应;对于给定的活性复合聚能装药结构和罩壁厚比条件下,与活性- 铜射流相比,在活性- 钛射流动能与化学能联合作用下可造成后效铝板严重变形甚至撕裂。

2)机理上,当活性- 铜射流侵彻多层间隔靶时,部分活性材料会被堵在钢锭的侵孔外;当活性- 钛射流侵彻时,几乎所有的活性材料都可进入侵孔和间隔靶内,随进活性材料质量的增多是引起后效铝板严重爆裂毁伤的关键机制。

3)活性复合射流对间隔铝板的链式毁伤行为显著受前驱金属射流动能侵彻和随进活性材料爆燃反应行为的影响,动能侵彻和化学能释放的侵爆时序配合是造成间隔铝板链式爆裂毁伤的重要因素。

4)建立了活性复合射流对间隔铝板侵爆耦合毁伤理论模型,铝板上的破裂孔面积与随进的活性材料有效质量和动能侵孔半径呈正相关,与铝板的厚度呈负相关;对于给定厚度的铝板,相对于动能初始侵孔,进入钢锭内部的活性材料质量对后效铝靶的结构毁伤有决定性的影响。