涡流管能量分离特性的实验研究

2023-03-20叶碧翠

叶碧翠 解 辉 王 征 黎 念

(1 浙江理工大学 杭州 310018)

(2 航天氢能科技有限公司 北京 100074)

(3 浙江大学宁波研究院 宁波 315100)

1 引言

涡流管(Ranque-Hilsch 管)是一种结构简单、操作方便的能量分离装置,由喷嘴、涡流室、热端管、热端调节阀、冷端管和冷端孔板组成。工作时,高压气体进入喷嘴,在喷嘴内膨胀,减压降温并加速,随后沿切线方向进入涡流室并在涡流室内形成高速涡流。由于冷热两端的压力差,涡流管中心区域形成回流。由此流体在涡流管内分成两股:内侧的气体温度降低,称为冷气流,从冷端孔板流出;外侧的气体温度升高,称为热气流,经热端调节阀从热端管流出。

涡流管结构简单,然而其内部三维流动却非常复杂。研究学者陆续提出多种理论尝试解释涡流管的能量分离机理,如压力梯度理论[1],换热器理论[2],动量传递理论[3],二次流理论[4],声流理论[5]、涡破碎理论[6]等。然而由于所采用的假设或适用的涡流管结构的局限性,上述理论模型在预测涡流管的分离性能时仍存在较大分歧。现有模型均存在考虑因素过于单一,对涡流管温度分离现象难以全面描述等问题。因此,迄今为止对涡流管内部的能量分离机理仍缺乏清晰的认识[7]。另一方面,操作参数对涡流管的性能有显著影响,为了实现涡流管的最佳工作状况,研究者开展了大量针对涡流管操作参数的研究。Kaya 等[8]使用田口法,开展了不同入口压力(150、300 和450 kPa)、喷嘴数量(3、4、5)、喷嘴材料(黄铜、聚酰胺)、和不同工作流体(空气,氧气和二氧化碳)的实验研究,并以百分比形式表征了上述操作参数对涡流管分离性能的影响。实验结果表明工作压力对其分离性能的影响最大(79.50%)。王舒等[9]探索了进出口压比对涡流管特性的影响,指出当进出口压比小于5.5 时,涡流管的制冷、制热能力与进出口压比成正比;当压比大于5.5 时,制冷制热能力出现明显的降低;同时制冷量与压比呈正相关且增长比率随压比增加而减小。Hu 等[10]总结了影响涡流管性能的控制因素并指出最佳L/D(涡流管长度与直径之比)是几何和操作参数的函数,该结果表明涡流管具有临界长度。通常,直径较小的涡流管具有更好的能量分离。Nimbalkar 和Muller[11]通过实验发现,存在一个最佳冷流比使能量分离达到最大且不受冷孔板孔径和进口压力的影响;当冷质量分数达到0.3 左右时可实现最大冷却效果,当冷质量分数约为0.7 时可获得最大制热效应。Li 等[12]也针对不同冷流比(0.2、0.4、0.6、0.8)对涡流管内部流场进行了实验研究以探索不同工况下温度分离效应的差异及原因,分析认为制冷效应主要由不同工况下喷嘴膨胀度的差异引起,而温度分离是动量、热量、功量传递以及能量转换相互耦合的结果。Agrawal[13]等发现在给定的L/D下,冷端制冷效应随气体入口压力增加而增加,但最佳冷流比的值保持不变,由此得出,进气压力和冷流比是影响涡流管性能的关键因素。综上所述,操作参数的改变造成了流场的改变,而后者是涡流管性能改变的根本原因。

本研究对涡流管在不同操作参数下的边界条件(管壁温度、两个出口处的温度和压力)进行了分析。相比于测量内部流场,测量边界条件对流场带来的扰动要小得多,有利于提高探究内部流场的可靠性。在之前的工作中[14],本研究已针对进气压力在1 MPa时不同冷流比工况下涡流管的温度分离特性以及同一冷流比不同进气压力下涡流管的温度分离现象进行了研究。在本研究中进一步拓展了数据范围(进口压力pin的变化范围为0.3—1.1 MPa,冷流比μc的变化范围为0.05—0.92)开展了实验研究,以进一步探索温度滞止点与温度分离点随进口压力及冷流比的变化规律及其内在机理。

2 实验系统介绍

2.1 实验装置介绍

搭建的“涡流管能量分离特性”的开式系统实验台如图1 所示[13]。

图1 系统流程与测量装置图Fig.1 System flow and measuring device diagram

实验系统主要由压缩机、稳压器、减压阀、过滤器、换热器、涡流管等装置构成。其中实验采用的涡流管工作示意图如图2 所示。

图2 逆流型涡流管结构及工作过程示意图Fig.2 Structure and working process diagram of counter-current vortex tube

实验以空气为工质。实验流程如下:空压机压缩的空气先在稳压罐中稳压,后流经减压阀以获得所需进气压力。随后气体流经三级过滤器以除去油分、水分和其它杂质。再依次流过换热器和质量流量计。之后气体沿切线方向喷入涡流管,在涡流管内分离成冷热两股流体。冷流体从冷端出口流出,并依次通过橡胶管、质量流量计2 或质量流量计3(当冷流比较小时)通入大气。从热端调节阀逸出的热流体流经橡胶管后通入大气。整个实验系统的连接铜管都包有保温材料,尽量减少外界热量对实验的干扰。

2.2 测量装置介绍

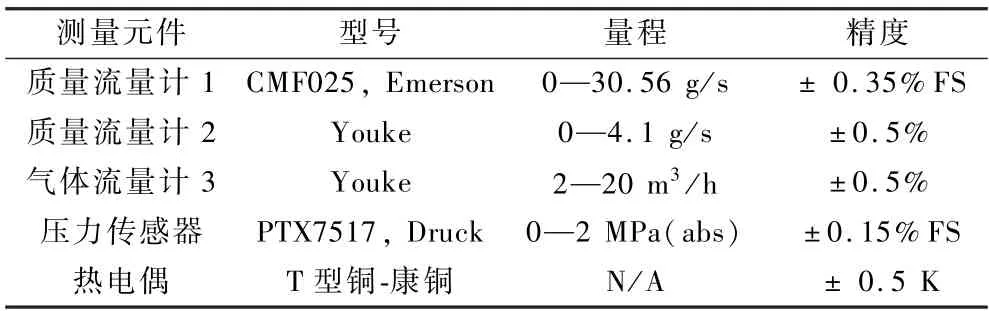

实验中所采用的测量装置包括流量计、热电偶、压力传感器等,实验数据由安捷伦数据采集仪采集并储存,测量元件的型号和精度如表1 所示。

表1 测量元件的型号与精度Table 1 Type and accuracy of measuring devices

如图1 所示,涡流管进口,冷端和热端出口均设置有压力传感器和热电偶。进口质量流量由质量流量计1 测量,冷端出口流量由质量流量计2(小冷流比工况)和气体流量计3 测量。采用3 个不同测量范围的流量计可提高测量数据的可靠性。热电偶插入涡流管进口和冷热端出口进行温度测量。由于涡流管内部插入热电偶,会对涡流管内部流场产生干扰而影响能量分离特性,故为了提高测量精确度,采用在涡流管壁面上沿轴向每间隔8 mm 依次布置热电偶的方式对其壁面温度进行测量。压力与温度数据进行采集后输入计算机。

3 实验结果与分析

3.1 不同冷流比对能量分离特性的影响

本实验探索了进气压力pin在0.3—1.1 MPa 范围内不同冷流比对涡流管温度分离特性的影响规律。实验中维持进气压力稳定,通过调节热端调节阀来改变冷流比。

如图3、图4 所示,随冷流比的增大,制冷效应ΔTc和制热效应ΔTh均随之增强,达到一个极值后又逐步减弱。在冷流比为0.37 左右,达到最佳制冷效应;当冷流比为0.65 左右,达到最佳制热效应。该实验现象与很多学者的结论相一致。经分析认为最佳制冷效应和最佳制热效应是由外侧向中心区域流体的动量传递过程和中心区域流体向外侧流体热量传递的综合作用的结果。此外,制冷效应的最佳冷流比基本不随进气压力变化,而制热效应的最大值在冷流比为0.5—0.7 范围内取得,最佳冷流比随进气压力的增加而增大。

图3 不同进气压力下制冷效应随冷流比变化Fig.3 Variation of cooling effects with cold mass fraction under different inlet pressures

图4 不同进气压力下制热效应随冷流比变化Fig.4 Variations of heating effects with cold mass fraction under different inlet pressures

3.2 不同进气压力对能量分离特性的影响

实验在热端调节阀开度维持不变的情况下,通过调节减压阀控制进口压力变化。不同进气压力对涡流管能量分离特性的影响如图3、4 所示。

在不同冷流比下增大进口压力,冷热端出口温度的变化趋势一致:随进气压力的增大,制冷效应ΔTc和制热效应ΔTh随之增大,但增大的幅度逐渐减小,变化趋势趋于平缓。笔者分析认为提高涡流管的进气压力会使气体在喷嘴内的膨胀过程更加充分,进入涡流室内的气流速度增加,在涡流室内产生的涡旋加剧,涡流管内部的动量以及热量传递过程强化,从而使冷端出口温度降低,热端出口温度上升,涡流管的能量分离性能有所提高。然而如图所示,当进气压力由0.3 MPa 提高至1.0 MPa 后,相邻曲线间的间距逐渐变小,即进气压力增加到一定程度后,涡流管分离性能提升就不那么显著了。造成该现象的原因是当进气压力增加到一定程度后受喷嘴临界压力比的限制,速度提高受限,从而表现出涡流管性能效果提高不显著。

此外,从图3 可以看出,在冷流比小于0.6 时,随进气压力的增加,制冷效应增加的幅度较大;在高冷流比工况下制冷效应随进口压力增加的幅度减小。而制热效应则与之相反,在高冷流比工况下(μc>0.5),进口压力的增加更有利于提升制热效应。另外,在冷流比μc降低至0.05 时,涡流管退化为节流元件,在不同进口压力下的制热效应均为负值。

3.3 不同冷流比对壁面温度分布的影响

如2.2 节所述,沿涡流管壁面每隔8 mm 共布置了7 个温度测点(Twh,Tw4,Tw3,Tw2,Tw1,Tw0和Twc)。为方便起见,测点Twh定义为位置0,测点Twc定义为位置1。据此,测点Tw4,Tw3,Tw2,Tw1,Tw0分别定义为位置0.167,0.33,0.5,0.667,0.83。图5a—5d 分别显示了进气压力pin为0.3 MPa、0.5 MPa、0.7 MPa、1.0 MPa 时涡流管壁面温度在不同冷流比工况下的分布状况。

如图5a—5d 所示,随冷流比的增加,热端壁面温度先随之增大,在一定冷流比时出口温度达到最大值后随冷流比(μc>0.75)的增大而减小;冷端壁面温度先随冷流比的增大而减小,在一定冷流比时出口温度达到最小值(μc≈0.37)后再逐渐增大。此外,由图可以看出,在小冷流比工况下,涡流管内的整体温度较低,而在冷流比较大的工况下,涡流管内的整体温度较高。壁面温度达到温度极值的点称为温度滞止点。随着进气压力增大,热端出现滞止点的冷流比增大,冷端出现滞止点的冷流比减小。

图5 不同进气压力下涡流管壁面温度随冷流比分布Fig.5 Variations of wall temperature of vortex tube with cold mass fraction under different inlet pressures

本研究分析认为随进口压力的增大,涡流管内流体流动的动能增大,涡流管内由强制涡转变为自由涡的位置向热端移动,摩擦产生热量增多,热端壁面温度升高,而内部回流引起动量由外向内的传递过程削弱了涡流管的制热效应,但在冷端出口附近由内向外的热量传递过程又增强了涡流管制热效应而减缓了其制冷效应。在几个因素综合作用的影响下,热端出现温度滞止现象,且出现该现象的冷流比随进口压力的增大而增大。

3.4 不同进气压力对壁面温度分布的影响

图6a—6h 显示了不同冷流比工况下涡流管壁面温度随不同进气压力的分布状况。如各图所示,随进气压力的升高,涡流管热端壁面温度随之增大,冷端壁面温度随之减小。此外,在冷流比较小时,制冷效应增加的幅度较显著,而在冷流比较大的工况下,制热效应增加的幅度较为显著。这与3.2 节中所讨论的结论是一致的。

由图6h 所示,在进气压力pin=0.4 MPa 时,滞止点出现在壁面位置0.42 处;而当进气压力pin=1.0 MPa 时,滞止点出现在壁面位置为0.37 左右,即随着进气压力的增大,滞止点向热端移动。

此外,对比图6a—6h,可以看到随冷流比的增大,涡流管内的温度分离点(与进口温度相同的点)向冷端移动。对此做出如下解释:高压流体通过喷嘴进入涡流管后经历了一个膨胀过程,流体减压增速降温。一部分低温流体直接从冷端出口流出,同时另一部分低温流体向热端出口方向流动。在此过程中,由于流体与壁面的摩擦以及流体内部的摩擦作用导致流体温度上升。而当冷流比较大时,涡流管内整体压力较高,在此工况下,气体在喷嘴和涡流管内的膨胀过程并不充分,导致涡流管的喷嘴出口温度相对较高。流体在向热端流动的过程中经过较短的距离升温至进口温度;反之亦然。

图6 不同冷流比涡流管壁面温度随进气压力分布Fig.6 Variations of wall temperature of vortex tube with inlet pressures under different cold mass fractions

4 结论

通过实验研究探索了进口压力在pin=0.3—1.1 MPa,冷流比在μc=0.05—0.92 范围内变化时空气在涡流管中的能量分离特性的变化规律:

(1)在同一进气压力下,随着冷流比的增大,涡流管的制冷效应和制热效应均呈现出先增大后减小的趋势。在μc=0.37 左右时获得最佳制冷效应,在μc=0.65 时获得最佳制热效应。

(2)在同一冷流比下,制冷、制热效应随着进气压力的增大而增大,其增幅随着进气压力的提高而减缓。此外,在冷流比小于0.6 时,随着进气压力的增加,制冷效应增加的幅度较为显著,而在高冷流比工况下制热效应随进口压力的增加增大的幅度较大。

(3)当冷流比增大到某一值时,涡流管内出现温度滞止点。随着进口压力的增大,热端温度滞止点向热端方向移动且出现该现象的冷流比增大;当冷流比减小到一定值,冷端壁面出现温度滞止点,随着进气压力的增大出现温度滞止点的冷流比减小。

(4)随着冷流比的增大,涡流管内的温度分离点向冷端移动。