印制板拼版大面积空旷区域层压铜箔起皱的改善

2023-03-20汪忠林鲁琨琨

苟 辉 汪忠林 李 冬 于 梅 鲁琨琨

(中国航空工业集团公司西安航空计算技术研究所,陕西 西安 710068)

0 引言

印制电路板(printed circuit board,PCB)是电子元器件的关键支撑物,承载着将各电子元器件连接导通的功能。近年来,随着PCB 朝着高密度、微孔径、细线路和高层数的方向发展,对其生产加工质量提出了越来越高的要求。

层压工序作为PCB 生产过程的特殊环节,对印制板的最终质量起着至关重要的作用。但在多层板生产环节中,压铜箔工艺较容易出现铜箔起皱的缺陷。本文针对12 μm 薄铜箔在大面积空旷区域压合中容易起皱的质量问题,通过分析和实验,得到最佳工艺调整路线,由其保证生产质量。

1 原因分析

本批次印制板故障原因为压合后表面铜皱缺陷严重,缺陷位置几乎布满整个图形区域,如图1所示。该种印制板基本参数为:10 层板,厚度2.0 mm;制板尺寸为406.4 mm×457.2 mm,6 拼板,外层铜箔厚12 μm,压合层间半固化布为2116#(52%含胶量)2片结构,第2层和第9层图形为线路层,有大面积无铜区域。

图1 铜箔起皱缺陷

针对该种印制板压合工序后出现铜箔起皱的问题,分析主要原因可能为:① 压合过程中半固化片融化流动,受压力挤压,向无铜区域流动,半固化片树脂不足以填充满空旷区域位置时或半固化片未填充满就固化,形成铜皱;② 压合参数不匹配,最大压力加压点过早,半固化片还未完全融化填充至无铜区域;③ 铜箔厚度相较于半固化片叠层结构偏薄,受半固化片流动张力影响;④ 对于无铜区域叠加,拼板时未错开无铜区域位置。根据上述原因展开实验论证,改善并解决铜箔起皱问题。

2 实验分析

2.1 半固化片参数调整

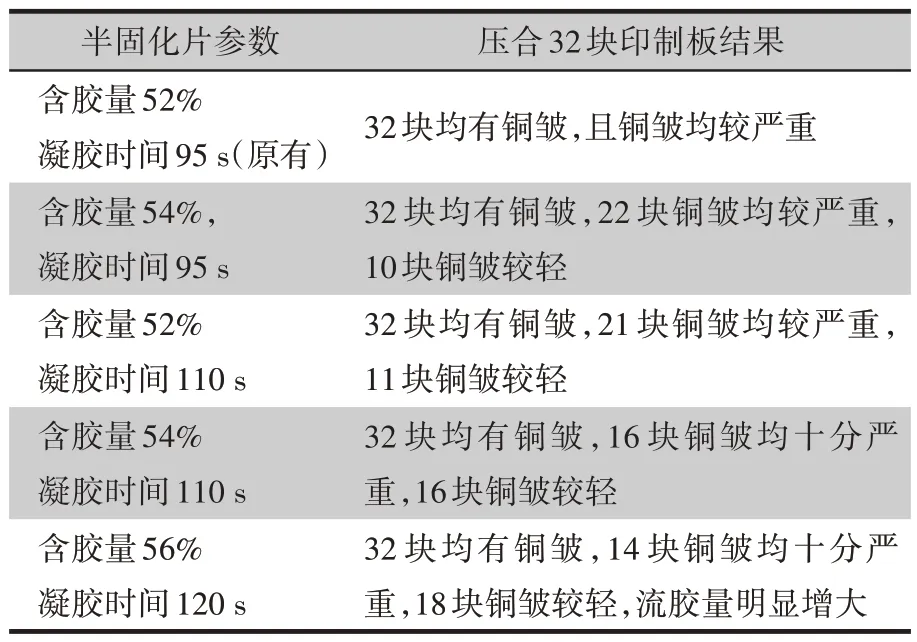

为确保半固化片融化后能够充分填充无铜区域,需增加含胶量和凝胶时间。树脂比例更高,确保有足够的量充分填充;延长半固化片的流动时间,确保其填充更充分。但参数的提高会增加流胶量,一方面在层压工序中增加拆板和清理钢板隔离片的难度,另一方面降低板厚会增加板厚超差的风险。具体实验结果见表1。

表1 半固化片参数调整实验结果

由表1可知,半固化性能参数调整对铜皱缺陷有一定程度的改善,但无法完全解决铜箔起皱问题。且当含胶量和凝胶时间增加至一定程度时,提升参数无法进一步改善铜皱问题,反而会增加压合边缘流胶的现象。由此可知,增加半固化片的含胶量和凝胶时间,对于12 μm 薄铜箔在大面积空旷区域的铜皱问题,仅可起到辅助作用,无法作为主要措施解决铜皱缺陷。

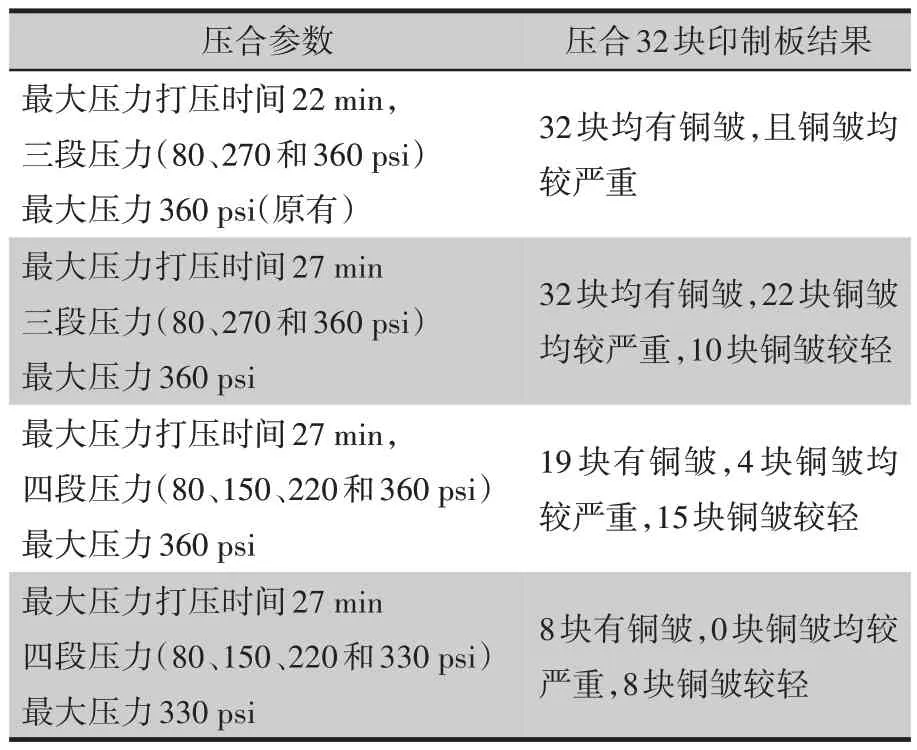

2.2 压合参数调整

对于有大面积空旷无铜区域的常规印制板,需要调整最大压力上的压合参数。适当减小最大压力,并延后最大压力的打压点,多设置几段压力,让压力平缓增加,减小铜箔变形的可能性。调整压合参数的实验结果见表2。由表2可知,层压压合参数是影响铜箔起皱的关键因素,压合参数的调整可有效改善铜箔起皱缺陷。在最大压力下,将打压时间延长至27 min,分配4 段压力、最大压力330 psi(1 psi=6.895 kPa),32 块印制板均无严重铜皱,仅有8 块出现轻微铜皱。调整压合参数后,无法根除铜箔起皱缺陷,需结合其他手段改善。

表2 压合参数调整实验结果

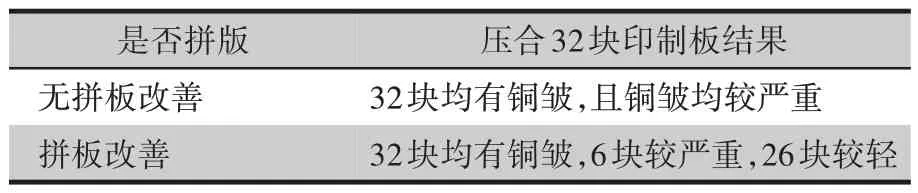

2.3 拼板调整

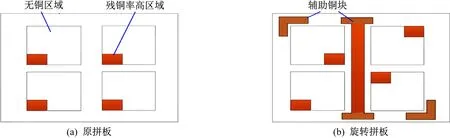

在拼板过程中避免无铜区域的叠加,旋转多拼板,尽量平均分配各区域的残铜率,并在原拼板中间和四周添加辅助铜块和铜点,以增加局部的残铜率,具体操作如图2所示,实验结果见表3。

图2 拼板改善示意

表3 拼板调整实验结果

由实验结果可知,通过在拼板过程中错开无铜区域,以及在图形外区域增加辅助铜块和铜点,可在一定程度上改善铜箔起皱问题。

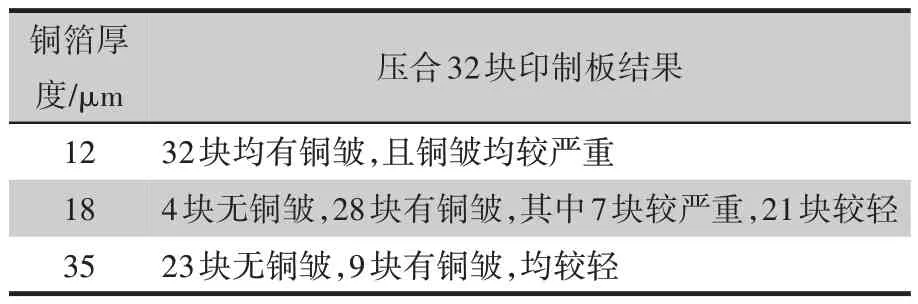

2.4 铜箔调整

薄铜箔(铜箔厚度≤18 μm)容易出现铜箔起皱,可以在层压过程中使用18 μm或者35 μm的铜箔,在层压完毕后采用减铜工艺对表面铜箔减铜,实验结果见表4。

表4 铜箔调整实验结果

由表4可知,通过增加铜箔厚度可以明显改善压合后铜箔起皱问题,但该方法存在增加成本、延长流程等问题,一般在其他手段无法解决时才会使用。

3 结论

本文针对改善印制板拼板大面积空旷区域铜箔起皱缺陷展开研究,可知调整层压参数和增加铜箔厚度有明显的改善作用,在拼板过程中错开无铜区域、增加辅助铜和调整半固化片参数可作为辅助措施。实验结论如下。

(1)调整层压参数:最大压力打压时间延后至27 min,将原有三段压力调整为四段压力(80、150、220和330 psi)。

(2)分别将半固化片含胶量和凝胶时间增加至54%和110 s。

(3)在拼板过程中,旋转拼板错开无铜区域并在图形外铺设辅助铜。

调整后生产的4 个批次、180 块印制板,仅有1块出现较为轻微的铜箔起皱问题。由此可知,上述工艺的改善效果明显,且缺陷率在可接受范围内,无需增加铜箔厚度。如后续其他设计的印制板在使用上述3 个方法后仍无法解决缺陷,再考虑使用厚铜箔压合减铜的方式。