高填材料基材钻孔能力优化

2023-03-20周尚松司明智廖志鹏

周尚松 司明智 廖志鹏

(深南电路股份有限公司,广东 深圳 518117)

0 引言

某产品的印制电路板(printed circuit board,PCB)采用高填材料基材,该PCB 的信号孔厚径比加工能力为≤8∶1,现有钻孔加工能力无法满足客户产品设计需求,加工过程中常出现断钻、孔损、层间分离等质量问题。为提升该高填材料基材的厚径比加工能力和市场接单能力,需立项研究提升该高填材料钻孔能力[1-2]。

对此款材料展开调研,该类基材填料颗粒要比国产睿龙某系列的基材大将近一倍,该基材填料占比40%,睿龙基材常规填料占比20%。因此,该款材料对钻头的切削能力和排屑能力有较高要求。

1 实验目的

(1)提升某高填材料产品钻孔厚径比为12∶1的加工能力;

(2)确保高填材料钻孔厚径比为12∶1 的产品满足5次无铅回流后孔壁无可靠性问题。

2 相关质量要求

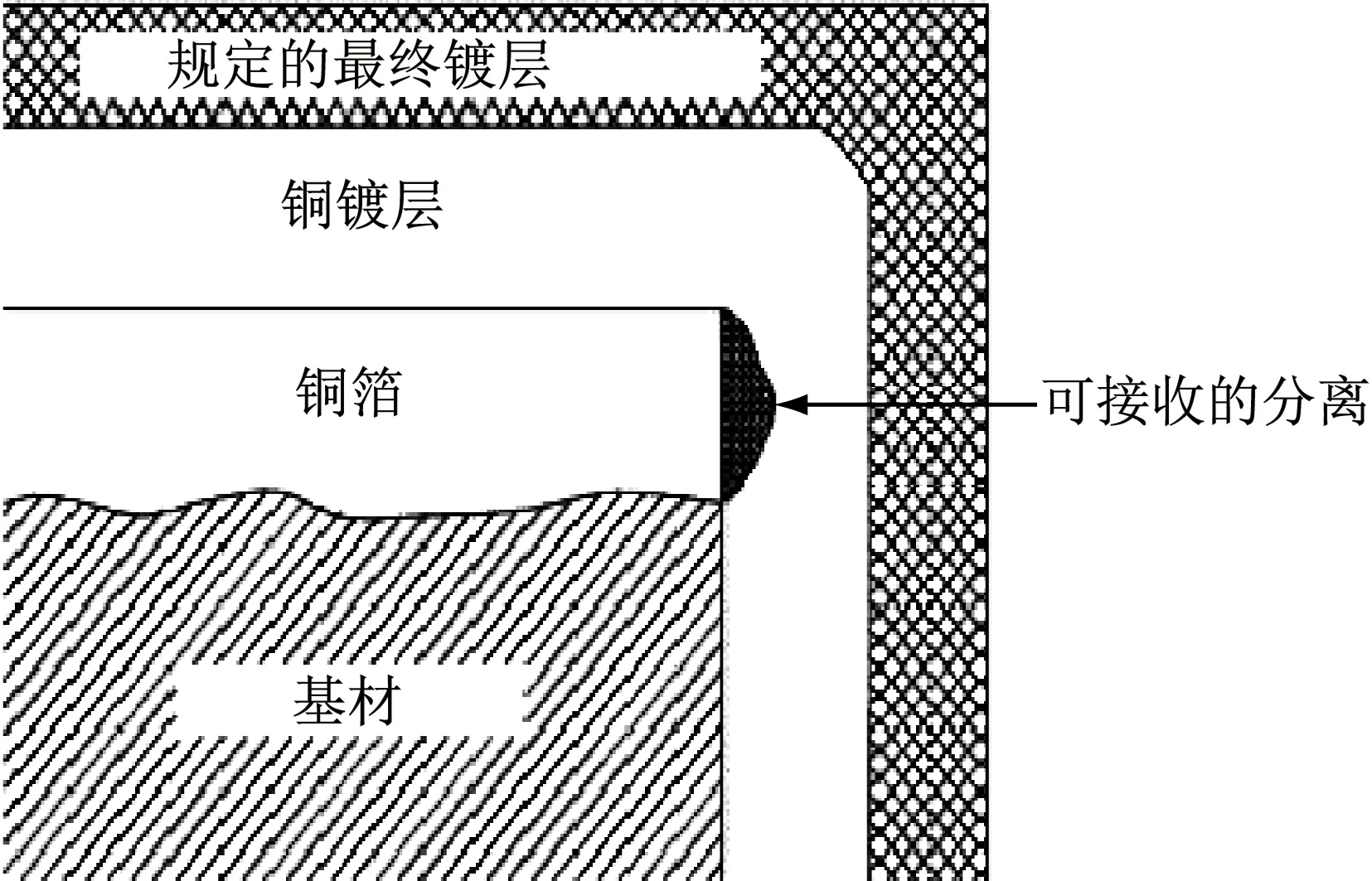

(1)孔壁质量标准要求:孔壁导体界面应无分离或污染,但允许外层铜箔垂直边缘导体界面间的分离,如图1所示。

图1 PCB孔壁质量示意

(2)钻孔断钻率<1/3 000。

3 实验概述

3.1 现有加工能力

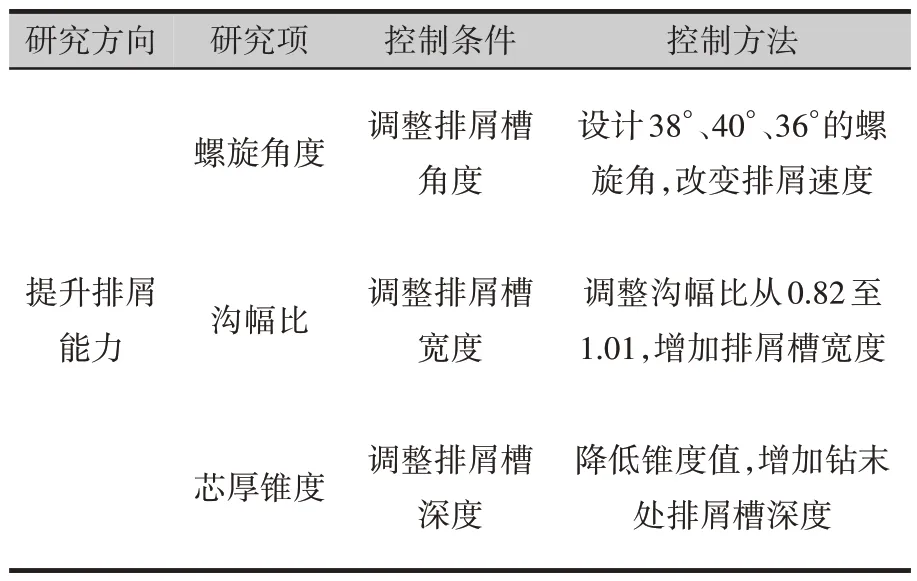

前期多次验证钻孔参数,但无法解决该高填材料导致的断钻问题。该高填材料使用超美的Y型号钻头,经常出现断钻、孔壁质量差等问题,且只能满足厚径比为8∶1 的加工能力,对钻孔参数及辅料研究无明显改善,因此需改善钻头设计,设计参数见表1。

表1 实验设计

3.2 钻头磨损验证及改善思路

断钻开展思路:钻头各部位磨损程度不同,圆周切削速度最高,磨损最严重。因此,要改善这种高填料的钻孔问题,需优化钻头结构设计,增加钻头芯厚,提升钻头刚性。现有钻头磨损如图2所示,常规钻头在加工该高填料产品时,200孔钻刃磨损严重,缺失锋利性。

图2 普通钻头磨损

4 机理分析

4.1 钻孔工作原理

(1)钻机机台移动由计算机的狮模(Schmoll)系统控制,按客户所需钻出孔位置。

(2)设备控制方面分别由X轴、Y轴和Z轴控制,计算机控制机台钻孔参数,按照输入后的坐标资料,在PCB 板上钻出对应大小的孔,如图3所示。

图3 钻孔机工作原理示意

4.2 钻头切削过程

切削过程中,主切削刃与树脂、铜层接触面产生切削力,在三维空间中分别表示为轴向力Fn、径向力Fm和切向力FL。理论情况下,3 种受力在空间中形成动态平衡,可以稳定、高效地加工产品。

在高厚径比产品微钻加工过程中,切削力受多种因素影响:轴向力Fn受主切削刃磨损程度、进刀速度增加而变大;径向力Fm、切向力FL受排屑难度增加而变大。如图4所示。

图4 钻孔切削

随着单向受力的增大,切削合力随之增加,当钻头受到的应力超出钻刃强度极限时,钻头发生断裂,引起断钻失效。

4.3 断钻机理

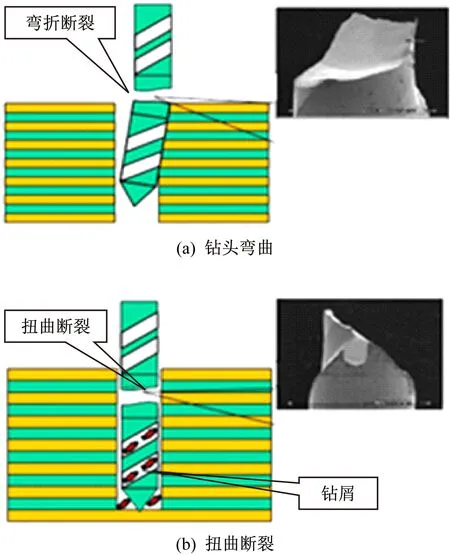

常见的断钻失效形式如下。

(1)弯折断裂:多发生在异形孔加工时,因钻头抗弯能力不足导致。

(2)扭曲断裂:多发生在高厚径比、厚铜加工中,因排屑不良或抗扭能力不足导致,如图5所示。

图5 断钻失效形式

通过分析钻头磨损量、排屑状态和断裂面形貌表征可得以下结论。

(1)钻头主切削刃磨损程度良好,即钻头受到的轴向压力Fn不大。

(2)钻头排屑槽出现排屑不良现象,堵屑主要为铜丝和树脂2种钻屑。

(3)钻头断裂截面形貌不平整,呈斜台状,与扭断失效类型截面更接近。

综上所述,结合钻头实际加工情况,排屑不良引起切向应力FL增大,导致钻头过载断裂,其失效形式为扭断失效。

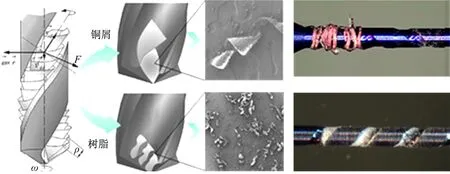

4.4 钻刃排屑过程

在切削过程中会不断产生钻屑,钻屑主要由铜屑和树脂组成,两者产生的形貌有所差别,在离心力的作用和后续钻屑的推挤下,沿着排屑槽排出钻头。排屑不良是导致断钻失效的主要原因,因此,优化钻屑量可作为断钻失效缺陷的主要研究方向,如图6所示。

图6 钻刃排屑示意

4.5 优化方向

通过发明问题解决理论(TRIZ)分析,确定解决方案为优化特征(物理或化学参数的改变),主要优化方向如图7所示。

图7 优化方向TRIZ分析

(1)钻屑量优化方向:通过优化预钻、分段钻方式和加工参数,降低切削量,目前分段钻已经投入现场使用。

(2)钻刃排屑能力优化方向:改变钻头结构优化螺旋槽角度,减少钻屑在排屑槽内停留的时间,提升排屑速率;优化芯厚锥度方式,提高钻屑的排放能力,以降低因排屑不良导致排屑槽堵屑产生的断钻风险。

5 优化方案设计

5.1 新型钻头设计方案

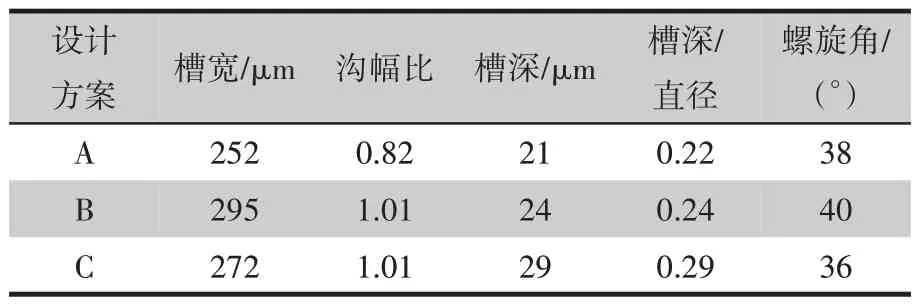

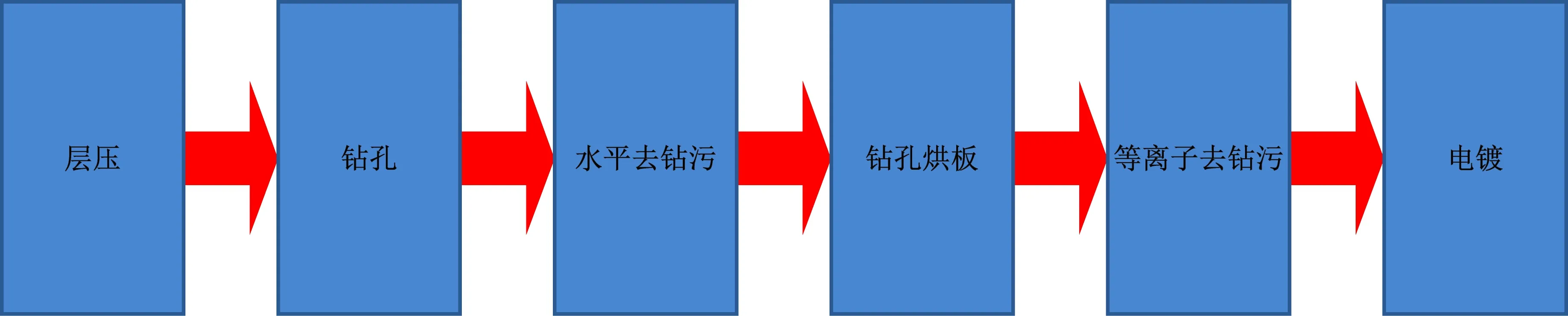

通过钻头原理图对比可知,螺旋角度的改变会引起沟幅比变化,如图8所示。沟越大排屑效果越好,芯厚锥度的变化会引起排屑槽深的变化,因此针对螺旋角、沟幅比和槽深优化设计,见表2和表3。

表2 钻头优化方案

表3 钻头优化设计

图8 新旧型钻头设计示意

调整钻头角度和排屑槽及芯厚,经过测试对比可得B方案最优,另外2种断钻率不合格;本次只测试排屑,因此测试时未搭配盖板,钻头上会有缠丝,选用B方案进行进一步验证。

5.2 新型钻头验证

将设计的新型钻头应用到板件中,孔位精度收集的数据见表4。

表4 优化方案设计参数

按每种直径单点设计程序,每个密集孔数计300 孔,设孔径计3 000 孔。记录断钻数量和孔位精度数据,得出过程能力>1.33,且质量可靠。

5.3 优化方案验证

5.3.1 验证板设计

验证板12 层板,板厚为3.2 mm;基材型号TSM-DS3 和IT180A,铜箔为18 μm,半固化片1080 RC68。试验板设计不同孔径的密集孔,每个密集孔数计300 孔,厚径比按12.8∶1 设计,最小孔径为0.25 mm。

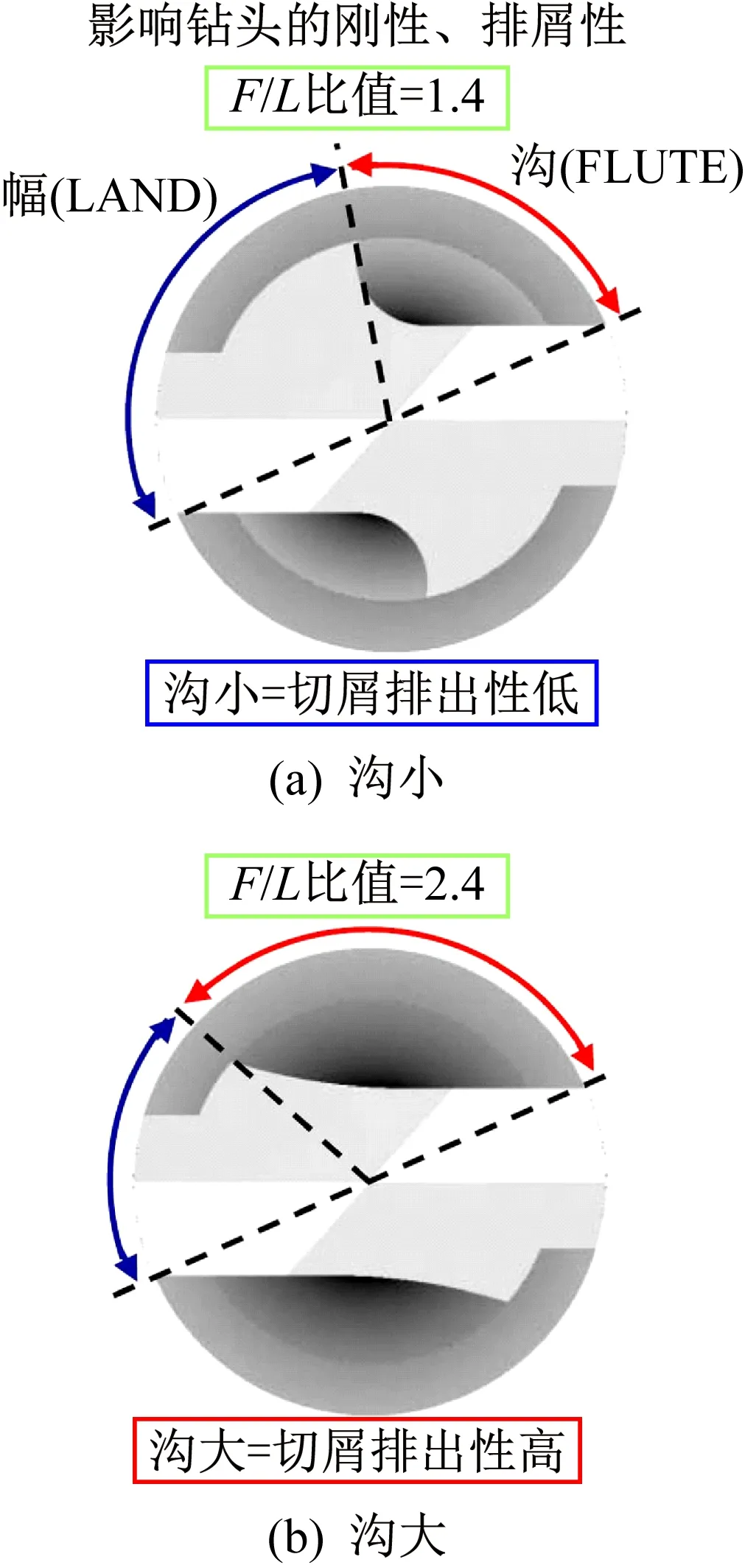

5.3.2 加工流程设计

试验板主要的过程验证点为钻孔,首先测试钻孔的相关因子,验证板简略流程如图9所示。

图9 加工流程优化设计方案

5.4 验证过程分析及结果

收集了新设计的钻头及未改进的钻头加工板件的断钻率及精度的过程能力,数据结果见表5。

由表5可知,新设计的钻头断钻率及精度的过程能力均优于未改进的钻头。

表5 新旧钻头实验对比

对比两种不同型号的钻头,其中现有钻头的断钻率不合格、孔位精度比新型涂层钻头差,因为现有钻头芯厚设计较薄,整体钻头刚性不足。新型涂层钻头验证未出现断钻,孔位精度均>3.0,相同孔数对比,新型涂层钻头磨损轻微,现有钻头磨损严重。钻头出现磨损比较严重时都会出现区域爆孔或单点爆孔现象,如图10所示。

图10 钻孔磨损现象

5.4.1 孔壁质量对比验证数据

选用验证板常态下取最小孔径0.25 mm 和0.30 mm 位置,切片确认孔壁凹凸度和层间分离,见表6。凹凸度结果满足≤25 μm 的要求,且无层间分离,测试结果合格。

表6 不同孔径不同位置孔壁状态

5.4.2 钉头数据

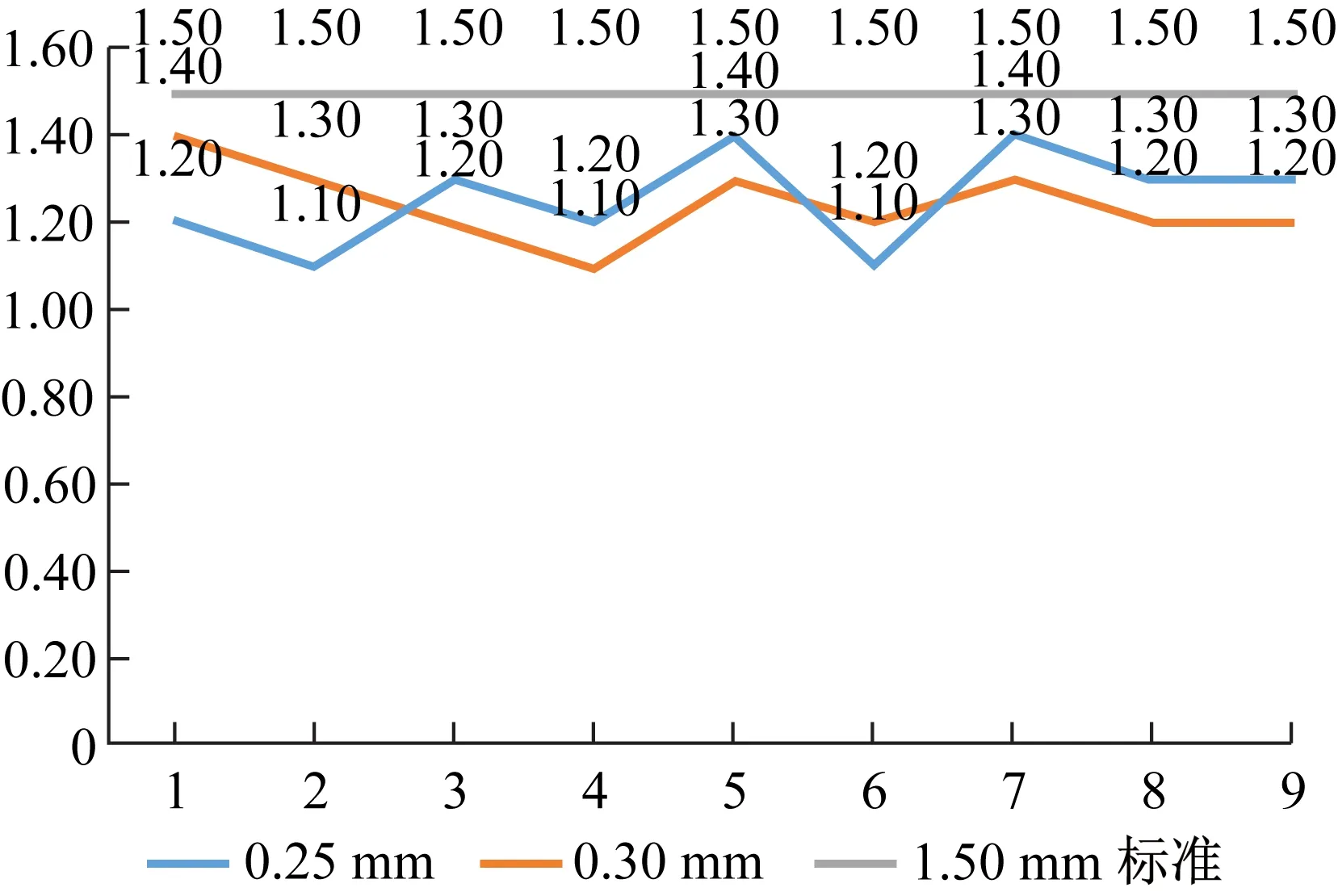

常态下取最小孔径0.25 mm 和0.3 mm 位置,切片确认钉头大小,如图11所示。钉头测试结果满足钉头宽/内层铜箔厚<1.5 的要求,测试结果合格。

图11 钉头数据

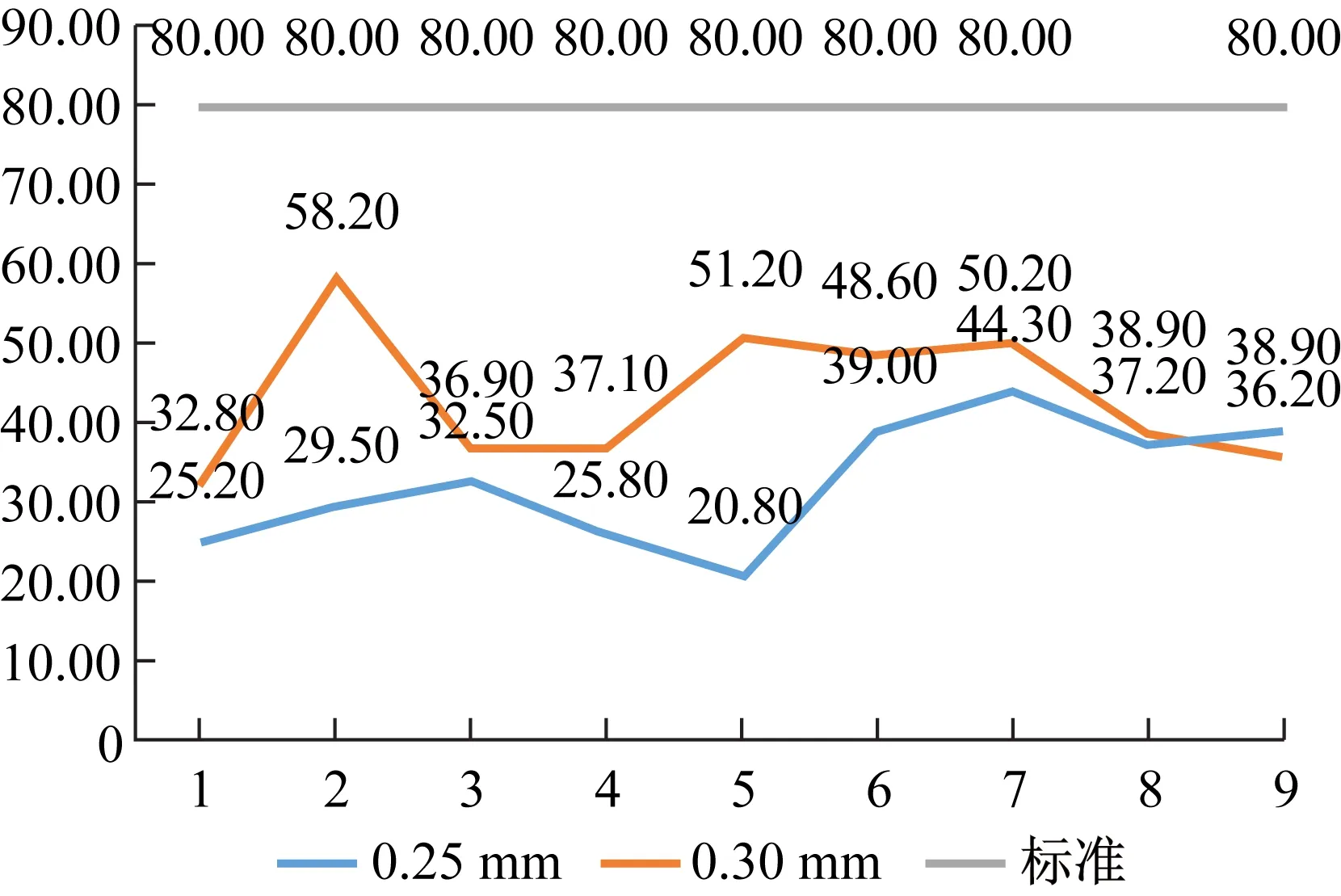

5.4.3 芯吸数据

常态下取最小孔径0.25 mm 和0.30 mm 位置,切片确认孔壁芯吸量,如图12所示。芯吸测试结果满足<80 μm的要求,测试结果合格。

图12 芯吸数

6 优化方案应用结果

选择新型涂层钻头量产,结果如下:共加工40 块,孔数约50 万,在加工过程未出现断刀异常,具体数据见表7。应用结果表明,新型涂层钻头满足质量要求。

表7 料号数据收集

7 结论

优化后的新型涂层钻头径验证未出现断钻问题,钉头和芯吸都满足要求,且优于现有钻头。对比相同孔数的加工板件数量,发现现有钻头磨损严重,新型涂层钻头仅有轻微磨损。因此,可得出如下结论。

(1)使用新型涂层钻头可以满足该高填材料厚径比为12∶1的产品,钻孔加工能力从8∶1提升到12∶1,解决了高填材料的高厚径比PCB产品。

(2)使用新型涂层钻头后,高填材料钻孔报废率从25%降低至0.95%,产品质量得到了大幅提升。