柴油机喷油泵技术特征及常见故障检修

2023-03-19刘福林

刘福林

(黑龙江省农业机械工程科学研究院,哈尔滨 150086)

0 引言

柴油机作为两大主流内燃机之一,广泛应用于汽车、农业机械、工程机械、船舶动力等领域,是十分成熟的燃油动力设备。喷油泵作为柴油机中的重要功能部件,对于柴油机的正常稳定运转和动力输出具有重要保障作用。随着柴油机技术的持续进步,喷油泵的种类和形式逐渐丰富,使柴油机的动力性能得到更好保证,柴油机的使用者应掌握喷油泵的工作原理与技术特征,并建立系统的故障处理技术思路,做到对柴油机喷油泵故障的及时发现、及时处理,提高柴油机使用效率和动力输出性能,降低故障引起的能源浪费、环境污染及安全隐患。

1 分类与结构

柴油机根据技术、应用方向和形式的不同在体积和外形上存在较大差异,但柴油机的主体结构均由发动机缸体、配气机构、燃油供给系统、曲柄连杆机构、润滑系统、冷却系统、电气控制系统等组成。喷油泵是燃油供给系统的核心部件之一,其与喷油器、喷油管道、油箱等配合,能有效保证柴油的定时定量供给。

喷油泵根据结构形式的不同分为多种类型,其主体技术为柱塞式喷油泵技术,常用的喷油泵种类包括:单体泵、直列柱塞式喷油泵、转子分配式喷油泵[1]。

1.1 单体泵

应用时间较长,其形式为每个汽缸均配备有一个独立的喷油泵,这种排列形式较为简单,适用于缸数较少的柴油机使用,同时,单体泵也是直列柱塞式、转子分配式等喷油泵的技术基础。其主要的功能部件包括:柱塞偶件、柱塞弹簧、油量调节机构、出油阀偶件、喷油泵传动机构等,结构如图1所示(山东鑫亚R-168型)。根据柱塞行程的不同,单体泵配套的柱塞偶件尺寸存在一定差异,使喷油泵的循环供油量产生相应差异,进而对单体泵进行细分,其常用代号包括A、B、P、Z等。

图1 单体泵

1)柱塞偶件。主要由柱塞和柱塞套组成,二者配套使用,属于精密配合偶件,加工精度较高,具有良好的表面光洁度和材料耐磨性,通常配合径向间隙在2~3 μm,工作时,喷油泵的工作动力主要来自于凸轮轴的运转和柱塞弹簧的弹力,促使柱塞在柱塞套内做往复运动,喷油泵的喷油过程包括进油过程、供油过程、回油过程三个阶段。进油过程柱塞向下移动,此时柴油被吸入柱塞腔;供油过程柱塞向上移动并将油孔封闭,使柱塞腔内油压逐渐增大,当压力足够时,出油阀被顶起;回油过程螺旋槽将油孔下边缘打开,能促进油液流回低压油腔。

2)出油阀偶件。其主要功能是控制高压燃油排出,确保腔体内的增压和泄压。出油阀能在柱塞下行过程中关闭柱塞腔与高压油管间的连接,以避免高压油管中燃油被吸回;并使高压油管中保留足够的剩余压力,有利于每次工作时管内压力迅速提升,实现蓄压;当喷油工作完成后,出油阀偶件能保证高压油管中油压迅速下降,彻底切断供油,避免出现滴油问题。

3)供油量调节机构与传动机构。供油量调节机构主要是通过柴油机负荷的变化,改变柱塞的有效行程,实现对供油量的适时调整,大部分单体柱塞泵通过转动柱塞实现供油量调节。喷油泵传动机构的主要功能是为柱塞运动提供上行驱动力,其主要结构部件包括轮轴、凸轮、滚轮、顶头、顶头调节螺钉、锁紧螺母等,传动机构的功能关系到供油时机的准确性,供油时机的调整与供油质量密切相关,供油时机主要通过调整供油提前角实现,通过调整调节螺钉改变螺钉超出挺柱的高度,实现供油提前角的改变,螺钉越高,则柱塞位置升高,供油时机提前,反之供油时机延后。

1.2 直列柱塞式喷油泵

直列柱塞式喷油泵属于组合式喷油泵的一种,其特征是将多个单体柱塞泵安装于一个泵体内,其传动结构也采用同轴驱动的形式,且工作原理和工作逻辑与单体柱塞泵基本相同。直列柱塞式喷油泵体积较大,在大型运输车辆、大马力拖拉机、船舶机械等领域应用广泛,近年来,我国的柴油机技术发展较快,直列柱塞式喷油泵逐渐应用了电控共轨技术,使国产喷油泵的市场化程度进一步加强,应用较多的典型喷油泵包括BQ2000型(图2),PL型能满足欧I排放要求,但我国自主研发生产的喷油泵在电控分配式喷油泵、泵喷嘴系统等技术方面与国际水平仍存在一定差距[2]。

图2 直列柱塞式喷油泵

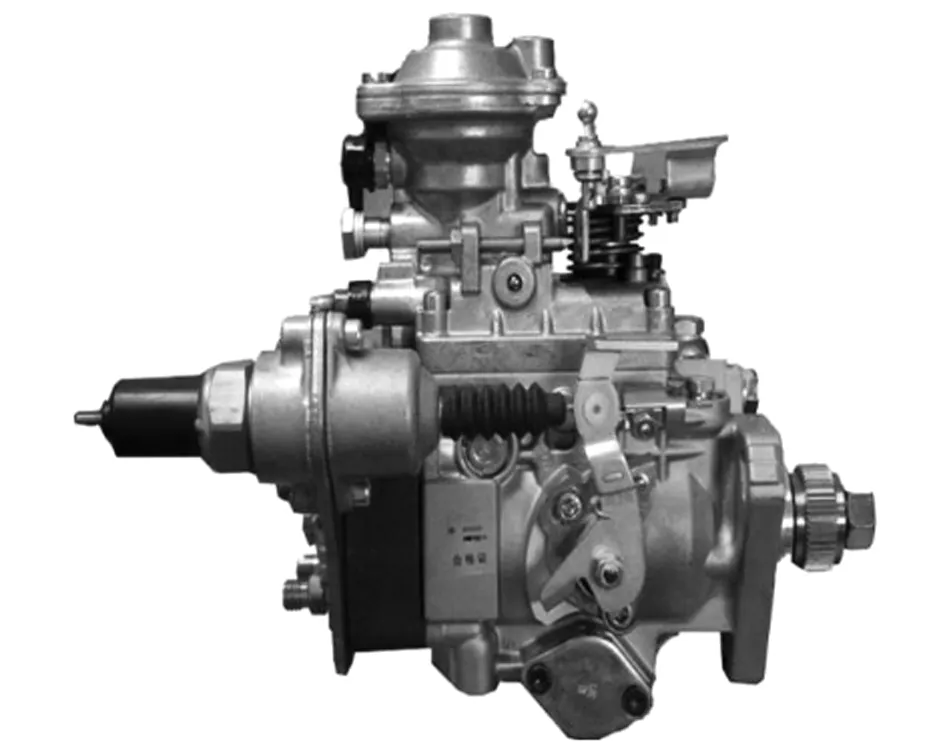

1.3 转子分配式喷油泵

转子分配式喷油泵代号为VE,其内部结构和外形特征与传统柱塞泵存在明显差异,如图3所示为转子分配式喷油泵主体形式,其主要功能部件包括电磁式断油阀、驱动机构、机械式调速器、输油泵、高压分配泵头等。

图3 转子分配式喷油泵

转子分配式喷油泵运转由曲轴定时齿轮驱动,调速器运转后将动力分配到柱塞,以常用的4缸柴油机为例,运转时平面凸轮盘与分配柱塞同步旋转,4个平面凸轮盘设计有4个区域的曲线,每个区域间隔90°排列,运转过程凸轮和柱塞弹簧相互配合,凸轮每运转90°,可推动柱塞实现一次往复运动,完成进油、压油、喷油全部工作,该过程运行4次,则4个汽缸均实现供油一次。可见转子分配式喷油泵平面凸轮盘数量与汽缸数相等[3]。

与传统的柱塞式喷油泵相比,其具有明显的技术优势。第一,转子分配式喷油泵的供油均匀性好,能更好保证多缸的定时、定量供油,降低了人工调节的劳动强度;第二,转子分配式喷油泵的结构组成实现简化,体积变小且可靠性增强,使故障率相应降低,故障维修难度也相应降低;第三,转子分配式喷油泵采用了新的传动结构,分配泵凸轮驱动上行距离缩小,有利于节能和提高转速。由于转子分配式喷油泵的加工制造和运转配合精度提高,对于柴油机使用的柴油品质要求更高,需要使用清洁的柴油[4]。

2 常见故障检查与维修

2.1 拆装技术

喷油泵的拆卸与装配需要按照标准技术规范实施,以免拆装过程造成喷油泵功能损坏,影响维修质量。

1)喷油泵的拆卸。拆卸时应注意将低压油路和高压油路的进出油口和接头等部位进行封堵防护,避免杂物、脏污进入油路;应先转动凸轮轴,当第一汽缸凸轮处于上止点位置后,对滚轮体和凸轮轴进行拆卸;先拆下调速器后盖固定螺钉,将后壳向后方移动,拆下齿杆和连接杆之间的卡销,再将齿杆和连接杆分离;凸轮轴拆卸时首先测量轴向间隙,明确是否需要增加垫片,确定需要拆卸后先将前期安装的调整垫片卸下后妥善放好,再对凸轮轴及轴承进行拆卸。喷油泵拆卸过程必须对配合偶件进行标记,并成对保管,以免遗失[5]。

2)喷油泵的装配。装配前需对重要的精密件进行清洗并在表面涂抹清洁的机油,装配顺序为供油齿杆→柱塞套筒→出油阀偶件→密封垫圈→出油阀弹簧→减容器体→出油阀紧座→供油齿圈和油量控制套筒→柱塞弹簧上座及柱塞弹簧→滚轮挺柱体→凸轮轴和中间支撑轴瓦→输油泵及调速器总成。

2.2 故障判断与维修

2.2.1 柱塞及其相关零件维修

柱塞在上行过程阻力较大,因此大部分磨损位于柱塞顶端部位,应检查顶端状态,发现磨损严重应对柱塞、柱塞套进行成套更换;对柱塞进行转动,检查是否存在卡滞、运行迟钝现象,将柱塞提升到超出上止点一定高度,放开后观察柱塞是否可以自如滑落,若柱塞在某一位置卡住,也应成套更换零件。观察柱塞弹簧是否出现扭曲或者变形、锈蚀损伤等现象,并对影响使用功能的弹簧进行及时更换,测量柱塞弹簧的松弛高度,要求其高度误差不超过2 mm,否则应进行更换。

2.2.2 出油阀的检查维修

将出油阀上拉至顶部,使用堵塞堵住阀座底部的孔,放松出油阀,若出油阀仅能缓慢下沉,则说明出油阀工况异常,应成组更换出油阀偶件。若在维修后出现柴油机工作无力、机具行进过程加速能力不足,可能是由于额定工况油量调整不当,供油量偏低造成燃油供给不足,此时应及时调定喷油量[6-7]。

2.2.3 凸轮轴的检查维修

检查凸轮工作面是否存在磨痕、麻点等异常,对于轻微磨痕、麻点可进行研磨修复,严重磨损需更换凸轮片。使用千分表测量凸轮轴是否存在变型,若凸轮轴颈径向圆的跳动误差超过0.05 mm,应对其进行矫正,若校正后仍不合格,应予以更换。若凸轮轴转动过程出现明显振动,可能是轴承磨损导致,应对损坏的轴承进行及时更换[8]。

3 结语

综上所述,喷油泵具有结构形式多样、工作原理差异等诸多特征,尤其在电控技术与柴油机技术深度融合的情况下,喷油泵的性能和工作可靠性明显提升。驾驶员在驾驶车辆、工程机械、工业机械等柴油机驱动设备的过程中,应重视喷油泵的技术保养与维护,降低故障发生率,提高喷油泵使用寿命,促进柴油机性能和功效的发挥。