巡检机器人塔上自主充电控制方法研究

2023-03-19周余吴功平杨松徐玮泽

周余,吴功平,杨松,徐玮泽

(1.武汉大学动力与机械学院,湖北 武汉 430072;2.国网吉林省电力有限公司白山供电公司,吉林 白山 134300)

1 前言

线路巡检是电力系统作业的重要组成部分。由于野外环境复杂,地形多变,人工巡检的方式需要耗费大量人力物力,采用巡检机器人[1]进行巡检工作能够节省资源,并且大大降低了巡检工作的难度与危险性。为了完成长距离的线路巡检,机器人需要在线上进行能源补给,目前常见的电能补给方法有感应取电[2],太阳能充电等。感应取电的方式只能适用于沿导线行走的机器人,而且对机器人抗电磁干扰等性能要求很高。而太阳能充电的方式,为了平衡能耗和充电效率,降低机器人充电装置的重量,目前多采用太阳能充电基站和机器人配合充电的方案。由于巡检机器人作业环境特殊,需要保证充电流程可靠性,机器人在线路杆塔上的自主充电是个重要课题。

目前国内外对自主充电定位及控制开展了广泛研究,文献[3]设计了一种通过光束引导机器人与充电站进行自主对接充电的方法,但该方法只用于室内光线较弱的环境。文献[4]使用激光测距仪和路标引导机器人自动充电对接,但对路标安装位置有严格要求,且测距仪受光线影响严重。文献[5]采用有源RFID 定位的TOA测距计数,结合蚁群算法对机器人进行充电对接导航,该方法需要获取机器人精确位置,并且依赖于运动环境中障碍物的电子标签。文献[6]用激光测距方法对室外机器人进行自主充电导航,运用等腰三角形物体等辅助工具消除干扰,虽然提高了成功率但增加成本并且降低了效率。文献[7]采用摄像头视觉伺服控制机器人机械臂,使其定位充电座的方法,但增加了机械结构的复杂度,且效率不高。基于穿越型巡检机器人和安装在杆塔上的充电基站,制订了一种充电控制方案,根据充电基站和机器人的信息交互判断充电状态。充电对接时,依据线路坡度,采集机器人的倾角数据并优化分析,结合机器人展臂距离计算,在机器人充电头接近杆塔充电座时停止运动,执行充电对接动作。对接完成后,由机器人ARM和充电控制箱检测充电状态,防止对接装置不稳定,保障充电过程。

2 巡检机器人充电系统

2.1 巡检机器人充电系统

巡检机器人充电系统包括巡检机器人本体,如图1所示。太阳充电基站系统,如图2所示。以及线上充电座,如图3所示。巡检机器人要由机体、控制箱、巡检载荷(可见光云台摄像机)组成,如图1所示。

图1 巡检机器人模型图Fig.1 Inspection Robot Model Diagram

图2 塔上太阳能充电基站系统Fig.2 Solar Charging Base Station System

其中,控制机箱是机器人的控制核心部分;而机体则是机器人的运动核心部分;巡检载荷负责输电线状态信息的采集。机体由两个臂和一个手臂移动关节V,每个臂由一个行走关节I、一个有限约束回转关节II、一个压紧关节III和一个旋转关节IV组成。行走关节I用于驱动整个机器人线上行驶及越障;压紧关节III用于增大压紧轮对输电线的正压力,实现机器人在较大坡度上的行驶;旋转关节IV用于调整机械臂在绕其轴线方向上的自由回转角度,使机器人能够适应不同线路拐角。所述移动关节V配合压紧关节III用于实现机器人的蠕动爬坡和蠕动越障。在巡检机器人奇臂压紧轮处,安装有充电头。充电头主要包括电极片和霍尔传感器,充电头电极片与充电座电极片的之间的有效连接,使得巡检机器人与太阳能充电基站之间形成闭合回路,产生充电电流;霍尔传感器与巡检机器人充电控制系统相连,用于实现充电对接过程中的限位检测和判断对接是否成功。有限约束回转关节II可实现压紧关节III的均压运动,压紧轮的自由转动,可为充电头与充电座的对接提供自适应调整支持。

塔上太阳能充电基站系统由“大系统”和“小系统”组成。其中“大系统”由数据采集单元、充电控制单元、通讯单元组成;“小系统”由ARM 控制板及外围电路实现,主要用于接收GPRS 控制信号,控制“大系统”的供电,以保证所述塔上太阳能充电基站系统在冬天及光照不充足的时期的正常运行和机器人正常的电源补给。

供电单元为五块铅酸电池串联组成,用于给整个系统供电,并供给巡检机器人充电是所需的电能。太阳能板为4块太阳能板两两串并联组成,用于给供电单元的电能补给。数据采集单元包括电压电流传感器、功率传感器和温度传感器等,用于采集基站的电流、电压等数据。通讯单元包括由交换机和网桥组成的无线网络系统和GPRS形成的公网控制系统,用于与室内集控后台系统、巡检机器人本体的信息交互,将获数据采集单元获取的数据传输至室内集控后台系统,并接收来自巡检机器人本体及室内集控后台系统的控制指令;充电控制单元包括太阳能充电控制器MPPT,用于实现给机器人高效充电的DC−DC 模块;以及以ST⁃MF407为核心的控制板,用于实现给机器人的高效充电和充电电源的接通与断开。

线上充电座结构图,如图3 所示。充电座安装在C 型线夹上。充电座包括支撑架、插座体、电极片、磁钢、圆柱螺旋弹簧、滑套、支撑架。插座体可朝任意转动以及垂直方向移动,可在一定程度上适应在充电对接过程中的定位偏差,同时充电头的楔形形状与充电座的V型结构契合,使得对接简单高效。插座体滑套的上下移动,为对接过程提供缓冲力,保证平稳对接。充电座与充电头分离后,圆柱弹簧可自动复位到初始位置。

图3 线上充电座结构图Fig.3 Structure of Online Charging Base

2.2 巡检机器人充电对接运动规划

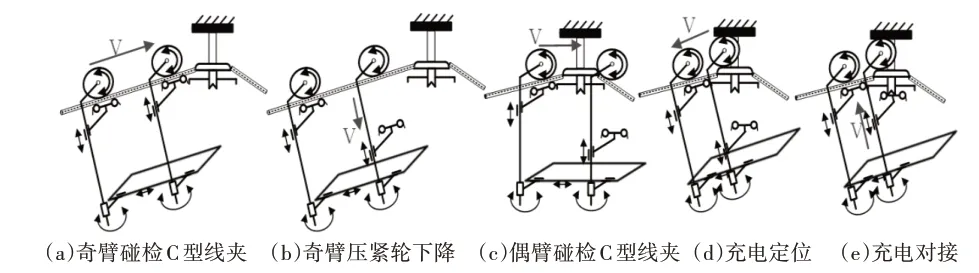

巡检机器人沿线巡检,当运动到安装有太阳能充电基站的杆塔时进行电能补给。巡检机器人充电对接的运动规划,如图4所示。整个充电对接过程包括以下步骤:

(1)在越过防震锤后,奇臂、偶臂的压紧轮压紧且两臂展开,机器人缓慢前进,奇臂压紧轮碰检C 型线夹后停止运动,如图4(a)所示。

(2)奇臂压紧轮松开,如图4(b)所示。

(3)机器人缓慢前进,偶臂压紧轮碰检C型线夹后停止运动。如图4(c)所示。

(4)偶臂保持不动,奇臂缓慢收拢完成充电头与充电座的定位运动,如图4(d)所示。

(5)奇臂压紧轮向上运动,完成充电对接;充电对接完成之后机器人开启充电,如图4(e)所示。

图4 巡检机器人充电对接运动规划Fig.4 Charging Docking Motion Plan for Inspection Robot

3 自主充电定位与对接方法

巡检机器人自主充电定位包括压紧轮碰检C型线夹粗定位以及基于模糊PID的精确定位两个过程。同时通过充电头的霍尔传感器信号变化和充电电流变化反馈机器人自主充电对接的接合状态,配合充电座的柔性结构,可保证充电对接过程的全自主运行。巡检机器人自主充电定位与对接流程图,如图5所示。

图5 自主充电对接流程图Fig.5 Flowchart for Autonomous Charging

3.1 自主充电定位状态分析

3.1.1 粗定位状态

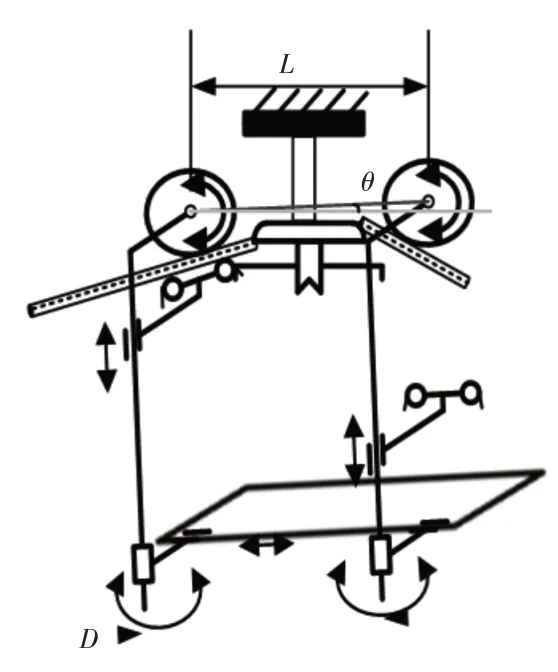

机器人运行过程中,在装有充电头的机械臂穿过悬垂线夹,且未安装充电头的机械臂碰检到C型线夹,此时机器人的状态为自主充电的粗定位状态,如图6所示。此时机器人两轮之间的水平距离L满足式(1),式中:D—两机械臂张开至极限位置时的中心距离;θ—机器人倾角传感器的读数值。

图6 粗定位状态Fig.6 Coarse Positioning Status

3.1.2 精确定位状态

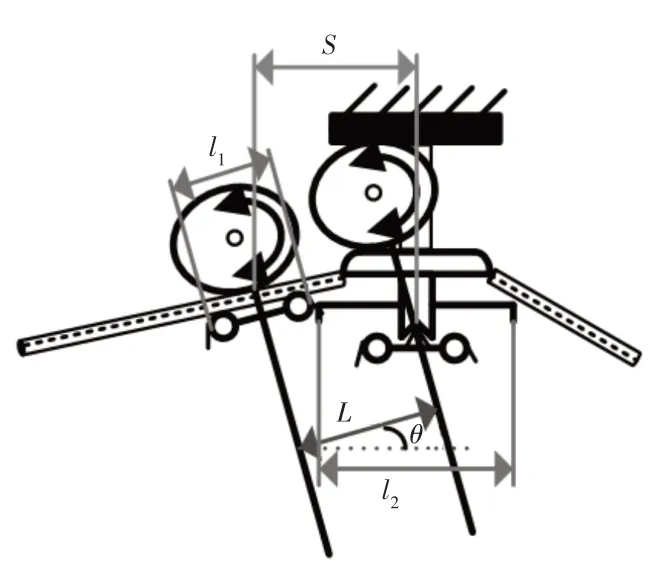

粗定位完成后,获得充电座相对安装有充电头机械臂大概位置。当充电头与充电座定位不准确时:(1)容易产生充电座与充电头之间的不良冲击力,损坏充电座与充电头;(2)容易出现因充电座与充电头之间的压力不均匀而产生接触不良,产生电弧,损坏机器人与太阳充电基站相关部件。因此自主充电对接需要精确定位,通过获取机器人倾角传感器的角度值,确定两机械臂间距离L与充电座与未安装充电头机械臂之间的位置关系,结合运动控制算法,实现机械臂手臂过程的运动控制,达到精确定位的目的。精确定位过程中,未安装有充电头的机械臂保持静止,安装有充电头的机械臂通过手臂平移关节收拢,当安装有充电头的机械手臂运动充电座正下方,此时为机器人自主充电对接的精确定位状态,精确定位状态图,如图7所示。此时两机械臂间距离L与充电座与未安装充电头机械臂之间的位置关系满足式(2):

图7 精确定位状态Fig.7 Pinpoint Status

两机械臂间距离L随着手臂运动而逐渐减小,满足方程式

式中:Si—机械臂收臂距离,通过电机编码器反馈的计数值换算得到;N—电机转动一圈编码器的反馈值;i—电机减速比;

—传动比;∆Ki—时间差T内展臂电机编码器的反馈值的差值;R—传动轴半径。

巡检机器人精确定位的收臂过程中,两机械臂间距离L与充电座与未安装充电头机械臂之间的位置关系满足式(4)时,即为自主充电对接的精确定位点。此时以合适的压紧力控制压紧轮向上运动,可实现安全精确的充电对接。

3.2 倾角传感器数据的平滑处理

由式(4)可知,倾角值θ是实现精确控制的关键参数,而机器人在穿越障碍物的过程中,地线的振动与机器人自身摆动会对倾角传感器的读数造成一定的干扰。此外,行走轮与柔性线缆接触面不光滑,导致机器人行走时有微小振动,也会使倾角读数产生波动。为了提高定位精度,必须对倾角传感器采集的数据进行平滑处理,降低传感器测量误差对定位结果的影响。机器人在呈曲线的悬链线上运动时,由于风载和振动等原因,会对测量值产生噪声。这些噪声符合高斯分布,存在一定规律,使用卡尔曼滤波[8]对采集的数据进行预测和估计,可以使处理后的估计值更接近于真实值。卡尔曼滤波处理传感器数据时,预测来自于理论计算,而测量来自于该传感器数据。设倾角θ为被估计值,根据机器人倾角传感器系统的特点,可得其状态方程和测量方程分别为:

式中:θk—k时刻系统的状态;uk—控制量;wk—符合高斯分布的过程噪声;zk—k时刻系统的测量值;yk—符合高斯分布的测量噪声;A—状态转移矩阵;B—控制输入的增益;H—观测矩阵,代表状态变量θk对观测变量zk的增益。由于系统没有控制量,则Buk=0,A和H为单位1,卡尔曼滤波迭代方程变成:

在模拟线路上,以机器人前臂压紧轮碰检挡板接触悬垂线夹外侧防震锤的位置为起点,设置机器人穿越防震锤与悬垂线夹的速度值,传感器采样时间间隔0.2s,记录传感器的读数,并对数据进行平滑处理,得到实验结果,如图8所示。充电对接定位过程中,在充电头接近充电座时,倾角传感器记录值会产生较大的波动,难以确定真实的倾角值,对定位过程中距离的计算产生较大误差。使用卡尔曼滤波对原始数据进行处理后,可以将曲线变得更加平滑,更能真实的反映充电对接定位过程中的倾角变化。

在“学程总结”过程中阶段性总结一般有两种分类标准,一种是按时间段落分类,如每月总结、期中总结、期末总结等,第二是按知识结构分类,如单元总结(较小范围内的相近知识总结),专题总结(较大范围内的相近知识总结)等.本文通过一个案例来谈“专题性总结”.

图8 倾角值平滑处理对比图Fig.8 Comparison Chart of Smoothing Inclination Value

3.3 基于模糊PID的精确定位控制

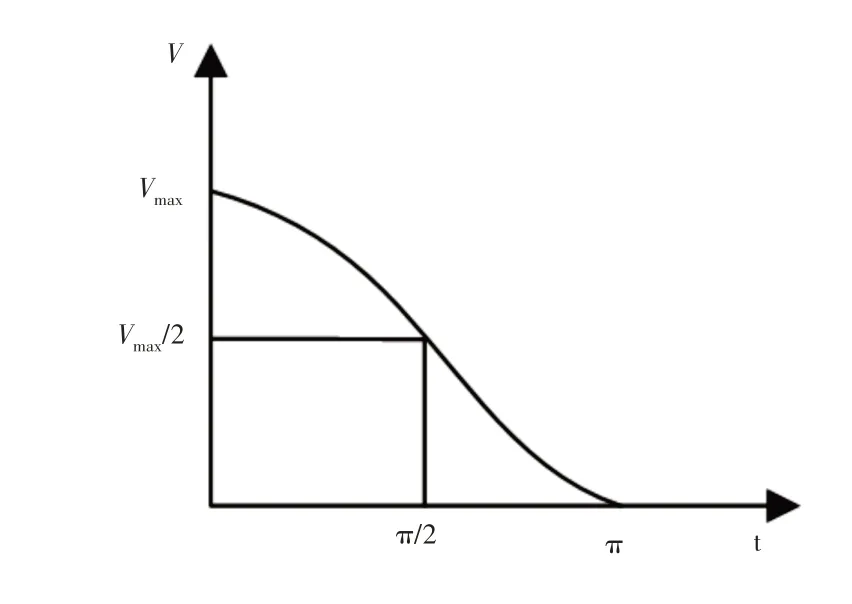

由式(4)分析可知,精确定位为目标位置与实际位置的偏差控制问题,这类问题是典型的PID控制问题[9]。以两机械臂间距离L与充电座与未安装充电头机械臂之间的中心距离S的偏差作为输入,调整收臂动作的运动速度。机器人在呈曲线的悬链线上运动时,运行速度的剧烈变化易产生振动,增加倾角值的噪声,从而增加定位误差。为减小定位误差,实现平稳精确控制,引入速度sin曲线,如图9所示。使机器人在定位过程中速度的变化平缓,减少因运动过程中的速度调整而产生的倾角测量误差。因为在定位过程中机器人收臂的速度V和理论位移Sq(t)满足式(7)和式(8)

图9 速度sin曲线Fig.9 Sin Speed Curve

则位移偏差为:

式中:Si—系统的实际位移;Sq(t)—系统的理论位移,以位移的偏差作为PID控制器的输入,得到速度的纠偏:

经典PID控制需要通过调节Kp、Ki、Kd三个参数使系统达到稳定状态,参数的调整常采用试凑法和经验法,在此过程中通过观察目标曲线与实际曲线的变化趋势来进一步调整参数位置。模糊PID是在经典PID控制中发展起来的,是一种基于模糊集合、模糊语言变量及模糊推理为基础的控制算法[10]。在控制过程中通过对由输入论域映射到输出论域,将输入变量模糊化,根据PID参数调节经验形成规则控制表,最后通过去模糊化的方法得到自适应的PID的三个参数。在目标跟踪中,由于地线的坡度不同且运动的过程中倾角直时刻变化,因此可以采用模糊PID模仿人工调参思维决策过程,得到更加有效的调整。

设计的模糊PID控制器包括过程包括模糊控制器和PID控制器,其控制框图,如图10所示。

图10 模糊PID控制框图Fig.10 Block Diagram of Fuzzy PID Control

模糊控制器包括变量模糊化、建立模糊规则库、去模糊化三个部分。

(1)变量模糊化。以目标位置作为输入,反馈电机速度的输出,选择实际位移与理论位移的偏差e和偏差变化率ec构成输入语言变量,选取PID的∆Kp、∆Ki、∆Kd增益控制量构成输出语言变量。通过实验确定输入和输出的基本论域,根据量化因子和比例因子分别将输入和输出转化到如下论域:

定义输入和输出论域模糊量语言值均为:e、ec、∆Kp、∆Ki、∆Kd={NB、NM、NS、ZE、PM、PS、PB},隶属度函数,如图11所示。

图11 隶属度函数Fig.11 Membership Function

(2)建立模糊规则库。模糊推理是模糊控制器的核心,能根据模糊逻辑中的蕴涵关系及推理规则从输入模糊量推导出输出模糊量。通过实验经验总结出推理规则表,如表1所示。

表1 模糊PID推理规则表Tab.1 Fuzzy PID Inference Rule Table

(3)去模糊化。采用“重心法”将输出模糊量去模糊化,再经过输出比例因子的尺度变换得到最终的实际输出∆Kp、∆Ki、∆Kd,如式:

式中:fij=ui(e)*uj(ec);ui(e)—e的隶属度;uj(ec)—ec的隶属度;uij的值由模糊规则表确定;Ku—比例系数。控制量的计算式请参照式(10),其中Kp、Ki、Kd由模糊控制器在线整定所得,由下式计算:

式中:Kp0、Ki0、Kd0—PID初始整定值。

4 实验分析

在模拟线路试验时,从充电座两侧两个方向分别进行20次充电定位对接实验,如图12所示。均对接成功。统计每次对接所用时间,得到平均用时52s。在吉林白山松长甲线进行现场实验,以25#和45#两个相邻充电杆塔为起点和目的地,分别进行自主充电实验。25#充电试验,如图13所示。

图12 模拟线路实验Fig.12 Analog Circuit Experiment

图13 现场实验Fig.13 Field Experiment

两个充电杆塔充电座附近线路坡度均小于15°,实验过程中,控制机器人从25#出发,到达45#之后,执行自主充电命令,对接成功,得到充电电流反馈。充电完毕后,机器人返回25#,再次执行充电对接命令,同样对接成功,得到充电电流反馈。该充电控制方法基本满足机器人充电要求。

5 结束语

针对线路结构提出了一套压紧轮碰检C型线夹粗定位以及基于模糊PID的精确定位、霍尔传感器及充电电流反馈对接状态的自主充电对接控制方法。粗定位确定充电座的大概位置,基于模糊PID的精确定位通过分析两机械臂之间距离与充电座与未安装充电头机械臂之间距离的关系,得到精确定位目标。

为提高定位精度,首先采用卡尔曼滤波算法对倾角值进行平滑处理;其次,为了实现平稳运动,提出了sin速度曲线作为展臂电机速度控制的目标曲线;以实际位移与理论位移的偏差作为模糊PID系统的输入,控制展臂电机运动速度的输出,实现精确定位。实验表明,该自主充电对接方法效率高、系统复杂性低,充电对接准确率好。