数字孪生驱动的船用柴油机关键件加工质量管控方法

2023-03-19方喜峰张杰程德俊张胜文

方喜峰,张杰,程德俊,张胜文

(1.江苏科技大学机械工程学院,江苏 镇江 212003;2.江苏省先进制造技术重点实验室 江苏 淮安 223003)

1 引言

质量管控是通过对人员和机器的调整以满足某种质量要求的一个过程[1]。通常,在加工过程中,为实现产品质量管控,需对产品加工数据进行准确无误地采集和掌握,并通过先进的信息手段进行产品质量的预测,从而进行相应决策,进而对产品加工过程进行加工调整,以满足产品加工质量要求。在大型复杂零部件的加工过程中,通常会产生多而杂的加工数据,而这些数据往往对加工质量的评价提供重要的数据支撑,可用于评价加工质量是否满足质量标准,并为后续的加工质量的持续改进提供数据支撑和加工指导。文献[2]以棉纺质量控制系统为对象,对制造过程的质量信息反馈技术进行研究;文献[3]研究了飞机装配过程质量管控技术,利用SPC质量统计控制技术是实现质量管控功能;文献[4]开发了神经网络质量控制系统,采用简化的ART神经算法对产品质量进行管控;文献[5]提出了一种数据驱动的产品质量管控方法,通过对加工质量与加工信息的关系的分析和建模,从而控制产品加工质量,文献[6]进行了质量控制图进行了研究,进而控制工序质量。由此可见,现有的研究成果和方法在一定的程度上虽实现了对应的质量管控,但过多的是对数据统计与分析,缺乏质量数据预测性和后期决策性,无法确保加工过程中质量数据的稳定性。故不能很好地适用于复杂产品及大型高精密件的生产过程中的质量管控。

随着“工业4.0”“中国制造2025”等制造业国家发展战略出台,传统制造模式开始向智能制造进行转变,文献[7]通过结合工程实际分析智能制造系统的体系结构及其在工业自动化领域的应用。数字孪生(Digital Twin,DT)作为实现智能制造的关键使能技术之一,得到了诸多学者专家的关注及探索研究。文献[8]对数字孪生和数字孪生体进行了研究;文献[9]提出了数字孪生车间(Digital Twin Workshop,DTW)的概念,并对其运行原理及应用探索进行研究介绍;文献[10]将数字孪生技术与纺纱制造领域相结合,进行了系统研究,为数字孪生技术在纺织领域的应用提供了理论支撑;美国空军研究实验室、美国国家航空航天局(NASA)利用数字孪生对飞行器健康管控应用进行了研究探索[11−12];美国洛克希德·马丁公司将数字孪生与F−35战斗机加工过程相结合,改进了加工工艺[13]。

由此可见,数字孪生技术可实现虚实世界的信息交互和融合。数字孪生技术不仅能在虚拟空间获取物理实体的实时状态,还可以借助虚拟实体对物理实体进行反馈和控制,实现虚实空间信息的交互。因此,数字孪生技术地提出,给车间质量管控提供了新的方法,并能高效地、智能地、完整及实时地实现质量管控。

将数字孪生技术引入船用柴油机关键件加工过程管控中,针对船用柴油机关键件加工车间,进行简易化分析和处理,并通过三维建模软件及场景建模软件进行虚拟车间场景建模,结合数据采集模块,实现物理车间、虚拟车间及车间管控平台信息数据交融,构建基于数字孪生技术的船用柴油机关键件加工过程的质量管控模型。

在此基础上,通过采集加工信息进行质量统计分析、智能决策及参数优化,并反馈给物理车间来指导物理车间进行生产加工,进而实现基于数字孪生技术的船用柴油机关键件加工过程的质量管控。

2 船用柴油机关键件加工质量管控总体流程

传统船用柴油机关键件质量管控主要依据人工经验。通常情况下,检测人员以手摸的方式进行关键件加工质量的检测,并依据工作经验判断是否满足质量要求及是否需要工艺调整和再加工。因此传统加工过程质量管控主要通过工艺、加工、检测3方面的人员相互协调来实现的。然而这种传统的质量管控方法存在误差大、耗时长、自动化程度低、质量参差不齐等问题,易出现反复加工调试,不满足现代柴油机关键件加工需求。

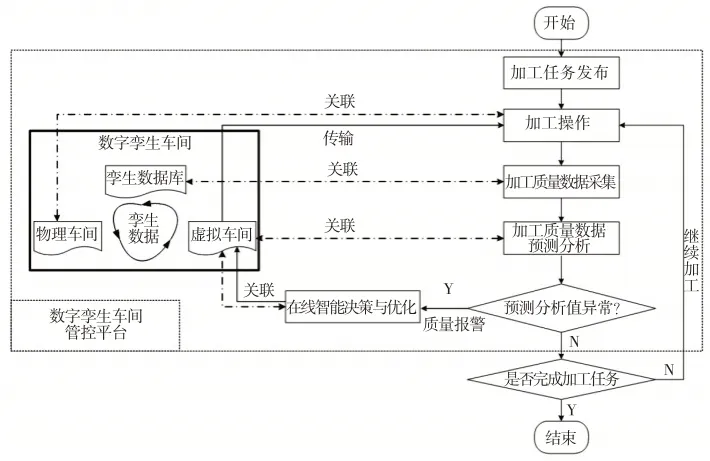

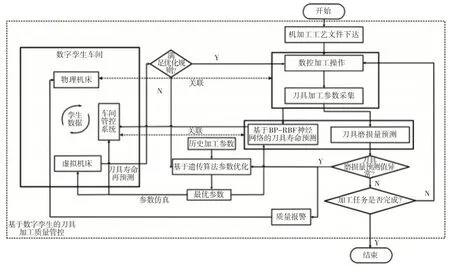

提出一种基于数字孪生技术的船用柴油机关键件加工过程质量管控方法,其流程,如图1所示。利用虚拟模型建模技术和场景建模技术,进行物理车间高忠实度的二维模型和三维模型的构建,并依据物理车间的各个工位的情况和层级结,对车间管控系统进行布置,从而实现加工数据的采集与交互,进而实现质量管控数字孪生模型的构建。加工任务下发后,车间工作人员操作加工设备进行加工操作,利用车间现有的数据采集系统进行加工数据的陆续采集与存储;在虚拟车间,利用人工神经网络及质量预测模型对采集的质量数据进行在线实时预测与诊断分析,并进行在线智能化决策及优化,进而反馈给物理车间进行加工指导。在柴油机加工过程会反复执行上述质量管控行为,直至完成整个船用柴油机关键件的加工任务。

图1 基于数字孪生技术的船用柴油机关键件加工过程质量管控流程Fig.1 Quality Control Process of Key Parts of Marine Diesel Engine Based on Digital Twin Technology

利用数字孪生车间管控平台,可以有效地实现柴油机关键件加工过程的在线质量管控。数字孪生车间管控平台是数字孪生技术与船用柴油机关键件加工过程结合的重要技术产物。数字孪生车间管控平台按照层级关系,其中一部分功能安置在物理车间各个工位上或看板上,整体管控系统安置在生产车间的管控中心,数字孪生车间管控平台也是虚拟车间向物理车间反馈质量分析/预测结果及对加工过程在线实时管控的重要途径。通过数字孪生车间管控平台可以实现柴油机关键件加工过程中的虚实数据信息融合。数字孪生车间管控平台利用车间孪生数据库,可以进行加工数据的存储。同时数字孪生车间管控平台自身对采集的加工数据进行质量预测,并依据预测结果进行在线的智能决策及优化,进而以车间看板等形式反馈给物理生产车间进行及时调整。该方法可将柴油机关键件生产过程中的质量数据控制在标准范围内,也提高了车间生产效率。

3 数字孪生加工质量管控模型构建

数字孪生技术集成了多学科耦合技术。利用计算机技术、信息制造技术等,可对虚拟车间、车间孪生数据库及车间管控系统进行数字孪生车间构建。通过加工车间虚实信息世界的数据交互融合,进而管控产品加工过程和质量。

物理车间,即柴油机关键件加工车间,主要包括数控龙门镗铣床、大型叉车、车间人员、柴油机关键件等车间组成元素。虚拟车间是物理车间在虚拟空间的真实映射,是物理车间高忠实度的虚拟模型,可用于产前和产时仿真及在线优化验证,是构建数字孪生车间的要素之一。车间管控系统用于对柴油机加工车间进行柴油机关键质量管控、提高柴油机生产效率和质量,是数字孪生的服务系统,是实现质量管控的关键。

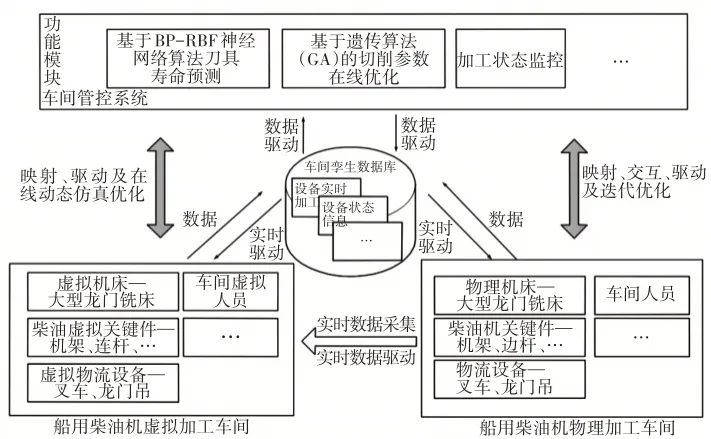

为实现柴油机加工过程中质量数据的采集、统计、分析、决策优化与反馈,针对柴油机加工过程的生产特征建立柴油机加工过程质量管控数字孪生模型,如图2所示。

图2中:物理车间是柴油机关键件进行机加工的实际车间;虚拟车间是依据物理车间通过三维建模仿真软件和场景建模软件进行构建虚拟模型。为实现虚拟车间可靠性运行,并满足虚拟车间建模需求,需对三维模型进行简易化及轻量化处理。车间管控系统是面向柴油机加工车间操作层自行设计编写的制造执行系统。车间孪生数据将物理加工车间、虚拟加工车间、车间管控系统及车间孪生数据库进行紧密相连。通过加工车间的数据采集系统及装置,将柴油机关键件生产过程的质量数据进行实时采集并存储在车间孪生数据库,形成车间孪生数据,用于虚拟车间、物理车间及车间管控系统的数据调用;依靠虚拟车间与生产管控系统可以对采集到的车间孪生数据进行预测分析及决策仿真,并反馈给物理车间进行加工调整;依靠车间管控系统对柴油机生产过程的加工信息进行可视化显示,供车间人员进行车间生产过程监控。通过加工车间物理世界与信息世界的交互融合,构成船用柴油机关键件加工过程的质量管控数字孪生模型。

图2 船用柴油机数字孪生加工质量管控模型Fig.2 Quality Control Model of Digital Twin Processing for Marine Diesel Engine

4 加工数据在线采集与建模

4.1 加工参数描述与建模

在船用柴油机关键件加工过程中,由于其复杂的车间加工模式,从而导致车间的加工信息多而杂的特性,数据信息具有多源异构的特点。通过对机床设备运行状态和关键件的实时状态进行分析,实现加工过程的多源异构数据表达模型的创建,以便于加工过程中加工信息的稳定采集。

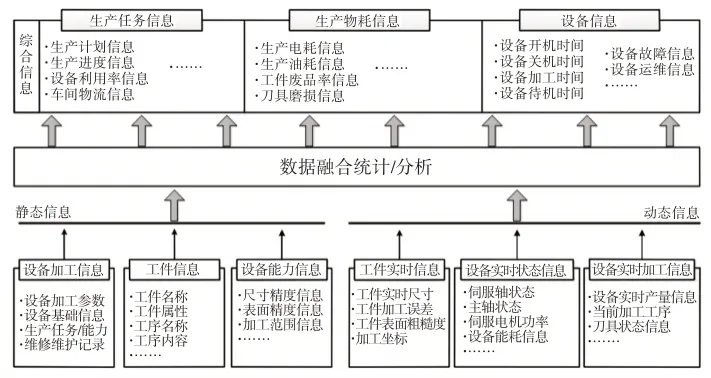

柴油机关键件加工过程多源异构信息的构成,如图3所示。针对柴油机关键件加工过程的加工信息类型,将加工过程中加工信息分为静态数据信息、动态数据信息及综合数据信息三大类。

图3 关键件加工过程多源异构信息构成Fig.3 The Composition of Multi−Source Heterogeneous Information in the Processing of Key Parts

静态信息是指关键件在加工过程中保持不变的信息。例如:设备加工信息、工件信息及设备能力信息等,会间接性影响到关键件的加工质量,如加工参数,从工艺设计上会将加工参数进行设计,但是在实际加工过程中,在刀具磨损情况下,加工参数会在一定程度上影响关键件的加工质量。因此,在数据采集过程中,如何将静态数据与其他质量数据进行关联,是确保加工过程质量管控的重要因素之一。

动态信息是指会随着工件及时间变化而发生变化的信息。例如:工件实时信息、设备状态信息及设备实时加工信息,都会直接反映关键件的加工质量,并为企业掌握加工进程、关键件的实时状态及加工设备实时状态提供了数据支持,确保了生产过程稳定性、高效性。可见,动态信息比静态信息更为重要,对数据的准确性和实时性要求更高,如何将这些数据进行采集、统计分析及在线决策,是柴油机关键件加工过程质量管控的关键所在。

综合信息是指将静态数据与动态数据进行数据融合,统计分析,为机械加工装备和柴油机关键件加工提供服务和决策依据的具体信息,主要包括生产任务信息、生产物耗信息及设备信息。

4.2 加工数据采集

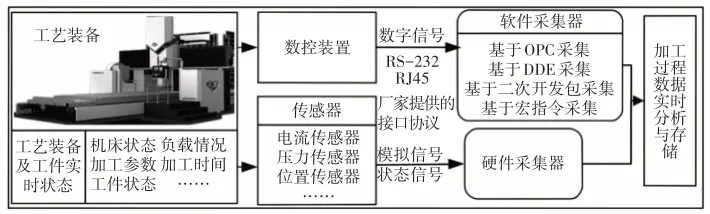

利用车间生产加工数据采集器及传感器对物理车间加工信息进行采集,并存储于车间孪生数据库,同时在虚拟车间和管控系统上进行加工过程仿真和质量数据分析、决策及优化。该方式是利用数字孪生质量管控模型对船用柴油机关键件加工质量管控的重要途径。在加工过程中,物理机床的加工信息的可靠性采集,为质量管控提供了数据支撑。对于加工车间来说,不同类型的加工车间会存在不同的生产模式,从而导致产品质量要求和标准等因素也不同,进而导致加工数据采集的方式也不同。本文针对船用柴油机关键件加工周期长、精度高、大型件等特点,在船用柴油机关键件加工过程质量管控数字孪生模型的基础上,结合工艺流程对加工信息进行在线采集[14],如图4所示。

图4 加工过程实时数据采集方案Fig.4 Real−Time Data Collection Scheme During Processing

在柴油机关键件加工过程中,加工单元和加工工序有一对一和一对多的关系,其取决于加工单元的加工能力及工艺规划设计。通过车间产线多个加工单元的相互协作,加工单元会依据工艺规划指令进行关键件加工,直至完成整个关键件的加工工艺。在加工过程中,根据质量管控需要,布置相应的传感器,通过外接的传感器和加工单元自带的数控系统进行质量数据的采集。本文采用软硬件结合方式进行数据采集,具体方式如下:软件采集是依托厂家提供的机床数控系统中的数据接口进行开发,从而实现数据采集;硬件采集是在机床中外置传感器进行数据采集。通过软硬件相结合的数据采集模式,实现数控机床加工数据的全面采集。

在实际柴油机关键件加工过程中,依据质量管控需求,对不同的质量数据,其采集频率也不尽相同,如:工装的能效数据可在一个生产周期中进行间断性多次测量,以判断机床的加工状态,是否会影响加工质量;而刀具状态数据则需要在线测量,实时了解刀具的加工状态,以免对工件加工质量造成影响。借助上述质量采集流程及方法,可实现对船用柴油机关键件加工过程中加工参数、刀具信息、机床状态信息等加工信息的采集,为后续质量数据统计分析及在线决策提供数据支撑。

5 加工过程刀具加工质量智能管控

5.1 基于BP-RBF与GA的加工质量管控模型

在船用柴油机关键件加工过程中,加工质量数据影响因素较多,如操作工人、操作环境、加工刀具等因素,都会直接或间接的影响关键件的加工质量。而这些信息可认为都是随机的,很难有规律可循,但为了质量数据的可控、可管理、可追溯,针对这一目标,以刀具加工质量管控为例进行仿真验证。

通过刀具磨损量及刀具寿命预测来实现刀具加工质量管控。对刀具寿命预测来说,由于其影响因素较多,如刀具直径、刀具齿数、切削速度、切削宽度、切削深度、进给量等有着紧密的联系。而在预测模型中,神经网络能逼近任意复杂非线性函数,因此,在非线性、模糊、模式特征不明确等问题上具有广泛的应用。而径向基神经网络(RBF)在逼近能力、学习速率等方面优于其他神经网络,因此较适用刀具寿命的预测。而遗传算法在优化收敛速度上优于其他人工智能优化算法,因此比较适用切削参数优化。加工刀具寿命预测与刀具磨损量预测相结合,是实现基于数字孪生的刀具加工质量智能管控的关键。同时该方法,也是实现基于数字孪生的柴油机关键件加工过程的质量管控的关键技术之一。在柴油机关键件加工过程中,实现刀具加工质量管控,往往需要进行多方面分析。

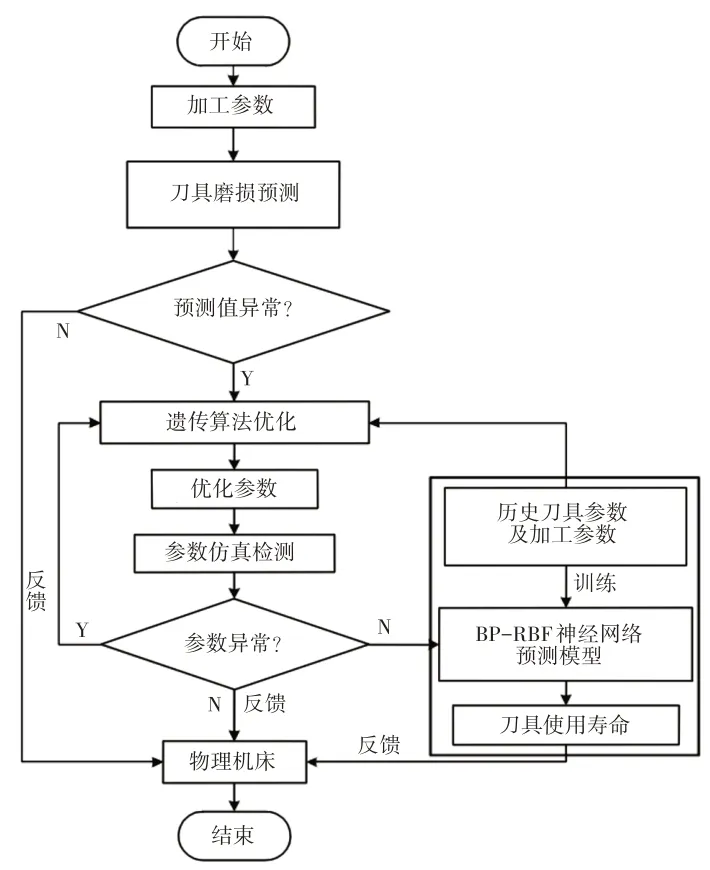

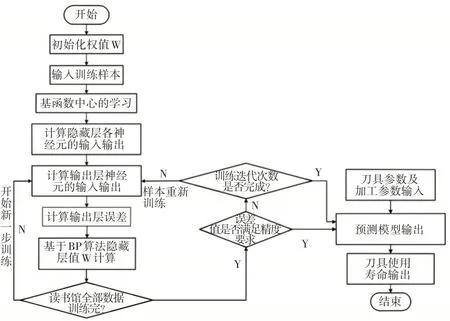

因此,在基于数字孪生的柴油机关键件加工过程的质量管控方法中,以刀具加工质量管控为例进行研究探索。采用BP−RBF神经网络和遗传算法进行刀具加工质量管控,具体流程,如图5所示。

图5 刀具加工质量管控流程Fig.5 Quality Control Process of Tool Machining

数控机床在加工过程中,通过在线实时采集的刀具信息,并结合BP−RBF神经网络预测模型进行刀具寿命预测,供物理机床进行刀具的加工调度指导。

同时借助采集到的加工参数和建立的刀具磨损量预测模型进行磨损量预测分析,当预测值异常时,进行切削参数(切削速度、每齿进给量、背吃刀量)优化,将优化结果反馈给虚拟机床进行参数仿真验证及刀具寿命再预测,进而反馈给物理机床进行加工参数调整及刀具加工调度指导,直至整个加工任务完成。

5.2 加工质量管控模型有效性仿真验证

为验证该方法的有效性,通过仿真试验对刀具寿命预测及参数优化方法进行有效性验证,其具体流程,如图6所示。通过BP−RBF神经网络与遗传算法相结合,实现刀具寿命预测与切削参数优化,确保加工稳定及产品质量合格。

图6 加工质量管控流程Fig.6 Process Quality Control Process

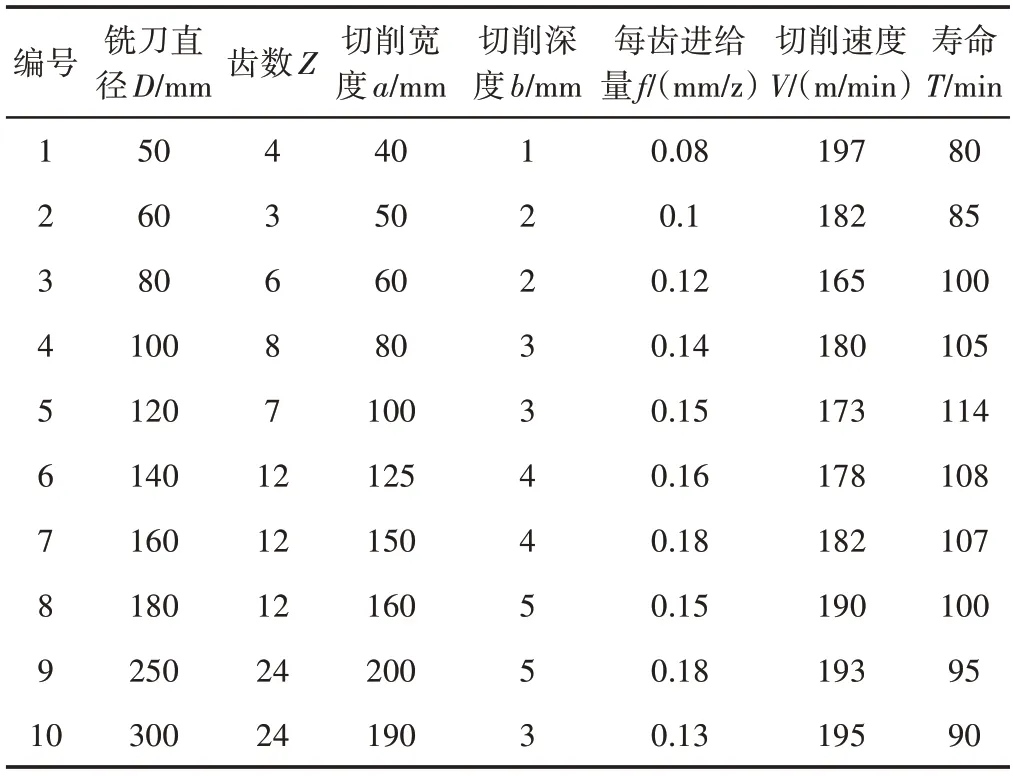

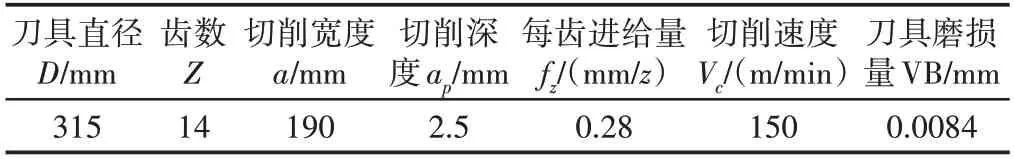

已有加工经验表明,切削方式、机床参数、工件材料、加工参数等都对刀具寿命产生影响[15−16]。在刀具寿命预测模型有效性验证过程中,选用M类硬质合金面铣刀,加工材料为QT500−7,进行立铣粗加工。对试验数据进行统计和选取,如表1所示。

表1 刀具参数及刀具寿命样本数据Tab.1 Tool Parameters and Tool Life Sample Data

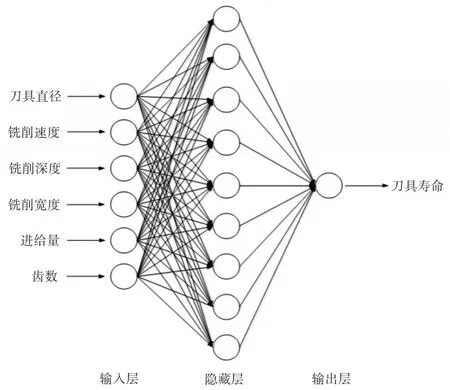

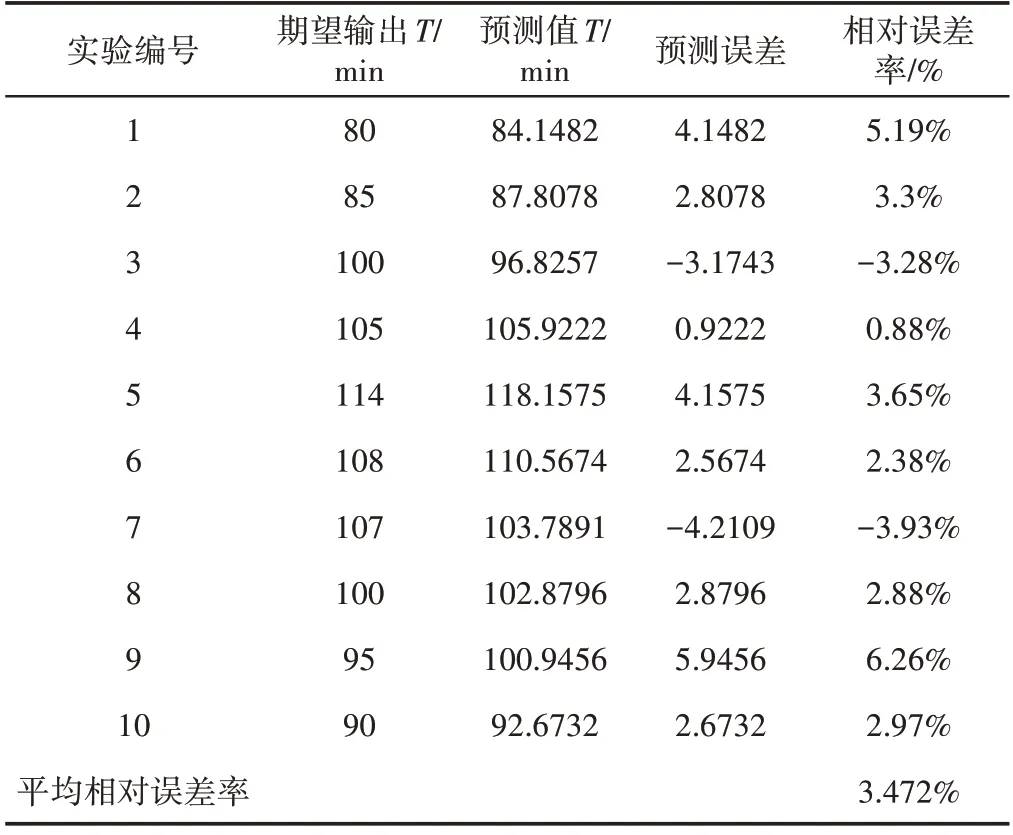

在BP−RBF神经网络的刀具寿命预测仿真验证过程中,对刀具寿命预测模型的评价采用了十折交叉验证法来验证算法的有效性。因此,依据刀具寿命传统经验式(1)建立了BP−RBF神经网络模型,如图7所示。将刀具直径、切削速度等6个参数作为输入神经元,设定了9个隐藏层单元和1个输出层。寿命预测流程,如图8所示。

图7 刀具寿命预测神经网络结构Fig.7 Structure of Neural Network for Tool Life Prediction

图8 刀具使用寿命预测流程图Fig.8 Flow Chart of Tool Life Prediction

式中:CT—刀具寿命修正系数,与刀具、工件材料和切削条件有关;V—切削速度;b—切削深度;a—切削宽度;fz—每齿进给量;Z—刀具齿数;D—刀具直径;x、y、p、q、u—b、a、fz、Z、D的影响指数,对刀具耐用度产生影响。

在刀具寿命预测过程中,采用了K−均值算法实现基函数中心的学习,通过初始化、输入样本、匹配、聚类中心更新及判断五个方面进行基函数中心的确定。其中匹配和聚类中心更新的公式如下:

式中:Xk—随机训练样本;i(Xk)—离Xk的最近点;ti(n)—第n次迭代的第i个聚类中心;I—聚类中心的个数;η—学习步长,0 <η<1。这里选用的基函数为高斯函数,如式(4)所示。

式中:σ—方差,其表达式为:σ=。其中,n为隐含节点的个数,n取值为9,dmax—所选取聚类中心之间的最大距离。并采用BP神经网络对权值w进行训练、学习及计算。

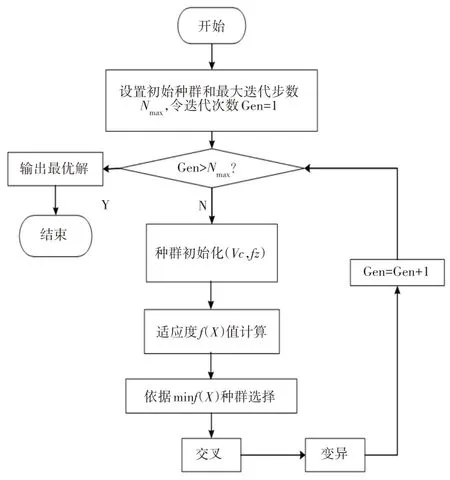

采用十折交叉验证法对BP−RBF神经网络的有效性进行验证,其验证结果,如表2所示。通过预测值与期望值的对比分析可得,其预测模型具有良好的有效性。在切削参数优化过程中,利用多元线性回归分析法进行刀具磨损量模型建立,如式(5)所示。通过采集的切削参数并基于磨损量预测模型进行刀具磨损量预测。选用切削速度、每齿进给量为优化变量。当预测值低于标准值时,则继续对监控刀具磨损量;当预测值高于标准值时,以刀具磨损量VB为优化目标对切削速度和每齿进给量进行优化,以降低刀具实际加工时的磨损量,优化流程,如图9所示。

图9 刀具参数优化流程图Fig.9 Flow Chart of Tool Parameter Optimization

表2 刀具寿命预测相对误差值对比Tab.2 Comparison of Relative Error Values of Tool Life Prediction

在优化过程中,将目标函数设置为适应度函数进行适应度值计算,通过切削速度、切削深度及每齿进给量代入,实现适应度值计算。其目标函数,如式(7)所示。

将式(5)和式(6)进行相加,构建目标函数:

式中:Vc—切削速度,单位:m/min;fz—每齿进给量,单位mm/z;

ap—切削深度,单位:mm;t—工序加工时间,单位:min。

在优化过程中,以机床功率、机床转速、机床进给量、主轴转矩及零件表面粗糙度为约束条件。t1、t2、t3、t4、t5—磨损量指数。

(1)机床功率约束

式中:Fz—切削力,单位N;P—机床额定功率,单位kW;η—机床传动效率。

(2)机床转速约束

式中:nmin、nmax—机床最小、最大转速,单位为r/min。

(3)机床进给约束

式中:fmin、fmax—机床最小、最大进给量,单位mm/r。

(4)主轴转矩约束

式中:T—机床主轴最大转矩,单位N·m。

(5)零件表面粗糙度约束

式中:re—刀尖直径,单位mm;Rmax—工件表面理论粗糙度值,单位μm。

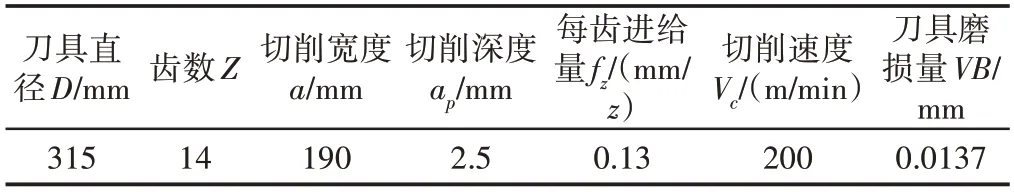

选用M类硬质合金铣刀,对加工机架上表面进行粗铣,工件材料为QT500−7,加工余量为5mm,加工参数,如表3所示。其刀具磨损量预测值根据式(5)计算所得。结合遗传算法,以切削8258mm长度进行参数优化模拟仿真验证,通过参数优化来优化刀具磨损量VB,降低刀具磨损值,其优化结果,如表4所示。通过刀具磨损量原始值与优化值对比分析,该模型具有一定的有效性。

表3 机架上表面初始加工参数及预测值Tab.3 Initial Processing Parameters and Predicted Values of the Upper Surface of the Rack

表4 优化后参数及预测值Tab.4 Parameters and Predicted Values After Optimization

5.3 系统功能验证

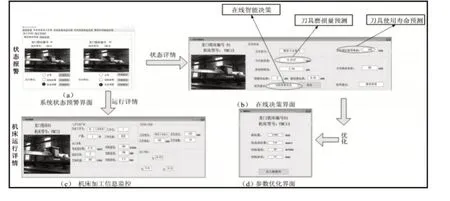

基于上述对船用柴油机关键件加工质量管控方法及关键技术研究,以一台加工设备进行仿真验证。以某型号柴油机机架为加工对象,材料为QT500−7,加工设备为数控龙门镗铣床,加工方式为粗加工,刀具为M类硬质合金铣刀,以加工长度8258mm进行上述功能仿真实验。采用SolidWorks建模软件与Demon 3D场景建模软件,进行虚拟车间构建,如图10所示。并利用Microsoft Visual Studio 2010、SQLServer 2004、Matlab 2016a软件,进行车间管控平台开发。通过Matlab进行智能算法编写及封装,并与Mi⁃crosoft Visual Studio 2010 进行集成,开发了客户机/服务器(Cli⁃ent/Server,C/S)的船用柴油机关键件质量管控平台,如图11 所示。通过虚拟车间与车间管控平台的信息集成,能直观地展示车间生产运行情况及车间机床加工状况。通过对提出的基于数字孪生的船用柴油机关键件加工质量管控方法进行了仿真验证,初步可行性良好。

在虚拟车间中,如图10 所示。一方面能360 度三维全景环绕,看到车间“人−机−物−环境”的布局情况,如龙门铣床、龙门吊、叉车等,便于车间人员全面掌控车间生产运行状况,另一方面,通过数据库与虚拟车间信息数据交互,实现加工任务的预仿真。

图10 虚拟车间Fig.10 Virtual Workshop

在车间管控平台的状态监控界面中,如图11(a)所示。将数据库中的工序信息与管控平台进行通信,并把刀具磨损量预测模型集成在平台上。通过数据库中工序信息读取并借助磨损量预测模型进行VB计算,并与该加工工序设定的磨损量标准值[17]进行数据对比,实现状态预警。其加工该工序的刀具磨损量标准值依据人为经验进行制定,制定加工该工序刀具磨损量标准值为0.01mm。通过对应按钮点击,分别显示机床加工信息、状态报警信息等,如图11(b)、图11(c)所示。

通过磨损量预测值与标准值的数据对比,当预测值大于标准值时,进行“切削参数优化”提示,通过点击“优化”按键,实现机床切削参数在线优化,对优化后的加工参数进行可视化显示,可存入数据库,供下次加工优化及工艺设计时使用,如图11(d)所示。当预测值小于标准值时,则提示“继续保持”,并对下一道加工工序刀具状态进行监测;当刀具剩余寿命达到预定值时,则进行刀具更换提醒,进行刀具更换。通过对船用柴油机关键件加工质量管控方法的研究,可实现加工过程的监控,通过对机床刀具加工状态的管控,确保加工过程和加工质量的合格稳定。

图11 车间管控平台Fig.11 Workshop Management and Control Platform

6 结语

针对数字孪生技术在船用柴油机关键件加工过程中的应用进行了相关理论及技术研究,提出了一种基于数字孪生的加工质量管控方法,并进行仿真验证,得到了以下结论:

(1)进行了基于数字孪生的刀具加工质量管控方法可行性仿真验证。通过对搭建的加工质量管控数字孪生模型的仿真验证,能将加工参数控制在合理范围内,为柴油机关键件加工过程质量管控提供了一种新的途径。

(2)利用BP−RBF神经网络预测模型对刀具寿命进行多次仿真试验,并通过对比分析,可得该预测模型具有良好有效性及较高的预测精度。

(3)建立了磨损量预测及参数优化模型,能对加工工序刀具磨损量进行预测及加工参数优化,对加工过程中刀具调度、更换及工艺参数调整具有指导性作用。