称重混棉机的精确称重研究与应用

2023-03-18王勇

王 勇

青岛宏大纺织机械有限责任公司 研发中心(中国)

传统的原料混合多采用人工混合或在并条机上进行混并,这会造成纤维之间混合质量不稳定、比例不准、没有立体感,而且存在用工紧张、生产效率低等问题[1-2]。近年来,随着混纺和色纺产品逐渐向高端化、品种差异化方向的发展,称重混棉机应运而生,并快速发展,清花混棉已成为混纺、色纺品种的技术主流[3]。

随着混纺、色纺市场的快速成长,纺机制造厂商纷纷跟进称重混棉机的研发与生产。称重混棉机结构各异,相关行业标准尚未推广;混纺、色纺工艺流程不完善,存在纤维混合不匀、混纺比不准确等问题[4-5]。因此,称重混棉机的发展还不够成熟,需要进一步地探索,本公司(青岛宏大纺织机械有限责任公司)经过多年相关设备的开发及应用,已基本完成了对称重混棉机精确称重的工艺研究。

1 称重混棉机的应用

以下介绍有称重斗精确称重功能的称重混棉机,皮带秤形式、平斜帘多仓形式的称重混棉机称重精度较低,不在本文探讨之列。

1.1 称重混合原理

称重混棉机是通过对称重斗内纤维的称重实现纤维的混合,按称重与混合“时空”顺序的不同可将称重分为单种纤维称重型和多种纤维混合称重型。

1.1.1 单种纤维称重型

如图1所示,单种纤维称重型即对单种纤维进行称重,若要实现多种纤维的称重混合则需配置多台(通常为3台或4台)此类型称重混棉机,多台称重混棉机将称重后的不同纤维在精细开松机输送带上进行叠层,经开松后输送至后级机台,从而实现对多种纤维成分的称重混合(精细开松机此处不做介绍)。该种称重混棉机的优点是产量高,最多可实现6种纤维的称重混合,是称重混棉机的主力机型。

1—单种纤维称重型称重混棉机; 2—精细开松机。图1 单种纤维称重型称重混棉机组

1.1.2 多种纤维混合称重型

如图2所示,多种纤维混合称重型称重是在称重混棉机内部实现多种纤维(通常2~3种)的混合,利用称重斗内纤维质量的累加实现对多种纤维的称重混合,混合后的纤维经精细开松机的转移及开松后输送至后级机台。有别于单种纤维称重型,多种纤维混合称重混棉机内部有3个独立的储棉箱及对应给棉通道,可实现称重斗内纤维的称重混合。该种称重混棉机的优点是占地面积小、产量受混纺比的影响较小,但产量较低,实际产量通常不超过300 kg/h,因此其市场份额不高。

1—多种纤维混合称重型称重混棉机; 2—精细开松机。图2 多种纤维混合称重型称重混棉机组

1.2 工艺流程

目前,市场中清梳混纺线的流程配置种类繁多,按照生产的连续性,可分为连续化生产和非连续化生产两种。

1.2.1 连续化生产

连续化生产是将称重混棉机应用于清梳联流程,因其生产效率高、节省人工的优点而深受市场欢迎,也是符合无人车间发展的一种模式。目前,市场上应用最多的流程为:①抓棉机→②称重混棉机组→③多仓混棉机→④清棉机→⑤梳棉机。针对黏胶等纤维不易开松的特点,有部分混纺线在①抓棉机和③称重混棉机组中间增加了开松设备,充分的开松有利于纤维的精细混合。

1.2.2 非连续化生产

非连续化生产是将原料称重混合后打包,然后放至正常清梳联生产线上使用。相对于连续化生产模式,其混合效果更好,但长流程对纱线指标有影响,并且打包及排包过程必将增加劳动强度、影响生产效率。非连续化生产的主要流程为:①抓棉机→②称重混棉机组→③打包机→④正常清梳联生产线。

1.3 存在的问题

称重混棉机存在诸多不合理设计,难以满足精确称重或高产的要求;工艺流程设计不合理,存在生产效率低、混合效果不佳等问题。这些问题的存在都会直接或间接地影响用户的经济效益,造成相应损失。

2 JWF1081/A型称重混棉机及工艺流程

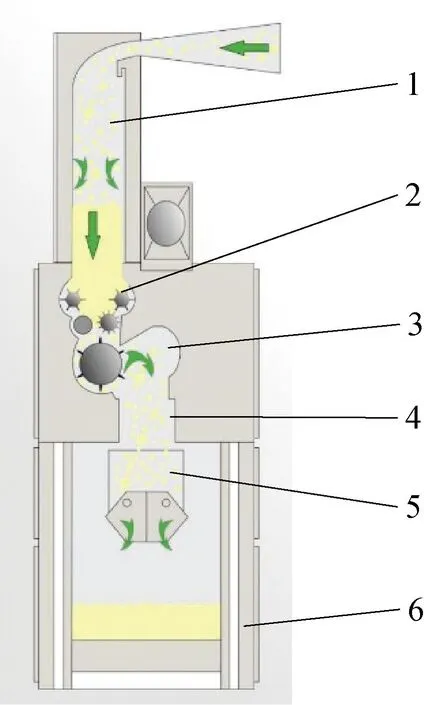

本公司对称重混棉机的精确称重工艺进行了系统研究,升级设计了JWF1081/A型称重混棉机(单种纤维称重型),并制定了标准的工艺流程。升级设计后的JWF1081/A型称重混棉机如图3所示。

1—储棉箱; 2—给棉部件; 3—打手部件; 4—翻板开合部件; 5—称重部件; 6—支撑部件。图3 升级设计后的JWF1081/A型称重混棉机

2.1 升级设计后的JWF1081/A型称重混棉机

对关键机械结构和电气控制进行优化设计后提升了称重的精确性和稳定性。

2.1.1 储棉箱

储棉箱位于称重混棉机顶部,起着储棉和排风的作用。

——储棉箱内是经过开松后比较蓬松的纤维,足够的储棉量是精确称重的前提,储棉箱有效储棉空间为0.54 m3,储棉量可达18 kg。

——储棉均匀密实是精确称重的基础,储棉箱的排风能力能与FT243A型入口风机风量相匹配,储棉箱排风区域下部采用大面积网眼排风,上部采用可调滤网排风,排风面积可>5 m2,可实现储棉箱内风既压紧纤维又不穿透储棉箱,避免了到达称重部位的风对称重精度的严重影响。控制储棉箱排风管道静压为-120~-230 Pa,补风口设计有可调节的补风板,方便调节补风位置和补风量,避免储棉箱内储棉不均。

——过棉通道平滑过渡,避免了截面骤变出现的气流紊乱;储棉区域特别是网眼区域经表面处理(如抛光),可减少挂花、纤维粘网眼的可能性。

2.1.2 给棉

给棉采用上下两对罗拉,上面为一对大直径六翼片罗拉,下面为小直径翼片罗拉+包针布罗拉。上面的一对翼片罗拉大隔距、大直径,可高效地将纤维压紧、转移,采用高产、防缠绕设计,适纺纤维的长度更大;小直径翼片罗拉和包针布罗拉可有效地握持和转移纤维。给棉传动采用伺服技术,相较于变频传动能够实现更精准给棉。

2.1.3 打手区域

打手采用大直径6排梳针打手,变频控制,柔和开松[6]的同时可高效地将纤维开松、转移。通过合理的过棉通道设计,能将经过打手开松后的纤维动能予以抵消,纤维以近乎自由落体的状态落入称重斗内;打手旋转产生的风通过过棉通道的排风区域排出。在此基础上的影响通过电气算法补偿,可最大程度地确保称重精度。

2.1.4 翻板开合

翻板开合部件位于称重斗的上方,给棉时开启,非给棉时关闭。翻板旋转轴处采用了细毛刷+双层密封皮设计,可防止此处搭花,尤其是能防止较长的辫子接触称重斗造成的长时间称重偏差。

2.1.5 称重

称重采用三点悬挂结构,使称重系统能快速、稳定地称重,缩短称重周期。每个称重点采用模块化设计,称重斗与称重传感器采用柔性连接技术,并增加限位设计和橡胶减振,从而能有效减少低频振动对称重的影响。

称重斗采用特殊材质,称重斗内无纤维时,称重传感器总承载质量不足30 kg,做到承载纤维与称体质量比最大化,提升了称重精度。称重斗侧面设置了合理的网眼排风区域,减小了风力对称重的影响。

2.1.6 支撑

创新性地采用独立支撑设计,即称重结构不与给棉、打手等产生振动部分接触。测试可知:正常开车时,非独立支撑方式的称重部位平均振幅达0.8 mm,独立支撑称重部位平均振幅则仅为0.2 mm,振幅大幅减小75%,明显可见独立支撑设计的优势。

2.1.7 电气控制

科学合理的电气控制程序有效确保了称重的精确性:称重周期内7大阶段划分,控制执行动作的并行或串行;储棉箱储棉量控制和下限保护,确保称重的连续性及准确性;采用高效给棉和精细给棉相结合的理念,给棉设置高、中、低3档速度,根据适纺纤维的不同自动调整相应速度的称重质量;称重飞料的智能计算及自动修正;称重固定偏差和随机偏差的预测及动态模型修正;配方管理,混纺品种快速切换等。

2.2 标准工艺流程

2.2.1 连续化生产

标准流程:①抓棉机→②储棉开松机→③称重混棉机组→④多仓混棉机→⑤清棉机→⑥梳棉机。其中,环节①如果配置圆盘抓棉机,每种纤维至少对应2台并联的圆盘抓棉机,避免排包影响产量;环节②标配储棉开松机,可替换为清棉机或多仓混棉机(4仓或6仓);环节④配置多仓混棉机为8仓或10仓。

2.2.2 非连续化生产

标准流程:①抓棉机→②储棉开松机→③称重混棉机组→④打包机→⑤正常清梳联生产线。其中,环节①如果选用圆盘抓棉机,每种纤维至少对应2台并联的圆盘抓棉机,避免排包影响产量;环节②标配储棉开松机,可替换为多仓混棉机(4仓或6仓)。

3 生产实践

升级设计后的JWF1081/A型称重混棉机及标准流程已应用于国内外20余家企业,以下以江苏某大型纺织厂混纺涤纶/黏胶[混纺比65/35,线密度1.33 dtex(30s)]纱为例进行介绍。

3.1 工艺流程

JWF1007型圆盘抓棉机→JWF1129型储棉开松机→JWF1081A型称重混棉机+JWF1127-160型精细开松机→JWF1031型多仓混棉机→JWF1115-160型精开棉机→JWF1213型梳棉机→(并条机→粗纱机→细纱机→络筒机)

3.2 工艺参数

JWF1129型储棉开松机:打手转速600 r/min,给棉罗拉最高转速2.05 r/min。FT243A型入口风机:距离JWF1081A储棉箱5 m以上,频率30.5 Hz。JWF1081A型称重混棉机:储棉箱压力为500~600 Pa,供棉压力下限450 Pa;给棉罗拉最高转速10.16 r/min(伺服控制),三档给棉速度及相应质量由程序自动分配并动态调整;打手转速870 r/min。JWF1127-160型精细开松机:输送带最大速度12.9 m/min,打手转速720 r/min。JWF1115-160型精开棉机:打手速度530 r/min,目标压力550 Pa。JWF1213型梳棉机:出条速度195 m/min,产量70 kg/h,锡林速度450 r/min,刺辊速度900 r/min,活动盖板速度200 mm/min。

3.3 成纱质量及混纺比

3.3.1 成纱质量

成纱质量指标如表1所示,数据均为取样10次的均值,成纱质量指标达到了2018年USTER公报5%的水平。

表1 成纱质量指标

3.3.2 混纺比

从细纱取样后,按照FZ/T 01057.3-2007《纺织纤维鉴别试验方法》、GB/T 2910.11-2009《纺织品定量化学分析 第11部分:纤维素纤维与聚酯纤维的混合物(硫酸法)》进行混纺比的测试,测试结果如表2所示。所生产纱线要求的涤纶和黏胶混纺比为65∶35,由表2中数据可知,涤纶和黏胶的混纺比波动控制在混纺比的±0.5%以内。同时,根据下游客户长期跟踪反馈,所生产纱线织布后染色均匀、无横档现象,这进一步证明了升级设计后的JWF1081/A型称重混棉机及标准流程混棉的准确性。

表2 管纱中涤纶和黏胶质量分数的检测结果

4 结语

差别化纤维混纺比例难控制是纺纱生产的难点和痛点。应用升级设计后的JWF1081/A型称重混棉机能确保精确的纱线混纺比,提高纱线的附加值;超过1 000 kg/h的产量可为用户创造更多的利润空间;自动化控制、远程诊断与维护系统等还能为用户带来良好的使用体验。相比传统的混棉方式,升级设计后的JWF1081/A型称重混棉机及标准工艺流程能够减少纺织企业的用工压力和工作强度、提升产品竞争力,符合当前社会节能、低碳经济的主题,可为纺织企业创造更大的经济效益。