基于多针距隔针技术全成形自带领插肩款的工艺设计

2023-03-18王新泉董红生

王新泉 董红生

内蒙古鹿王羊绒有限公司 技术中心(中国)

纺织行业是一个劳动密集型产业,而随着中国人口老龄化问题越来越严重,从事纺织产业的年轻人越来越少,纺织行业面临的招工难、生产难等问题一直困扰着企业管理人员。纺织行业要想降低成本,就必须有所创新,向管理要效益、向技术要效益,向科技要效益。目前,全成形(wholegarment)产品(也称天衣无缝或一线成衣产品)是针织行业内一个高频率词汇,常描述为“一根纱线进去、一件成衣出来”产品,全成形产品以其无缝制、无套合、节省多道工序、编织效率高、生产时间减少、制作成本低等特点而广受业内人士青睐。目前市场中的全成形产品生产大都以日本岛精公司生产的四针板或五针板全成形电脑横机及其设计软件为主要编织设备,但这种设备价格昂贵,是普通双针板电脑横机的4~5倍,大部分生产企业还是以双针板普通电脑横机为主要生产设备。本文基于全成形无缝制产品的设计思路[1],通过分析隔针技术的编织原理,绘制线圈结构图和编织意匠图,在多针距双针板电脑横机上开发了全成形插肩款产品。所编产品具有合体、柔软、舒适、伸展自如、无需套合缝制、一次成形等特点,该工艺的研究具有一定的可实现性。

1 多针距技术概述

多针距技术也称为变针距技术,是电脑横机的一种新型编织技术,即在一台特定机号的电脑横机设备上实现编织不同针距效果产品的技术。

1.1 设备特点

多针距电脑横机设备相对于普通电脑横机主要是织针有较大差别,图1a)为12针/(2.54 cm)(12针/英寸)电脑横机普通织针,它的针钩直径为1 mm;而图1b)为12针/(2.54 cm)(12针/英寸)电脑横机多针距织针,它的针钩直径为2 mm。针钩越小,握持纱线越少,编织的产品越细腻;针钩越大,握持纱线越多,编织的产品越粗犷,针钩大小是决定产品粗细风格的关键因素。此外,导纱器位置的梭嘴眼是纱线经过的通道,影响纱线喂入的顺利程度。

图1 普通织针和多针距织针

1.2 编织原理

多针距编织原理是在12针/(2.54 cm)的电脑横机上,装配了7针针号的织针针钩,能够钩取或握持多根纱线,并顺利成圈,再采用1空1隔针成圈的编织形式。如图2所示,当前针板奇数1列编织成圈、偶数2列不编织拉浮线;后针板偶数2列编织成圈、奇数1列不编织拉浮线,前后针板轮回编织,即可编织出7针粗针型效果的圆筒空气层纬平针织物面料,它是由成圈与浮线相互连接串套而成的。[2]

图2 隔针线圈结构

1.3 设计要点

采用多针距隔针技术编织,对于款式成形收、放针工艺和绞花类变化组织结构等要求,可以借助前、后针板相对针位的空针进行目标线圈间的相互翻针和线圈移位动作,完成组织结构设计和实现成形工艺。

2 插肩款工艺研究

采用多针距隔针技术研究开发一款全成形半袖插肩款自带领工艺。

2.1 参数选择

原料选择:选用长度28~33 mm、细度15.5 μm左右、短绒率16%以下的100%纯羊绒纱线;纱线线密度为38.5 tex x 2(26 s/2 x 2)。

设计密度:成品横密为32针/(10 cm),成品纵密为26行/(10 cm)。

横机参数:

设计系统: APEX3或SDS-ONE

机器: 日本岛精SIG123SV型多针距电脑横机

机号: 12针/(25.4 mm)

系统: 3系统

针板: 前后相向2块针板

针板幅宽: 1.2 m

织针型号: 7针大针钩

导纱器数量: 5把(2把废纱+3把绒纱)

2.2 款式效果设计

本设计的半袖插肩款式效果如图3所示。这是前片带有绞花的一个基本款,大身侧缝和袖子侧缝都没有缝迹,下摆和袖口为自起底模式;[3]前后板线圈采用轮回编织至领部位置时,后领部正常编织,前领部为停针休止编织,从而形成有前领深高度的自带领。

图3 半袖插肩款式效果

2.3 款式结构示意

插肩款分部位结构示意如图4所示。由图4可知,成衣主要由A、B上下两部分构成,从底边到腋下为大身部分A,从腋下到领顶为挂肩和领部部分B。为了能够与半袖位置相连,起底时,左边带入1号废纱导纱器编织,右边带入2号废纱导纱器编织,中间带入3号绒纱导纱器编织大身,3号绒纱导纱器前板需借助相对针板的空针编织绞花组织结构a,反复进行前后板线圈顺序循环,编织出无连接的单片圆筒空气层结构;待编织到半袖绒纱起口位置时,左边1号废纱导纱器和右边2号废纱导纱器同时退出编织区域,不参加编织;同时,左边带入4号绒纱导纱器编织左袖,右边带入5号绒纱导纱器编织右袖,4、5号绒纱导纱器与中间3号绒纱导纱器共同编织左、右袖和大身部分,完成A部分编织。待到左、右袖和大身需要合为一体编织时,如图4中b位置所示,左、右袖挂肩位置的线圈需要借助相对针板的空针针位转移,完成前、后板线圈分别减针的工艺设计,构成插肩袖款式。A、B部分合并后,B部分位置仅使用3号绒纱导纱器编织,左袖4号绒纱导纱器和右袖5号绒纱导纱器同时退出编织区域,不参加编织。继续编织到达领部位置,如图4中c位置所示,后片领部正常编织新线圈,而前片领部停针、休止编织,线圈逐渐退出编织状态,待领深尺寸达到工艺要求后,再将停针、休止的原始线圈继续进行起针编织新线圈,满足领部符合人体工学设计的需求。

A—大身直摇部分; B—挂肩以上部分;a—绞花组织结构; b—袖身合并; c—领深; 数字—导纱器号码。图4 插肩款分部结构示意

2.4 编织行进轨迹

为了提高编织效率、减少机头空跑过程,本设计选用3系统电脑横机进行编织。[4]编织行进轨迹如图5所示,当机头带导纱器由左向右编织前板线圈时,系统S1带2(5)号导纱器编织、系统S2带3号导纱器编织、系统S3带1(4)号导纱器编织;当机头带导纱器由右向左编织后板线圈时,系统S1带1(4)号导纱器编织、系统S2带3号导纱器编织、系统S3带2(5)号导纱器编织,机头每往返一个过程,即完成一行前板和一行后板线圈的编织。

S1—系统1、S2—系统2、S3—系统3图5 编织行进轨迹

2.5 基底组织设计

基底组织结构是编织多针距产品的基础,如图6所示,采用1空1隔针出针,轮回编织前后板线圈,即可编织出圆筒状空气层基底组织结构,图6a)为隔针编织线圈平视图,由前板①的方向位置引进纱线,第1、3、5……奇数针出针编织新线圈,前板第2、4、6……偶数针则不出针、不编织、拉浮线,仅纱线从织针上通过;当后板②的方向位置引出纱线,第2、4、6……偶数针出针编织新线圈,后板第1、3、5……奇数针则不出针、不编织、拉浮线,仅纱线从织针上通过,前后板轮回编织新线圈。前、后板织针按照针对针出针,即前板出针时、后板不出针;或后板出针时、前板不出针,这样,采用多针距隔针技术编织的圆筒状空气层结构与正常针距编织的结构外观效果无明显差异,图6b)为隔针编织线圈意匠图。[5-6]

图6 基底组织设计

2.6 绞花组织设计

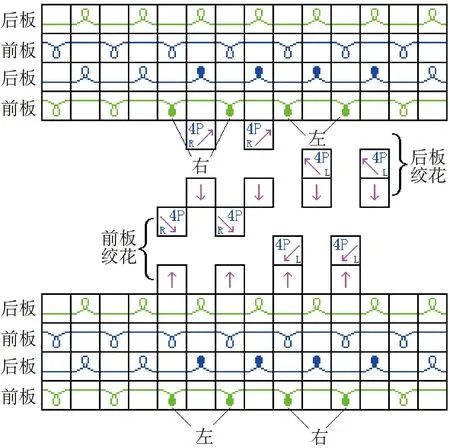

借助相对针板的空针针位进行绞花线圈的翻针交叉动作,达到绞花组织的设计效果。图7以2针压2针绞花、方向为右压左为例说明绞花组织的编织工艺,摇床错板针数为偶数针,且摇床错板针数应为绞花针数的倍数。前板绞花时,首先,将绞花交叉的前板线圈翻针到后板空针针位上,此时,前板绞花针位为空。其次,右面后板的线圈向左摇4个针位后翻针到前板对应左面的针位上。最后,再将左面后板的线圈向右摇4个针位后翻针到前板对应右面的针位上,完成前板右面和左面线圈的交叉互换;后板绞花原理与前板的完全相同,仅翻针摇床方向相反。由此即可达到前板和后板线圈分别绞花的目的,且前后板线圈相互间无粘连。[7]

P—摇床针数; R—线圈向右; L—线圈向左; ↑—前板线圈翻针到后板;↓—后板线圈翻针到前板; —前板线圈向左到后板; —前板线圈向右到后板;—后板线圈向右到前板; —后板线圈向左到前板。图7 绞花组织意匠图

2.7 袖身合并结构

左、右袖与大身合并线圈结构如图8所示,由D、E、F 3个区域构成左、右袖和大身结构,其中D区域带4号导纱器编织左袖部位,E区域带3号导纱器编织大身部位,F区域带5号导纱器编织右袖部位,3把导纱器分别单独编织身袖的对应区域,区域与区域间为开口状态,无连接,如图8中的a1;当编织到腋下挂肩位置时,左袖和右袖与中间大身合并,左袖D区域4号导纱器和右袖F区域5号导纱器退出编织,仅使用3号导纱器将D、F区域的线圈通织合并,再按照工艺要求,将挂肩前后板线圈整体减针到大身E区域位置,形成堕套组织,如图8中的b1,由此形成的结构符合袖山和挂肩曲线尺寸,且贴合人体。[8]

图8 袖身合并线圈结构

2.8 挂肩减针动作

按照挂肩和袖山尺寸要求,进行减针工艺设计,即借助相对针板的空针针位分别进行前后板线圈减针动作。图9为挂肩减针意匠图。首先编织前后板基底组织线圈,然后将前板减针线圈翻针到后板空针针位上,后板向右移动2个针位后,再将后板线圈翻回到前板,完成前板线圈减针动作;同理,将后板减针线圈翻针到前板空针针位上,后板向左移动2个针位后,再将前板线圈翻回到后板,完成后板线圈减针动作,分别形成有前后板线圈的堕套线圈,如图9中X位置所示,针板移动2个针位,前后板线圈分别被减掉1针,如图9中Y位置所示。

P—摇床针数; R—线圈向右; ↑—前板线圈翻针到后板;↓—后板线圈翻针到前板; —前板线圈向右到后板; —后板线圈向右到前板; X—堕套线圈; Y—减掉线圈。图9 挂肩减针意匠图

2.9 前领深休止设计

休止设计也称为局部设计,是由电脑横机特有的选针系统来完成的,可以根据需要选择每一根织针,在一行上可以同时进行成圈、集圈、不织等编织方式。[9-10]图10所示为前领深休止线圈结构,休止设计只针对前板线圈,如图10中O位置所示;后板线圈正常编织,前领深采取由中间向两侧逐渐休止编织方式,如图10中S位置所示,前领深线圈逐渐减少,休止的行数决定了领深的深浅程度。由于前板线圈挂在织针上逐渐退出编织,会形成孔眼,影响产品外观质量,故采取边缘1针的集圈吊目组织,如图10中T位置所示。集圈吊目能够起到新线圈与旧线圈的衔接作用,弥补孔眼造成的外观问题,编织完成后,再以前、后板线圈继续编织结束领部。

图10 前领深休止线圈结构

前领深编织顺序:初始点带导纱器由左向右行进,按照后板线圈→前板线圈(右)→前板线圈(右)→后板线圈→前板线圈(左)→前板线圈(左)的顺序规律循环,即可编织出“后高前低”带有前领深高度的领部工艺结构,达到所要求的领深尺寸。

2.10 实物展示

图11为本设计的全成形插肩款编织实物缩小版照片,所编产品柔软舒适、成形无缝,生产效率高、成本低,且能够带有常规组织结构。

图11 本设计的全成形插肩款编织实物

3 结语

本文采用多针距隔针技术开发了一款全成形自带领插肩款产品的工艺,具有一定的可实现性,说明全成形毛衫并不是必须使用专用设备才可编织,采取隔针技术也能达到全成形无缝产品生产的目的,但是对于一些细节部位工艺的实现上,还需要进一步研究、探讨,循序渐进、不断完善,改进工艺方案和设计思路,以最终满足和符合产品实用性为目标,不断地创新与学习,以引领行业技术的进步和发展。希望本研究成果能对进一步的科学研究和生产实践有所帮助。