三相组合式过电压保护器预试不合格分析

2023-03-18王轶琛

王轶琛

(杭州华电下沙热电有限公司,浙江 杭州 310018)

0 引言

真空断路器因其优良的性能被广泛应用于中压系统,由于其灭弧能力强,在开合操作电动机和变压器等感性负载时易产生过电压现象,对系统内电气设备安全运行造成影响。为此,不少电力及工矿企业选择组合式过电压保护器作为操作过电压和大气过电压保护装置。

1 三相组合式过电压保护器异常现象

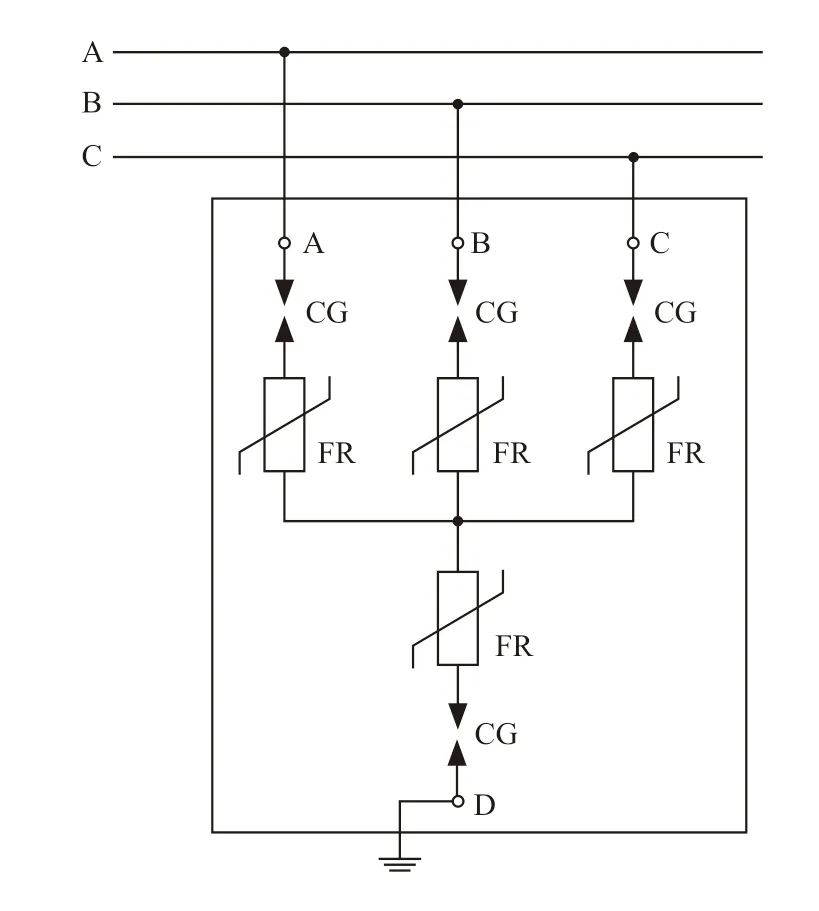

某燃机发电厂厂用电系统6 kV开关柜内安装有TBP-A(B)-7.6/131型三相组合式过电压保护器,用于限制大气过电压和操作过电压。每组保护器由4个独立元件组成,其中3个相元件与系统A, B,C三相分别连接,地元件与地线连接形成公共中性点,如图1所示。每个元件由非线性氧化锌阀片FR和串联放电间隙CG组成,外套采用憎水性强的硅橡胶复合绝缘材料,整体硫化一次成型法生产,适用于操作频繁的运行环境。

图1 三相组合式过电压保护器结构

该燃机发电厂基建安装的三相组合式过电压保护器为2013年生产,2014年交接试验合格后投入运行,其后历次电气预防性试验中曾发现个别过电压保护器不合格并进行了更换。

根据JB/T 10609—2006《交流三相组合式有串联间隙金属氧化物避雷器》,额定电压7.6 kV的电机用避雷器工频放电电压有效值应不小于15 kV,电站用避雷器工频放电电压有效值不小于16 kV。在2021年电气预防性试验中,先后发现有6组过电压保护器相—相绝缘电阻明显下降,工频放电电压大幅降低,不满足试验标准(三相相元件编号分别为1,2,3),而过电压保护器的相—地绝缘电阻值均满足大于2500 MΩ的试验标准。

将这6组试验不合格的过电压保护器拆至实验室进行检查分析。通过外观检查发现3个相元件的硅橡胶外套、电缆引线及基座绝缘盒表面无破损、过热、爬电、变色、污染等异常痕迹。由于地元件封装在过电压保护器基座绝缘盒内,暂时无法判断。

对该过电压保护器完成清洁干燥后,使用兆欧表复测相—相和相—地绝缘电阻,无明显变化。初步判断地元件绝缘正常,而相元件存在异常情况导致绝缘不合格。

2 解体检查及试验

为分析过电压保护器绝缘下降原因,对其中的2组组合式过电压保护器进行解体检查。该型号保护器生产工艺和基本结构为:每个相元件的放电间隙和氧化锌阀片等功能器件封装在硅橡胶外套覆盖下的一个白色绝缘密封筒内,该密封筒分上下两部分,通过螺纹拧紧连接,缝隙用胶水密封。由于并非抽真空工艺,筒内难免有空气留存。地元件结构与相元件一致,地元件水平放置在密封绝缘基座内,其首端通过铜线与各相元件尾端连接,尾端通过一螺杆穿出基座接地。

2.1 2号厂区变过电压保护器

2.1.1 相元件(编号1)解体检查情况

将2号厂区变过电压保护器相元件(编号1)外部硅橡胶割除,检查硅橡胶内表面干净平整,无异常现象。装有功能元器件的密封筒外观无受损、潮湿等异常现象。打开密封筒,看到放电间隙的上电极严重铜绿锈蚀,并碎裂成大小不等的5块;下电极完整、未见明显裂纹,但表面覆盖明显铜绿;该相元件其余部件未见明显异常情况。该保护器(编号2,3)相元件以及地元件未解体,留做浸水观察试验。

2.1.2 相元件(编号1)解体后试验情况

相元件(编号1)解体后,对其中一些部件进行绝缘电阻、直流泄漏电流测试。氧化锌阀片绝缘电阻1.26 GΩ。对氧化锌阀片做直流泄漏电流试验,U1mA直流电压为6.6 kV,测量0.75U1mA下泄漏电流为12 μA,与制造厂规定值相符合。测量放电间隙支撑绝缘筒绝缘电阻为35 MΩ,用酒精擦拭后复测绝缘电阻提高至6.44 GΩ,说明其表面有污染。

2.2 1B循环水泵过电压保护器

2.2.1 相元件(编号2)解体及试验情况

将1B循环水泵过电压保护器相元件(编号2)解体,解体后发现与2号厂区变情况相同,即放电间隙上电极锈蚀铜绿,边缘碎裂,而下电极表面铜绿严重;放电间隙支撑绝缘筒表面有粉末附着现象;解体后测量放电间隙套筒绝缘电阻8.38 MΩ;氧化锌阀片绝缘电阻4.56 MΩ,擦拭后绝缘明显提高;进行直流泄漏试验,则U1mA直流电压为5 kV,0.75U1mA下泄漏电流为24 μA,与制造厂规定值相符合。

2.2.2 相元件(编号1)试验及解体检查情况

1B循环水泵过电压保护器相元件(编号1)采取先进行直流泄漏试验后解体的检查方法。首先用兆欧表2500 V档测量,绝缘电阻为2.57 MΩ;然后用5000 V档测试,显示值在1.9~2.4 MΩ摆动;再施加直流电压2 kV,泄漏电流在达到800 μA后逐渐降低。上述试验现象反映该相元件内部绝缘存在异常。

试验结束后进行解体检查,发现上电极锈蚀铜绿,周边绝缘盖上分布黑色树枝状杂质,可以擦拭掉,疑似表面爬电痕迹;下电极锈蚀严重,有颗粒杂质。

2.2.3 地元件解体及试验情况

由于过电压保护器地元件的绝缘检测情况均正常,因此只对1B循环水泵的地元件进行解体检查。解体前检查地元件外观完整干净,解体后内部未见受潮、锈蚀、破损等迹象。放电间隙下电极有放电熏黑痕迹,其余部件未见异常情况。

解体后测量地元件氧化锌阀片绝缘电阻为1.94 GΩ,放电间隙套筒绝缘电阻为1.957 TΩ。对氧化锌阀片做直流泄漏试验,U1mA直流电压为5.1 kV,0.75U1mA下泄漏电流为23 μA,与制造厂规定值相符合。

2.3 2号空压机过电压保护器

2号空压机过电压保护器借鉴无间隙避雷器试验方法,选择直流泄漏试验进一步验证其绝缘状况。根据试验前相—相、相—地不同元件组合的绝缘电阻结果,采取相—地元件组合施加6 kV直流电压,相—相元件组合施加3 kV直流电压。结果显示,试验前后各元件绝缘电阻无明显变化。通过各组试验数据的比对,判断地元件绝缘状况良好,而3个相元件绝缘存在问题,与之前试验结果相吻合。

3 浸水试验

将2号厂区变过电压保护器相元件(编号2,3)以及地元件正立浸入水箱,保持水面没过相元件顶部电缆引线根部。该浸水检查是为了检查元件的密封性,为分析相元件绝缘下降原因提供参考。浸水前,测量R23绝缘电阻为29 MΩ,R2D绝缘电阻987 GΩ,R3D绝缘电阻865 GΩ。

试验结果显示,相元件和地元件在浸水初期绝缘电阻均呈现明显下降趋势,绝缘良好的地元件在一周后降至20 MΩ,与相元件相当。分析认为:相元件(编号1)解体后,基座绝缘盒原有密封性被破坏,导致封装在盒内的地元件进水受潮,是其绝缘电阻严重下降的根本原因。

4 结束语

通过对绝缘异常的过电压保护器解体检查及相关试验,综合分析得出保护器相元件绝缘不合格是其内部受潮所致。潮气使放电间隙的电极严重锈蚀,腐蚀产生的粉末污染了放电间隙支撑套筒、氧化锌阀片等部件表面,导致绝缘严重下降,腐蚀电极在装配应力作用下出现裂纹甚至破碎,给过电压保护器带来极大的安全隐患。

该批次过电压保护器出现绝缘严重下降的共性问题,其根本原因是该类型产品生产工艺难以保证长期密封效果,加上电厂运行环境潮湿,如开关柜下方电缆沟有积水等,潮气进入相元件导致绝缘不合格。

因此,需要重视开展过电压保护器预防性试验工作,及时发现绝缘异常隐患。根据以往用户经验,同类型产品运行超过8年后故障率较高。为消除安全隐患,建议电厂对仍在运行的同批次其他产品尽早安排更换处理。