基于WMS仓储管理系统及伺服控制系统的全自动水养池搬运系统的研究

2023-03-17戴一飞

戴一飞

摘 要:为了防止混凝土的干缩裂纹的出现并有利于增加构件的强度,在蒸养窑蒸汽养护工序完成后,必须对蒸养后的构件进行养护,此时一般选择集中水池养护,以保证满足足够的强度。

关键词:智能;高效;安全

中图分类号:F713.5 文献标识码:A 文章编号:2096-6903(2023)11-0048-03

0 引言

全自动水养池搬运系统极大地提高了管片放置的位置精度减少管片的损伤。采用暂存系统可以一次存储多个构件进行吊装工作,减少整个系统的远距离运行工作。采用上料区向水养池内凹陷,避开搬运系统移动路线,避免拥堵,减少安全隐患。整个系统采用无人化工作,减轻工人工作强度,减少安全隐患。

1 系统概述

预制管片分3种类型,每种类型存放在不同的水养池中,在养护池中摆放7 d直至管片养护完成。管片的入池(存)、出池(取)及整个运送过程使用智能化控制手段实现无人化作业。通过传感器、精确定位技术及伺服控制系统对输送过程实现自动化。

建立仓储管理系统(WMS),对管片出入库进行精确管理,通过远程视频采集实现作业无人化。建立中心控制室,控制中心集成视频采集、远程操作的功能,通过无线及有线通讯方式能够在控制室内的完成远程作业。移动端基于位置、权限实现远程作业或远程监视[1]。

该系统具有以下特点:①采用全自动水养池搬运系统,可减少工人数量,只需1人进行监测即可。②全自动系统可实现全天候、不停歇作业,大大提高作业效率。③每次可搬运4个管片,工作效率提升较大。④极大地提高了管片放置的位置精度。⑤减少管片的损伤。⑥ 整个系统采用无人化工作,减轻工人工作强度,减少安全隐患。⑦设备的高效率极大地节省了人工成本。

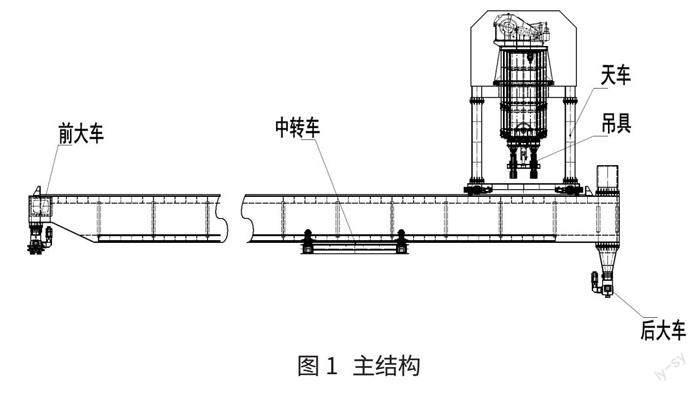

全自动水养池搬运系统主要组成有以下3个部分。

1.1 动作执行部分

动作执行部分如图1所示。

1.2 电气控制系统

电气控制系统选用品牌PLC及远程IO。主控制器与远程IO,采用高速网落结构;行走设备用伺服驱动,电机采用伺服电机;卷扬采用变频電机。根据现场情况部署视频监控点位置,及适当数量的摄像头。大车、小车和中转台行走采用钢尺定位,吊钩高度及角度采用编码器定位。工作区无线覆盖,与控制室、移动端采用无线通讯方式。

整机电气控制系统图如图2至图4所示。

1.3 WMS仓储管理软件

控制中心监控界面开发包含作业操作界面、WMS监控界面和视频界面。作业操作界面采用AB的FactoryTalk View开发,定制化开发WMS系统。无线通讯采用工业无线电台,或工业WIFI多种方式相结合。移动端通过基于位置,或基于权限等方式,实现操作或监视功能。

2 系统功能实现

每一个管片都要按照既定位置放置及搬运,管片在养护池中位置唯一,横向纵向位置唯一,以形成唯一的管片坐标[2]。门机接到指令后,大车沿轨道运行至管片正上方,其中门机上安装有记录大车行走位置的钢尺。天车横移,根据指挥中心发出的指令,横移至准确位置,天车横移同样有定位钢尺进行检测。吊具下放位置通过多圈绝对值编码器进行精准测量,放到即将吊起的管片上方。

吊装的管片放置在门机中转台上,中转台存放四片管片,中转台通过定位钢尺进行位置坐标检测。管片倒运至AGV小车上,AGV小车停靠位置固定,停靠信息通过无线方式与中控通讯。

建立WMS管理系统,根据水养池坐标位置记录是否有管片以及管片存放时间,遵循先进先出原则。系统记录中转台管片存、取坐标位置,系统记录AGV小车上管片存、取坐标位置,系统将记录信息以通讯方式传递给门机PLC控制系统,由PLC系统执行抓取动作。AGV出入库示意图如图5所示。

WMS系统及仓储管控系统主要负责对固定区域划分库位,定位各个库位的精确位置,引导天车进行出入库作业。WMS系统功能图如图6所示。

3 结束语

随着国家战略从粗放型向集约、精细、智能发展,企业也从传统的制造业向数字化转型升级。智能化混凝土构件水养搬运系统项目符合国家战略,可以节省大量的人力资源,是数字化转型升级的示范项目,具有较强的推广意义。

参考文献

[1] 黄贤振,彭淑萍.基于双目视觉的目标识别与定位及机械臂的抓取研究[J].自动化与仪表,2022,37(9):32-35.

[2] 佟圣皓,张珂,石怀涛,赵金宝.吊装用起重机自动定位视觉伺服控制[J].哈尔滨工业大学学报,2022,54(1):149-155.