土石坝体内超深拔管灌浆施工关键技术的应用

2023-03-17原伟何登强刘永

原伟 何登强 刘永

摘 要:狮子坪水电站大坝心墙充填灌浆工程采用HBR205GT潜孔钻机利用跟管钻进技术,成功突破了坝体内143 m超深拔管灌浆国内施工深度记录,填补了国内深厚覆盖层拔管灌浆领域施工技术空白。介绍坝体内套管灌浆法超深钻孔和灌浆起拔套管的关键施工技术及应用,为类似工程施工提供借鉴。

关键词:超深坝体内潜孔钻施工;施工技术;跟管钻进143 m

中图分类号:TV543 文献标识码:A 文章编号:2096-6903(2023)11-0034-03

0 引言

狮子坪水电站大坝心墙充填灌浆工程坝体内钻灌深度最大可达143 m,施工工况复杂多变,既存在脱空、掉钻,又存在渗漏通道松散层,且在深度120 m偏距1.5 m处设有永久设施坝基廊道,故成孔质量要求极高。

本工程主要采取大口径双套跟管钻进技术(?194 mm/?146 mm)及自下而上分段拔管灌浆技术,其中主要难点为深孔双套跟管钻进技术。

为寻求在坝体内合适的变径区间深度,施工过程中施工技术人员不断进行力学计算,并根据各孔实际地质情况进行调整,为高质量成孔提供了有利保障,为后续类似工程积累了宝贵的经验。

1 工程概况

1.1 工程特性

狮子坪水电站大坝坝高136 m,自2009年下闸蓄水以来,沉降变形和渗流值超过设计规范值且未趋于稳定。大坝坝顶自左岸值班房到右岸发生上下游不均沉降变形,右岸混凝土路面开裂,混凝土盖板下碾压土石料产生裂缝(长约150 m、宽约10 cm、深约80 cm),并形成错抬(高差约50 cm)。大坝上游侧防浪墙靠右岸侧出现4处贯穿性裂缝,形成错抬。大坝中部及左岸侧防浪墙有挤压破坏。左岸值班房向上游倾斜,最大倾角约6°,室内地面变形沉降。

2019年,经采用物探、钻探、坑探及大坝填筑料试验等方法,摸清了大坝砾石土心墙体实质情况。勘探孔钻孔深度<25 m时,波速波动幅度较大,心墙堆积料均一性差;25 m<勘探孔钻孔深度<80时,钻孔取芯土样P5含量60.8%~78.8%,黏粒含量仅为3.0%~5.7%,总体偏粗,黏粒含量较低且具有强透水性;80 m<勘探孔钻孔孔深<120 m时,存在脱空、掉钻、又存在渗漏通道松散层,河床段较为突出,具有强透水性;勘探孔钻孔孔深>120 m时,为含砂漂(块)卵砾石层(Q3gl+fgl)。

为了保证已建大坝砾石土心墙内新建防渗墙施工安全,提高大坝挡水安全性和心墙密实性。在新建防渗墙下游侧、距坝轴线上游2.25 m处布置一排充填灌浆孔,采用竖直孔,最大孔深约143 m。

灌浆采用无压(或低压、≤0.1 MPa)自流式充填灌浆。灌浆浆液采用水泥黏土浆,水泥:黏土=1:1,浆液水固比采用2、1、0.8三个比级。灌浆方法采用“套管法”、自下而上分段灌浆,一般段长2~3 m,深孔灌浆段长5 m。

1.2 技术指标

第一,采用液压跟管钻机和扩孔钻头套管护壁钻孔,套管直径为146~194 mm,套管护壁深度应不小于设计孔深。

第二,钻机应安装平整稳固,钻孔方向应按施工图纸要求确定,钻孔时必须保证孔向准确。

第三,灌浆孔位与设计孔位的偏差不大于 10 cm,孔深不小于设计孔深,实际孔位、孔深有记录。

第四,灌浆孔孔底偏斜率不大于1.5%,严格控制孔深20 m以内的孔斜率,发现钻孔偏斜值超过设计要求时,应及时纠正或重新钻孔。

第五,钻孔结束后捞除孔内残留物,孔底沉淀厚度不宜大于 20 cm。

第六,钻孔过程进行记录,遇地层变化,发生“掉钻”、坍孔、钻速变化、孔口返渣异常等情况应详细记录。

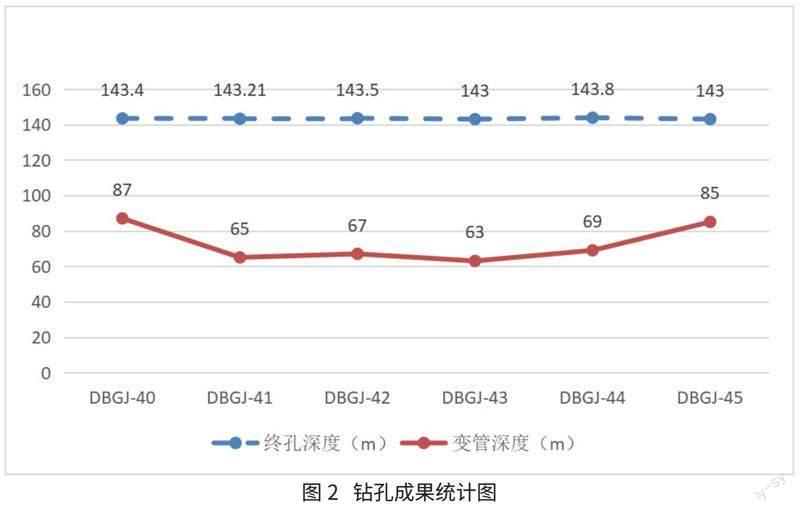

1.3 设备参数

设备参数如表1所示。

1.4 管材技术指标

管材技术指标如表2所示。

2 超深覆盖层套管灌浆法关键技术

2.1 成孔工艺选择

为了有效成孔,本工程提出采取大口径双套跟管钻进技术,即上部采取Ф194 mm孔径的厚壁无缝钢管进行跟管钻进,钻进至一定深度,变换跟Ф146 mm管径的厚壁无缝刚管跟管钻进至设计孔深。

综合施工经验进行受力分析如下:①本工程孔深较深,受地质较为松散条件影响,需考虑进行跟管钻进。②受钢管材质影响,一种孔径跟管无法达到设计孔深要求,因此考虑采用双套管跟管钻进施工工艺。③灌浆孔段为下半部时,整个拉拔过程中,均不考虑跟管自身重力,主要考虑岩层对小口径无缝钢管的侧摩擦力。④灌浆孔段为上半部,整个拉拔过程中,均不考虑跟管自身重力,主要考虑岩层对大口径无缝钢管的侧摩擦力。

实验室试验数据表明,本工程前期预选的146 mm无缝钢管丝扣拉拔应力为620~750 kN,Ф194 mm无缝钢管丝扣拉拔应力为930~1 100 kN。

對于向上拔管过程中侧摩擦力的计算一般参照摩擦桩单桩轴向受拉承载力计算方法计算,据此可得知土层与跟管侧摩阻力计算公式如式(1)所示。

(1)

式中:qk为土层极限侧阻力标准值,按照密实粗砂取值为98 kN;u为管身周长;αi为周边钻孔对各土层管侧摩阻力的影响系数,取1.0;li为土层厚度。

根据计算可知,灌浆孔下半部分灌注、取接触孔深为85 m时,对146 mm无缝钢管的最大侧摩擦力为572 kN。灌浆孔上半部灌注、取接触孔深为90 m时,对194 mm无缝钢管的最大侧摩擦力为805 kN。选取双套管施工的方法进行施工,综合计算要求194 mm无缝跟管不超过90 m孔深,146 mm无缝跟管不超过85 m。考虑到施工过程中,无缝钢管丝扣会受到不同程度的磨损,为避免灌浆过程中出现脱丝掉管的孔内事故,应随时检查并及时更换灌浆跟管[1]。

2.2 主要施工技术控制要点

具体有以下10点。

第一,测量定位后进行钻机就位,确保机座平稳,转盘中心与孔位偏差不得大于20 mm,必须做到三点一线,确保开孔孔向准确符合施工图纸要求。钻孔示意图如图1所示。

第二,灌浆开孔孔位与计划孔位的偏差应不大于10 cm,孔深应不小于计划孔深,实际孔位、孔深应有记录。遇特殊情况需调整孔位,应结合现场实际并征得设计与监理人同意。

第三,灌浆孔采用JD110B/JD180B型履带式液压跟管钻机跟管钻进,上部0~90 m钻孔孔径为194 mm,跟管孔深不低于60 m,不超过90 m。根据现场实际地质情况,在60~90 m开始切换钻孔孔径为146 mm,跟管钻进至终孔孔深。

第四,钻孔孔底偏斜率应不大于1.5%,钻孔施工过程中应每10 m进行一次孔斜测试,发现钻孔偏差值大于1.5%时,应及时向监理人汇报,并及时纠正或按监理人指示采取补救措施[2]。

第五,钻孔结束后清除孔内残留物,孔底沉淀厚度不宜大于20 cm。

第六,钻进结束等待灌浆或继续钻进时,对孔口进行堵盖并妥善保护,防止流进污水和落入异物。

第七,当灌浆孔周围埋有基础监测仪器、止水片、槽钢时,应严格控制钻孔偏斜,避免因钻孔偏差导致仪埋设施、止水片损坏失效。

第八,对钻孔过程中发现的各种情况,如涌水、漏水、塌孔、掉块、卡钻、断裂构造、岩层、岩性变化及覆盖层和混凝土厚度等均应作详细记录,并将其反映在钻孔综合成果表中,作为确定加强灌浆、分析灌浆效果或孔内保护措施及保护范围的基本依据[3]。

第九,每个灌浆孔终孔后,采用测绳或量测孔内钻杆钻具进行孔深测量验收,并进行终孔孔斜验收。

第十,拔管灌浆施工终孔验收结束后,对满足终孔要求的灌浆孔进行自下而上拔管灌浆。

3 施工质量控制及成果

3.1 施工质量控制

3.1.1事前控制措施

第一,采取GPS定位开孔位置。第二,委派经验丰富的潜孔钻操作人员。第三,选取较为合适的无缝钢管作为钻孔护壁跟管。第四,提前准备应急措施。

3.1.2事中控制措施

第一,定时抽检灌浆孔孔斜质量情况。第二,对发现问题的灌浆孔进行整改。

3.2 施工质量成果

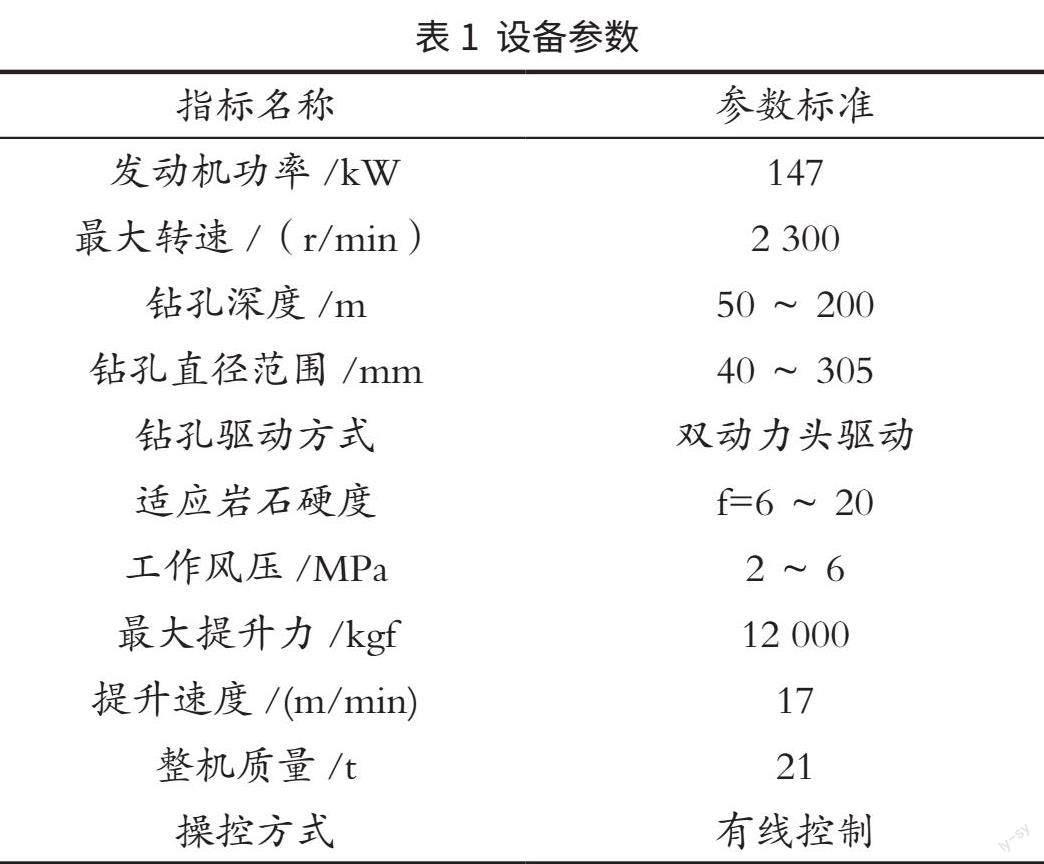

钻孔成果统计显示,超过140m深的孔,在60~90 m间进行变管操作(?194换?146)的孔成孔率为100%,且施工過程中未发生塌孔、孔斜大于设计标准的问题。钻孔成果统计图如图2所示。

4结束语

应用超深坝体内潜孔钻施工方法,解决了本工程心墙内充填灌浆的技术难题,保证了143 m超深灌浆孔的顺利成孔,突破了坝体内潜孔钻施工的深度记录,为电站新旧防渗墙搭接安全稳定提供保障,以期相关技术为类似工程施工提供借鉴。

参考文献

[1] 王晓飞.拔管法灌注双液浆工艺在青田水利枢纽临时围堰防渗工程中的应用[J].四川水利,2017,38(6):118-120.

[2] 殷国权.向家坝水电站地下厂房蜗壳和压力钢管灌浆工艺[J].水电站设计,2012,28(3):103-106.

[3] 王廷益,王来所.拔管法回填灌浆在钢衬底部中的应用[J].云南水力发电,2009,25(S1):66-67+73.