电动汽车电机主动加热技术应用与测试

2023-03-17原梅妮蔡云贵魏文菲

李 超,原梅妮,孙 明,蔡云贵,魏文菲,3

(1.长城汽车股份有限公司,河北省汽车技术创新中心,河北 保定 071000;2.中北大学 航空宇航学院,山西 太原 030051;3.未势能源科技有限公司,河北 保定 071000)

电动汽车较内燃机汽车具有能量转换效率高、噪音小、整车零排放等优点[1],使其逐渐成为新能源汽车的发展趋势。但受低温环境影响,电动汽车在功能、性能方面仍有诸多问题需要完善[2]。

1)锂离子电池作为当前电动汽车的主要能源,具有比功率高、能量密度大等优点,但其可用电量及其充、放电功率受低温环境影响显著下降[3],且低温充电会因阳极析锂加速电池老化[4-5]。为使锂离子电池恢复至正常/最佳状态,电池加热功能尤为重要,通过在电池外部增加高温气体/液体循环管路、电加热板、相变材料等方式,使热量由电池外部向内传导,称外部加热法;反之,内部加热则利用电流流通电池内阻产生焦耳热实现自热,可细分为充电加热、放电加热和交流激励加热[6]。

2)电动汽车无发动机燃烧废热,需额外配置正温度系数(Positive Temperature Coefficient, PTC)或热泵系统以满足乘员舱采暖需求,虽然热泵系统较PTC可有效降低采暖能耗并提升低温续驶里程35%以上[7],但受R134a、R1234yf等传统制冷剂和空调系统架构影响,环境温度低于−5℃后,传统热泵制热效果很差[8-9]。为提升热泵系统在低温环境下的能效比(Coefficient of Performance, COP)和可靠性,已知的改善方案包括:回收电机和电池余热、应用蒸汽喷射增焓或补气增焓技术、开发CO2热泵系统等[10]。

另一方面,如今各大车企、高校以及研究所都在通过各种手段提升电机效率[11-12],电机热量愈发减少,且在停车工况,电机闲置,更无热量可言。为使电机在不同场景、工况下得到充分利用,同时弥补电池、热泵系统的低温缺陷。特斯拉Model 3及后续车型、比亚迪海豚均已开发并应用电机主动加热技术,通过主动降低电机效率或堵转,即可以用电机作为热源代替PTC(冷却液循环)对电池进行加热,或被空调回收,借助室内冷凝器等零部件向乘员舱释放热量实现热泵采暖。现阶段,有关电机主动加热技术的文献较少[13-16],且均为优点介绍,性能数据匮乏,为客观看待新技术的应用价值,本文基于电机主动加热技术开发全新热管理系统架构,并分别通过低温快充、空调采暖工况测试了电池温升速率、电机加热能力及其效率,为电机主动产热功能的应用场景识别、策略开发和优化提供参考意见。

1 热管理系统方案设计

1.1 热管理系统架构

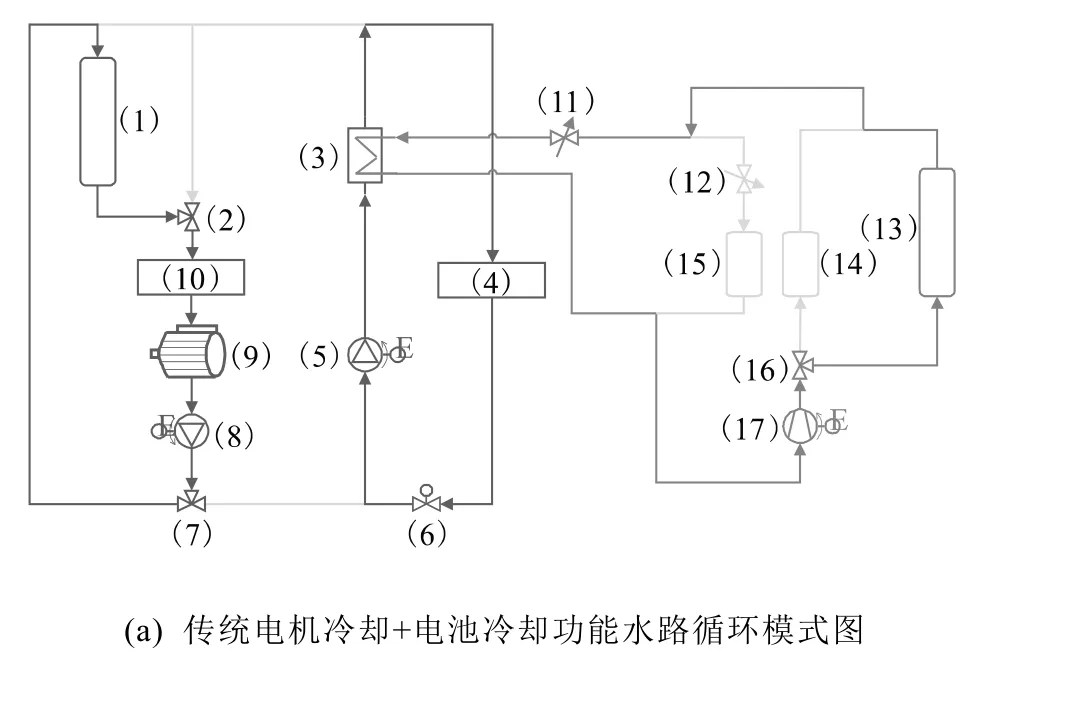

以满足电机、电池冷却基础功能为前提,设计如图1所示的电动汽车热管理系统架构,目的在于使电机产热功能及其热量得到充分利用。可实现功能如下:

1)传统电机冷却+电池冷却功能,水路循环模式参考图1(a),其中电机通过散热器冷却,电池通过空调系统(Chiller)冷却;

2)电机产热加热电池功能,水路循环模式参考图1(b),其中电机水路与电池水路为并联关系,当Chiller的出口水温高于电池温度时,即可开通电池截止阀实现电池加热;

图1 热管理系统架构

3)辅助热泵采暖功能,基于图1(b)模式,通过Chiller吸收电机热量为热泵补热提升采暖效果,如电池加热同步开启,则需严格控制Chiller吸热能力,确保电池入口水温高于电池温度,电池加热速率受热泵影响而降低;电池停止加热后,随即关闭电池截止阀,Chiller能力不再受限,所有电热供热泵系统使用。

1.2 热管理控制策略

参考热管理系统架构设计方案,电机热量可用于电池加热和热泵采暖,其中,热泵采暖功能包括简易热泵(无电机主动加热)和电机主动加热热泵两种形式。

在图1(b)所示回路模式下,如热泵开启,Chiller吸收水路热量会对电池加热性能产生影响,故当电机加热电池时,热管理系统需禁止简易热泵开启,空调系统改用其他采暖部件(如PTC)进行采暖;而在极低温条件下,乘员舱需求更多热量以满足采暖需求,因此,在电机加热电池期间有必要激活电机主动加热热泵以提升乘员舱的采暖性能,同时限制热泵系统(Chiller)的吸热能力直至电池加热结束,电池停止加热后,热管理系统将基于采暖需求在两种热泵模式间切换。

综上,电池加热和热泵功能的策略优先级可表述为电机加热电池≥电机主动加热热泵>简易热泵。

2 试验条件

2.1 试验车辆

为充分验证电机主动加热能力,本文基于全新热管理系统架构完成某款电动汽车改制,车辆基本参数如表1所示。

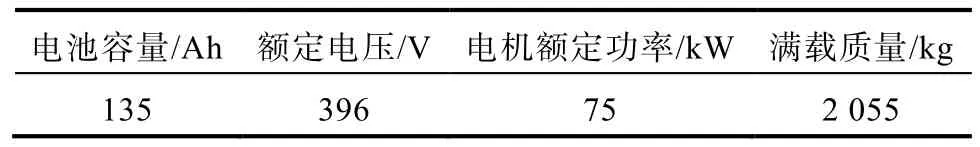

表1 试验车参数

2.2 试验工况

本文基于某企业低温快充工况和空调采暖工况对电机加热功能、性能进行验证和分析。

2.2.1 低温快充

在−7 ℃环温条件下,车辆以30%初始荷电状态(State of Charge, SOC)和80 km/h车速行驶放电, SOC降至0%后立即开始快充,SOC升至80%试验结束。

试验期间,空调采暖全程开启:设置目标温度至最高、外循环、吹面模式 、鼓风机风速60%。同时,为充分验证电机产热性能,分别设置行车、快充模式下的电池加热目标温度为15 ℃、20 ℃。

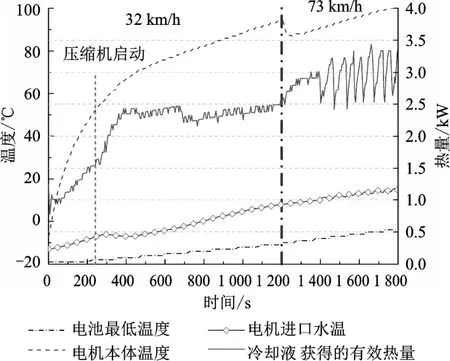

2.2.2 空调采暖

在−20 ℃环温、100% SOC条件下,以32 km/h车速行车20分钟,再以73 km/h车速行车10分钟后试验结束。

试验期间,空调采暖全程开启:设置目标温度至最高、外循环、吹面和除霜模式、鼓风机风速70%~80%。电池加热目标温度仍设为15 ℃。

2.3 试验设备

为准确获取、计算各位置热量数据,使用如表2所示设备采集电机、电池以及空调侧数据。

表2 试验设备参数

3 试验结果与分析

3.1 低温快充

基于低温快充工况设定,乘员舱和电池均有加热需求,但由于乘员舱的冷负荷较低,故在电池加热过程中,空调系统仅用PTC进行采暖,不会唤醒电机主动加热热泵功能。

图2为电机加热电池的过程数据。其中,在80 km/h车速下,冷却液获得的有效热量约为3 kW(最高3.5 kW),行车结束时电池最低温度升至12 ℃,平均温升速率约0.44 /min℃ ;转入快充(停车)后,冷却液可获得的有效加热量降至2 kW,电池平均温升速率约为0.54 /min℃ ,充电约11 min后电池达到目标温度停止加热,后续数据不再分析。

图2 低温快充试验温升曲线

基于图2低温快充温升曲线发现:

1)电池加热初期,传递到冷却液中的热量较低,其主要原因是电机本体和冷却液温度过低,电机产热主要用于加热电机本体,而随着电机本体温度逐渐升高,传递到冷却液中的热量逐步得到提升;

2)随后,电池加热(行车阶段)逐渐趋于稳定,电机进口水温和电池温度保持同步上升,电机本体温度虽有波动,但仍保持上升趋势,相反,传递到冷却液中的热量却受电机本体温度影响较小,整体趋势较为平稳;

3)行车结束至快充开始前,车辆SOC为0,电池停止加热,电机本体温度、冷却液温度受低温环境影响而降低;

4)进入快充后,热管理系统恢复电池加热功能,但受车速影响,停车状态下的电机加热量明显低于行车状态,而电池的温升速率却比行车状态更高,其主要原因是快充工况下,电池充电电流更大,电池内部阻抗产热变大,自升温更快[6,17]。

基于式(1)—式(3)分别计算驱动功率、电机加热功率(电机损耗功率)以及加热效率,绘制如图3所示电机加热能力曲线。可以看出,在80 km/h车速和停车工况下,开启电机主动加热功能后,电机加热功率约为2.8 kW,但从冷却液获得的热量以及加热效率均可看出,受车速影响,快充(停车)状态下传递到冷却液中的热量明显低于电机加热耗电功率,电机加热效率仅约70%,该效率明显低于传统PTC热敏加热器(加热效率约90%或更高);而在80 km/h车速下,除电池加热初期(0~800 s)外,电机平均加热效率高达102%,其主要原因是在行驶状态下,部分驱动功率因传动损耗转化为废热被冷却液吸收,电机总产热量被动提升,导致使用总产热量计算的加热效率虚假偏高;而停车后,电机不再产生驱动功率,故此时的加热效率为电机主动加热功能的真实值。

图3 低温快充试验电机加热能力

式中,Pe为电机驱动功率;T为电机扭矩;n为电机转速;Um为电机电压;Im为电机电流;Pheat为电机加热功率;Pc为冷却液从电机获得的有效热量;ηheat为电机加热效率。

3.2 空调采暖

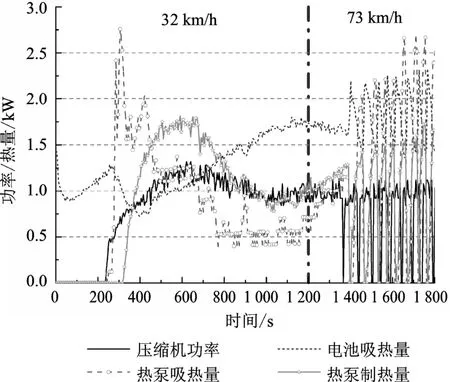

与−7 ℃低温快充试验不同,−20 ℃环境温度过于严苛,为确保乘员舱室内温升速率满足采暖性能需求,电机主动加热热泵在空调采暖试验过程中被唤醒,即电机产热量一部分被热泵(Chiller)吸收,另一部分用于电池加热。

基于图4数据分析,在低车速(32 km/h)状态下冷却液获得的有效热量约2.4 kW,1200 s时电池最低温度由−19 ℃升至−10 ℃,平均温升速率约0.45 /min℃ ;车速提升至73 km/h后,冷却液获得的有效热量提升至3 kW,直至1800 s试验结束时,电池最低温度升至−4 ℃,平均温升速率约0.6 /min℃ 。

图4 空调采暖试验温升曲线

空调采暖试验的温升曲线与低温快充试验表现较为一致。

1)加热初期,电机产热主要用于加热电机本体,传递到冷却液中的热量随电机本体温度升高而增大,冷却液和电池温度变化缓慢,此时,虽然电机主动加热热泵功能不受热管理策略限制,但由于冷却液温度过低,热泵系统(压缩机)仍无法正常启动,乘员舱仅通过PTC实施采暖;

2)当电机进口水温升至−7 ℃(240 s)时,压缩机启动,电机低效产热,热泵、电池加热功能同步运行,受Chiller吸热影响,电机进口水温出现短时、缓慢下降,电机本体和冷却液温差迅速拉大,促使冷却液获得的有效热量以更快的增长速率达到平衡趋势;

3)电机本体与其进口水温保持恒定温差同步增长,故冷却液获得的有效热量亦表现恒定,另一方面,电池温度虽可持续、稳定增长,但受传热速率影响未能与冷却液保持恒定温差,温升速率较低;

4)车速提高后,冷却液可获得的有效热量迅速提升,电机本体温度及其进口水温虽然出现短暂波动,但很快便再次进入同步增长阶段,与此同时,受系统水温影响,热泵能效比得到改善,直至冷却液温度升至10 ℃后,压缩机开始出现间歇启停现象,导致冷却液获得的热量曲线出现明显波动,与之相反,电池温升曲线却受空调状态影响较小,整体趋势与电机进口水温保持同步增长,直至试验结束。

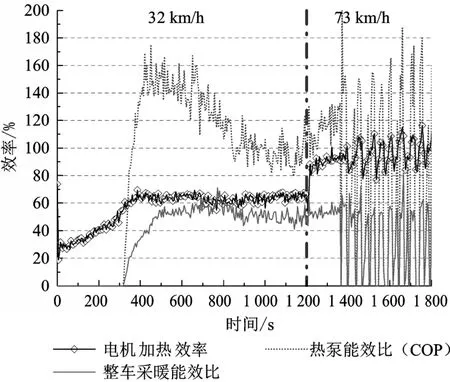

基于图5的电机加热数据分析,低速工况下,电机加热功率约3.7 kW,明显高于低温快充试验数据,而64%的加热效率更是低于快充(停车)状态下的加热效率(70%),该现象说明,虽然低速行车有传动损耗辅助加热,但同时增大了冷空气与电机壳体的对流换热,导致低速状态下的电机加热效率受热损失影响反而低于停车状态;车速提高后,电机加热功率降至3.1 kW,连同传动损耗产热,电机平均加热效率提升至96%(无参考价值),该性能与低温快充试验中的行车工况表现相当。

图5 空调采暖试验电机加热能力

从图6看出,电池加热和电机主动加热热泵同时开启期间,热泵系统可向乘员舱提供热量至少1 kW;如若电池停止加热,电机热量全部用于热泵采暖,基于现有数据分析,热泵制热量预估可提升至3 kW,乘员舱采暖性能将得到极大提升。

图6 空调采暖试验热量分配曲线

众所周知,能效比为评估热泵系统优越性的一项重要指标,故基于图6汇总的压缩机功耗和热泵制热量(冷凝器换热量)数据,计算得出如图7所示的热泵能效比曲线。从图7压缩机开启至频繁启停期间,虽然热泵系统平均能效比为109%,制热效率较为优异,但从电机主动加热热泵及其控制系统分析,原本在−20 ℃极低温条件下无法正常启动的热泵系统,却能以电机主动加热为热源恢复运转并持续为乘员舱供热,因此,在计算整车级热泵能效比时,需要将热泵运转时的电机加热功率纳入耗电功率进行计算,考虑电机主动加热时,一部分热量用于电池加热,一部分热量被Chiller吸收,最终整车热泵能效比计算方法如公式(4)所示,计算结果更具客观性。

图7 空调采暖试验制热效率

式中,COPtotal为整车采暖能效比;QHP为热泵制热量;Qchiller为热泵(Chiller)吸热量;Qbattery为电池吸热量;Pcom为压缩机功率;Pheat同上为电机加热功率。

经对比,电机主动加热热泵的整车效率(平均56%)明显低于电机加热效率,其主要原因是受电池加热需求限制,系统水温高于环境温度后,热管理系统无法再借助散热器吸收环境热量,电机成为极低温条件下开启热泵的唯一热源,基于热力学第一、第二定律可知,电机主动加热热泵的整车效率必然低于电机加热效率。

4 结论

1)电机主动加热技术在电动汽车领域具备可实施性,根据整车需求可将热量分配予电池或热泵使用;

2)受电机自身结构及其特性影响,电机需先完成自热才能向外界(冷却液)输送热量,因此加热初期收效甚微;

3)电机总产热量受车速影响较大,怠速工况下,电机可提供的有效热量约2 kW,加热效率约70%;低速行驶(32 km/h)时,电机壳体与外界环境的对流换热增大,加热效率降至64%,冷却液获得有效热量仅为2.4 kW;高速行驶(80 km/h)后,电机传动损耗增大,平均总产热量提升至3 kW,电机加热效率建议参考停车工况;

4)通过电机低效产热激活热泵,效率过低,建议仅在极低温工况下短时间辅助其他加热设备进行快速补热,长时间开启将增大整车能耗;

5)作为提升整车采暖性能的新兴功能,可考虑降低空调采暖PTC功率,通过电机主动补热使采暖性能不受影响,达到降低整车开发成本的目的;而针对小改款车型,在不改变车辆配置的前提下增加电机主动加热功能,更有利于提升采暖初期乘员舱的温升速率。