面向低油耗的燃料电池乘用车动力系统匹配设计

2023-03-17惠博静

惠博静

(长安大学 汽车学院,陕西 西安 710064)

就汽车行业未来的发展而言,重点是清洁燃料的开发利用和能量转化。通过研究清洁能源和新型动力技术,新能源汽车是目前的研究热点。技术较为成熟的主要有纯电动式、增程式、混合动力驱动式和燃料电池驱动式等[1]。燃料电池汽车(Fuel Cell Vehicle, FCV)与传统内燃机汽车不同,具有零排放、效率高、能源可再生、多元化等优点,成为全球各大汽车公司的研究热点[2-3]。燃料电池汽车中的氢气罐相当于由传统汽车中的汽油箱转变而来,燃料电池相当于由传统汽车的发动机转变而来,减少了污染,降低了尾气的排放,提高了整车的经济性,稳定性更好[4]。

自 20 世纪 80 年代起,奔驰、丰田、本田、通用等汽车公司对燃料电池电动汽车进行了近40年的研究,其整车性能和可靠性已与传统汽车相当,正处于产业化前期。但相关的匹配设计技术尚不完善,存在较多问题,如燃料电池(Fuel Cell, FC)电堆和系统技术较低、关键材料以及核心技术还有待突破、国内燃料电池发动机的功率等级、功率密度等性能也显著低于发达国家、在环境适应性特别是冷启动性能方面的研究还限于初期阶段、燃料电池系统部件的寿命不长,不能达到整车寿命水平。燃料电池发动机和氢气的存储成本较高,国内整车制造成本一直保持较高水平、氢能供应体系尚不完善等[5]。由于燃料电池和动力蓄电池的自身特性,目前燃料电池/蓄电池混合驱动是燃料电池汽车的重点。

从现有的技术现状出发,随着国际不断成熟的FCV技术,我们主要的方向:1)提高FC技术水平,延长其使用寿命,提高它的功率密度和提升FC低温启动性能等;2)降低FC系统成本,优化并精简FC系统零部件构成,开发廉价的催化剂,降低质子交换膜成本等[6];3)完善基础设施配套加大投入,降低制氢、储氢、运氢成本,大规模建设加氢站等将是未来发展的大趋势。

本文基于传统汽车,在性能参数、行驶工况标准不变的前提下,确定整车架构、动力系统结构、关键部件参数,将其设计成一款混合动力型的燃料电池汽车。对其动力系统关键部件进行匹配设计、基于混合度的关键参数优化、采用Advisor软件建立仿真模型;根据计算出的混合度范围得到相应的燃料电池系统和蓄电池系统的功率范围,工况模拟实验,并分析其结果。设计出考虑混合驱动系统的功率分配方案和综合性能最佳的燃料电池汽车。

1 整车及性能参数设计标准

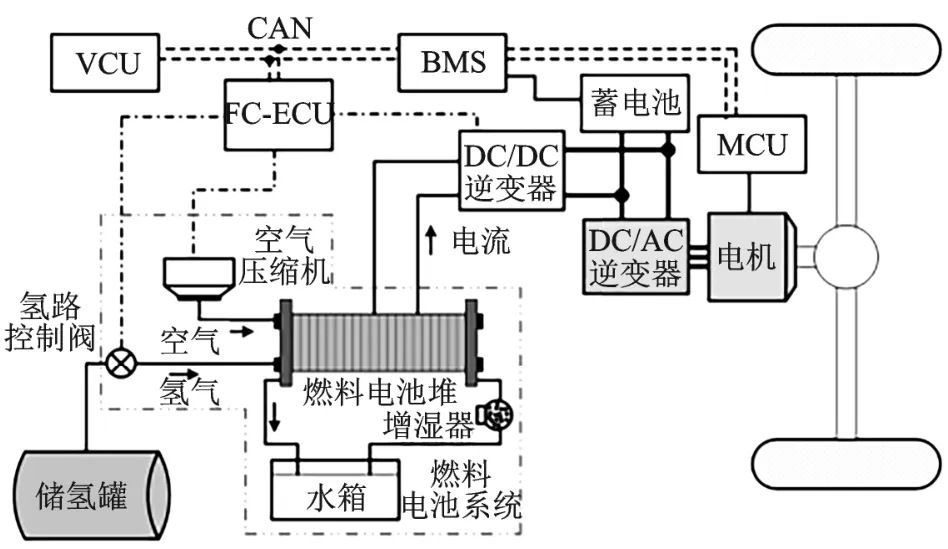

1.1 基本构成

FCV的动力源为电机,与传统汽车相同,整车控制器按照驾驶者的需求对驱动电机转矩的大小进行控制,进而使汽车行驶。与常见的电动汽车的差异体现在,其中大多数的动力来源为动力电池,而FCV一般为FC或“FC+B”[7],即燃料电池与锂电池的电-电耦合动力系统架构。

图1 燃料电池汽车基本组成

1.2 整车参数及性能指标

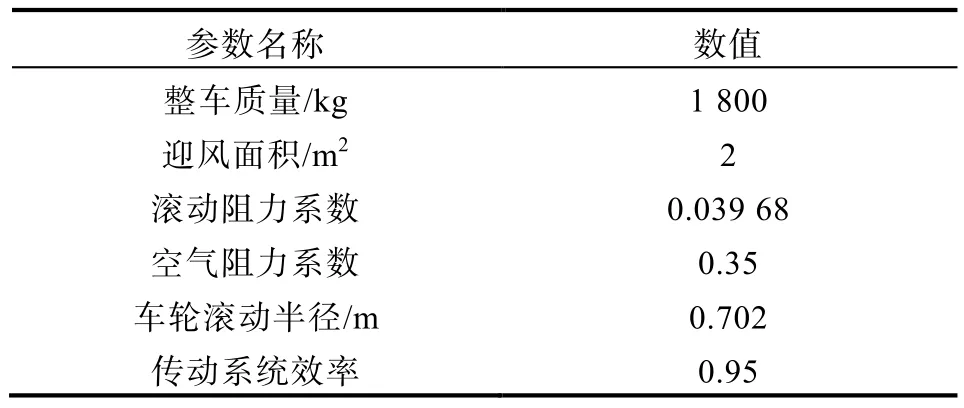

本文针对某1800 kg乘用车,进行关键部件选型、匹配设计及整车动力系统功率分配优化仿真,其基本性能参数如表1所示。

表1 整车基本参数(北京现代ix35)

其设计要求是满足原车各性能时,最大能力提高整车经济性,降低油耗,从而降低成本。故设计目标主要考虑国家标准、燃料电池汽车动力系统技术指标[8]。

2 动力系统匹配设计

2.1 驱动电机参数匹配

本文研究的“电-电”混合驱动汽车,由电机输出汽车行驶需要的全部功率。受空间限制、环境及运行工况频繁切换的影响,燃料电池汽车用电机必须具有以下特性:高功率密度、宽调速区间、转矩动态响应迅速、状态切换顺滑、高可靠性、成本合理。故本文选用异步交流感应电机。其参数设计为

1)最大功率、额定功率。

驱动电机最大输出功率即动力源总功率[9]。

电机额定功率对应汽车满载(以车速V=80 km/h行驶时的需求功率),故电机的额定功率为

式中,ηT为传动系效率;CD为空气阻力系数;f为滚动阻力系数;MV为汽车总质量。

代入数据,得电机额定功率为24.11 kW。取整为25 kW。

2)最高转速、额定转速。

电机转速的最高值由最高车速和传动系的传动比确定。由于乘用车实例的主减速比i0=6,而汽车的最高车速Vmax=160 km/h,则电机的最高转速应该满足

代入数据得,电机最高转速nmax≥3628 r/min。

电机最高转速的增大对减小电机尺寸及质量有利。因而,电机转速的峰值确定为4000 r/min。同时,因为电机扩大恒功率区系数β(电动机转速的最高值/额定值)值越大,额定转速越低,对应转矩越高,有利于提高车辆的加速能力和爬坡性能,稳定运行性能好。但β值太大,会增大电机的工作电流,同时功率变换器件的功率损失和尺寸也会增大。因此,β值不宜过高,通常取值为2~3[10],所以电机的额定转速为2000 r/min。

3)最大转矩、额定转矩。

电机的最大转矩Tmax由最大爬坡度确定,忽略空气阻力,低车速情况下则有

代入数据,得Tmax≥ 567.34 Nm。因此,电机的最大转矩初步定为600 Nm。 电机的额定转矩为

代入数据,得电机额定转矩为119.375 Nm,取整为120 Nm。

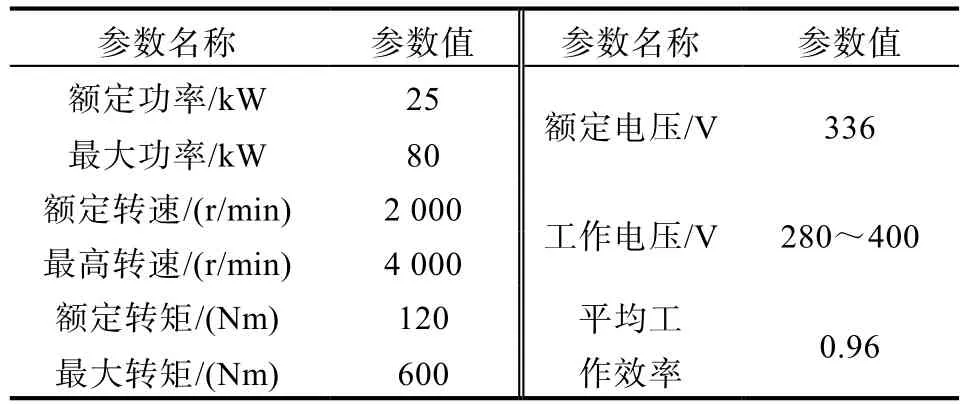

4)工作电压。

工作电压太低,致使电流过大,进而导致系统电阻的消耗增大。反之,会对逆变器的安全产生很大的影响[11]。FCV的工作电压通常在280~400 V之间。就现阶段的趋势而言,电压值在升高。综上所述,电机类型为异步,交流感应电机,控制特性为矢量控制时,电机参数选择如表3所示。

表3 电机基本参数

2.2 燃料电池系统参数匹配

燃料电池优势在于反应时无燃烧现象,无热机做功,能量的转换效率高[12]。本文选定质子交换膜燃料电池作为主要动力源。燃料电池在满足平均行驶阻力功率的同时,也应满足爬坡性能。在实际计算时,燃料电池系统可独自供给最大速度行驶的需求功率,且剩余一定后备功率对动力蓄电池组充电。

计算燃料电池系统功率Pfc可简化为

式中,Pm为驱动电机功率;ηinv为逆变器效率,值为0.96;ηdc为直流转直流(Direct Current/Direct Current, DC/DC)转变器效率,值为0.95;Pacc为附属部件功率,设计计算时,记为5 kW。

代入数据,得燃料电池系统的需求功率为32.68 kW,取整为33 kW。其电机功率能够达到该车在光滑道路上以160 km/h车速运行且一定坡度下车辆行驶的需求功率[8],故将其系统功率设为33 kW,即可满足远距离行驶的需求。

2.3 动力蓄电池系统参数匹配

动力电池组作为辅助动力源,用来提高车辆的续驶里程。起步时,供应总驱动力。加速、爬坡时,燃料电池发动机不能满足车辆行驶的要求功率,为此需要补充动力电池组为主动力源提供功率。同时,驱动功率低于燃料电池发动机功率情况下,动力电池组可储蓄系统剩余的能量。制动时,回收此时的能量,使汽车动力系统的能量效率有所提高[13]。本文选用锂离子电池作为动力电池。主要对以下参数进行设计。

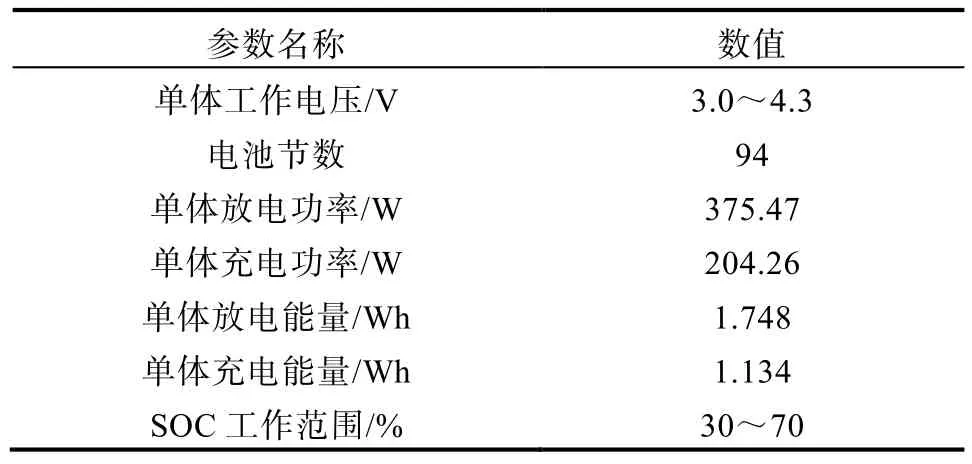

1)额定电压和单体节数。

就目前锂离子电池的发展而言,可供利用的电压基本在2.7~4.3 V,大于4.3 V过充,小于2.7 V过放。以电机的功率和扭矩特性为依据,动力总线的电压决定动力电池组的额定电压,并结合单体电池准许的电压区间,计算出需要的电池数。

动力总线允许波动范围为280~400 V,则电池单体节数为400/4.3=93.02。取电压上限4.3 V,保证电池不会过充;280/2.7=103.70;取电压下限2.7 V,保证电池不会过放。

经比较,保留通过最大边界电压计算结果并取整,取N=94。对节数进行校对,280/94=2.98 V,最小边界电压满足要求。故最终单体电池的允许电压工作范围确定为3.0~4.3 V,电池节数N=94。

2)功率和能量需求。

动力电池的需求功率指最大的充、放电需求功率。用需求功率比机械效率,从而得出动力源需求功率的最大值。其由两动力源电池联合供给。

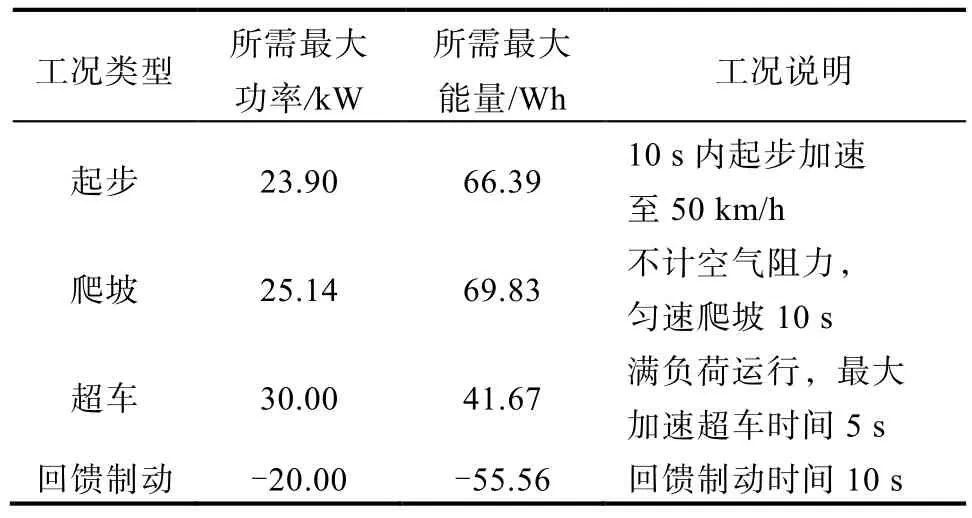

由表4可知,对电池最大放电需求功率为 30 kW。如果机械传动效率ηdis=0.85,则对单个电池的放电功率需求为

表4 各工况下动力蓄电池组的需求功率

如果其充电效率ηcha=0.96,则对单个电池的充电功率需求为

3)考虑SOC影响下的电池能量需求。

通常,荷电状态(State Of Charge, SOC)值在30%~70%之间变化,动力电池组的能量也随SOC值的变化而发生相应的变化。由锂离子电池的特性知,在电池的荷电状态SOC值较大时,允许的放电功率较大、充电功率较小;反之,电池的荷电状态SOC值较小时,允许充电功率较大、放电功率较小。在保证工作状态下,SOC取值50%,则单个电池放电能量的需求为

对单体电池的充电能量需求为

本文所选动力蓄电池组参数结果如表5所示。

表5 动力蓄电池参数

3 基于混合度的动力学模型建立

3.1 动力源总功率的确定

在“电-电”混合的FCV中,动力源总功率指驱动电机的峰值功率,凭借动力性指标来确定。主要计算为

1)根据最高车速Vmax=160 km/h确定的最大功率Pmax1为

2)根据爬坡性能确定的最大功率Pmax2,考虑在车速Vi=15 km/h时,车辆满载状态下最大爬坡度不低于20%[8]。则有

3)根据加速性能确定的最大功率Pmax3为

代入数据,得Pmax1=76.02 kW,

Pmax2=27.98 kW,Pmax3=62.15 kW。

综上所述,对于动力性指标算出各自最大功率,动力源总功率Ptotal必须满足式(14),即

计算可知,汽车满载,加速时的需求功率最大,完全满足动力性要求。同时,在动力系统进行装配时,两动力源的输出功率应满足电机总功率的要求,电机效率取ηmot=0.95,即

该功率对应电机峰值功率,取整为80 kW。

3.2 动力系统参数匹配的混合度计算

混合度表示为混合动力系统两能量源的功率分配情况。电机提供车辆行驶的全部动力。其功率由动力源的需求功率确定,即燃料电池发动机输出功率和蓄电池组输出功率混合,向驱动电机提供总功率,故混合度定义为[14]

式中,PFC为燃料电池发动机功率,kW;PBA为蓄电池组功率,kW。

持续时间不同,峰值功率的数值跨度太大,不利于研究,而额定功率反映能量源连续输出效能的最大值。故本文通过额定功率定义混合度,对其边界值进行计算。

3.2.1 混合度最大边界值的确定

即在确保动力源总功率的基础上,采用燃料电池系统输出功率的最小值[15]。首先,确定在以下两种模式时,燃料电池系统独自驱动车辆所需最小输出功率:

1)汽车以稳定车速V=80 km/h在平滑路面行驶的需求功率PV为

代入数据,得PV=23.15 kW。

2)汽车以Vi=60 km/h的速度,在i=4%的坡上行驶的需求功率Pi为

代入数据,得Pi=28.88 kW。

故动力源总功率一定时,燃料电池系统为满足稳态功率的最小输出功率为

式中,ηmot=0.95,最小输出功率取整30 kW;所以,混合度的最大边界值条件Hmax为

代入数据,得Hmax=62.5%。

3.2.2 混合度最小边界值的确定

即动力蓄电池组为满足汽车平均车速且充分吸收能量时需求的最小输出功率,即

代入数据,得PBA-min=13.10 kW

式中,平均车速Vaver=50 km/h,对其取整,得PBA-min=14 kW。

所以,混合度的最小边界值条件Hmin为

综上所述,动力源总功率一定时,混合度的取值范围为17.5% ≤H≤ 62.5%。

4 仿真建模与结果分析

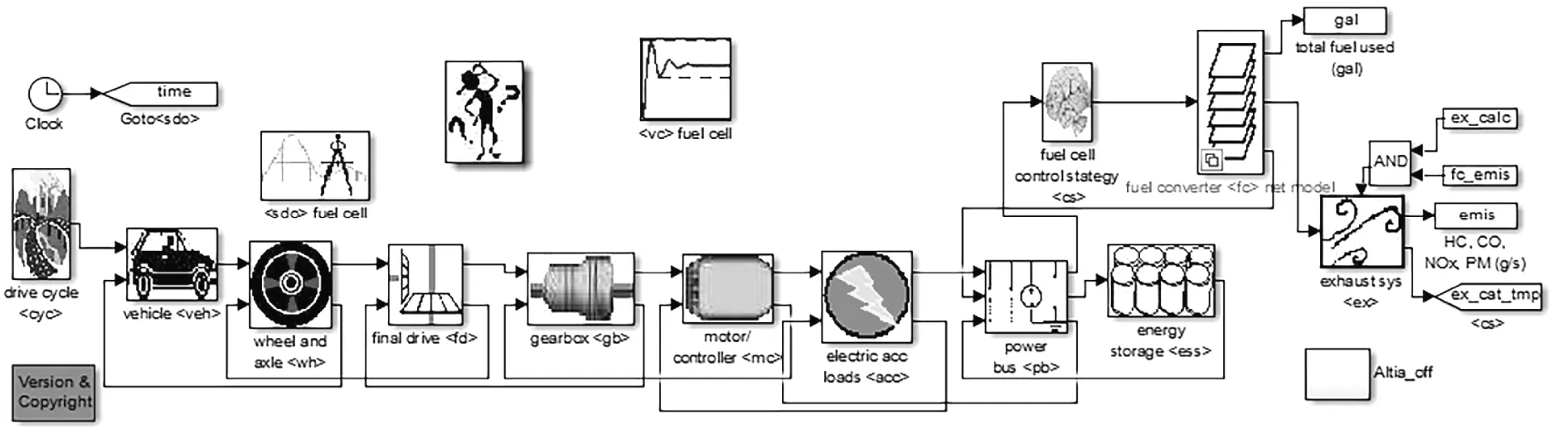

4.1 燃料电池汽车仿真模型

本文主要是在Advisor中的燃料电池汽车模型的基础上进行研究[16],结构如图2所示。在Advisor中,燃料电池汽车模型中默认的变速器是单速的,控制策略是恒温器型控制策略。当蓄电池组的SOC值低于最低期望值(cs-lo-soc)时,燃料电池发动机启动;当其达到最高期望值(cs-hi- soc)时关闭[17]。本文选用CYC-NEDC和CYC- HWFET两个路面工况进行性能仿真,采用功率跟随模式能量控制策略。

图2 燃料电池汽车模型结构

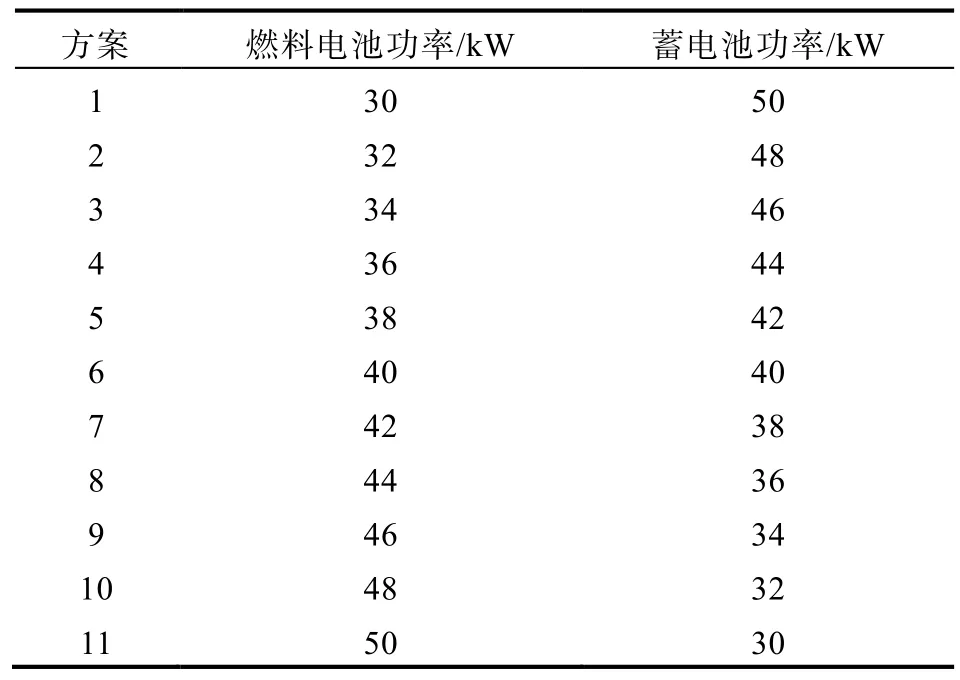

为使驱动电机有充足的功率输出,必须使驱动电机需求的最大功率等于两动力源输出功率的总和。确定混合度的取值范围为17.5%≤H≤ 62.5%,电池组功率范围为14 kW≤P≤50 kW。对此,本节主要进行混合度的优化方案设计。基于之前的介绍,本文选用锂离子电池作动力电池、质子交换膜燃料电池作燃料电池。由于两者的功率分配不同,从而导致整车各性能产生变化。

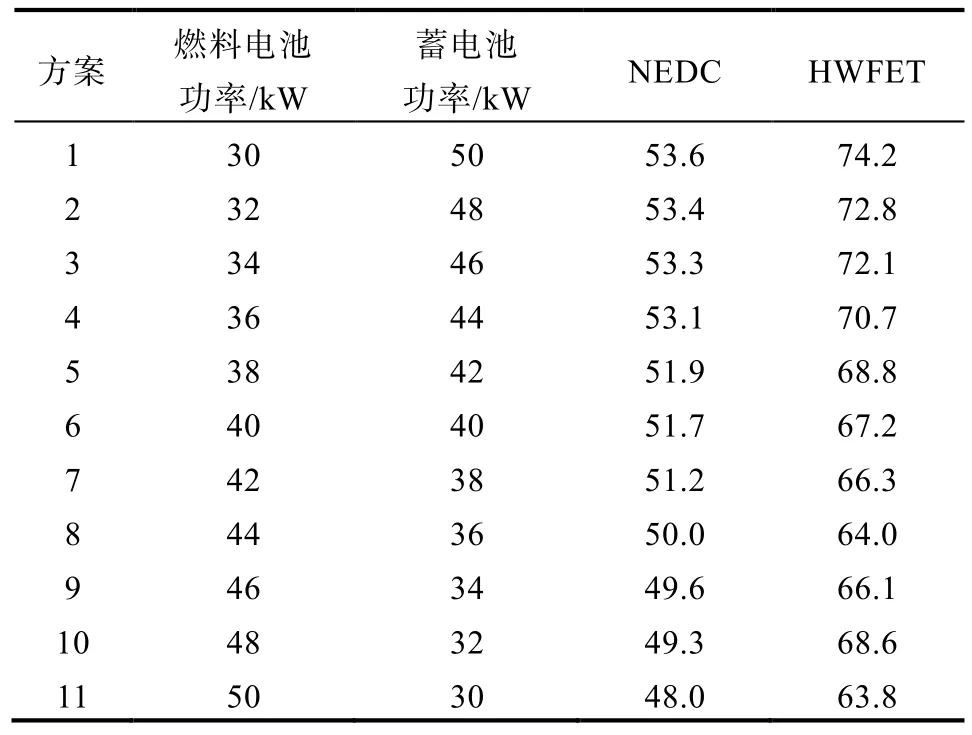

综上所述,结合理论知识,燃料转换器分配到的功率小于蓄电池组功率时,效率高。因此,在电机需求总功率一定的情况下,设计出燃料电池/动力电池11种功率分配方案,如表6所示。对其进行仿真模拟,从而选定两动力源功率最优的方案。

表6 功率分配方案

4.2 仿真优化

基于仿真结果的真实性,车辆的总质量保持不变(恒为1800 kg),但由于燃料电池和动力蓄电池组的功率分布变化,整车质量也在发生变化,通过改变负载进而控制燃料电池汽车的总质量。同时,确保动力蓄电池组的荷电状态SOC值在仿真过程中保持不变,避免动力蓄电池中含有的能量对经济行造成的影响。所有方案中动力蓄电池组的初始荷电状态SOC值设为定值(0.5),最高不超过0.7,最低不低于0.3。

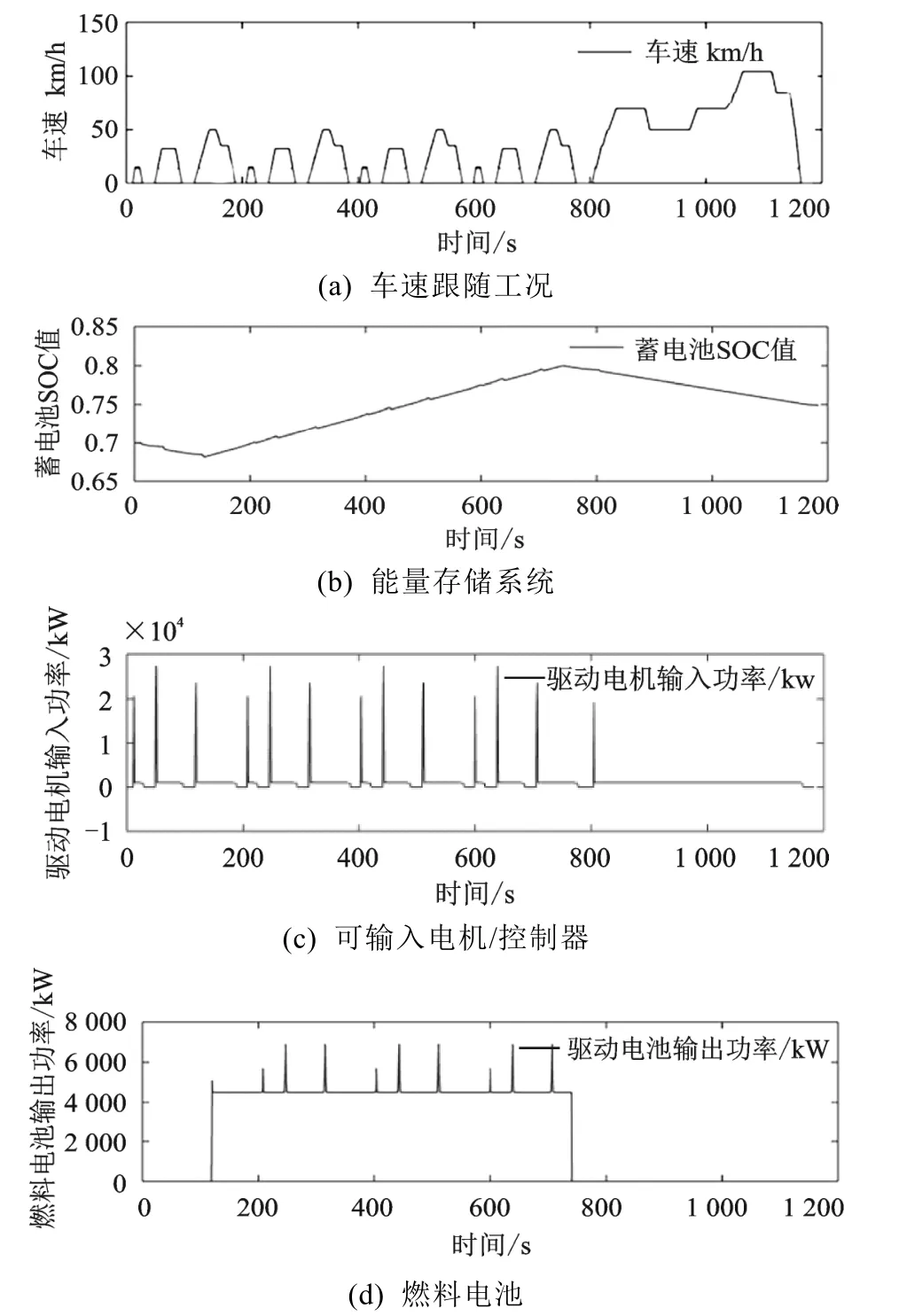

本文的仿真实验主要内容为:1)在CYC- NEDC循环工况下,11种方案的性能仿真;2)CYC- HWFET循环工况下,11种方案的性能仿真。全面地分析所有结果。图3为对应一种循环工况(CYC-NEDC)下的一种功率分配方案(燃料电池功率30 kW,蓄电池功率50 kW)的仿真过程。重复多组实验。

图3(a)描述车速跟随工况运行的曲线。从中能够得到:以实验要求为标准,循环工况路途总长9.8 km,用时810 s,其中,车辆的最高车速为148 km/h。仿真表明,该燃料电池汽车完全达到实验要求。

图3 各部件的变量的仿真结果与仿真时间关系曲线

图3 (b)描述了能量存储系统的SOC的变化曲线。

图3(c)描述的是可输入电机/控制器的功率的变化曲线,负值表示电动机在进行再生制动给蓄电池充电。

图3(d)描述的是燃料电池输出的电功率变化曲线。从图中能够看出动力电池SOC的初始值为0.5,在车辆起步时,SOC值下降,以供给车辆起步和燃料电池发动机运行的需求功率。依据功率跟随模式的能量管理策略,燃料电池系统的残余功率给动力电池充电,以维持动力电池SOC值在某一区间内,以延续动力电池的寿命;燃料电池系统的功率不可以使车辆保持高功率需求,则动力电池在750 s左右开始放电。

4.3 结果分析

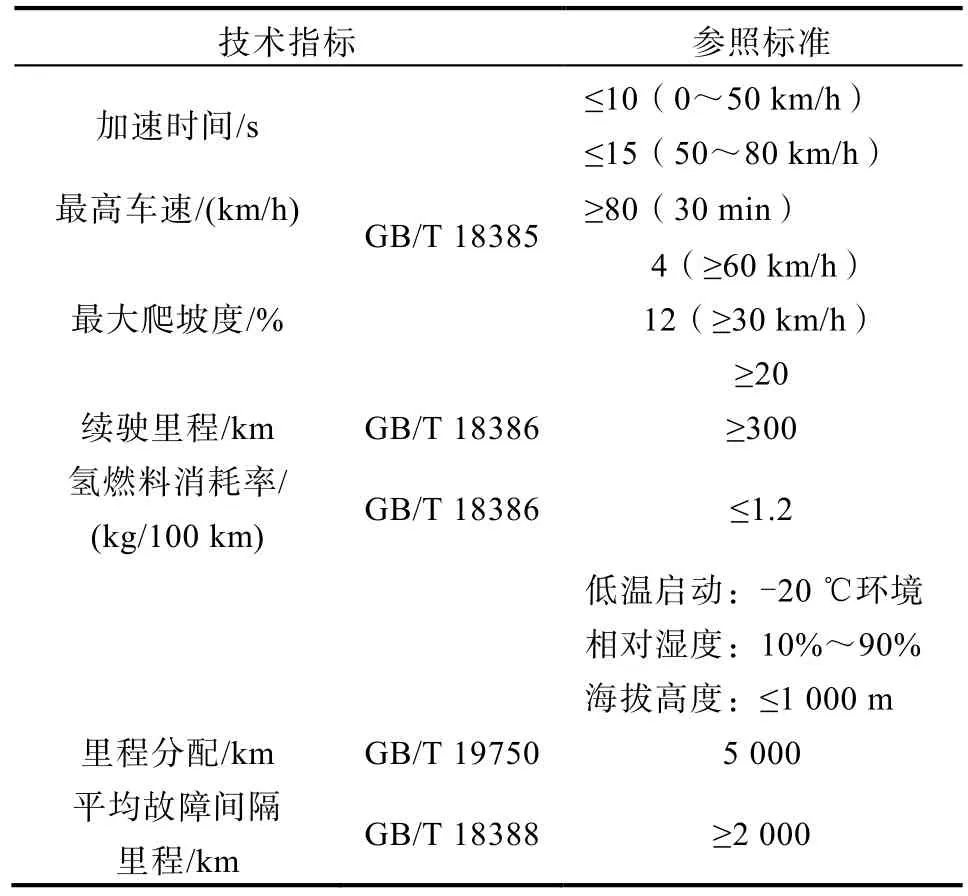

综合分析所有仿真结果,研究其变化规律,分析依据主要包括0~50 km/h、50~80 km/h的加速时间、30 min最高车速和最大爬坡度。参照表2中GB/T 18385动力性能的要求,分析对所得数据[12],结果如图4所示。

表2 性能设计指标

图4 CYC-NEDC循环工况动力性仿真结果

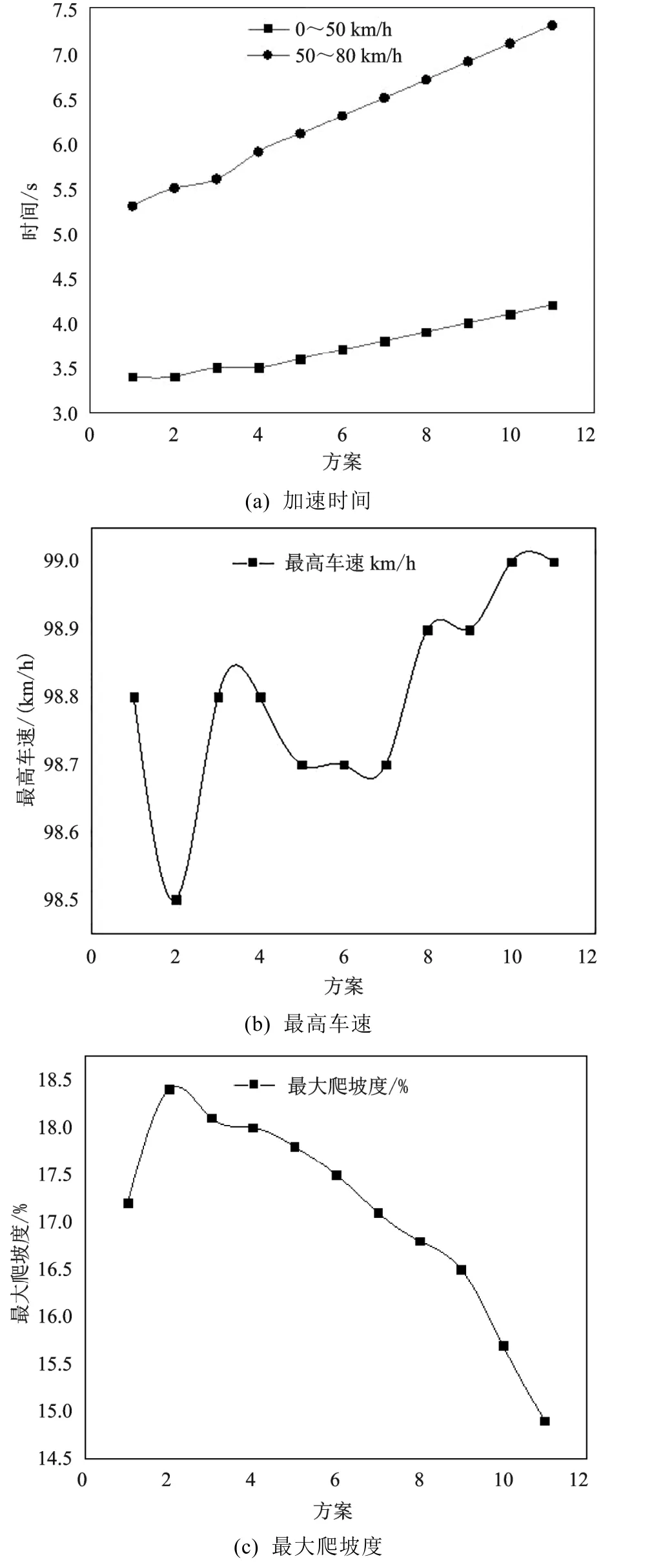

通过多次仿真实验,在CYC-NEDC和CYC- HWFET两工况下,由于汽车总重和功率恒定,所以同方案的动力性在两循环工况下的影响不大。从图5能够看出,随着燃料电池发动机功率越大,两种加速时间曲线均上升,0~50 km/h的最短加速时间是3.4 s;50~80 km/h的最短加速时间是5.2 s,同种速度下,最大爬坡度是18.4%。全面分析后考虑方案三,其动力性最优。

图5 CYC-HWFET循环工况动力性仿真结果

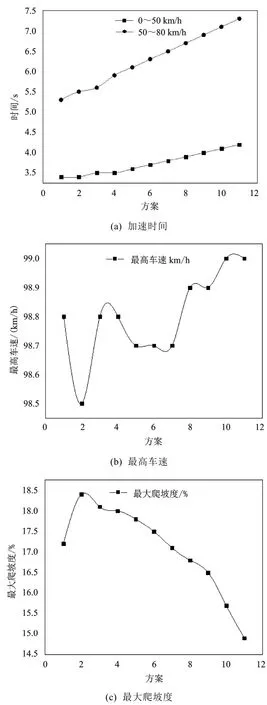

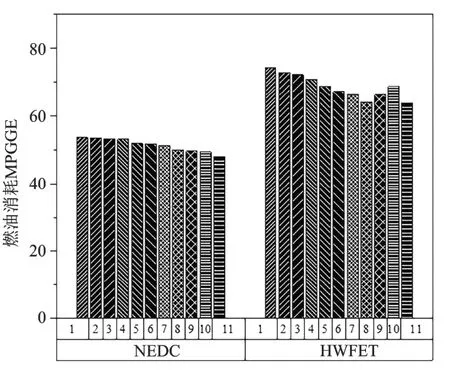

仿真实验得到的各个方案的经济性都是凭借英里每加仑汽油当量(Miles Per Gallon of Gasoline Equivalent, MPGGE)来作为标准衡量的,其值是通过汽油的热值、密度及储能系统下的耗能来确定的,所有方案数据如表7所示。图6为两种工况下各方案的经济性。

表7 各方案的燃油经济性对比(MPGGE)

图6 燃油经济性对比

由图6中知,NEDC循环工况经济性整体要比HWFET循环工况要好,这主要由于NEDC制动次数少。在两种工况下,随燃料电池系统功率增加,整车经济性下降[18],这主要是由于随着动力电池组容量的减少,在制动时吸收的能量也相应地减少,进而对经济性产生影响。综上所述,选择方案三,即燃料电池功率34 kW,动力蓄电池组功率46 kW,在这样的功率分配方式下,既确保汽车的动力性、经济性,同时也确保车辆恒定速度下运行时,燃料电池系统可单独供应动力。

5 结论

本文选取燃料电池汽车的主动力源燃料电池组加辅助动力源蓄电池组的混合动力系统结构形式,通过对FCV动力系统核心部件电机、燃料电池发动机、动力电池组进行匹配设计,得到了基于混合度的功率分配方案。以MATLAB/Simulink环境下的Advisor为仿真平台,在选定的循环工况下,进行了仿真模拟,得到了各方案不同工况下的加速时间、最高速度和最大爬坡度的变化情况。通过分析,比较动力性和经济性来确定两动力源最好的功率匹配方案。仿真结果表明,两动力源之间合理的功率配合能够有效提高整车动力性,确保经济性,从而降低车辆的平均运行成本,有关动力源的匹配设计过程可为燃料电池乘用车相关设计提供参考。