氢燃料电池汽车动力系统设计及性能仿真

2023-03-17王承祥崔立堃冯绪永

王承祥,崔立堃,冯绪永,付 坤

(陕西理工大学 机械工程学院,陕西 汉中 723001)

21世纪以来,传统燃油能源日益减少、环境污染愈演愈烈,以及温室效应导致的全球变暖,给人类生存带来巨大的威胁。针对这些问题,采取强有力的解决措施已迫在眉睫。大力发展新能源汽车就是这些措施中的重要组成部分[1]。其中,氢燃料电池汽车因其无污染、零排放成为电动汽车研究的一个热点,其弥补了纯电动汽车续驶里程短的缺陷,同时具有能量转化效率高、良好的加速性能、高速度、长距离行驶和安全、舒适等性能[2-3]。目前,在“双碳”目标驱动下,氢能源及氢燃料汽车得到更多关注和重视[4-6]。多年来,国内外对氢燃料电池汽车的研究发展迅速,国内的“超越系列”[7]“清能系列”[8]氢燃料电池汽车开展了一系列开拓性的应用研究。2016 年,美国通用汽车公司和军方合作,以“雪佛兰Colorado”为基础设计研发了“Colorado ZH2”燃料电池汽车[9],该款车型突出的优点为行驶时完全静音。本田汽车公司推出的FCX Clarity燃料电池汽车从内部设计上提高了燃料电池功率,同时可以实现零排放[10]。后又对其进行了改进升级,对电子涡轮空压机进行优化设计[11],有效降低了加速时的汽车噪音。韩国现代汽车公司于2018年推出“NEXO”氢燃料电池汽车[12],在满氢气状态下和欧洲的续航测试工况标准(New European Driving Cycle, NEDC)下,最多可以行驶805 km。德国奔驰汽车公司于2017年推出“GLC F-Cell”燃料电池汽车[13-14],该车型使用氢燃料和锂电池混合动力系统,纯电动可续航50 km,燃料电池和锂电池共同续航可达500 km。

随着计算机技术的发展,在汽车氢燃料动力系统的研究中,依靠软件建模仿真显示出强大的作用[15-18]。本文根据某内燃机汽车的整车结构参数和性能指标设计氢燃料电池动力系统,基于MATLAB平台建立了氢燃料电池系统模型、电机控制器模型、动力蓄电池模型以及整车模型,选用中国城市道路工况,利用Advisor仿真软件对氢燃料电池动力电池混合动力汽车进行仿真,并将仿真结果与原车动力性能指标以及设计指定的性能指标进行比较。

1 氢燃料电池动力系统设计

某汽油车的结构参数和性能指标如表1、表2所示,整车尺寸为4384 mm×1718 mm×1579 mm,现将其改为氢燃料电池动力系统,为最大程度地提高氢燃料电池动力系统的各项性能、增强其可靠性和可行性、降低其成本,采用氢燃料电池和动力蓄电池混合动力系统和功率跟随式控制策略[19]为设计方案。该系统中蓄电池可以对车辆制动所产生的能量进行回收利用,并给氢燃料电池系统的冷启动提供电量对氧气、空气、电堆加热,大大提升动力系统的能量利用率和冷启动性能。这样的混合动力模式降低了对氢燃料电池的控制难度和动态响应要求以及制造维护成本,并能保证车辆在复杂工况下的正常行驶,增强车辆的动力性能。功率跟随式控制能有效地满足车辆动力性能对功率的需求,动态响应性能相对较强;对能量的利用效率高;能够有效地避免蓄电池过充电和亏电现象,从而延长了蓄电池的使用时间以及系统的工作寿命,减少维护次数降低成本。

表1 整车结构参数

表2 车辆性能指标

1.1 动力系统的总体设计

图1为所设计的氢燃料电池汽车动力系统,主要包括质子交换膜燃料电池、动力蓄电池、电机、传动系统、直流/直流(Direct Current, DC/DC)变换器、其他用电设备以及车辆各部件控制器和控制总成组成。车辆控制总成监测整车的实时工况,进行数据采集并对其进行分析计算,向电池控制系统、驱动电机控制系统输出动作信号,实现对整个动力系统的协同控制。根据不同工况的需要,驱动电机控制器,控制电机给予适当的功率和扭矩输出;氢燃料电池和动力蓄电池的工作状态以及驱动电机和传动系统之间能量的流动方向都由控制总成和电池管理系统逐级控制。电池管理系统会根据实际工况为电机提供电能,以保证电机正常的功率需求,同时将过剩的输出功率用于蓄电池充电。

图1 动力系统结构图

1.2 主要部件的选型计算

本设计将选择笼型转子式异步电机作为氢燃料电池汽车动力系统的驱动电机,其转速、功率、转矩[20]计算公式分别为

式中,V为最高车速;n为电机转速;r为车轮半径;i0为主减速比;ig为传动速比;P为功率;η为机械效率;G为重力;f为滚动阻力系数;ua为车速;CD为空气阻力系数;δ为汽车旋转质量转换系数;Gi为驱动力;T为转矩。

由于本设计中的动力系统是由氢燃料电池和动力蓄电池共同组成,其中动力蓄电池作为辅助动力源只提供车辆在极端工况下,有大功率需求时的部分功率。因此,氢燃料电池所提供的功率必须满足车辆在最高速度行驶时的要求,即

动力系统中动力蓄电池作为辅助动力源,其最大功率应大于等于驱动电机最大功率和氢燃料电池最大功率之差为

行驶里程所需能量为

式中,S为行驶里程;Wd为行驶里程所需能量;Pd为蓄电池功率。

蓄电池的放电量为

式中,Uc为蓄电池电压;ηDOD为放电深度;Wb为蓄电池放电量。

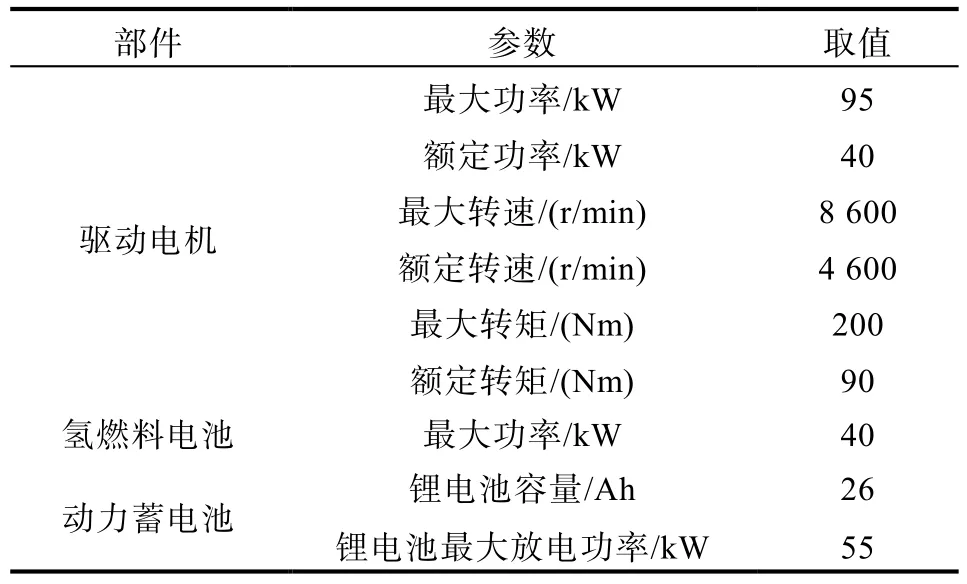

综上,各部件最终参数如表3所示。

表3 动力系统部件参数

2 动力系统的建模

基于Advisor软件平台,利用前文得到的设计参数,分别建立氢燃料电池模型、驱动电机模型、锂离子动力蓄电池模型和车辆整车模型。

图2为氢燃料电池模型,其输入量为动力系统的实际功率需求(变量名为fc_pwr_out_r);其输出量为氢燃料电池的输出功率(变量名为fc_pwr_out_a)和氢燃料的消耗以及排放物。在该模型中还需要燃料电池子模块才能使其成功参与到仿真当中,燃料电池的实际输出功率均由该模块依据动力系统实际功率需求和燃料电池实时工况下可以输出的最大功率计算得来。

图2 氢燃料电池模型图

根据仿真软件处理数据的特点和驱动电机输出输入的数量和关系,以及前文所计算并确定的驱动电机的相关参数值,建立驱动电机模型如图3所示。

图3 驱动电机模型图

图4 为锂离子蓄电池模型,1号子系统是电池内阻和开路电压模块,其功能是根据实时的荷电状态值计算出开路电压、蓄电池功率需求以及其内阻。2号子系统是电流计算模块,其功能是根据电学规律(等效电路、基尔霍夫定律)推理的数学方程(模块内部已经写出)来计算出电池的电流值。3号子系统是荷电状态值算法模块,电池能放出电量以及该放出电量均由该模块计算得出。4号子系统是功率限制模块,其功能是依据驱动电机允许的最小电压、等效电路参数、荷电状态值这三个参数来限制蓄电池的工作功率以防超过限值。5号子系统是热力学模块,其功能是计算和反映电池内部和表面的实时温度,决定是否对蓄电池采取冷却保护动作。

图4 锂离子动力蓄电池模型图

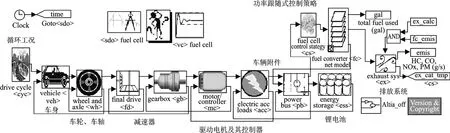

图5 为本设计的整车模型,该模型由减速器、驱动电机及控制器、车辆附件、电源总成、锂电池、车轮和半轴、排放系统、氢燃料电池以及功率跟随式控制策略等多个子模型共同组成,最前端的循环工况模块是用于在仿真中选择特定循环工况。

图5 车辆整车模型图

3 仿真结果及分析

为研究所设计的氢燃料电池汽车动力系统和整车对各种道路工况的适应能力,在Advisor环境下选择国内极具代表性的权威循环工况(中国城市工况)进行仿真测试,并同原车型性能指标进行对比。图6为中国城市工况的特性曲线[21],表4为中国城市工况的基本参数汇总。

表4 CYC_CHINA_CITY基本参数汇总

图6 CYC_CHINA_CITY曲线图

通过整车仿真参数的输入、工况设置、性能测试仿真参数的设置等环节,得到该工况下的仿 真结果,如图7所示。

由图7可知,在中国城市工况下行驶5.9 km的循环中,此氢燃料电池汽车每行驶100 km消耗氢燃料为97.9 L,这个参数值相当于传统内燃机汽车6.6 L燃油消耗量,比原车型的百公里燃油消耗量8.0 L节约了1.4 L,氢燃料的燃油消耗当量计算见文献[22]。各类污染物的排放量均为零,完全符合设计指标,并验证了氢燃料电池汽车无污染的基础理论。加速及爬坡性能数据如表5所示,百公里加速时间为15 s,提高了11.7%;最大行驶速度为156.5 km/h,提高了4.3%;最大爬坡度为31.3%,提高了1.3%。

表5 CYC_CHINA_CITY下加速及爬坡性能数据

图7 CYC_CHINA_CITY仿真结果图

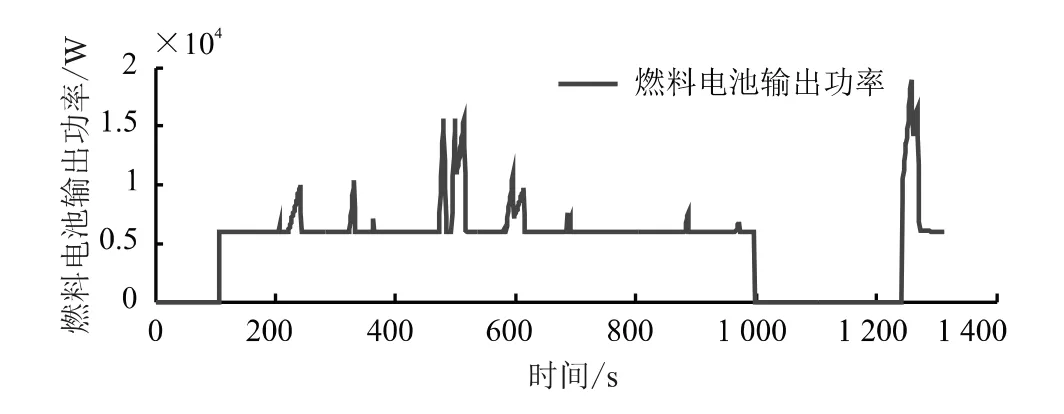

图8 为锂电池荷电状态值曲线,锂电池荷电状态初始值为0.7,车辆刚启动时,燃料电池还没有对外输出功率,此时锂电池需要向电机输出功率,并启动氢燃料电池汽车,因此,其荷电状态值会略有下降。在1000 s时荷电状态值也有一个明显的下降,因为此时的电机功率小,氢燃料电池系统再次关闭,由锂电池单独给车辆供能。电机的功率输出变化情况和循环工况的速度时间变化曲线在一定程度上保持一致,如图9所示,曲线中的负值体现的是氢燃料电池汽车在制动时回收再生能量的过程。氢燃料电池启动后的输出功率根据电机的功率以及锂电池的荷电状态值动态变化,在保证电机功率的需求的同时,也要根据功率跟随式控制策略对锂电池进行充电操作,例如在1300 s时氢燃料电池功率输出明显增大,电机功率输出也明显增大,锂电池的荷电状态值也开始回升,如图10所示。

图8 CYC_CHINA_CITY下蓄电池SOC变化图

图9 CYC_CHINA_CITY下电机输出功率图

图10 CYC_CHINA_CITY下氢燃料电池输出功率图

4 总结

本文根据某汽油发动机动力系统车型及其动力性能,设计氢燃料电池动力系统,其采用氢燃料电池和动力蓄电池混合形式,控制策略采用功率跟随模式,在建立氢燃料电池系统模型、电机控制器模型、动力蓄电池模型以及整车模型的基础上,基于Advisor平台就中国城市道路工况进行仿真测试,并与原车型的性能参数进行对比,结果表明,设计的氢燃料电池汽车的动力性能完全符合实际工况要求;在中国城市道路工况下,燃油经济性提高了17.5%,加速时间提高了11.7%,最大爬坡度提高了1.3%。