汽车弹簧材料及热处理技术浅析

2023-03-17高阳蓝庆生孟辉高俊风杨保垒

高阳,蓝庆生,孟辉,高俊风,杨保垒

长城汽车股份有限公司 河北保定 071000

1 序言

汽车制造业是我国的第二大支柱产业,近年来我国汽车工业发展迅速,汽车的转型升级与高质量发展是促进国民经济发展的重要环节。弹簧产业是整个制造业中的一小分支,但其所起的作用是不可低估的。我国汽车工业要加快发展,弹簧作为基础零部件之一,有着无可替代的地位。

2 弹簧在汽车上的应用

众所周知,弹簧由弹簧钢制造而成。选择汽车弹簧时,需依据其承受的载荷性质、方向、大小,以及实际所处部位的工作环境等。

笔者曾走访了国内主要的汽车弹簧零件供应商,如上海中国弹簧厂、辽宁富奥汽车弹簧厂、成都宁兴汽车弹簧有限公司、河南淅川顺隆弹簧有限公司、广州奥图弹簧有限公司、重庆红旗弹簧有限公司及江西方大长力汽车零部件有限公司等。本文结合整车上典型弹簧的应用分别作简要介绍。

2.1 螺旋弹簧

螺旋弹簧又称悬挂或悬架弹簧(见图1),广泛应用于汽车悬架系统。轿车普遍采用螺旋弹簧作为弹性元件,与减振器和导向机构一起发挥减振作用。螺旋弹簧只承受垂直载荷,且在变形过程中不产生摩擦力。圆柱形等螺距螺旋弹簧刚度不变,圆锥形或不等螺距螺旋弹簧的刚度是可变的。主要参考标准为GB/T 16947—2009《螺旋弹簧疲劳试验规范》和JB/T 10416—2004《悬架用螺旋弹簧技术条件》。

图1 螺旋弹簧

2.2 钢板弹簧

汽车板簧又称叶片弹簧(见图2),由多片叠加而成,是汽车悬架的重要组成部件,在载荷作用下变形时,各片相对滑动而产生摩擦,产生一定的阻力,使车身的振动衰减,因此汽车板簧一般不用安装减振器。板簧主要用于载重汽车(含轻型、中型、重型载货汽车)及大客车的前后悬架上,在汽车行驶时受交变应力的作用,汽车行驶的平顺及操纵稳定性均受到钢板弹簧的影响。参考标准为GB/T 3279—2009《弹簧钢热轧钢板》和QC/T 29035—1991《汽车钢板弹簧技术条件》。

图2 钢板弹簧

2.3 座椅蛇形弹簧

座椅背靠蛇形(弓形)弹簧、涡卷弹簧(见图3),一般都使用韧性较好的碳素弹簧钢丝,或油淬火钢丝,连成一片形成一个平面,起弹性支撑作用,在外力下发生形变,蛇形弹簧是扁的,制造中弯成圆形半弧,成形后就是“蛇形”。蛇形弹簧不仅起弹力作用,还起张力作用,起到良好的减振效果,具有寿命长、传递效率高、拆装方便等特点。参考标准为GB/T 28269—2012《座椅用蛇形弹簧技术条件》和GB/T 4357—2009《冷拉碳素弹簧钢丝》。

图3 蛇形弹簧

2.4 气门弹簧

气门弹簧(见图4)主要是保障气门及时落座并紧密贴合,防止气门在发动机振动时发生跳动,破坏其密封性。气门弹簧安装时预先压缩产生的安装预紧力,用来克服气门关闭过程中气门及其传动件的惯性力,消除各传动件之间因惯性力作用而产生的间隙,实现其功用。参考标准为JB/T 10591—2007《内燃机 气门弹簧 技术条件》。

图4 气门弹簧

2.5 横向稳定杆

横向稳定杆(见图5)又称“防倾杆”“平衡杆”,主要作用是防止车身在转弯时发生过大的横向侧倾,减少汽车横向侧倾程度,改善平顺性。横向稳定杆是汽车悬架中的一种辅助弹性元件,是用弹簧钢制成的扭杆弹簧,形状呈U形,横置在汽车的前端和后端。汽车横向稳定杆一般采用无缝钢管制造,国内材质主要为60Si2Mn钢、50CrVA钢,日本汽车公司习惯采用SUP9系列。稳定杆关键生产工序为:端部成形→整体成形→淬火→回火→喷丸强化。参考标准为GB/T 33821—2017《汽车稳定杆用无缝钢管》。

图5 横向稳定杆

2.6 离合器膜片簧

汽车离合器膜片弹簧(见图6)按压紧形式分为膜片簧式(常用)和多簧式。膜片弹簧是碟形弹簧的一种,它是由薄弹簧钢板制成的带有一定锥度、中心部分开有许多均布径向槽的圆锥形弹簧片,具有压紧和分离杠杆两个作用。参考标准为JB/T 12793—2016《离合器 膜片弹簧 技术条件》。

图6 离合器膜片簧

其他弹簧钢制零件还有行李箱支撑杆、点火开关回位弹簧、汽车雨刮弹簧、电子油门踏板弹簧及手刹回位弹簧等,这里不再赘述。

3 汽车弹簧材料及性能要求

汽车用弹簧是弹簧钢市场的最大用户,据初步统计,原材料消耗占据弹簧钢总产量60%以上[1]。典型汽车弹簧及其常用材料见表1。

2) 等待光电开关信号,以此确定发动机是否到位,如果等待时间>5s无信号则报警提示光电开关异常并结束程序;

表1 汽车典型弹簧零件及所用材料

弹簧在动载荷下工作,即在冲击、振动条件下,或在交变应力作用下工作,利用弹性变形来吸收冲击能量,起到很好的缓冲与减振作用。弹簧需经常承受振动及长期在应力作用下工作,常见失效形式为疲劳,因此弹簧钢必须具有高的弹性极限和疲劳极限,以及足够的韧性和塑性,以防止在冲击力的作用下突然脆断。另外,在工艺方面,弹簧钢材料应具有较好的淬透性与低的过热倾向、脱碳敏感性,降低零件表面粗糙度及脱碳层深,提高疲劳寿命。

弹簧材料按化学成分可分为碳素弹簧钢、合金弹簧钢,行业内一般又将合金弹簧钢分为Si-Mn系、Cr-Mn系、Si-Cr系、Cr-V系及Si-Cr-V系。国内提供原材料的钢企主要有方大特钢、中信泰富集团(大冶特钢、江阴兴澄)、东北特钢、淮钢及抚钢、郑州永通特钢和沈阳东洋制钢等。国内外常见弹簧钢牌号及引用标准对比见表2。

表2 国内外常见弹簧钢牌号及引用标准对比

下面简要分析各元素在弹簧钢中所起的作用[2,3]。

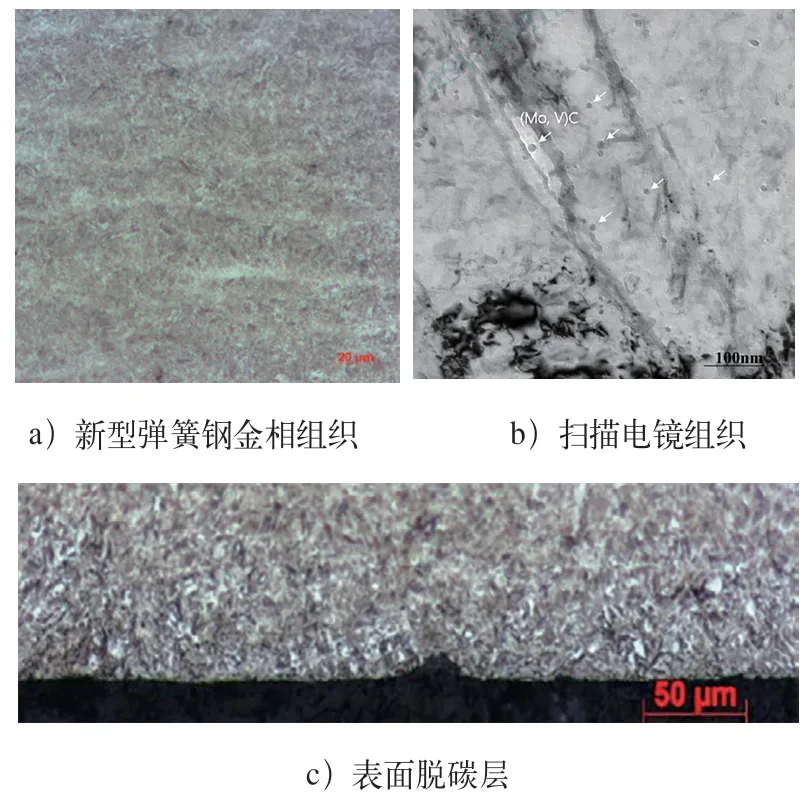

(1)C C为主要强化元素,在合金弹簧钢中wC=0.45%~0.75%,较高的C含量可提高硬度、强度、弹性及耐疲劳性,但会使塑性和韧性下降。近年,国内开发了碳含量较低(wC=0.2~0.4%)的高强度板簧,并适当提高了合金元素种类及含量,经热处理后得到低碳板条状马氏体,表面少无脱碳层,如图7所示。该板簧零件强韧性好,疲劳耐久寿命获得大幅提升[4]。汽车板簧用新老材料的化学成分含量对比情况见表3,可明显看出碳含量的差异。

表3 板簧新老材料化学成分对比(质量分数) (%)

图7 高强度板簧显微组织

(2)Si Si起固溶强化作用并能提高钢在低中温时的回火稳定性。硅不能形成强化基体组织的碳化物,但能影响热处理回火时析出碳化物粒子的数量、形状、粒度和间距。

(3)Mn Mn能提高钢的淬透性,有固溶强化的作用。含量高会使晶粒粗大恶化性能,在弹簧钢中wMn通常为0.6%~1.3%。

(5)Mo Mo能提升钢的淬透性,防止回火脆性的产生,提高弹簧零件服役时满足的工作温度。当wMo<0.4%时,对钢的屈强比(即弹减抗力)提高有好处。

(6)V和Nb V、Nb均为强碳化物(MC型)形成元素,能起到细化晶粒和沉淀强化的作用。

(7)B B添加ppm级(百万分之一)的微量即可强烈提升钢的淬透性,另微量的硼也可提高弹簧钢的屈强比。

通常,汽车主机厂在弹簧钢的标准或技术协议中对冶炼方法、非金属夹杂物、带状偏析、脱碳层、金相组织、表面质量及尺寸允许公差等都有相关限定,钢厂及弹簧总成零件生产企业在进出检验时,必须严加管控。

4 汽车弹簧制造及热处理技术

4.1 生产工艺路线

1)线性弹簧:切料→两头制扁→加热钢棒→热卷弹簧→整形→淬火→回火→端面磨削→喷丸→冷/热强压定型→检测入库。

2)钢板板簧:切料→板簧中心钻孔→端面加工→包耳→卷耳→淬火→回火→折弯夹箍→喷丸→电泳→压套→铆卡→组装→预压分弧→检验入库。

3)冷拔碳素钢丝:经盘条(线材)拉拔而成,无需淬火,只进行去应力低温退火,工艺简单,成本低廉。

表面质量对弹簧的使用寿命影响很大,细小缺陷(如脱碳、斑痕、裂纹和夹杂等)均可使疲劳强度降低,或称为应力集中的起源(疲劳源)。因此,热处理后采用喷丸处理进行表面强化,使表面层产生残余压应力,提升弹簧的疲劳寿命。

4.2 弹簧钢的热处理

热处理是弹簧零件生产工艺路线中的一个重要环节,可充分发挥弹簧钢材料自身的潜力,获得零件预期性能,提高总成的使用寿命。

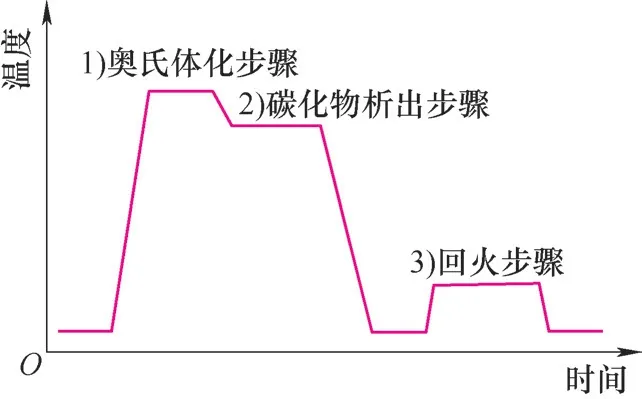

热成形弹簧(悬挂弹簧、板簧等)热处理方式一般为淬火(油淬)+(400~500)℃中温回火,得到回火屈氏体组织,塑性和韧性较好,弹性极限和屈服强度较高[5]。对于离合器膜片簧,还需进行高频感应淬火的最终热处理,将圆锥形弹簧片(即图6中“指头”部位)淬硬,提升其耐磨性。

热成形弹簧的常见热处理工艺曲线如图8所示,弹簧的常见淬回火生产线如图9所示,离合器膜片簧感应淬火设备如图10所示。

图8 热成形弹簧的热处理工艺曲线

图9 弹簧的淬回火生产线

图10 膜片簧感应淬火

冷成形弹簧(冷拔碳素钢丝等)用于制造尺寸较小的弹簧,冷拔及去应力退火工序,避免了热处理过程中奥氏体化带来的晶粒粗大及脱碳的不良影响。

5 结束语

汽车弹簧作为机械零件的一个重要分支,有其处于汽车工业及在总成运行环境的特点。除了优化改进结构设计与严控表面质量外,采用高纯净的材料及适宜的热处理设备和工艺,可提高汽车弹簧的可靠性并实现长的疲劳耐久寿命。