低温相变合金涂层激光熔覆工艺研究

2023-03-17杨超锋吴世品王权王雪娇马强

杨超锋,吴世品,2,王权,2,王雪娇,马强

1.天津职业技术师范大学机械学院 天津 300222

2.汽车模具智能制造技术国家地方联合工程实验室 天津 300222

3.天津金桥焊材集团有限公司 天津 300399

1 序言

激光熔覆技术(Laser Cladding)是以高能激光为热源、使熔覆材料在基体表面熔化并形成致密合金涂层的技术。该技术熔覆材料范围广,使用无污染[1];熔覆过程加热和冷却速度快,工序时间短[2];熔覆涂层稀释率低,可形成良好的微观结构[3]。在激光熔覆过程中,工艺参数是影响熔覆层质量的关键因素,不合理的工艺参数会使熔覆层出现裂纹、气孔等缺陷。黄凤晓等[4]研究了激光扫描速度、送粉速率对熔覆层几何参数(宽度、高度)的影响。研究表明,随着扫描速率的增大,熔覆层的宽度、高度均减小;随着送粉速率的增大,熔覆层高度会增大。除此之外,合金粉材料也是影响熔覆层质量的重要因素。熔覆合金材料一般包括铁基、钴基和镍基等合金粉。大部分的合金粉在凝固过程中会产生拉应力[5],残余拉应力的存在极易导致激光熔覆层出现裂纹、应力腐蚀或疲劳破坏[6]。低相变点(Low Transformation Temperature,简称LTT)合金是一种新型合金,在连续冷却过程中,利用低温区间发生马氏体相变产生的体积膨胀,抵消热收缩形成的残余拉伸应力,从而产生残余压应力,防止开裂,提高抗应力腐蚀性能和疲劳寿命。孙允森等[7]通过调整LTT合金中的Cr、Ni 含量发现,当马氏体开始转变温度(Ms)在300~330℃时,LTT合金熔覆层可获得较大的残余压应力。徐淑文等[8]对比两种不同成分的LTT合金粉的激光熔覆层性能,研究结果表明,两种LTT合金熔覆层的硬度和耐磨性均比基体提高2~3倍,LTT1和LTT2最高硬度分别为448HV和421HV。

目前,LTT材料在激光熔覆方面的应用相对较少,关于LTT合金熔覆层制备工艺的研究并不深入。因此,本文系统研究激光熔覆工艺参数对LTT合金涂层成形质量、组织和硬度的影响,通过改变激光功率、送粉速率和扫描速度等工艺参数,分析不同工艺参数组合对成形质量、稀释率的影响;同时,研究激光熔覆LTT合金涂层的微观组织特征和硬度,为LTT合金涂层制备和实际应用提供理论依据和指导。

2 试验材料与方法

2.1 试验材料

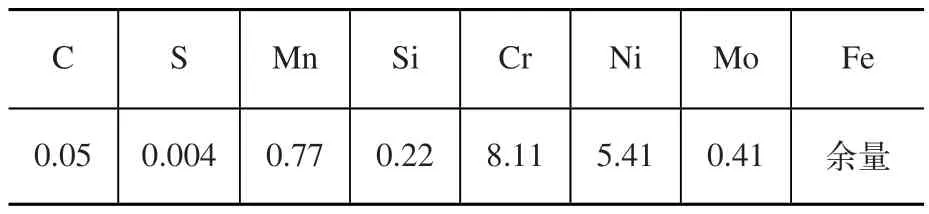

试验基材选用100mm×100mm×100mm的Q355B钢,基材经研磨机和砂纸打磨后,采用无水乙醇清洗,以保证基材表面清洁。激光熔覆采用自主设计配制的LTT合金粉作为熔覆合金粉,粉末粒度为≥150目(≤106μm),LTT合金熔覆层的化学成分见表1。

表1 LTT合金熔覆层化学成分(质量分数) (%)

2.2 激光熔覆试验

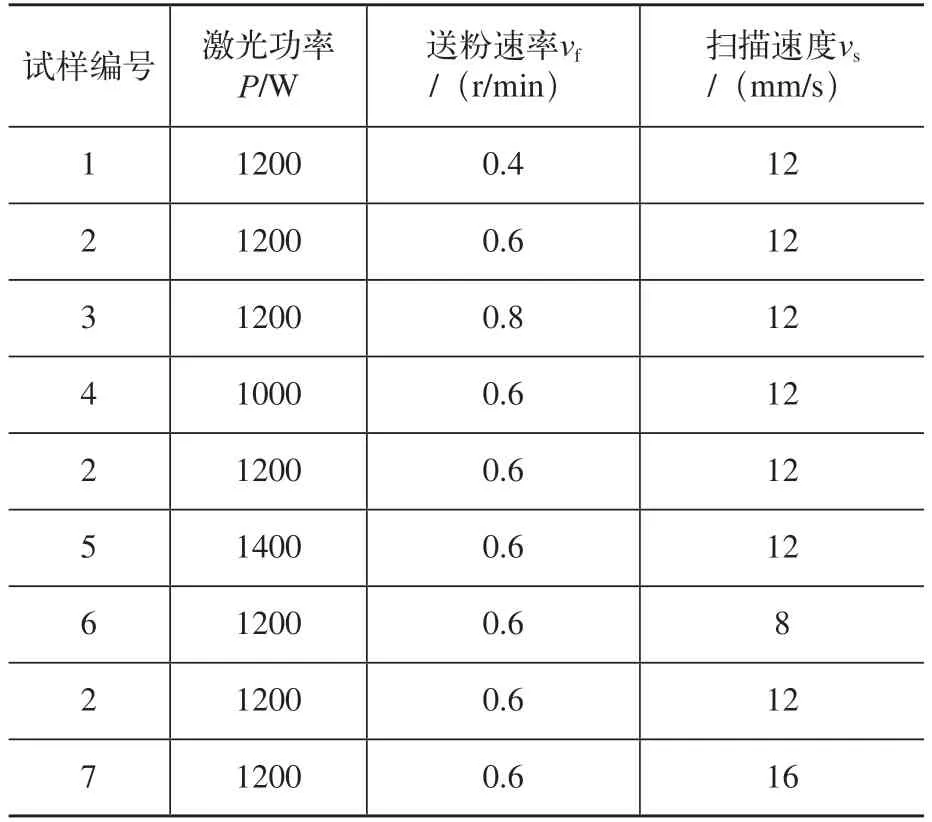

先利用球磨机将LTT合金粉混合均匀,再通过真空干燥箱加热烘干去除合金粉中的水分,烘干温度为110℃,烘干时间为40min。采用德国IPG光纤激光器和工业机器人手臂等仪器进行激光熔覆试验,连续熔覆10道,激光斑点2mm,离焦量18mm,搭接率为60%。根据LTT合金粉的特性和激光熔覆工艺特点,工艺参数范围选取激光功率1000~1400W,扫描速度8~16mm/s,送粉速率0.4~0.8r/min。试验通过改变激光功率、送粉速率和扫描速度制备不同的熔覆层,分析3个工艺参数变量因素与成形质量和稀释率之间的关系,以寻求最佳激光熔覆工艺参数,具体工艺参数见表2。

表2 LTT多道激光熔覆层的工艺参数

2.3 显微组织和硬度试验

沿垂直于激光熔覆方向线切割熔覆层,并将剖切面冷镶嵌,然后采用240~2000目砂纸依次打磨截面,用磨抛机进行抛光,选用4%硝酸酒精溶液腐蚀基体,选用10gFeCl3+30mLHCl+120mLH2O溶液腐蚀熔覆层,腐蚀时间为30~90s,然后采用AMP-2S蔡司高级金相显微镜观察熔覆层的显微组织。硬度试验采用显微维氏硬度计分别检测熔覆层、热影响区和基体母材的硬度分布,载荷0.2kg(1.96N),保压时间15s。

3 结果分析与讨论

3.1 熔覆层表面宏观形貌

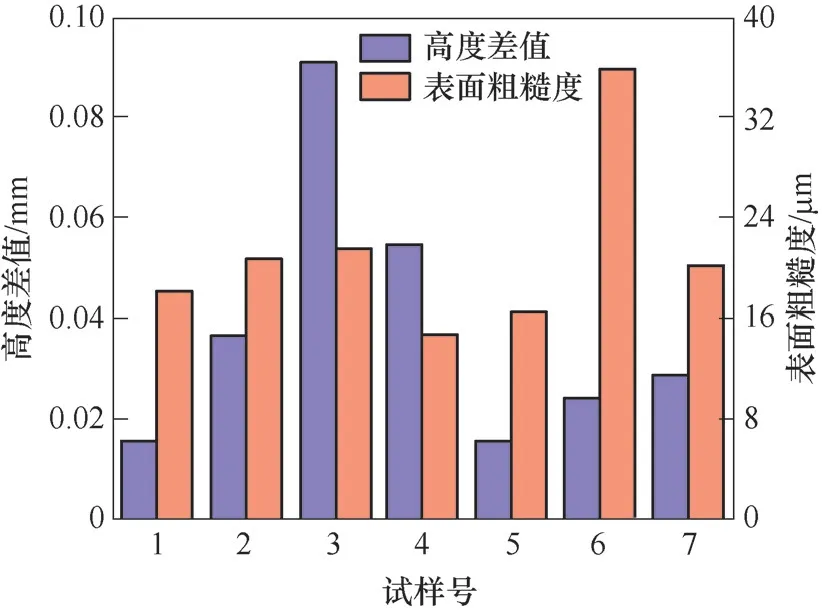

图1所示为不同工艺参数下LTT合金熔覆涂层的表面宏观形貌和白光干涉图。当激光功率为1000~1400W、扫描速度为8~16mm/s、送粉速率为0.4~0.8r/min时,熔覆后的熔覆涂层纹路均匀,表面光泽、平整,也未见微裂纹、气孔等缺陷。采用白光干涉仪观察涂层表面,其中不同工艺参数试样的表面粗糙度为18.1~35.8μm,高度差为0.02~0.09mm,如图2所示。当激光工艺参数匹配不合理时,熔覆层表面成形质量较差,其中试样6(激光功率为1200W、扫描速度为8mm/s、送粉速率为0.6r/min)的扫描速度较慢,熔覆涂层表面纹路粗糙且不均匀,少部分区域有凹陷(见图1f);同时,试样6的表面粗糙度值最高(见图2),表面成形较差。

图1 不同工艺参数下熔覆涂层表面外观形貌和白光干涉图

图2 不同工艺参数下表面粗糙度和高度差值

3.2 涂层界面结合质量

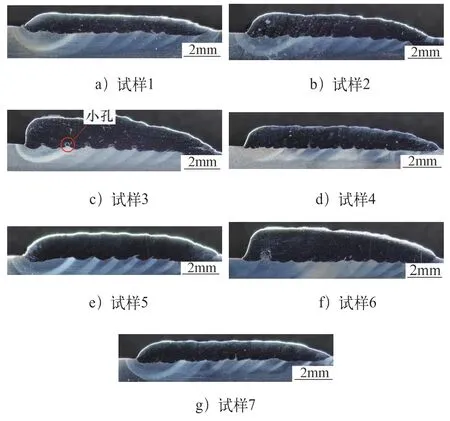

激光工艺参数的变化会引起激光能量密度的改变,从而影响熔覆涂层的成形质量。图3所示为不同工艺参数下LTT合金熔覆涂层界面形貌。从图3可看出,所有LTT合金涂层与基体结合的界面均呈现明显的波浪特征,厚度差最大值为 0.9mm,熔覆层与基体之间发生了互熔,且未见微裂纹、气孔等缺陷。其中,激光功率为1200W、扫描速度为12mm/s、送粉速率为0.8r/min时,即试样3的熔覆涂层界面出现微量小孔。

图3 不同工艺参数下LTT合金熔覆涂层界面形貌

根据激光能量密度公式(1)[9],当激光功率和扫描速度不变时,激光能量密度不增加,而送粉量增大时,会导致激光能量不足,从而引起熔覆层与基体之间出现未熔合缺陷。

式中Pb——激光能量密度(Wh/m2);

D——光斑直径(mm);

v——扫描速度(mm/s);

P——激光功率(W)。

3.3 工艺参数对熔覆层几何尺寸的影响

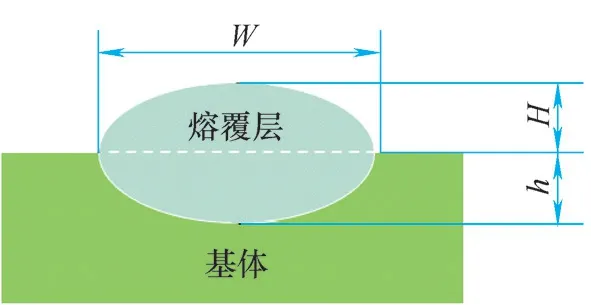

稀释率和成形系数是评价熔覆层成形质量的重要指数,稀释率过大时,易引起熔覆层开裂,稀释率过小时,基体与熔覆层结合不牢靠,稀释率低且成形系数大的熔覆层,其熔覆层成形质量越好,稀释率η和成形系数n的计算公式[10]分别为

式中W——熔覆层宽度(mm);

H——熔覆层高度(mm);

h——母材熔化深度(mm)。

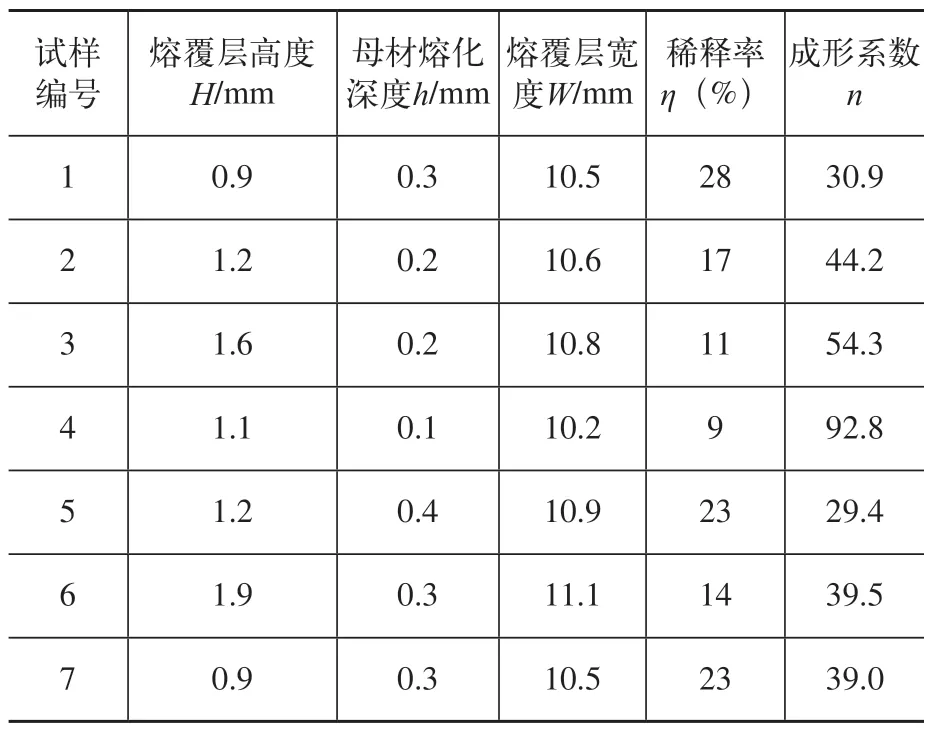

图4所示为激光熔覆层的横截面几何尺寸。由于激光工艺参数与涂层质量的密切相关,因此通过Image J测量不同工艺参数的激光熔覆层横截面几何尺寸,并计算了成形系数和稀释率,结果见表3。

图4 涂层的界面几何尺寸

表3 LTT多道激光熔覆层的横截面几何尺寸

根据表3激光熔覆工艺参数对熔覆层几何尺寸的影响可知,随着送粉速率从0.4r/min增大到0.8r/min(试样1~试样3),LTT熔覆层的宽度略有增加,高度和成形系数逐渐增大,稀释率随之降低,稀释率最小为11%。送粉速率增大会导致送粉量增加,在相同激光热量下熔覆的金属增加,熔覆层高度和成形系数增大。其中,试样3送粉速度过大,导致涂层界面出现小孔及未熔合现象。随着激光功率从1000W增至1400W(试样4、试样2和试样5),熔覆层高度变化不明显,宽度和稀释率逐渐增大,成形系数降低。当激光功率逐渐增大时,熔覆时所释放的热量增加,在短时间内可熔覆更多的基体和熔覆材料,熔深逐渐增大,熔覆层的宽度增大。其中,试样4的激光功率过低,熔深浅,成形系数过大(92.8)。随着扫描速度从8mm/s增大到16mm/s(试样6、试样2、试样7),熔覆层宽度、高度降低,稀释率升高,成形系数呈先增大再降低的趋势。扫描速率的增大,热输入量降低,熔池金属来不及充分熔化和流动,因此熔覆层的高度和宽度随之降低,稀释率升高。其中,试样6由于扫描速度较慢,因此表面产生了凹陷。

3.4 熔覆层显微组织分析

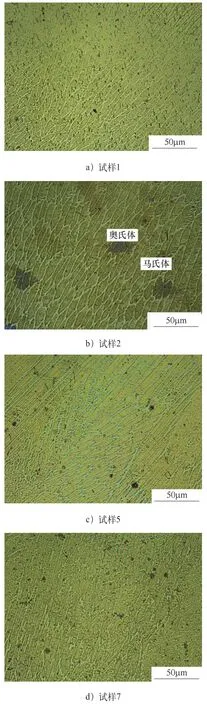

由于试样3、试样4、试样6存在缺陷,所以选取试样1、试样2、试样5、试样7的熔覆层进行显微组织分析,如图5所示。

在不同工艺参数下,LTT合金熔覆层的显微组织均由马氏体(M)和奥氏体(A)组成,其中以马氏体组织为主,马氏体组织呈柱状晶和胞状晶分布;由于LTT熔覆层是激光熔覆多道形成,在道间一定区域会存在对下一道熔覆层的影响,从而形成再热处理作用,使熔覆层道间形成胞状马氏体组织。在马氏体柱状晶之间分布着长条状的奥氏体,而在胞状马氏体区域,奥氏体呈网状分布。对比图5b与图5c可知,随着激光功率从1200W增加到1400W,激光能量增加,熔池高温停留时间长,马氏体组织长大粗化,残留奥氏体含量增加。对比图5c与5d可知,当扫描速度从12mm/s增加到16mm/s时,热输入降低,在冷却过程中原始奥氏体来不及长大即转变为马氏体组织,因此扫描速度增加后,熔覆层中的晶粒出现细化现象。马氏体相变的温度与材料的化学成分密切相关[11,12],熔覆层中含有大量的Cr、Ni合金元素,导致Ms降低,在激光熔覆过程中当熔覆层金属冷却至Ms点温度,奥氏体开始转变为马氏体;从Ms点温度至室温,奥氏体不断转变为马氏体,因此在LTT合金熔覆层显微组织中可见大量的马氏体组织,同时有少量未完全转变的残留奥氏体。

图5 不同激光工艺参数下熔覆层的显微组织形貌

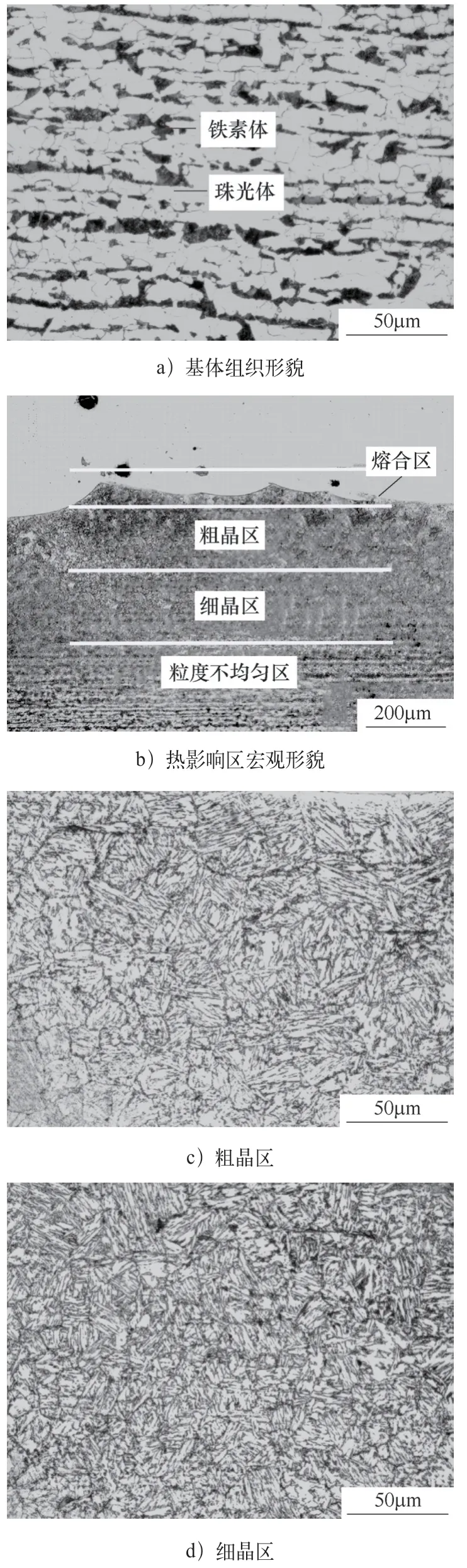

在不同激光工艺参数下,LTT合金熔覆层界面结合处热影响区(HAZ)的组织基本相同,图6所示为基体母材和典型工艺参数下LTT熔覆层界面结合处热影响区的显微组织。基体母材的组织为珠光体(P)和铁素体(F),如图6a所示;熔覆层界面结合处热影响区分为粗晶区、细晶区和过渡区,如图6b所示;热影响区粗晶区由于激光熔覆过程中温度高,发生相变重结晶,因此冷却至室温时形成粗大的贝氏体组织,且在粗大晶粒的晶界处可见链状碳化物分布,如图6c所示;细晶区受激光熔覆热循环的影响,母材原有的组织发生相变重结晶,转变为细小的铁素体+少量弥撒的碳化物,如图6d所示。

图6 基体和热影响区组织形貌

3.5 熔覆层显微硬度

根据LTT合金熔覆层横截面的宏观形貌,将试样横截面分为熔覆层区、热影响区和基体区,选取距熔覆表面距离为0.2mm的位置,每隔0.2mm深度检测相应的显微硬度值,结果如图7所示。

图7 工艺参数对熔覆层显微硬度的影响

通过对比不同激光工艺参数下LTT熔覆层的硬度发现,熔覆层的硬度最高,硬度平均值均在373HV0.2以上,最大值可达408HV0.2;热影响区粗晶区的硬度次之,计算的硬度平均值为214~368HV0.2,从热影响区粗晶区到基体母材,硬度逐渐下降,基体母材的硬度平均值约为175HV0.2。结合上述显微组织分析结果,LTT合金熔覆层组织主要以马氏体为主,马氏体组织使其具有较高的强度和硬度;热影响区粗晶区组织主要为粗大的贝氏体组织,硬度次之;而基体母材的组织主要为珠光体+铁素体,因此硬度最低。对比不同送粉速率(见图7a)、不同激光功率(见图7b)和不同扫描速度(见图7c)的LTT合金熔覆层的硬度,熔覆层的硬度差别不大,均比基体母材的硬度提高1.2倍以上。其中,激光功率为1200W、送粉速率为0.6r/min、扫描速度为12mm/s的熔覆层硬度为408HV0.2,比基体硬度提高2.3倍。

4 结束语

1)当激光功率为1200W、送粉速率为0.6r/min、扫描速度为12mm/s时,LTT合金熔覆层表面成形良好,无裂纹、气孔等缺陷,涂层与基体界面熔合良好。

2)LTT合金熔覆层金属的组织由马氏体和少量残留奥氏体组成,马氏体组织呈柱状晶和胞状晶分布,残留奥氏体呈长条状或网状分布在马氏体之间。

3)LTT合金熔覆层的硬度最高,热影响区粗晶区次之,基体的硬度最低。其中,LTT合金熔覆层的硬度均比基体硬度提高1.2倍以上,在不同工艺参数下,LTT合金熔覆层的硬度无显著差别。