关于麦弗逊悬架螺旋弹簧变形量测试方法的探讨

2016-12-24陈云王成立

陈云,王成立

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

测试试验

关于麦弗逊悬架螺旋弹簧变形量测试方法的探讨

陈云,王成立

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章首先针对麦弗逊悬架中螺旋弹簧的刚度特性进行分析,再利用“应变—高度”的对应关系作为中间媒介,制定相应的测试试验方案,并在实车上进行数据采集;将试验结果与理论设计进行对比,证明试验结果真实有效,为悬架运动或螺旋弹簧的进一步分析提供依据。

麦弗逊悬架;螺旋弹簧;应变;试验

10.16638/j.cnki.1671-7988.2016.01.033

CLC NO.:U463.2 Document Code:A Article ID:1671-7988(2016)01-96-03

前言

从结构形式上来区分,汽车悬架分为独立悬架和非独立悬架,而麦弗逊悬架则是目前最为流行的独立悬架之一。简单来说,麦弗逊悬架的主要结构即由螺旋弹簧加上减振器组成。

在大部分的小型轿车上,麦弗逊悬架中的螺旋弹簧与减振器是组合成一体式的结构,此类悬架中螺旋弹簧往往为变刚度、变节距的小型螺旋弹簧,更多的是满足乘坐舒适性的要求;而在一些轻型客车中,减振器与螺旋弹簧是分开布置的,这类螺旋弹簧设计的刚度较大,更多的满足车辆承载性能,同时也不失舒适性的考虑。

针对上述两类麦弗逊的结构形式,安徽江淮汽车股份有限公司的刘守银等[1]在其论文中有所介绍。减振器与螺旋弹簧分开布置的悬架结构中,螺旋弹簧的活动空间相对较小。如果设计之初未充分考虑到螺旋弹簧在悬架结构中的匹配,后期很有可能出现螺旋弹簧并圈等一系列问题。

1、某车型中麦弗逊悬架的介绍

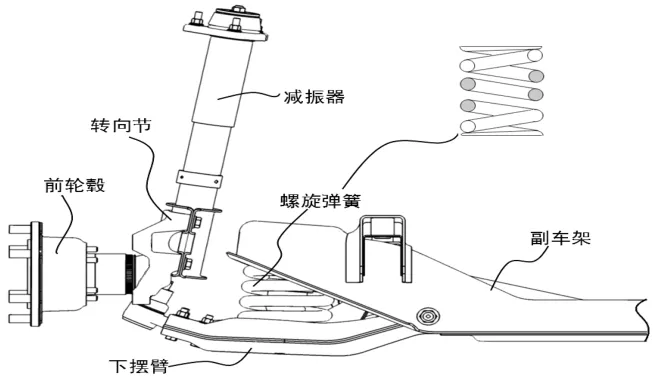

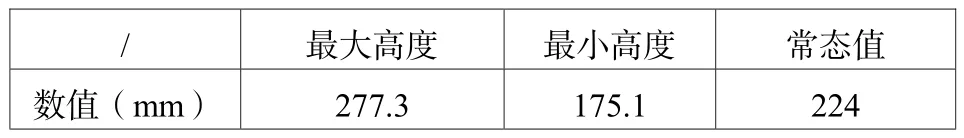

某轻型客车的前悬架结构为麦弗逊式独立悬架[2]。悬架中主要部件有:前轮毂、转向节、减振器、螺旋弹簧、下摆臂、副车架。螺旋弹簧的上端安装在副车架的卡槽中,下端固定在下摆臂的卡槽中,这种结构称为“减振器撑杆”[3],具体的如图1所示。

车辆在行驶过程中,如果出现超载、瞬时冲击力过大、车辆侧倾过大等情况,各种因素的作用均也会影响到螺旋弹簧的正常变形。一旦选用螺旋弹簧不当,极易出现螺旋弹簧并圈问题,影响整车舒适性及螺旋弹簧的使用寿命。

图1 某车型麦弗逊悬架结构示意图

为了排查该车型的螺旋弹簧工作时是否会出现并圈问题,对螺旋弹簧在实车试验过程中的实际变形量数据进行测试分析,根据试验结果来判断现用螺旋弹簧的选用是否存在不合理性。

2、螺旋弹簧变形量测试方案制定

该车型螺旋弹簧具有等节距、等中径的特点,其刚度特性曲线大致可以用下图表示。

图2 螺旋弹簧刚度特性曲线

螺旋弹簧开始工作到并圈的刚度性能大致可以分为两段:①、性能稳定区:螺旋弹簧从受载直至并圈前的一段区间,载荷与挠度成线性变化[4];②、失效区:螺旋弹簧出现并圈,其刚度值急剧增加趋近无限大。

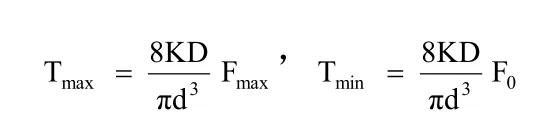

螺旋弹簧工作在性能稳定区时,在垂直方向做压缩和放松运动,即在安装载荷F0和最大载荷Fmax之间不断循环变化[5],此时在弹簧内部产生的最大和最小循环剪应力Tmax、Tmin分别为:

式中:D为弹簧的中径;d为弹簧线径,K为弹簧的曲线系数。

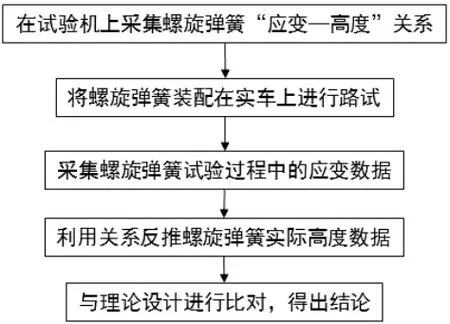

图3 螺旋弹簧变形量测试流程图

从式中可以看出,载荷F与剪应力T之间为线性关系。利用这一特性,求解出螺旋弹簧在台架试验机上“应变—高度”的关系,并将其作为中间媒介,再进行实车上螺旋弹簧变形量的测试工作,具体流程见图3。

3、测试方案的执行

(1)在试验机上采集螺旋弹簧“应变—高度”关系

①选取满足设计要求的螺旋弹簧样品;

②在螺旋弹簧中圈位置,贴应变片,连接并固定好线束;

③将应变片连出的线束与数据采集器连接,再将数据采集器与电脑终端连接,具体的操作流程见下图:

图4 试验机上数据采集流程图

④设定好台架试验机的运行程序:设置试验机的压缩高度从235mm至160mm,每下压5mm,停止5秒。该过程在电脑程序中自动完成收集螺旋弹簧在不同高度时对应的应变值数据。

⑤对螺旋弹簧进行至少三次以上的数据采集。

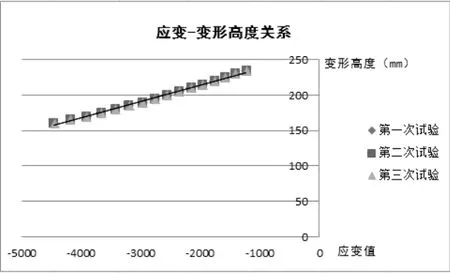

对三次采集结果进行分析,得出修正后的回归方程式为:y=0.023x+259.7667,式中x为应变值,y为螺旋弹簧对应的应变值高度。从图5可见,三次采集的关系曲线吻合度高,因此拟合出的关系式可用于下一步的分析。

图5 螺旋弹簧“应变—高度”关系曲线

(2)将螺旋弹簧装配在实车上进行路试

①将贴好应变片的螺旋弹簧更换至试验车上,同时将数据采集器布置在实车上;换而言之,悬架结构中的“副车架卡槽”及“下摆臂卡槽”就相当于台架试验机的上、下固定点;

②对试验车按照理论设计载荷加载至满载状态并进行称重确认,前轴荷按1600kg加载;

③试验车辆在国家级试验场的强化路段按路试规范进行试验,模拟车辆在各类恶劣路况下的工作状态。

(3)利用数据采集器设备,收集螺旋弹簧在试验过程中各个时刻的应变值数据

(4)利用关系反推螺旋弹簧实际高度数据

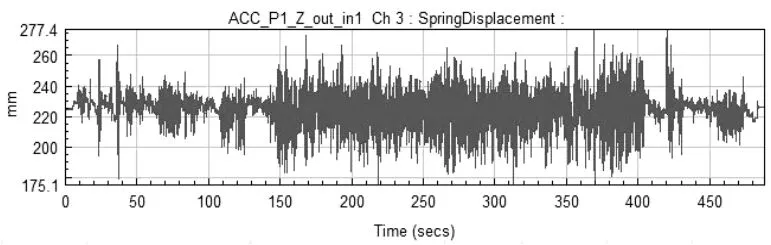

利用上一步中“应变—高度”的关系式,将路试过程中获取的应变值反推成螺旋弹簧在各个时刻的高度数据。其中某一段时间内变形高度的分布如下图6所示。

图6 螺旋弹簧实车变形量数据

4、对试验结果进行确认

螺旋弹簧在试验过程中所采集的实际变形高度的概率分布可以用下图7表示:

图7 螺旋弹簧变形高度幅值分布图

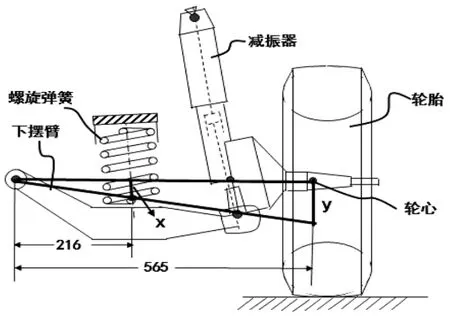

从图7中可以得出试验过程中螺旋弹簧以下几个重要变形高度数据,见下表2:

表2 螺旋弹簧变形高度数据

①最大高度:螺旋弹簧的理论自由高度为272±10mm,而测试的最大变形高度为277.3mm在其设计范围内。当整车反跳过程时,螺旋弹簧基本处于不受力状态,此时的最大变形高度达到277.3mm属正常情况,当然不排除测试误差在内;

②最小高度:悬架结构中,配合螺旋弹簧工作的还有缓冲块结构,当螺旋弹簧压缩至一定程度时缓冲块起作用。根据理论校核,螺旋弹簧实车最小变形量达到175.1mm与理论计算结果相符,此时的最小变形高度为175.1mm属正常情况,当然不排除测试误差在内;

③常态值:整车满载时簧上质量为1493kg,而悬架单边刚度为61N/mm,计算得出轮心Z向变化量为122mm。

从图8可以看出,下摆臂、螺旋弹簧、轮心存在的三角关系为:(其中x为螺 旋弹簧变形量,y为轮心变形量)。可以计算得出弹簧满载时的变形量为46.6mm,因此理论计算满载时螺旋弹簧的高度为自由高度减去变形量,即225.4mm。试验测试的螺旋弹簧高度常态值为224mm,两者结果基本相同,可以判断试验结果与理论设计相吻合。

通过上述的对比分析,该车型螺旋弹簧的实际变形量在三种工况下均与理论值符合,考虑试验中的一些误差,可以判定本次试验所得的螺旋弹簧实际变形量数据真实有效。

图8 螺旋弹簧变形与轮心跳动的三角关系图

螺旋弹簧的并圈高度为149.8mm,试验测试的最小变形高度仅为175.1mm,即当弹簧压缩至最低时,各圈之间还有4.2mm间隙(螺旋弹簧共6圈),因此可以判断试验过程中并不会存在螺旋弹簧并圈的情况。

5、总结

本文涉及的麦弗逊独立悬架中减振器与螺旋弹簧分开布置,螺旋弹簧具有等节距、等中径的特点。利用圆柱形等节距螺旋弹簧的刚度特性,以“应变—高度”关系作为中间媒介,利用数据采集器等设备,对实车试验过程中螺旋弹簧变形量的数据进行采集,再与理论设计的结果进行比对,试验结果证明螺旋弹簧在实车中的变形量数据与理论设计值符合度高。因此试验结果对后期悬架的运动轨迹校核或者螺旋弹簧强度分析均有参考价值。

该方法也可以借鉴到其他类似结构中的螺旋弹簧变形量的测试,或者应用到其他一些具有类似特性的零部件变形量的测试中去。因此该方法具有较好的推广性。

[1] 刘守银,周忍.麦弗逊悬架减振器侧向力分析综述[J].汽车实用技术:2014,10:44—48.

[2]合肥车桥有限责任公司.一种前悬架总成.中国.2011202858112. 2013.6. 中华人民共和国国家知识产权局.

[3] 耶尔森·莱姆帕尔著,李旭东 译.汽车悬架[M].机械工业出版社2013.4:138.142.

[4] 韩立志.圆柱螺旋弹簧的设计[J].价值工程.2010,03:44.

[5] 魏宗平.圆柱螺旋弹簧疲劳强度可靠性分析的区间方法[J].现代制造工程.2008,12:73-77.

Discussion McPherson strut helical spring deflection test methods

Chen Yun, Wang ChengLi

( Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601 )

This paper for the McPherson strut coil spring stiffness characteristics were analyzed, and then use the “strain -height” relationship as an intermediary, to develop appropriate test pilot program, and in the real vehicle data acquisition; the test results were compared with the theoretical design, show that the results are reliable and effective, further analysis of the suspension or the coil spring can be used as a reference.

McPherson strut; coil springs; strain; test

U463.2

A

1671-7988(2016)01-96-03

陈云,就职于安徽江淮汽车股份有限公司。