激光选区熔化成形钛合金件缺陷与力学性能的关系

2023-03-17张宇吕新峰杨可冒浴沂

张宇,吕新峰,杨可,冒浴沂

1.国家增材制造产品质量检验检测中心(江苏)江苏无锡 214028

2.河海大学机电工程学院 江苏常州 213022

1 序言

增材制造(Additive Manufacturing,AM)是一种以数字模型为基础、逐步添加薄层材料来构建三维(3D)零件的新兴制造技术。增材制造技术的发展基于快速成形领域,该领域是20世纪90年代开始兴起的,主要用于生产非结构构件。工业上利用快速成形技术可对产品设计迅速评价、修改,并自动将设计转化为具有相应结构和功能的原型产品或直接制造零部件,大大缩短新产品的开发周期,降低开发成本。一些形状、结构复杂的零件通过传统方式制造难度较大,而增材制造技术可解决这个问题。这一技术正应用于医疗、航空航天、汽车及模具等其他领域,并取得了相应成果[1]。然而,传统制件与增材制造成形件之间存在一些差异,如力学性能的各向异性、残余应力和增材工艺特有的缺陷等。

国内外几种常用的钛合金3D打印技术[1]有激光选区烧结成形技术(SLS)、激光选区熔化成形技术(SLM)、激光立体成形技术(LSF)、电子束选区熔化成形技术(EBSM)、电子束熔丝沉积成形技术(EBF)等。SLM 是目前国内外发展较快、研究较多、使用需求量较大的增材制造技术。钛合金因其性能优异,在航空航天领域有着较多的应用。钛合金的优点有比强度高、耐蚀性好、高温力学性能优良,可满足航空航天领域高质量零部件的设计需求。钛合金的制造和应用水平在一定程度上体现了一个国家的航空航天水平,同时钛合金具有良好的生物相容性,与人体骨骼的弹性模量接近,在医疗领域也是一种重要应用材料。

虽然钛具有诸多优良特性,但其加工一直是一项难题,钛的低热导率、加工硬化、低弹性模量等因素造成传统机加工方法制造钛合金件的难度较大,材料利用率低,周期长,成本高,而放电等离子烧结、热等静压、注射成形等方法难以克服氧含量和孔隙率高等瓶颈问题。增材制造作为近净成形技术的一个新方向,大大减少了工序并缩短了制造周期,非常适用于复杂结构和定制化零件制造。增材制造技术材料利用率高,其技术优势与钛的应用领域需求具有天然契合点,同时增材制造技术能够规避钛的加工难题。钛的热导率低,不利于传统机加工,却有利于粉末激光成形。由于SLM打印过程中自身的工艺缺陷,因此成形零件的性能较差,这些缺陷严重影响了增材制造钛合金零件在航空航天领域中的应用。本文基于SLM工艺的基本原理,对钛合金成形件可能出现的缺陷种类及成因进行概述,并总结相关缺陷对其力学性能的影响。

2 SLM工艺原理及能量输入模型

2.1 SLM工艺原理

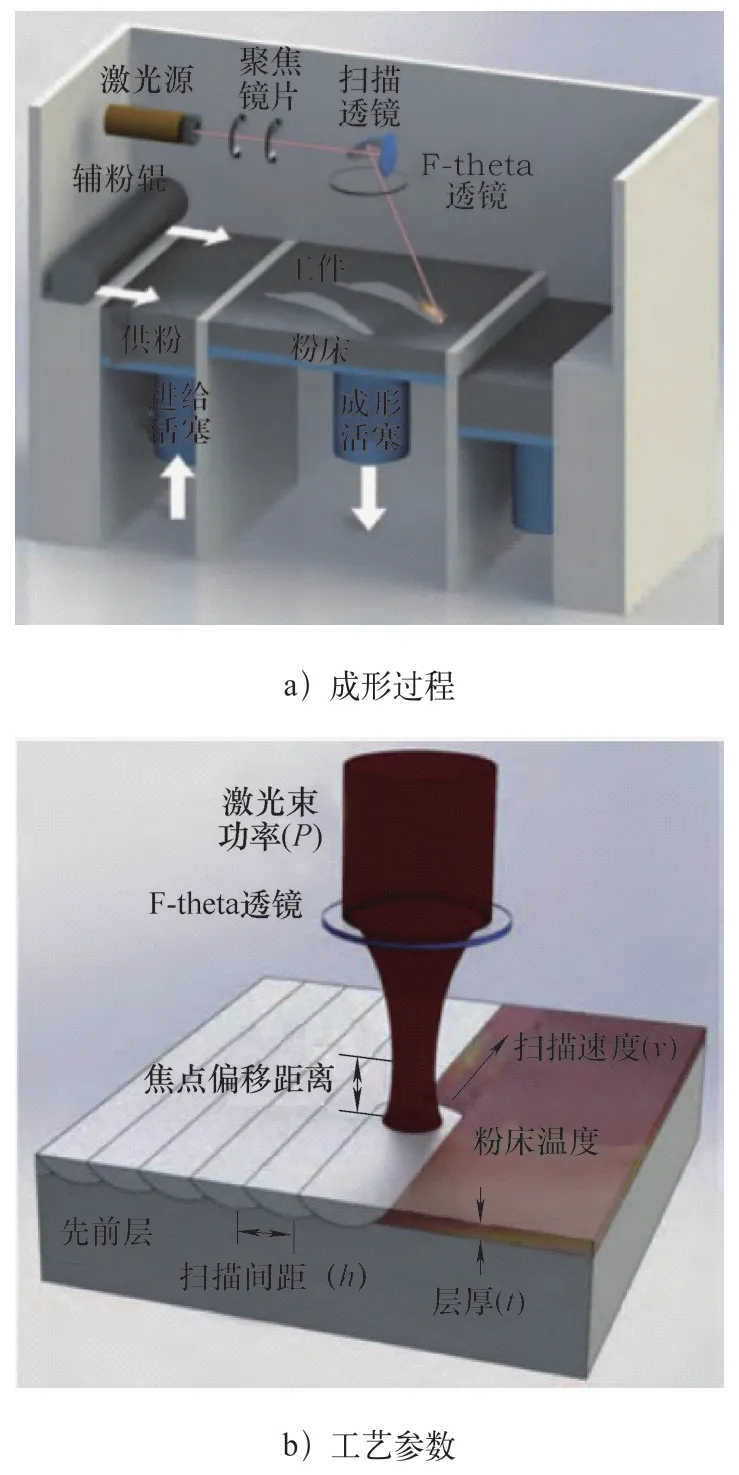

SLM是金属增材制造中应用最为广泛的工艺之一,属于粉末床熔融工艺(PBF)的一种。SLM是一种用激光提供能量,使粉末进行熔化后凝固成形的技术,首先将需要打印的三维模型导入计算机软件进行切片,同时设置好打印机的相关参数,然后按规定好的路径对粉末进行逐层扫描,扫描后的金属粉末熔化、凝固,直至零件成形。图1所示为典型SLM工艺的成形过程和工艺参数。

图1 典型的SLM工艺成形过程和工艺参数

激光对钛合金粉末的作用是一个复杂的物理过程。宏观上表现为,粉末在激光作用下的宏观热效应,钛合金粉末材料可以视为一种连续介质,粉末表面持续地吸收激光能量,并通过粉末床向外扩散,而微观上表现为,激光作用在钛合金粉末的微观粒子的作用是一个全量子化的能量交换过程[2]。在粉末熔化的过程中,粉末的密度、导热率等物理属性易受温度的影响,而成形件的力学性能又由粉末的吸热能力、熔化速度和凝固速度等影响因素决定的,而且成形过程中材料经历了热传导、热对流、热辐射,其过程类似于激光焊接,整个过程均一直伴随着固态-液态-固态转变[2],因此,钛合金SLM过程的温度场分析极其复杂。由于SLM涉及加工过程的多种工艺参数(见图1b)包括焦点偏移距离(Focal Offset Distance,FOD)、熔池宽度(Hatch Spacing)、层厚(Layer Thickness)和激光功率(Laser Beam Power)等,因此钛合金成形件的性能较难把握。

2.2 SLM能量输入模型

SLM成形过程中涉及到多种参数,能量的输入、时间的长短以及能量在金属粉末中的传输情况直接影响着金属的表面质量和力学性能,因此需要建立SLM能量输入模型来比较各参数对金属成形件的影响。激光功率决定设备供给能量的多少,扫描速度决定激光能量对金属粉末作用时间的长短,从而控制能量的输入。而扫描间距、铺粉层厚也影响着能量的输入,其对能量输入的影响不如激光功率和扫描速度明显。实际应用中,分析影响增材制造零件成形的所有参数非常复杂,激光功率(P)、扫描速度(v)、扫描距离(h)或粉末层厚度(x)等众多参数必须考虑到。体激光能量密度(EV)通常用下式表示[3],即

式中EV——体激光能量密度(J/mm3);

P——激光功率(W);

v——扫描速度(mm/s);

h——扫描间距(mm);

x——铺粉厚度(mm)。

然而,体激光能量密度仅代表了一种参数关系的简化,相同数值的EV可能会存在扫描参数的不同组合,从而导致零件具有不同的材料特性。例如,对于相同的能量密度,不同的热输入可以得到不同的气孔形状。事实上,可以通过提高激光功率和扫描速度最大限度减少裂纹状气孔的数量[3-5]。一般情况下,EV对于实验研究非常实用,但应谨慎使用。例如,PRASHANTH K G等[6]研究人员发现尽管EV不变,但孔隙率发生了相当大的变化,另外EV无法量化熔池特性,因为已显示凝固熔池的轨道宽度和深度在恒定EV下是不同的[7]。

3 SLM钛合金零件缺陷及形成机理

由于SLM工艺的限制,成形件中不可避免地带有一些缺陷,这些缺陷大致可以分为孔隙、裂纹、残余应力及球化现象。本文着重介绍各种缺陷形成的原因,以及工艺参数对缺陷的影响。

3.1 孔隙

孔隙作为SLM工艺成形过程中的一种很常见的缺陷,关于它的成因报道很多。粉末本身或环境惰性气体中截留的气体在熔池凝固时未及时排出形成孔隙;工艺参数设置不当生成未熔合孔或匙孔缺陷;其他缺陷也会引发孔隙缺陷(球化现象引起的匙孔缺陷,裂纹会沿各个方向持续扩展、不断扩大并相遇连接最后形成孔隙)。目前SLM成形件孔隙率可以控制到较低的水平,但对于一些用于航空航天的高性能钛合金件,孔隙的存在对零件的力学性能依然有着极大的影响。

粉末本身的缺陷导致孔隙产生。在粉末快速熔化和凝固过程中,粉末的低堆积密度使粉末间的气体溶于熔池,或者空心粉中含有的气体来不及逃逸,从而在成形件中残留形成孔隙,此类孔隙形貌多为球形或类球形[8]。此外,保护气体或合金蒸气进入熔池内,也可能形成气孔[8,9]。VOISIN T等[10]在对SLM 工艺下Ti-6Al-4V试验建模时,发现了轨道边缘孔隙,它们是由粉末颗粒之间存在的截留空隙引起的,可能对延展性有显著的影响。

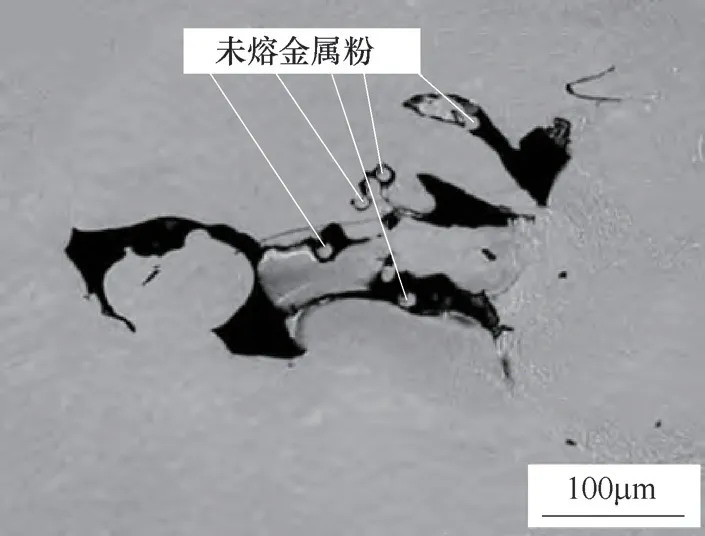

未熔合孔也被称为熔合不足缺陷(Lack of Fusion,LOF),通常分布在扫描轨道之间和沉积层之间,主要是SLM 成形过程中缺乏能量输入或者扫描轨迹重叠不足,易导致粉末的熔合不良,形成熔合不足缺陷。MUKHERJEE T等[11]认为,熔合不足缺陷可能是由于上层的熔池未充分渗透到基材或先前沉积层中。渗透不足会导致成形件中形成细长的空隙,这些空隙的等效直径通常>10μm[11,12]。这些缺陷通常具有锋利的边缘,并且在层间以及熔池线处被拉长,如图2所示。

图2 金相显微镜下 SLM 制备的Ti-6Al-4V中未熔合缺陷

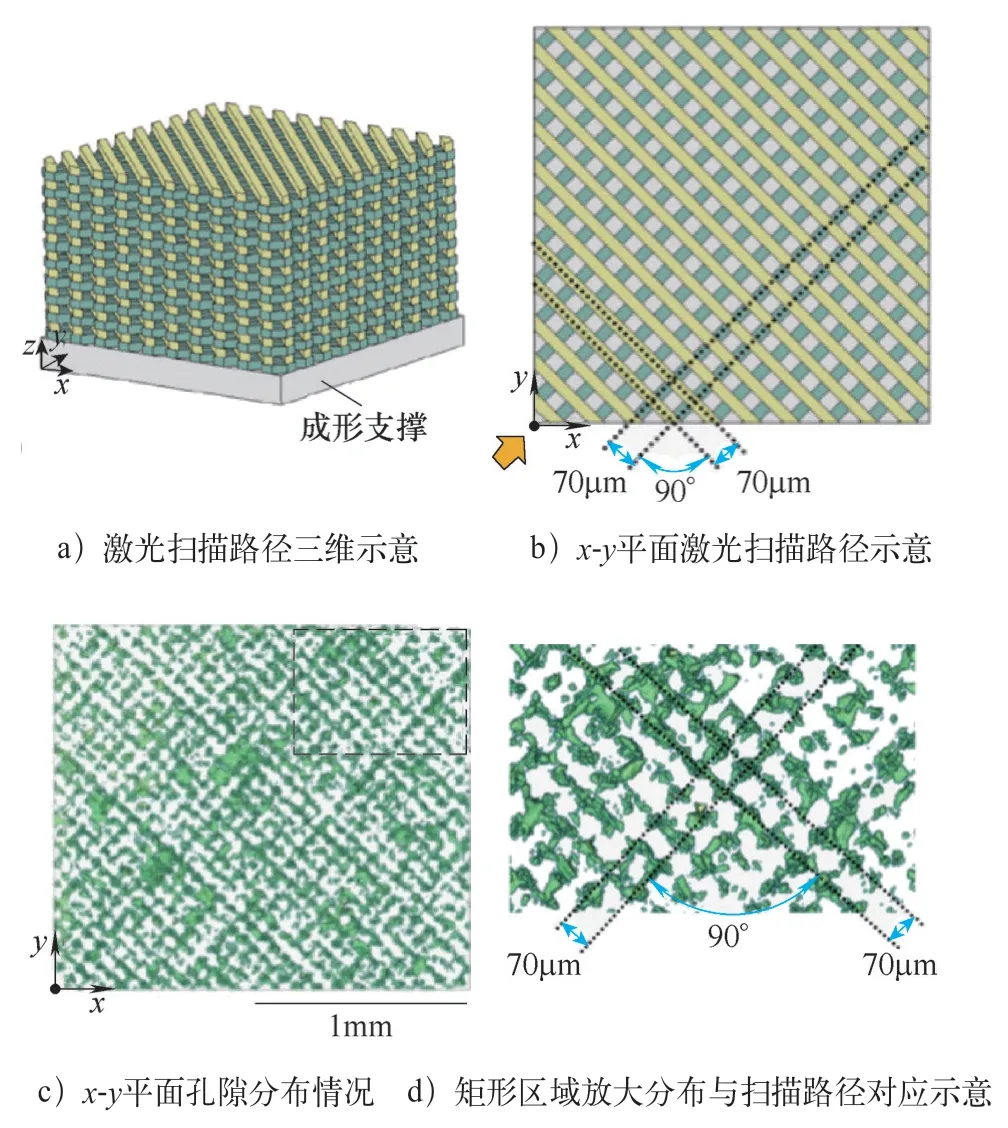

扫描轨迹间的重叠不足也会导致粉末出现未熔合现象。STEF J等[13]利用显微计算机断层成像技术对SLM打印的Ti-6Al-4V合金孔隙进行了三维重构并分析扫描路径,发现孔隙形态、分布与扫描路径直接相关。图3展示了轨迹间重叠不足区域包含大量 LOF 缺陷,这与激光能量低导致熔池宽度较小有关。

图3 孔隙空间分布和扫描策略之间的关系[13]

孔隙的尺寸、形状、位置与SLM本身的工艺参数紧密相关。激光功率过低、扫描速度过快导致单位能量密度过低,容易引起熔合不良现象[14]。此外,送粉量过大,表面光滑度和搭接率过低,也会导致粉末不良熔合而形成未熔合缺陷[15]。未熔合缺陷形貌不规则,尺寸在几十到数百微米之间。

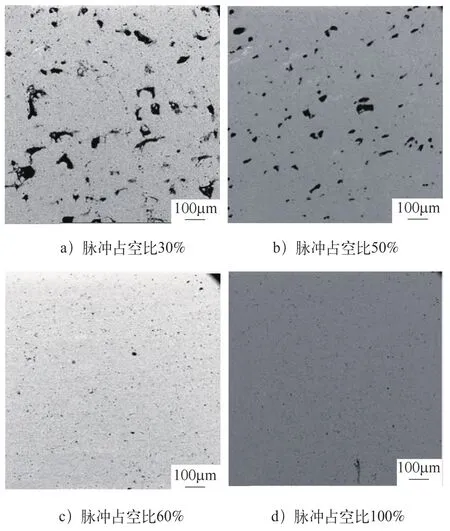

匙孔属于一种常见的体积型缺陷,尺寸为数百微米,主要由球化效应导致或金属粉末熔化凝固成实体过程中体积收缩引起部分底层金属粉末未充分熔化导致[16,17]。匙孔的形成主要受激光功率和扫描速度的影响,当激光功率过高或扫描速度过低时,容易在熔池搭接处产生匙孔。郭庆丰等[17]学者采用脉冲激光作为激光选区熔化工艺的热源,研究脉冲占空比对Ti-6Al-4V试样致密度影响时,发现随着脉冲占空比的不断提高,匙孔缺陷逐渐消失(见图4)[17]。

图4 激光功率110W时不同脉冲占空比下TC4钛合金试样匙孔的SEM图像

激光作用时间、TC4粉末熔化量均随着脉冲占空比的增加而增加,熔池逐步变宽、变深,相邻熔道的结合和层间结合更紧密,所以匙孔缺陷不易出现。而激光能量密度过低,球化效应会影响下一层的铺粉质量,从而容易形成匙孔缺陷[16-18]。由于匙孔存在不稳定性,匙孔的底部会脱离形成一个密闭的小孔且随着扫描进程的推进,这些密闭小孔也会进一步增加,从而形成由匙孔引起的孔缺陷(见图5)[19]。

图5 匙孔及其引起的孔缺陷

孔隙的三维空间分布、形态和取向与扫描策略直接相关。STEF J等[13]提出了一种基于二维断裂面和三维X射线层析的方法,分析了激光光斑路径,以及孔洞的3D位置、形态和取向,这为气孔的形成机理及其对力学性能的影响提供了实质性的解释。结果表明,气孔主要集中在熔覆区,激光能量较低是气孔形成的主要原因。孔隙形态以无取向的“O”形为主,其次为定向的“I”形。这些结果表明,能量不足可形成无取向的孔隙形态。GONG H等[15]基于SLM工艺参数组合的Ti-6Al-4V样品,研究不同激光功率下的孔隙率(见图6),结果表明,高能量密度会引起Ti-6Al-4V粉末过度熔化,导致熔池内的合金低熔点成分汽化形成缺陷。

图6 Ti-6Al-4V 样品在不同激光功率下的孔隙率

3.2 裂纹

裂纹是SLM工艺过程中非常严重的一种缺陷。该缺陷是由于在成形过程中熔体过冷度大、冷却凝固速率快,因此使金属产生强烈的收缩趋势,应力在冷却过程中得不到释放而保留在制件内,当应力集中超过材料屈服强度就会产生裂纹[20]。裂纹通常可分为微观裂纹和宏观裂纹,其中成形件组织内部的微观裂纹一般是凝固裂纹,归类为热裂纹。有学者[21,22]在SLM成形件中,发现氧化物夹杂处或冷却过程中残余应力的收缩会产生凝固裂纹。宏观裂纹则大部分表现为层间裂纹,属于冷裂纹范畴。若制件中存在裂纹,将严重影响成形件的组织和力学性能,相比传统材料表面的裂纹,SLM工艺成形件内部的裂纹有着更显著的影响。

张升[23]等学者利用扫描电子显微镜及X射线能谱分析等检测方法,研究 SLM 成形钛合金过程中裂纹的开裂行为及其形成机理时,发现SLM 成形TC4制件中的裂纹为冷裂纹,具有典型的穿晶开裂特征(见图7a),在裂纹断口处有明显的连续型河流状形貌的解理断口(见图7b)。在成形过程中,由于过高的温度梯度而产生的残余应力是裂纹形成的本质因素。

图7 TC4 试样裂纹扩展区纵截面微观形貌

与常规加工合金的延展性相比,AM材料的延展性会因加工条件、内部缺陷和残余应力的存在而变得更差,从而导致微裂纹的形成[1]。微裂纹尺寸相对较小,会降低抗疲劳性能,缩短成形件的使用寿命。首先,与焊接类似,增材制造中的凝固开裂可以沿构造的晶界被观察到,由于沉积物凝固收缩和热收缩,基板或先前沉积层的温度低于沉积层的温度,固化层的收缩因此受到基板或先前沉积层的阻碍,导致凝固层处产生拉伸应力。如果拉伸应力的大小超过了凝固金属的强度,则可能会沿着晶界观察到裂纹[24,25],结果发现,虽然孔隙率随着能量密度的增加而降低,但开裂密度与能量密度没有直接关系。

为了降低裂纹的发生率,一方面可通过对基板进行预热,提高环境温度来实现;另一方面可降低扫描速度、扫描间距和层厚,采用多层多道的成形方式,也会得到较好的效果[19]。

3.3 球化

球化现象是SLM工艺成形过程中常见的一种缺陷,是指金属粉末经激光熔化后,不能均匀地铺展于前一层,而是产生大量相互隔离的球状金属,这种现象被称为球化现象。该缺陷主要的危害有以下几个方面[26]。

1)在金属件组织中引发孔隙缺陷,使成形件的力学性能严重降低。

2)球化现象会产生大量孔隙,相邻金属球之间的间隙会夹带部分未熔金属粉末,严重降低金属件致密度,影响其精度及表面质量。

3)凝固后的金属球又会使下一层的铺粉不均匀,且铺粉辊又会与前一层所产生的金属球相互摩擦,不但会破坏成形件的表面质量,而且当它们之间摩擦非常大时,铺粉辊将无法工作,致使成形过程终止。

球化缺陷的形状为类椭球形,尺寸一般>100μm,分布在零件表面。目前,关于金属增材过程中形成球化现象的原因,普遍认为是液态金属与固态表面的润湿问题[26]。产生球化的原因主要是吉布斯自由能的能量最低原理,金属熔池凝固的过程中,熔化的金属液表面与周边介质表面构成的体系具有最小自由能,在液态金属与周边介质的界面张力作用下,金属液表面形状向球形表面转变,目的是降低其表面能。

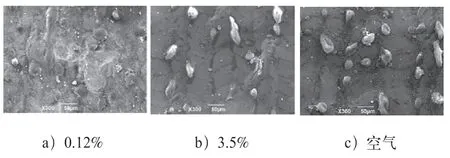

大量研究人员发现,球化缺陷受粉末本身特性、工艺参数、加工环境等影响。张晓博[20]采用不规则状、棒条状和球状三种形状的 TC4粉末,每种粉末的含氧量不同,研究不同特性的粉末对球化现象的影响。结果表明,颗粒较规则,且含氧量低的球形金属粉末成形性能较好。SALLICA-LEVA E等[27]通过研究SLM 工艺下Ti-6Al-4V成形件的微观组织,发现过高的激光功率会减小熔融金属的表面能,并导致球化现象的产生。张晓博[20]研究了工艺参数对球化现象的影响,认为激光功率过高,会出现“飞溅”,导致熔道间的金属球大量出现,球化现象明显。而扫描速率过快,激光在粉末上停留的时间较短,金属液温度低,流动性及润湿性差也会导致球化现象明显。他还研究了加工环境对球化现象的影响,认为成形气体中的氧元素容易与熔融金属液发生反应,形成一层致密的氧化物薄膜,该薄膜并不利于金属液与固体基底润湿、粘合,容易导致球化的产生,且球化现象随氧含量的增加,效果越明显(见图8)。胡孝昀等[28]认为,球化是由于液相表面张力大、黏度高、熔融粉末与未熔化的粉末颗粒和基板未发生浸润等影响下产生,进一步分析表明,激光快速成形过程中的氧气是导致球化的直接原因。

图8 不同环境含氧量成形面的微观形貌

根据相关文献[20,29]可知,球化缺陷可行的解决方法如下。

1)激光成形过程中采用适宜的预热温度。

2)优化加工环境,在成形过程中通保护气体。

3)设置适当的激光工艺参数。

3.4 残余应力

通常认为,零件表面的残余应力、孔隙率及孔隙位置分布是导致部件失效的原因,而残余应力的产生与SLM的成形原理有关[19]。在SLM成形过程中,金属快速熔化和快速凝固引起不均匀的加热和冷却,为保持平衡状态,凝固组织在非均匀的热循环作用下发生非均匀热胀冷缩效应,从而产生残余应力,而不恰当的工艺参数会进一步促进残余应力的产生。残余应力可能会对所选的制造策略以及最终部件的力学性能产生很大的影响[3,30],会诱发孔隙、翘曲变形、裂纹和几何误差等缺陷,导致零件过早失效。

相关研究表明[19],增材制造成形件残余应力分布有明显特征:内部为压应力,表面为拉应力,沉积方向的残余应力最大,分布最不均匀。

MISHUROVA T等[3]利用同步加速器X射线衍射对Ti-6Al-4V进行了分析,证明了在能量密度较低的情况下,表层区域的残余应力较高。同时,利用X射线计算机层析成像,观察到孔洞主要集中在轮廓区域(除激光速度较小的情况),较低的孔隙率(<1%)对残余应力不产生影响。SHIOMI M等[31]学者发现,在SLM工艺的构建过程中,成形件表面有着不同程度的残余应力。一般来说,最后一个表层的拉伸残余应力较高。

残余应力受很多参数影响。MISHUROVA T等[3]研究发现,当缩短扫描时间、减少扫描间距时,可以降低表层残余应力且不影响孔隙率。基板上的样品位置会对残余应力产生影响,这可能是因为粉末和金属不同散热机制,这种影响可能会因腔内不均匀的氩气流动而加剧。另外,激光焦距对残余应力也会有影响,激光聚焦在粉末床上方时产生的残余应力较小,主要因为当激光聚焦在粉末床上方时,粉末达到了更高的温度,生成优质的金相组织。

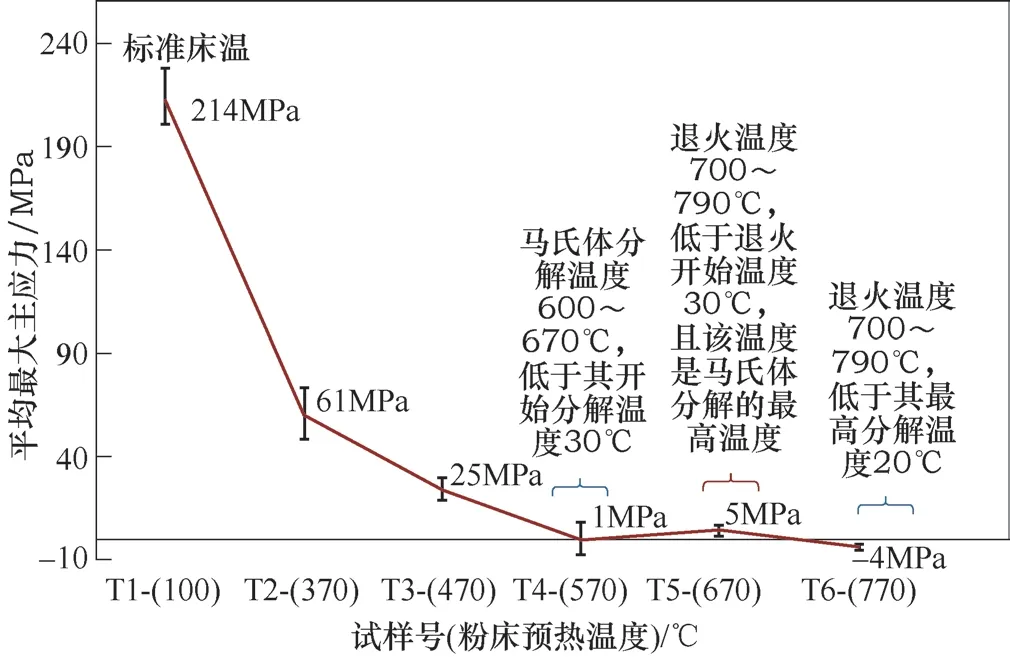

ALI H等[32]研究人员在Ti-6Al-4V材料加工过程中,采用可预热至800℃高温的SLM粉末床,研究粉末床温度对残余应力的形成、显微组织和力学性能的影响。研究表明,将粉末床温度提高到570℃时,降低了成形过程中经历的热梯度,可显著减少成形件内部残余应力的产生,提高其屈服强度和塑性(见图9)。该预热温度使α马氏体组织分解为平衡的α+β组织。在570℃时,成形件的屈服强度和伸长率分别提高了3.2%和66.2%。

图9 粉末床预热温度对 Ti-6Al-4V成形件残余应力的影响

VRANCKEN B等[33]研究发现,残余应力对Ti-6Al-4V的各向异性有很大影响,证实了SLM工艺制备的Ti-6Al-4V致密拉伸试样内部残余应力主要沿构建方向分布。此外,在断裂韧度测试和疲劳裂纹扩展速率测试中,残余应力对断裂行为的影响较显著。OLAKANMI E O等[21]也证实了当构建方向和加载方向相同时,裂纹不易扩展。预裂纹的形状和疲劳裂纹扩展速率明显受内应力分布的影响。因此,残余应力是影响SLM成形件各向异性的主要因素。

在制造过程之前,减少残余应力的措施主要有调整支撑方案、扫描策略等;在制造过程中,减少残余应力的措施主要是基板加热,降低工件成形过程中的残余应力;在制造过程之后,减少残余应力的方法是去应力处理和表面的激光重新扫描[34]。原则上,任何降低高热梯度的措施都是有利的(不限于残余应力方面)。

4 拉伸性能

SLM工艺成形的钛合金件,其拉伸性能受组织和孔隙缺陷影响较大。研究发现,由于高冷却速率,SLM工艺成形的Ti-6Al-4V样品均表现出高残余应力和独特的微观结构,该微观结构主要由针状马氏体α组织构成(见图10),样品的力学性能较好[15,35,36]。YADROITSEV I等[36]研究了LPBF Ti-6Al-4V样品的断裂类型和拉伸断裂机理。在水平试样中发现了沿晶和晶内断裂,在垂直试样中仅发现了沿晶类型的断裂。因此,在水平试样的拉伸试验中观察到的延展性降低的原因可能是先前β晶粒引发边界的沿晶断裂。

图10 Ti-6Al-4V金相组织

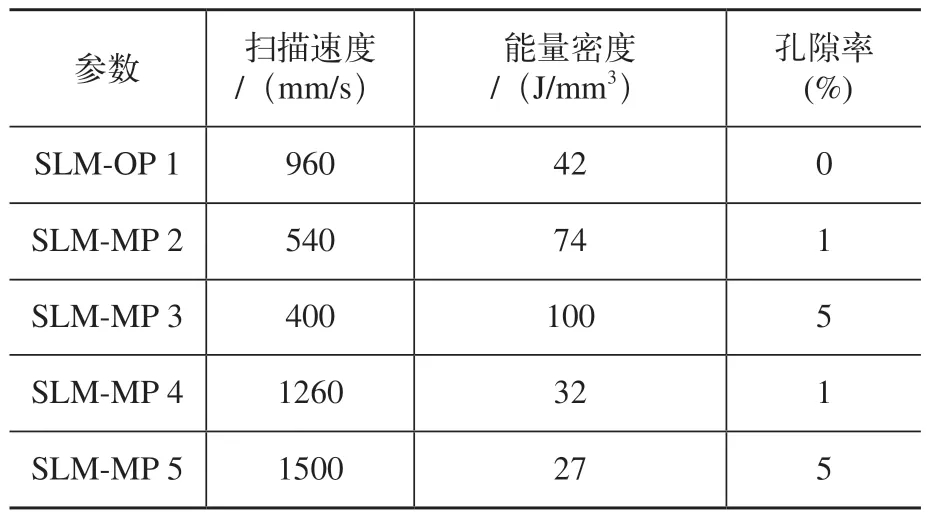

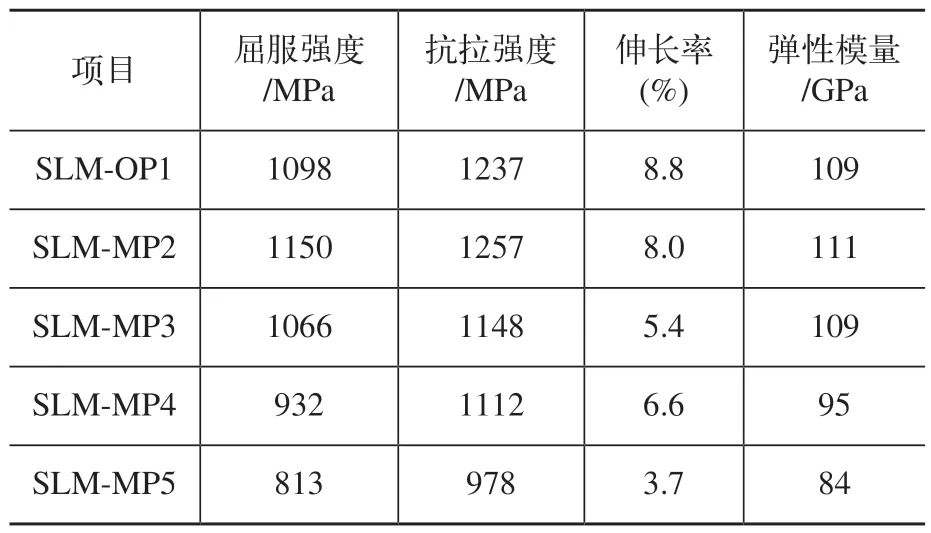

GONG H等[37]利用不同能量密度的工艺参数组合(见表1)来制备样品,对其进行缺陷分析和拉伸性能测试,发现在SLM样品中,高于最佳工艺的能量密度导致样品孔隙率达到1%,其对力学性能没有重大影响,但是继续增加能量密度使孔隙率>5%时,拉伸性能显著下降(见表2)。VOISIN T等[10]也系统表征了室温下SLM 成形的Ti-6Al-4V样品的拉伸行为。研究表明,抗拉强度、屈服强度和伸长率主要由原始组织决定,而应变破坏(断裂应变)对孔隙率较为敏感。当拉伸轴垂直于构建方向时,X射线计算机断层扫描揭示了孔隙合并和生长失效机理,导致更有限的拉伸应变破坏。这些各向异性的孔隙生长机制导致了SLM材料拉伸性能的差异。KRAKHMALEV P等[38]使用间断拉伸试验对成形样品和热处理样品的孔隙率变化进行的研究,发现孔隙聚结是最终裂缝形成的主要机制,裂缝形态呈典型的杯锥状。

表1 SLM的工艺参数和预计孔隙率

表2 SLM样品的拉伸性能

STEF J等[13]研究认为,拉伸性能和裂纹路径受孔隙及其三维分布的影响,孔隙使样品的延展性降低、脆性增加,且裂纹沿孔洞的排列方向扩展。

5 疲劳性能

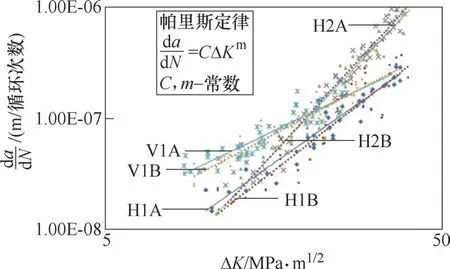

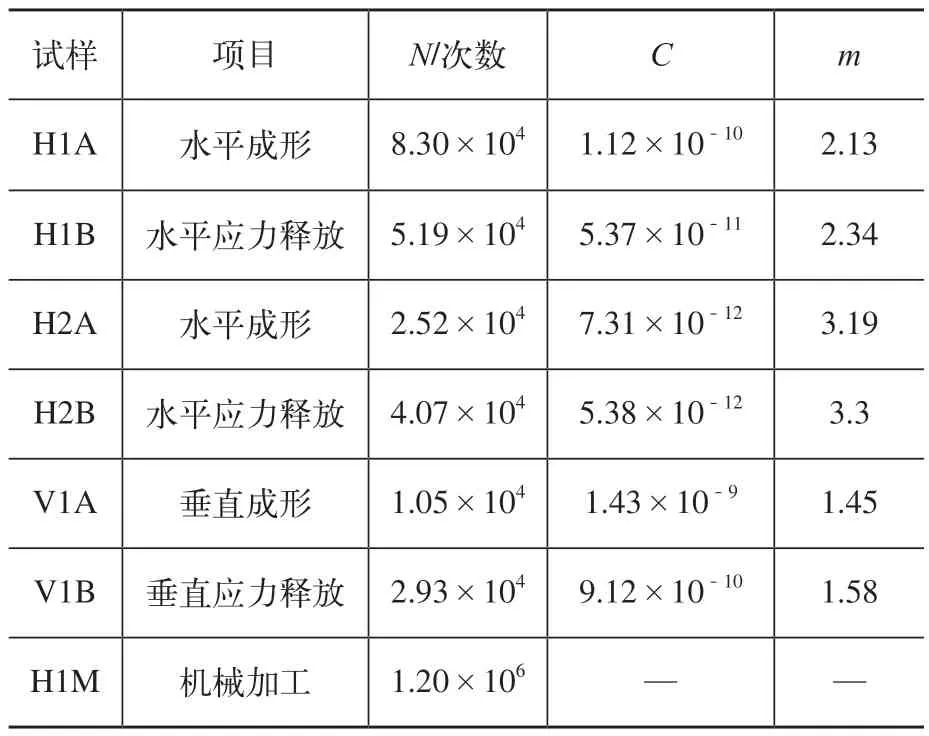

一般来说,钛合金的元素含量、相组成、组织等方面是影响其疲劳性能的主要因素。对于增材制造金属件,金属材料的疲劳强度受材料缺陷的影响较大,裂纹的起始位置通常在缺陷处,内部裂纹扩展路径也可能受缺陷的影响。CAIN V[39]等研究了SLM工艺成形的Ti-6Al-4V试样的疲劳裂纹扩展速率,发现构建方向和断裂面之间的关系对疲劳裂纹扩展速率的影响最为显著(见图11),主要原因是成形件残余应力分布的各向异性。

图11 三种工艺下构建方向对疲劳裂纹扩展速率的影响

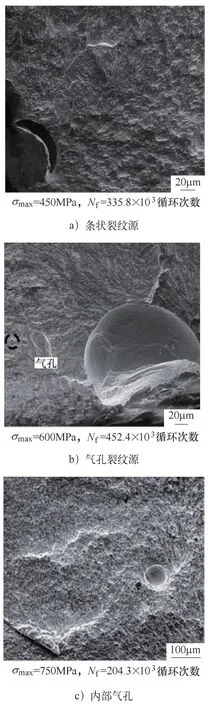

SLM样品中粉末不完全熔化导致的缺陷最严重,即使缺陷占比仅为1%,也会对疲劳性能造成较大的影响[37]。零件中的孔隙对疲劳强度的影响较大,因为孔隙是零件发生失效的起始点。孔隙率和缺陷与表面的接近程度对零件的疲劳性能影响更大,表面1mm以内的孔隙是典型的裂纹起始处,孔隙越大,就越容易影响零件的疲劳性能。钦兰云等[40]采用同轴送粉激光增材制造工艺制备了Ti-6Al-2Mo-2Sn-2Zr-2Cr-2V材料,测试并讨论了显微组织、缺陷对疲劳性能的影响。结果表明,疲劳源均形成于条状未熔合缺陷及气孔缺陷处(见图12),且缺陷直径越大,距离表面越近,应力集中现象越明显,疲劳裂纹萌生的速度就越快,疲劳寿命也就越低。

图12 疲劳源区的微观形貌

吴正凯等[41]基于自主研制的原位疲劳试验机和高分辨同步辐射X射线三维成像技术,采用Feret直径(粒子周边最远两点间的距离)和极值统计方法定量对选区激光熔化Ti-6Al-4V材料的缺陷特征尺寸、数量、位置与形貌进行统计,研究缺陷特征与疲劳寿命之间的关系。结果表明,Ti-6Al-4V材料缺陷主要为未熔合缺陷和气孔,等效直径<50μm的频率90%,球度分布于0.4~0.65之间。研究人员发现在不考虑表面粗糙度的情况下,疲劳裂纹优先在试样表面或近表面缺陷处萌生,呈现出典型的半椭圆形貌。另外,YADROITSEV I[36]研究了Ti-6Al-4V的水平试样的弯曲疲劳特性,揭示了失效周期数与表面粗糙度之间的相关性。发现表面较为粗糙的样品失效循环次数较少,裂纹扩展速率取决于试样方向,与残余应力关系不显著,如图13所示,试样应力循环次数见表3。未熔合缺陷对疲劳寿命的影响相对来说更大,同时缺陷特征尺寸越大,疲劳寿命就越低。

图13 LPBF Ti-6Al-4V ELI 的疲劳裂纹扩展速率和失效循环次数

表3 试样应力循环次数

大部分增材制造材料的研究表明,孔隙率会降低疲劳强度,疲劳裂纹萌生机制表明,几乎所有的疲劳裂纹都起源于孔隙。LEVD[42]通过将应力、孔隙尺寸和疲劳寿命联系起来的映射方法,对孔径和疲劳寿命的关系进行表征。采用经典的Linear Elastic Fracture Mechanics(LEFM)、El-Haddad[43]和Murakami[44]三种疲劳准则,研究了钛合金的孔隙尺寸与疲劳强度关系的变化趋势,其中,El-Haddad模型最符合试验数据。研究发现,相较于不做后处理的成形件,低温应力消除和退火热处理可以提高零件的疲劳性能、抑制疲劳裂纹生长,同时有助于消除零件各向异性的影响。

6 结束语

目前,激光粉末床熔融工艺是技术较为成熟、应用较多的金属增材制造技术。基于激光粉末熔融工艺过程的复杂性,成形件中不可避免地带有缺陷,影响其力学性能,因此对增材制造零件的检测尤为重要。区别于传统的破坏性检测,无损检测可以做到在不损坏样品的情况下,检测到增材制造成形件的内部缺陷,也可以实时检测成形过程中零件的质量,对生产过程实时反馈调节,从而减少报废率。