铝合金地铁侧墙轮廓度控制

2023-03-17李国伟王小兵周庆赞王安平蒋磊

李国伟,王小兵,周庆赞,王安平,蒋磊

中车成都机车车辆有限公司 四川成都 610511

1 序言

随着地铁车辆逐步向轻量化、模块化方向发展,地铁车体的制造经历了由碳素钢、不锈钢材质向铝合金材质的转变。相比碳素钢和不锈钢车体,铝合金车体具有质量轻、耐腐蚀、外观平整度好且容易制造复杂曲面及比强度高等优势,在世界各国轨道交通行业均得到了广泛应用。铝合金车体是由底架、侧墙、端墙和车顶组成的一个封闭六面体,各个大部件模块的制造及最后的总组均采用焊接工艺。大量焊接势必引起焊接变形,如果不加以控制,则将严重影响车体强度和外观质量。

侧墙作为铝合金地铁车辆不可或缺的大部件模块之一,总组时与车顶、端墙、底架通过焊接方式将车体封闭为鼓形结构(见图1)。侧墙结构主要由若干块铝合金中空挤压型材单元插接组焊而成。本文以国内某地铁项目侧墙大部件为例,对其生产过程中轮廓度的控制展开研究。

图1 车体结构示意

2 现状分析

2.1 铝合金的焊接特性

由于铝及铝合金的热导率高,所以焊接时必须采用能量集中、功率大的热源,因此铝合金中厚板一般都采用熔深大、熔敷效率高的MIG焊。铝合金的线膨胀系数约为钢的2倍,凝固时体积收缩率约为6.5%,焊接量越大时,热输入量也越大,焊后导致的变形和应力也就越大。

侧墙板焊缝为单V形的对接焊缝,此类焊缝的焊接主要会引起两个方向的角度变形,分别为纵向收缩引起的挠曲角度变形、横向收缩引起的弯曲角度变形[1],此外还会导致两个方向的收缩变形,分别为沿着焊缝方向的收缩变形、横向收缩引起的宽度收缩变形[2]。引起侧墙板轮廓度超差的主要是横向收缩引起的弯曲角度变形,生产中需要使用压紧器等刚性固定方式对此类变形加以控制。因此,为了减少焊接变形,在焊接过程中需要严格控制焊缝的热输入量,优化焊接顺序,选用合理的焊接参数[3]。

2.2 侧墙板组焊后轮廓度超差问题分析

侧墙组焊工序正反组工装胎位均采用尼龙垫块作为底座,垫块加工安装后必须保证与侧墙板表面密贴,且同一位置上的所有垫块高度保持相同,误差<1mm,工装胎位局部如图2所示。

图2 工装胎位局部示意

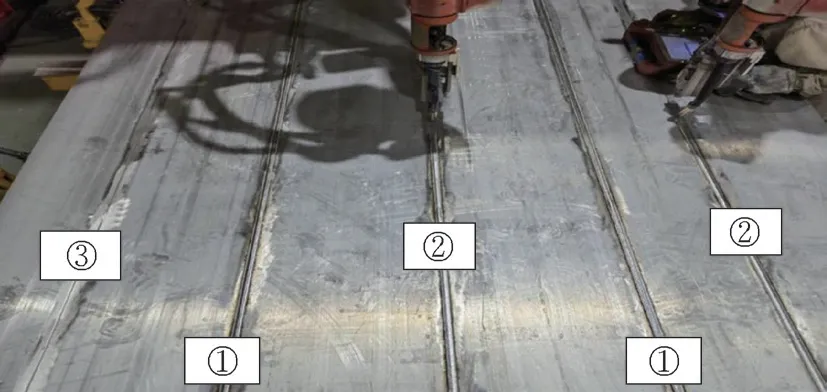

侧墙组焊分正面自动焊接和反面自动焊接。正面自动焊前将侧墙各单元型材按顺序拼接在工装上,将挠度、高度及门口宽度、对角线等尺寸调整到工艺许可范围后,在所有焊缝两侧及两端使用压紧器将侧墙板压紧至与工装密贴,然后进行定位焊接,如图3所示。

图3 侧墙板组装

侧墙单元板焊接采用IGM自动焊机进行焊接,IGM焊机有主手和副手两个焊接装置,可分别对两条焊缝同时进行焊接,如图4所示。焊接顺序采用交错焊接方式,按图4中①→②→③的顺序焊接,最大程度地减少焊接热输入量,以减少焊后变形量。

图4 焊接顺序

为保证最终产品能顺利通过限界试验,侧墙外轮廓度与侧墙轮廓度样板间隙应控制在3mm以内,但在实际制造过程中侧墙外表面轮廓度与轮廓度样板间隙往往会大于临界值,造成轮廓度超差的主要原因是侧墙反面焊接过程中热输入量过大,从而导致变形较大。为保证侧墙高度尺寸,焊前一般会使用F卡兰、压紧器等对侧墙进行刚性固定,但焊接结束后一旦松开压紧器,侧墙板便有向内部凹陷的趋势,导致侧墙外轮廓度超差,如图5所示。

图5 侧墙轮廓度超差现状

3 对比试验

3.1 选取合理的焊接参数。

为尽可能模拟现车实际情况,本次选用两块1.5m的6000系单元型材进行试验。型材按现车要求进行组装,错边量≤1mm,焊接采用PA位置,对接形式,焊接保护气体为纯度≥99.999%的氩气,焊丝选用ER5356,焊接设备使用IGM自动焊机。焊前按工艺文件要求清理氧化膜、油污、杂质等,同时确保焊接现场温度、湿度符合工艺文件要求,温度≥8℃,湿度≤80%,风速<1m/s。

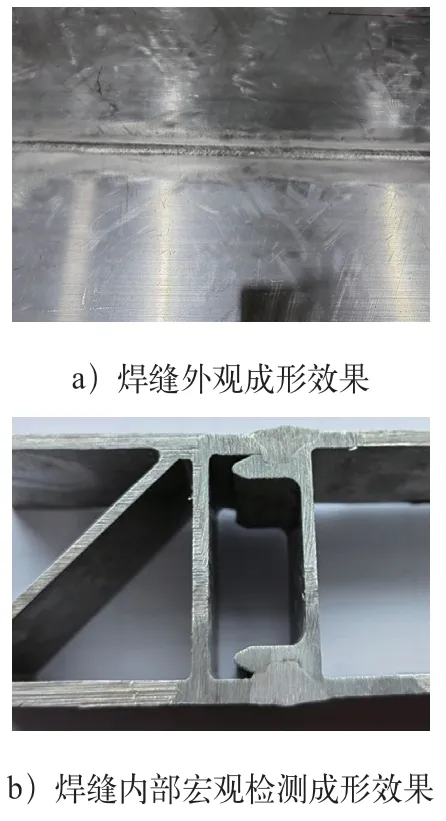

采用控制变量法进行对比试验。此焊缝焊接工艺规程(WPS)中焊接电流(180~200A)、电弧电压、焊接速度等焊接参数是一个范围值,具有区间选择性。在侧墙板组装过程中,为保证侧墙高度满足工艺要求,组板时会通过调整焊缝间隙来达到所需要求,因此不同的焊缝间隙选择的焊接参数会有所不同。通过对比不同的焊缝间隙下采用相应的焊接参数进行焊接,观看焊缝的外观成形和宏观检测情况,最终选出合理的焊接参数[4]。在焊缝零间隙的情况下,为保证焊缝熔深达到质量要求,应尽可能选择较大的焊接电流,当组对焊缝存在间隙时,为保证焊缝背面不被烧穿或出现焊瘤等缺陷,焊接电流应相应减小。最后,在保证焊缝外观成形和熔深状态良好的同时,最大限度地降低焊接热输入量。当焊缝零间隙时,采用195A的焊接电流进行焊接,当焊缝存在间隙时,采用180A进行焊接,最终焊缝外观成形和熔深状态均满足质量要求,焊缝成形效果如图6所示。

图6 焊缝成形效果

3.2 预置反变形

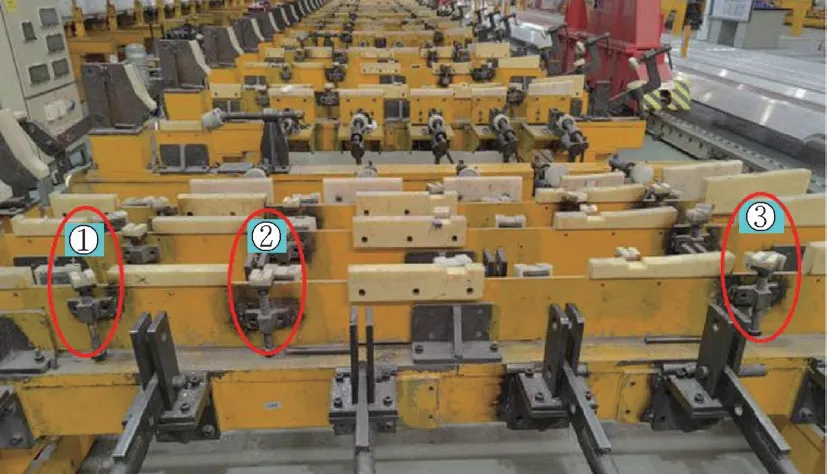

焊缝横向收缩引起的弯曲角度变形和宽度收缩变形,使各单元结构位置均发生不同的凹陷和凸起,因此需根据焊缝变形规律预置反变形[5]。侧墙反面自动焊局部工装如图7所示,焊前对图中①、②、③顶针高度做出合理调整,提前预置反变形,以抵消部分焊缝收缩变形导致的凹陷。

图7 侧墙反面自动焊工装

侧墙反变形量的确定按照“轮廓度数值统计、分析→确定反变形参数→工装预置反变形→焊后轮廓度检测→确定最优反变形量”流程反复试验,确定最佳反变形预置量。经过该项目4面侧墙试制,最终确定反变形预置量为2mm、1mm、2mm,反变形数据调整记录见表1。

表1 反变形数据调整记录

3.3 火焰调修

在预置反变形的基础上,焊接完成后部分位置轮廓度仍存在不满足技术要求的情况,此时需采用火焰调修法进行调整。焊接完成后使用侧墙轮廓度样板对侧墙外轮廓度进行检测,超限部位做好标记,测量结束后进行火焰调修。调修过程遵循以下原则。

1)火焰调修作业区域应为凸起的焊缝,不可对凹陷焊缝或非焊缝区域进行加热。

2)火焰调修时,火焰方向应垂直于焊缝,使用火焰局部加热的同时需要进行水冷,火焰与水流间距控制在40mm以内(见图8),加热温度控制在250℃以下,加热时随时观察工件表面,避免出现凸起或凹陷。

图8 火焰调修

3)同一焊缝火焰调修次数不得超过3次,如调修的变形量过大时,可在火焰加热的同时采用锤压或顶压等配合手段,尽量减少火焰调修次数。

4)一次调修结束后,使用侧墙轮廓度样板测量并记录侧墙轮廓度,若轮廓度样板与侧墙外轮廓度间隙>3mm时,应再次进行火焰调修(火焰调修次数不得超过3次),当轮廓度样板与车顶外轮廓度间隙<3mm时,调修作业结束。

4 结束语

通过对侧墙轮廓度超差的现状分析和对比试验,总结出侧墙轮廓度的控制方法。针对侧墙板组焊后轮廓度超差,可通过选用合理的焊接参数、预置反变形、火焰调修相结合的工艺方法来消除。