汽车座椅调角器激光焊接疏松问题研究

2023-03-17赵旭东刘晓曦沈张烨

赵旭东,刘晓曦,沈张烨

恺博座椅机械部件有限公司 上海 201315

1 序言

激光焊接是将高能量密度的激光束作为热源的一种焊接方法。因其生产效率高、热变形小、过程稳定性高,以及在大批量生产时成本低于传统的CO2气体保护焊,故而自20世纪80年代以来,激光焊接在汽车车身及零部件行业得到了广泛的应用。本文主要探讨和研究激光焊接技术应用于汽车座椅调角器零件时碰到的焊缝疏松问题。

2 基础结构及因子说明

2.1 激光焊接组件及焊缝位置说明

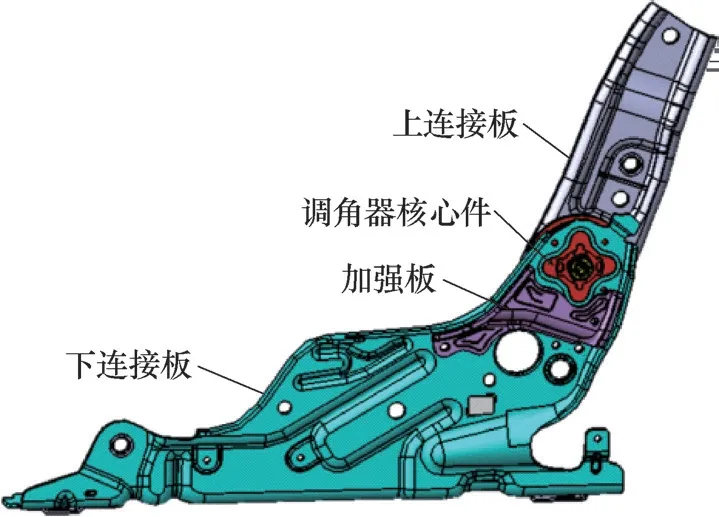

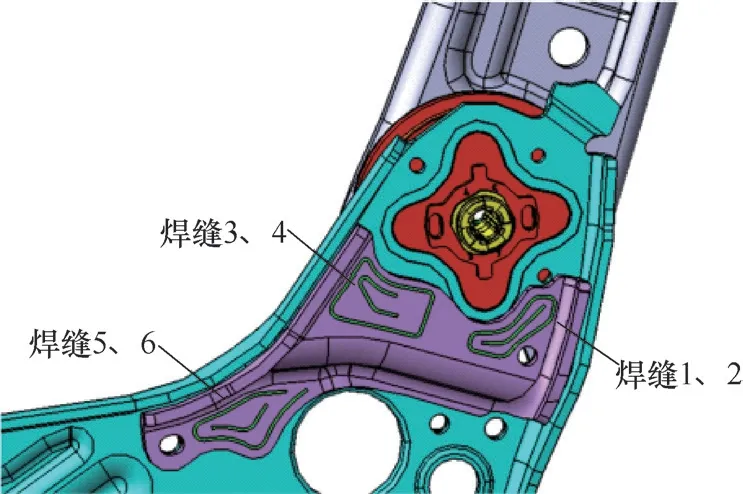

本文研究对象的主体结构如图1所示,主要由上连接板、调角器核心件、加强板及下连接板组成。其中,核心件采用激光焊接方式分别与上连接板和下连接板连接,加强板与下连接板也采用激光焊接进行连接,而容易出现焊缝疏松缺陷的焊缝位置如图2所示,即为加强板区域的焊缝1~6[1]。

图1 汽车座椅调角器总成

图2 加强板区域焊缝

2.2 激光焊缝的疏松缺陷说明

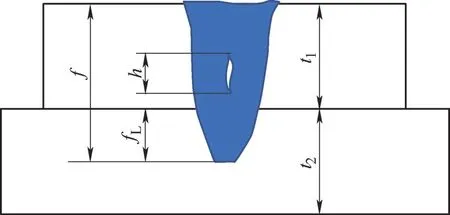

本文分析的对象是一种激光焊接中常见的连接方式,常被称为叠加焊或深熔焊。具体操作方式为将两块待焊接件进行叠加放置,激光光束从上往下进行焊接。

按照客户端标准输入(见图3),可接受的疏松长度h<0.3f(f为焊道熔池深度,包括上层板厚度t1及下层板的熔深深度fL)。

图3 客户标准输入示意

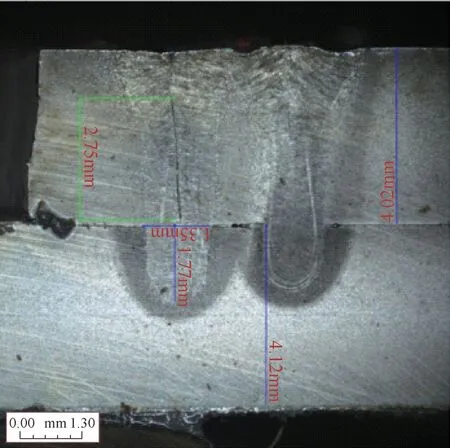

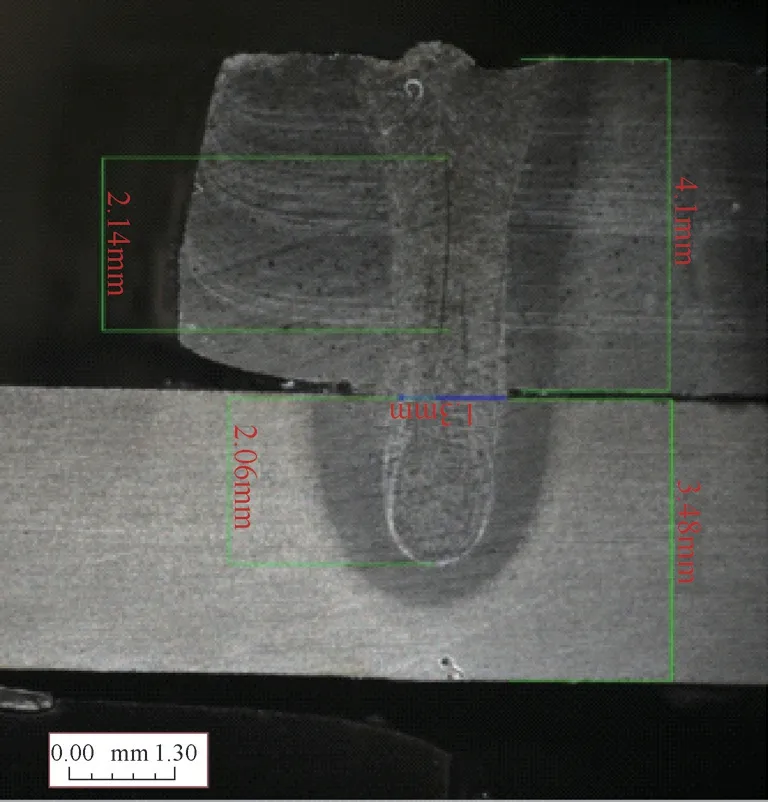

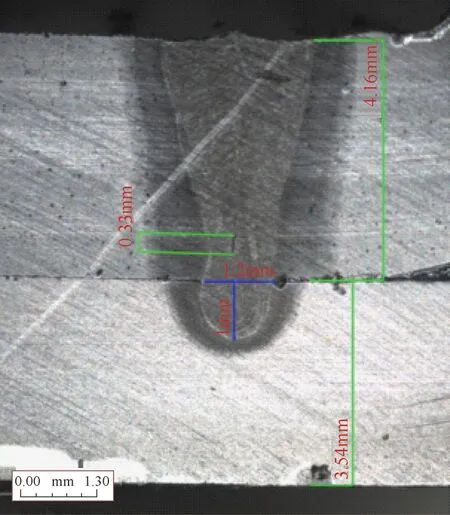

焊缝熔深截面A(以t1=4mm,t2=4mm举例)及焊缝熔深截面B(以t1=4mm,t2=3.5mm举例)如图4、图5所示。由图4、图5可见,疏松的形貌特征为沿焊缝截面上下贯穿方向的细长缩孔,具体如2.75mm及2.14mm划线处所示。

图4疏松长度h=2.75mm,f=t1+fL=4.02mm+1.77mm=5.79mm,h>0.3×5.79mm=1.737mm;同理,图5疏松长度h=2.14mm,f=t1+fL=4.1mm+2.05mm=6.15mm,h>0.3×6.15mm=1.845mm。

当疏松长度h>0.3(t1+fL)时,判定该熔深截面的疏松特征不可接受。故图4、图5的状态均判定为不良。

图4 焊缝熔深截面A(含h>0.3f疏松特征)

图5 焊缝熔深截面B(含h>0.3f疏松特征)

2.3 影响因素及难点

导致激光焊缝疏松缺陷的主要原因包括:原材料化学成分;激光焊接设备的功率、速度、离焦量,以及机器人夹持的聚焦枪摆动频率;焊接冷却时间;夹具吹排气结构设计;多条焊缝的焊接次序设定;焊接工装的压头设计;待焊接件的贴合间隙及匹配应力;周边其他焊缝的拉拽应力影响;焊缝位置精度影响等。

该问题的难点主要体现在以下三方面。

1)影响因素多,需通过多轮假设检验才能找到关键因素。

2)焊缝数量多,一共存在6条焊缝(见图2)。在实践中发现,疏松出现的具体位置在同一条焊缝上存在波动,在靠近起弧、收弧或位于中段的位置均有发生。

3)焊缝1~6的名义几何位置非常集中,且为厚板焊接(在对第一层板进行激光穿透时,厚度>2mm的厚板需要更多的额外能量输入),而大量的焊接热输入对焊缝产生了彼此的拉拽效应。

难点2)和3)是因加强板的空间大小而导致的,属于设计结构原因,无法更改,需通过工艺优化来解决。

3 分析过程

3.1 原材料碳当量分析

根据国际焊接协会(IIW)的碳素钢及合金结构钢的碳当量经验公式:碳当量Ceq值(质量分数)可按以下经验公式计算,即

当Ceq≤0.4%时,焊接性好;当Ceq=0.4%~0.6%时,焊接性稍差,焊前需适当预热;当Ceq≥0.6%时,焊接性较差,属于难焊材料,建议采用较高的预热温度和严格的工艺方法。

加强板的材质为S500MC,板厚为4.2mm,下连接板的材质为S500MC,板厚为3.5mm。在试验室环境下,对实际零件进行化学成分分析,发现其成分符合Q/BQB 311—2009《冷成形用高屈服强度热连轧钢板及钢带》要求。具体分析结果见表1。

表1 S500MC化学成分分析结果(质量分数) (%)

对于Cr、Mo等微量元素,电镜设备无法探测其具体数值。但考虑到其贡献值,对Ceq公式进行简化,即

根据上述公式进行计算,所得8件样品的Ceq值的波动范围为0.195%~0.336%,接近0.4%的临界值,仍属于焊接性较好的范围。然而本焊接案例应用的t1及t2板厚均>3.5mm,属于厚板焊接。如果能够在焊接过程中增加预热,则会改善应力状态,进而降低疏松出现的概率。由于激光焊接设备是沿用平台生产,如果进行改动,则会影响其他项目且投资巨大,因此并不具备工艺可行性。

3.2 疏松截面取样方法优化

针对上述难点2),打破首件切割取样的传统思路。原先切割1个零件,一共取9个截面(长度<50mm的焊缝,在中间取1个截面,长度在50~100mm之间的焊缝,在1/3及2/3处各取1个截面。如图2所示,外圈焊缝均需取2个截面,累计为9个截面)。而优化后的过程,需切割3个零件,即对总数量27个截面进行分析。统计疏松长度h>0.3f的发生概率。虽然在一定程度上增加了熔深切割的工作负荷,但是对疏松结果的评价更为准确。根据该方法进行数据采集,发现h>0.3f的初始缺陷比例为22%。

3.3 显著因素识别

利用上述的取样及判定方法,将方案3中所罗列的多个因素进行验证,最终识别出:①功率、速度、离焦量所形成的焊缝截面形态。②加强板焊缝的焊接次序。③周边其他焊缝的拉应力均与焊缝疏松状况存在较强的相关性[2]。

3.4 焊接参数的选择与验证

本案例使用的设备为德国Trump公司的Trudisk 8000系列激光器。使用功率为3.5~4.8kW,焊接速度为10~30mm/s,离焦量为0~-5mm,进行参数组合验证。通过DOE试验组合验证,发现降低功率、调快速度,同时使离焦量趋近于0,此时疏松不良率达标的情况会呈现下降趋势,h>0.3f的缺陷情况从22%下降到10%。其核心原理为,通过降低单位时间内的能量输入,使焊缝之间的应力影响减小,直观表现为t1和t2层板以下部分的截面面积减小[3]。

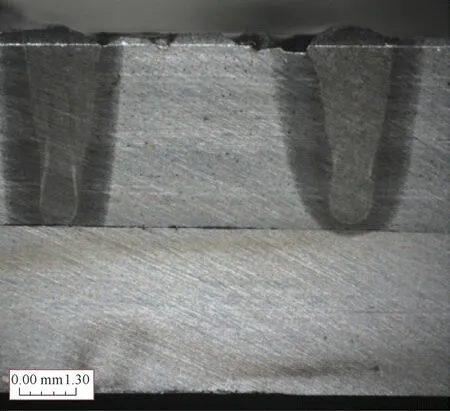

但是,激光焊接的熔深截面评价需要结合多个指标进行综合考量。实际情况是,一旦将上述的截面面积减小后,会造成熔宽测量值趋近于极限,熔宽的规范要求为>1.1mm,实测值为1.2mm(见图6),已经接近极限。不仅如此,当采用该方法后,甚至会出现熔深不足的情况,如图7所示。由图7可明显看出,激光焊缝未穿透2层板的分界线。此时不仅无法达到规范所要求的>1.0mm的深度要求,且直接造成焊接失效,虽然优化了疏松问题,却带来了更为恶劣的失效模式。而在批量生产时,由于受到焊接等离子云及镜片污染等环境因素的影响,激光焊接的熔深会产生逐渐递减情况,直至完全失效,这会加剧过程中焊缝强度失效的风险。

图6 熔宽示意(极限状态)

图7 熔深示意(不良状态)

因此,在综合考虑了熔宽、熔深、疏松的综合情况后,最终采用如下参数组合,即使用功率为4.3kW、焊接速度为25mm/s、离焦量为-5mm。通过验证,该参数组合使疏松的不良率从22%下降到14%。

3.5 焊缝的焊接次序研究

本文研究对象的焊缝数目较多,且位置较为集中,但是焊缝疏松部位在同一条焊缝上并未呈现较强的一致性。按照前述提到的取样方法进行大样本取样切割,发现先焊接完成的焊缝出现疏松的概率较高。

这一现象存在的理论支撑是:当焊接完成后,因为在局部反复焊接产生大量热冲击,所以造成局部应力不均,先焊接的焊缝受后焊接的热影响,在高温下生成了奥氏体晶粒的同时受周边内应力拉扯产生了再热疏松,从而证实了尝试拉大焊缝间距或调整焊接顺序给予零件热胀冷缩空间的改善方法是可行的。

针对焊缝1和焊缝2进行举例,其中焊缝1为外圈封闭形状,焊缝2为中间线形。在实践过程中发现,当完全封闭形状先焊接,因其形状构造更为坚固,所以后焊接的焊缝2对其产生的相应内应力减小。通过该方法,同步优化后续4条焊缝,这样使h>0.3f的缺陷情况从14%下降到8%,其中主要贡献量来自中心焊缝的改善。

3.6 周边其他焊缝的拉应力影响研究

如前所述,局部应力集中是造成激光焊缝疏松的核心原因。而在研究对象(即6条加强板焊缝)的附近,存在着一条核心件长焊缝(197mm),具体如图8中红色箭头所指十字花形焊缝。原始设定的焊接顺序是在完成焊缝1~6之后,再进行该处焊接。其工艺设计初衷是为了降低焊缝1~6对调角器核心件的热影响,但是此举却使焊缝1~6处的应力状态处于更加恶劣的情形。在完成加强板焊接后,显然核心件十字花形焊缝会再次对焊缝1~6产生影响,尤其使焊缝1~4产生横向拉拽效应。

图8 十字花形焊缝焊接

为进一步验证十字花形的侧向拉应力影响,进行假设检验,如图9所示。原假设H0:十字花形不焊接的疏松长度均值-十字花形焊接的疏松长度均值=0,备择假设H1:十字花形不焊接的疏松长度均值-十字花形焊接的疏松长度均值>0。通过计算,发现P值=0.011<0.05,拒绝原假设,选择备择假设,即十字花形不焊接会使疏松长度显著增加。在核心件十字花形长焊缝优先进行焊接后,侧向拉应力状态改善,疏松的不良率得到了进一步下降,从8%下降到0。

图9 假设检验分析

但与此同时,核心件出现了摩擦力大的情况,这再次证明:①周边焊缝对焊缝1~6的拉拽效应的确存在,且比较显著。②说明原始整体工艺顺序设定的合理性。对疏松进行持续改善,必须要考虑到对调角器核心件的影响。

最后的改善步骤是针对难点3),即对核心件受热后产生的焊接热变形展开研究,需反向去研究焊缝1~6以及核心件197mm焊缝的先焊和后焊对核心件尺寸的影响。然后通过核心件内部尺寸的优化,进而使优先焊接焊缝1~6成为可能。该工艺调整使焊接疏松的不良率得到了彻底解决。

3.7 改善结果

综上所述,通过焊接参数优化,疏松不良率从22%降到14%,通过加强板焊接次序优化,疏松不良率下降至8%,最后通过核心件十字花形的焊接应力改善,最终使疏松不良率降为0。

4 结束语

对焊缝疏松问题的探索和研究,让我们不仅深刻认识到工艺过程设计的重要性,而且在激光焊接领域有了进一步的知识积累。

1)原材料碳当量达到0.4%临界值时,增加激光焊接预热虽然是解决问题的常规方法,但由于设备投资较大,因此经济性较差。

2)焊缝疏松的产生位置具有一定的随机性,可以增加抽样样本数量来准确掌握问题的实际情况,同时也有利于判断改善效果。

3)焊接参数组合、焊缝的焊接顺序、周围焊缝的拉应力影响,是该问题中的3个显著影响因素,也是重点研究方向。使用功率为4.3kW、焊接速度为25mm/s、离焦量为-5mm,是兼顾疏松改善及熔深结果的最优组合。外圈焊缝优先进行焊接,会使中心焊缝的疏松概率下降。通过核心件十字花形焊缝的优先焊接,可以降低拉应力,显著改善疏松缺陷。

4)在疏松问题解决的同时,却导致了调角器核心件摩擦力的问题。此时需要作对应分析,并将核心件单件尺寸进行相应优化,这样在最终保证疏松问题得到解决的同时,也没有带来其他新的问题。

在经过工艺优化后,我公司的调角器产品质量被国外主机厂认可,因此这一工艺过程研究具有重要意义。